Page 9 - Vol.29

P. 9

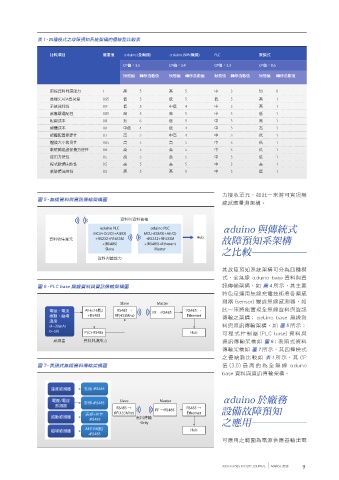

表 1、四種模式之故障預知系統架構的優缺點比較表

比較項目 權重值 αduino (全無線) αduino (90%無線) PLC 表頭式

CP值:3.5 CP值:3.4 CP值:2.3 CP值:0.6

狀態值 轉移函數值 狀態值 轉移函數值 狀態值 轉移函數值 狀態值 轉移函數值

前端資料判讀能力 1 高 5 高 5 中 3 無 0

後端SCADA負荷量 0.95 低 5 低 5 低 5 高 1

系統能耗性 0.9 低 5 中低 4 中 3 高 1

感應器選配性 0.85 高 5 高 5 中 3 低 1

配線成本 0.8 無 6 低 5 中 3 高 1

硬體成本 0.8 中低 4 低 4 中 3 高 1

硬體配置便捷性 0.7 高 5 中高 4 中 3 低 1

體積大小簡易性 0.65 高 5 高 5 中 3 低 1

軟硬體維護保養方便性 0.6 高 5 高 5 中 3 低 1

使用方便性 0.5 高 5 高 5 中 3 低 1

程式軟體開放性 0.5 高 5 高 5 中 3 高 1

軟硬體通用性 0.5 高 5 高 5 中 3 低 1

力接收單元,如此一來將可實現無

圖 5、無線資料與資訊傳輸架構圖

線感應量測架構。

資料與資料傳輸

αduino PLC αduino PLC αduino 與傳統式

MCU+D(I/O)+A(I/O) MCU+D(I/O)+A(I/O)

資料收集單元 +RS232+RF433M +RS232+RF433M Hub 故障預知系架構

+(RS485) +(RS485)+Etherent

Slave Master

之比較

資料判讀能力

其故障預知系統架構可分為四種模

式,全無線 αduino base 資料與資

圖 6、PLC base 無線資料與資訊傳輸架構圖 訊傳輸架構,如 圖 4 所示,其主要

特色是運用無線充電技術將各類感

Slave Master 測器 (sensor) 變成無線感測器,如

電壓、電流 AI卡(16點) RS485 → RF →RS485 RS485 → 此一來將能實現全無線資料與資訊

振動、磁場 +RS485 RF(433Mhz) Ethernet 傳輸之架構;αduino base 無線資

溫度

(4~20mA/ 料與資訊傳輸架構,如 圖 5 所示;

0~5V) PLC+RS485 Hub 可程式控制器 (PLC base) 資料與

感測器 資料判讀能力 資訊傳輸架構如 圖 6 ;表頭式資料

傳輸架構如 圖 7 所示,其四種模式

之優缺點比較如 表 1 所示,其 CP

圖 7、表頭式無線資料傳輸架構圖 值 (3.5) 最 高 的 為 全 無 線 αduino

base 資料與資訊傳輸架構。

溫度感測器 表頭+RS485

電壓 電流 表頭+RS485 Slave Master αduino 於廠務

感測器

RS485 → RF →RS485 RS485 → 設備故障預知

表頭+AI卡 RF(433Mhz) Ethernet

振動感測器 資料傳輸

+RS485

-Only 之應用

AI卡(16點)

磁場感測器 Hub

+RS485

可應用之範圍為電源供應器輸出電

300mm FABS FACILITY JOURNAL MARCH 2018 9