Page 35 - Vol.25

P. 35

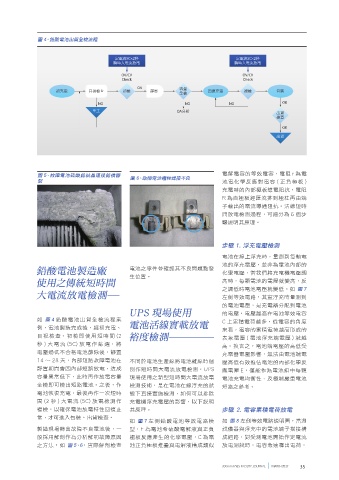

圖 4、鉛酸電池出貨全檢流程

定電流5C×2秒 定電流5C×2秒

瞬時大電流放電 瞬時大電流放電

OV/CV OV/CV

Check Check

OK 容量

初充電 目視檢查 初檢 靜置 回復充電 複檢 包裝

全檢

NG NG NG OK

重工 QA分析 出貨

檢查

OK

出貨

圖 5、故障電池硫酸鉛結晶連接鉛橋斷 圖 6、故障電池極柱焊接不良 電解電容的等效電容,電阻 r 為電

裂 池電化學反應對電容 ( 正負極板 )

充電時的內部極板導電阻抗,電阻

R 為自極板經匯流排到極柱再由端

子輸出的電流導通阻抗。活線短時

間放電檢測過程,可細分為 6 個步

驟說明其原理。

步驟 1. 浮充電壓檢測

電池在線上浮充時,量測到每顆電

池的浮充電壓,並非為電池內部的

鉛酸電池製造廠 電池之零件並確認其不良問題點發 化學電壓,當我們將充電機電壓調

生位置。

使用之傳統短時間 高時,每顆電池的電壓就變高,反

之調低時電池電壓就變低。如 圖7

大電流放電檢測 左側等效電路,其實浮充時量測到

的電池電壓,是充電器分配到電池

UPS 現場使用 的電壓,電壓越高在電池等效電容

如 圖4 鉛酸電池出貨全檢流程案 C 上累積電荷越多,從電容的角度

例,電池製造完成後,經初充電、 電池活線實載放電

來看,電容的累積電荷越高形成的

目視檢查、初檢即使用短時間 (2 裕度檢測 表象電壓 ( 電池浮充端電壓 ) 就越

秒 ) 大 電 流 (5C) 放 電 作 篩 選, 將 高。換言之,電池端電壓的高低受

電壓過低不合格電池篩除後,靜置

充電器電壓影響,無法由電池端電

14 ~ 28 天,內部短路故障電池在 不同於電池生產線將電池離線時個 壓高低有效推估電池的內部化學反

靜置期間會因內部短路放電,造成 別作短時間大電流放電檢測,UPS 應電壓 E,僅能作為電池組中每顆

容量異常低下,此時再作放電容量 現場使用之新型短時間大電流放電 電池充電均衡性、及極端嚴重電池

全檢即可檢出短路電池。之後,作 檢測技術,是在電池在線浮充的狀 短路之參考。

電池恢復充電,最後再作一次短時 態下直接實施檢測,如何可以排除

間 (2 秒 ) 大電流 (5C) 放電檢測作 充電機浮充電壓的影響,以下說明

複檢,以確保電池放電特性回復正 其原理。 步驟 2. 電容累積電荷放電

常,才可進入包裝、出貨檢查。

如 圖7 左側鉛酸電池等效電路模 如 圖8 左側等效電路說明圖,當測

製造現場篩出故障不良電池後,一 型,E 為電池希硫酸電解液與正負 試儀器與浮充中的電池端子搭接構

般採用解剖作為分析解明故障原因 極板反應產生的化學電壓,C 為電 成迴路,對受測電池開始作定電流

之方法,如 圖 5、6,實際解剖檢查 池正負極板推疊與電解液構成類似 放電測試時,電容急速釋出電荷,

300mm FABS FACILITY JOURNAL MARCH 2017 35