Page 90 - Vol.25

P. 90

New

Vision

新象新知

現有電池 PPC 電池

再透過實際放電測試電池容量

驗證。 圖6 為高率放電狀態的

容量 15MR 放電 413W 515W

放電曲線圖,PPC 電池比現有

提升率 (%) 100% 125%

電池的放電能量提升 150%,

5MR 放電 705W 1010W

顯示 PPC 電池為大動力輸出的 提升率 (%) 100% 143%

電池,能夠有此增長,即為透

過格子體變更所帶來的效益。

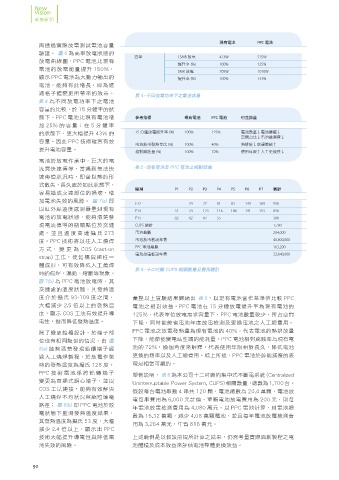

表 4、不同放電功率下之電池容量

表4 為不同放電功率下之電池

容量的比較,於 15 分鐘率的狀

態下,PPC 電池比現有電池增 參考指標 現有電池 PPC 電池 衍生效益

加 25% 的容量;在 5 分鐘率

的狀態下,更大幅提升 43% 的 15 分鐘放電提升率 (%) 100% 125% 電池數量↓電池機櫃↓

空間占比↓電池檢測費↓

容量。因此 PPC 技術確實有效

電池放電發熱量比 (%) 100% 40% 熱排放↓空調節能↑

提升電池容量。 相對腐蝕量 (%) 100% 72% 使用年限↑人工更換費↓

電池於放電作業中,巨大的電

流需快速傳導,當遇到無法快 表 5、現有電池及 PPC 電池之相對效益

速傳導狀況時,即會以熱的形

式散失,長久處於如此狀態下,

廠別 P1 P2 P3 P4 P5 P6 P7 總計

容易造成交連部位的損壞,增

加電池失效的風險。 圖 7(a) 即

F12 29 27 81 83 149 189 558

以紅外線溫度感測器量測現有 F14 31 34 123 116 188 191 153 836

電池的放電狀態,能夠清楚發 F15 82 82 87 55 306

現電流傳導的瓶頸點位於交連 CUPS 總計 1,700

處, 並 且 溫 度 高 達 攝 氏 273 電池總數 204,000

度。PPC 技術將以往人工燒焊 電池放電檢設年費 40,800,000

方 式, 變 更 為 COS (cast-on PPC 電池總數 163,200

電池放電檢設年費 32,640,000

strap) 工法,使鉛橋與極柱一

體成形,可有效降低人工燒焊

表 6、十二吋廠 CUPS 相關數量及費用總計

時的假焊、漏鉛、熔斷等現象。

圖 7(b) 為 PPC 電池放電時,其

交連處的溫度狀態,其發熱溫

度 介 於 攝 氏 93-109 度 之 間, 彙整以上實驗結果歸納出 表5,以現有電池當作基準值比較 PPC

大幅減少 2.5 倍以上的發熱溫 電池之相對效益。PPC 電池在 15 分鐘放電提升率為現有電池的

度,顯示 COS 工法有效提升導 125%,代表單位放電需求容量下,PPC 電池數量較少,所占空間

電性,進而降低發熱溫度。 下降,同時能節省電池年度放電檢測及更換電池之人工總費用。

除了變更鉛橋設計,於端子部 PPC 電池之放電發熱量為現有電池的 40%,代表電池的熱排放量

下降,能節能變電站空調的能耗量。PPC 電池相對腐蝕率為現有電

位也有相同類似的情況,由 圖

8(a) 能夠清楚發現鉛鑄端子經 池的 72%,換個角度來解釋,代表使用年限相對長久,降低電池

過人工燒焊製程,於放電作業 更換的頻率以及人工總費用。綜上所述,PPC 電池於節能減廢的表

時的發熱溫度為攝氏 128 度。 現是相當可觀的。

PPC 技術電池係將鉛鑄端子 舉例說明, 表6 為本公司十二吋廠的集中式不斷電系統 (Centralized

變更為直通式銅心端子,並以 Uninterruptable Power System, CUPS) 相關數量,總數為 1,700 台。

COS 工法連接,能夠有效解決

假設每台電池串數 4 串共 120 顆,電池總數為 20.4 萬顆,電池放

人工燒焊不均狀況與縮短導電

電每串費用為 6,000 元計價,單顆電池放電費用為 200 元,則每

路徑; 圖 8(b) 即 PPC 電池於放

年電池放電檢測費用為 4,080 萬元。以 PPC 電池計算,則電池總

電狀態下監測發熱溫度結果,

數為 16.32 萬顆,減少 4.08 萬顆電池,並且每年電池放電檢測費

其發熱溫度為攝氏 53 度,大幅

用為 3,264 萬元,年省 816 萬元。

減少 2.4 倍以上,顯示出 PPC

技術大幅提升導電性與降低電 上述範例是以假設前提所計算之結果,仍需考量實際面新製程之電

池失效的風險。 池體積及成本效益來評估電池整體更換效益。

90