Page 128 - Vol.33

P. 128

Tech

Notes

技術專文

間及降低庫存的目標,根據工研院 織的分工,會造成物料管理上的不 簡述如下。 如 圖 3 。

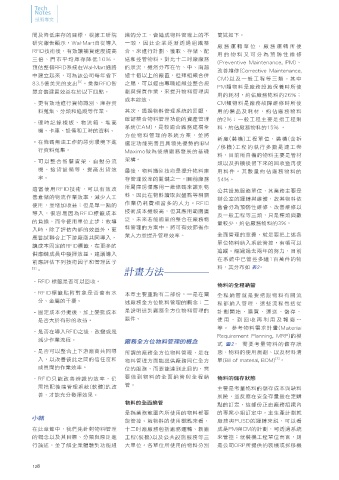

表2、FAM系統內的物料彙整

研究報告顯示,Wal-Mart自從導入 一致,因此企業逐漸透過組織整

廠務運轉單位,廠務運轉所使 將上述的相關流程透過系統或管理

RFID技術後,有效讓補貨速度提高 合,來進行計劃、獲取、存儲、配

用的物料又可分為預防性維修 物料分類 料項 庫存量 機制予以串連並相互制約,讓廠務

三倍、門市平均庫存降低10%, 送和控管物料。對比十二吋廠廠務

(Preventive Maintenance, PM)、 竹科 中科 南科 總計 佔比 各單位的物料在公司內的所有運作

預估整個RFID系統在Wal-Mart通路 的狀況,雖然分布在竹、中、南超

改善維修(Corrective Maintenance, 都能夠有所依循,從而發揮提升人

中建立起來,可為該公司每年省下 過十個以上的廠區,但拜組織合併

CM)以及一般工程等三類。其中 員生產力、降低存貨成本以及避免

[8]

83.5億美元的支出 。彙整RFID智 之賜,可以經由專職組織並整合規 廠務 PM 2,243 58,116 118,328 122,385 298,829 26%

PM類物料是廠務設施保養時所使 人為疏失的綜效,即能實現廠務物

慧倉儲建置效益在於以下四點。 劃與採買作業,來提升物料管理與 CM 2,670 17,335 2,356 1,623 21,314 2%

用的耗材,約佔廠務物料的26%; 料全方位管理的目的。

成本綜效。

– 更有效地進行貨物識別、庫存資 CM類物料是廠務故障維修時所使 工程/剩料 6,335 50,931 53,360 65,088 169,379 15%

料蒐集、分類和追蹤等作業。 其次,透過物料管理系統的回顧, 用的備品及耗材,約佔廠務物料

裝機/回收活化 1,537 173,001 123,544 315,634 612,179 54%

確認整合物料管理功能的資產管理 的2%;一般工程主要是指工程剩 達到廠務全方位物料管理的要件

– 確時記錄棧板、物流箱、堆高 公共設施服務 1,415 11,842 6,524 16,352 34,718 3%

系統(EAM),是較適合廠務建構全 料,約佔廠務物料的15% 。

機、卡車、設備和工時的資料。 要達到廠務全方位物料管理,本文

方位物料管理的系統方案,並將 總計 14,200 311,225 304,112 521,082 1,136,419 100% 在此列出主要三個要件,那就是組

– 在條碼無法工作的惡劣環境下進 選定功能完善且具領先優勢的IBM 新廠(裝機)工程單位,裝機(含拆

/移機)工程的執行多數是連工帶 織、系統、以及妥善的儲存空間。

行資料蒐集。 Maximo做為後續廠務發展的基礎

料,目前所自備的物料主要是管材 [3]

架構。 圖2、物料需求計畫模式

– 可以整合智慧貨架、自動分流 類以及拆機後留下來的回收暨再使 組織

機、撿貨設備等,提高出貨效 最後,物料識別技術是提升物料庫 用料件。其數量約佔廠務物料的 沒有人是做不好事情,所以找對的

率。 存管理效率的關鍵之一,目前廠務 54%。 INPUTS OUTPUTS

人做事是第一個要素。以往廠務組

適當使用RFID技術,可以有效改 所屬庫房僅應用一維條碼來識別物 公共設施服務單位,其業務主要是 織還沒有合併前,物料是由各廠的

INVENTORY

善倉儲的物流作業效率,減少人工 料,因此在物料讀取與盤點等相關 辦公室的運轉與維護,故其物料依 TRANSACTIONS 工程師兼職管理,因此常會有角色

使用,並增加收益;但是單一點的 作業仍耗費相當多的人力。RFID 舊會分為預防性維修、改善維修以 FORECASTS DATA 混淆及管理不善的問題,設立物料

技術成本雖較高,但其應用範圍廣

導入,很容易因為RFID標籤成本 及一般工程等三類,只是種類與數 管理專職組織不僅在管理上有明確

泛,未來若能適量的整合在廠務物 CHANGES TO

的負擔,而令使用單位止步;故導 量較少,約佔廠務物料的3%。 INVENTORY PLANNED ORDERS 的角色定位,更能專注於流程、系

料管理的方案中,將可有效節省作 ORDER RELEASES

入時,除了評估內部的效益外,更 STATUS PLANNED 統軟體及硬體設施的改善,同時能

應嘗試聯合上下游廠商共同導入, 業人力並提升管理效率。 全面管理的意義,就是要把上述各 ORDER SCHEDULE 持續累積經驗,提供廠務更好的服

單位物料納入系統管控,有帳可以

讓成本固定的RFID標籤,在更多的 務的。物料管理專職組織至少需是

追蹤。經過過去兩年的努力,目前 MASTER STORAGE MATERIALS

供應鏈成員中發揮效益。建議導入 MRP HANDLIN 課級單位,以角色來看可區分為三

在系統中已管控多達1百萬件的物 PRODUCTION SYSTEM PURCHASING

前應評估下列技術因子和管理因子 SCHEDULE OTHERS 類,第一類是庫房管理員,分佈在

料,其分布如 表2 。

[9]

。 計畫方法 北中南各廠區,負責各廠庫房的運

PLANNING REPORTS 轉,其人數可依廠區的規模而定。

– RFID 標籤是否可以回收。 BILL-OF PERFORMANCE

物料的全程納管 MATERIALS REPORTS 第二類是物料規劃員,負責倉儲軟

– RFID標籤貼附對象是否會有水 本章主要重點有二部份,一是在闡 全程納管就是要把跟物料有關流 EXCEPTION REPORTS 硬體、物料運作流程的改善以及物

分、金屬的干擾。 述廠務全方位物料管理的概念;二 程都納入管理,這些流程包括從 料管理的相關規劃,第三類是管理

– 固定成本分攤後,加上變動成本 是說明達到廠務全方位物料管理的 計劃開始,購買、運送、儲存、 者負責監管整體物料運作與策略的

是否大於有形的收益。 要件。 使用、到回收再利用及報廢… 擬定。專職組織的功能架構如 圖

等。 參考物料需求計畫(Material 4。

– 是否在導入RFID之後,改變或是 計畫,這些計劃將作為物料購買與 的負擔。運送入庫主要考量的是運

Requirement Planning, MRP)的模

減少作業流程。 廠務全方位物料管理的概念 領用的依據。材料清單則是PM或 送批量,是一次運送還是依需求分

式 圖2, 需要考量物料的儲存狀 系統軟體

CM工單或裝機及拆移機所需要使 批運送 (越庫作業),但分次運送相

– 是否可以整合上下游廠商共同導 所謂的廠務全方位物料管理,是在 態、物料的使用規劃、以及材料清

入,以改善彼此之間的信任度和 物料管理方面能提供廠務同仁全方 單(Bill of material, BOM) 。 用的料件項目,可透過系統工具將 對的會增加運送成本,因此這需要 一套完整的系統軟體是架構廠務全

[3]

其計算與彙整。在購買的階段,除 採購與廠商進一步的討論著。儲存 方面物料管理的基石。廠務單位的

成員間的作業效率。 位的服務,而要能達到此目的,需

了各廠區特殊的物件以外,基本上 則是涵蓋物料的收納、日常管理與 主要任務,是負責維持廠房穩定的

要做到物料的全面納管與全程納

– RFID只能改善辨識的效率,仍 物料的儲存狀態 都會採取整合採購的方式進行來控 盤查。使用包括領用的程序、上機 運作,因此是以設施為中心的運轉

需搭配後端管理系統(軟體)的改 管。 主要是考量物料的儲存成本與缺料 管規格與數量,並取得成本上的效 記錄(記錄在系統內以便追蹤與後 型態。在此考量下,規劃完整的資

善,才能充分發揮效果。 風險,並反應在安全存量暨在定購 益,同時針對部份用量較固定與數 續分析)與調撥管理(建置平台與促 產管理系統,比單純的物料管理系

物料的全面納管 點的訂定,這部份正由廠務組織內 量大的物料,也與採購與公司庫房 銷)。 物料回收再利用,對廠務運 統更適合,如同在第二章所討論

是指業務範圍內所使用的物料都要 的專案小組訂定中。主生產計劃就 單位合作,採取工單直接產生物料 轉而言數量較少,但對裝機工程來 的,IBM Maximo對廠務而言應是

小結

能管控。就物料的使用觀點來看, 廠務與PUSD的運轉來說,可以看 需求單(MR)及合約訂單(Contract 說是頗大的數量,需要收納入庫並 最佳的系統方案選擇。2015年11

在此章節中,我們先針對物料管理 十二吋廠廠務包括廠務運轉、新廠 成是PM與CM的計劃,可透過系統 PO)的方式,來減少採買作業提升 系統內登錄以便追蹤。報廢則需依 月廠務以IBM Maximo系統為基礎

的概念以及其目標、分類與原則進 工程(裝機)以及公共設施服務等三 來管控;就裝機工程單位而言,則 進補效率;未來亦將由廠務庫房統 公司的規定進行作業並涵蓋滯料變 建置成為廠務資產管理系統(Facility

行論述,並了解企業體驗到功能組 大單位。各單位所使用的物料分別 是公司ORP所提供的裝機或拆移機 一接手PR開立工作來減輕使用者 賣部分。物料全程控管的範疇彙整 Asset Management, FAM),並經

128 FACILITY JOURNAL DECEMBER 2018 129