Page 25 - Vol.33

P. 25

Tech

Notes

技術專文

劑冷凝器、小型填充式洗滌塔等,

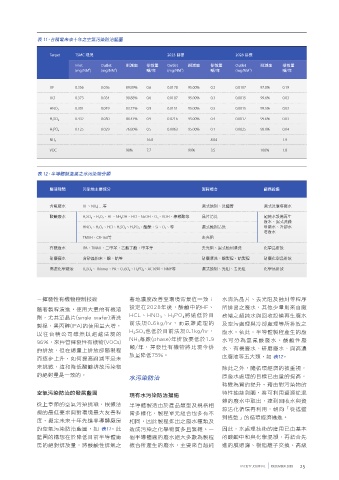

表 10、半導體製造業之空氣污染物分類 表 11、台積電未來十年之空氣污染防治藍圖

而中央廢氣處理系統則以洗滌塔及

揮發性有機物沸石濃縮轉輪燃燒塔

廢氣種類 污染物成份 污染源 Target TSMC 現況 2023 目標 2028 目標

為主。半導體製程廢氣現行處理流

[9]

程,如 圖1 。 Inlet 3 Outlet 3 削減率 排放量 Outlet 3 削減率 排放量 Outlet 3 削減率 排放量

酸鹼廢氣 酸氣:HF、HCl、HNO 3 、H 2 SO 4 、CH 3 COOH、H 3 PO 4 、 氧化、光罩、蝕刻、 (mg/NM ) (mg/NM ) 噸/年 (mg/NM ) 噸/年 (mg/NM ) 噸/年

H 2 Cr 2 O 7 反應爐(氧化爐、擴散

鹼氣:NH 3 、NaOH 爐)之清洗、CVD

空氣污染防治挑戰

HF 0.356 0.036 89.89% 0.6 0.0178 95.00% 0.3 0.0107 97.0% 0.19

有機溶劑 二氯甲烷(CH 2 Cl 2 )、氯仿(CHCl 3 )、丁酮、甲苯、乙本、丙 光阻液清洗、顯像液清

台積公司目前在處理特殊毒性氣

廢氣 酮、苯、二甲苯、4-甲基-2戊酮[(CH 3 ) 2 CHCH 2 COCH 3 ]、乙酸 除、蝕刻液清除、晶圓 HCl 0.373 0.034 90.88% 0.6 0.0187 95.00% 0.3 0.0015 99.6% 0.03

體、酸鹼性氣體、有機溶劑,所遇 丁酯、三氯乙烷、異丙醇、四甲基胺、氯醛、四氯乙烯、 清洗

乙基苯、亞甲基二氨、丁基苯、Trans-Dichoroethene 0.301 0.049 83.72% 0.9 0.0151 95.00% 0.3 0.0015 99.5% 0.03

到的問題可歸納如下。 HNO 3

毒性氣體 AsH 3 、PH 3 、SiH 4 、B2H 6 、B 4 H 10 、P 2 O 5 、SiF4、CC1 4 、HBr、 氧化、光罩、蝕刻、 H 2 SO 4 0.432 0.050 88.43% 0.9 0.0216 95.00% 0.4 0.0017 99.6% 0.03

-特殊毒性氣體控制技術 BF 3 、A 1 C1 3 、B 2 O 5 、As 2 O 3 、BCl 3 、POC1 3 、Cl 2 、HCN、SiH 2 Cl 2 擴散、CVD、離子植 入

0.125 0.029 76.80% 0.5 0.0063 95.00% 0.1 0.0025 98.0% 0.04

H 3 PO 4

半導體製程單元,可能排放之特殊 燃燒氣體 SiH 4 、AsH 3 、PH 3 、BF 3 、H 2 、SiH 2 Cl 2 離子植入、CVD、擴散

毒性氣體種類繁多。目前常應用於 NH 3 16.8 8.04 1.9

處理半導體製程中特殊毒性氣體之 VOC 98% 7.7 99% 3.5 100% 1.8

處理技術,大體上可分為乾式吸收 圖1、半導體廠的廢氣處理流程圖

或吸附法、濕式洗滌法、熱解法及

燃燒法等四種方法。目前的效率幾 表 12、半導體製造業之水污染物分類

酸性廢氣 中央式廢氣 排至大氣

乎多在99%~100%,因此對特定 Acid Exhaust 處理設備

氣體排放無問題。 酸、毒 廢液種類 污染物主要成分 製程機台 廠務設備

毒性廢氣 現址式廢氣

Toxic Exhaust 處理設備 性廢氣 廢水處理廠

但是在燃燒或熱解法後所產生的粉 排放管

含氟廢水 HF、NH 4 F…等 濕式蝕刻、洗爐管 濕式洗滌塔廢水

末,在以往僅注意於管路阻塞問 燃燒廢氣 現址式廢氣 廢水處理廠

Flammable Exhaust 處理設備

題,因此在現址式處理設備中,於 酸鹼廢水 H 2 SO 4 、H 2 O 2 、HF、NH 4 OH、HCl、NaOH、O 3 、KOH、檸檬酸等 晶片清洗 超純水設備再生

廢水、濕式洗滌

燃燒後通常會加一道簡易水洗程 鹼性廢氣 鹼性廢氣 中央式廢氣處理設備 排至大氣 HNO 3 、H 2 O 2 、HCl、H 2 SO 4 、H 3 PO 4 、醋酸、Si、O 3 、等 濕式蝕刻清洗 塔廢水、冷卻水

Alkali Exhaust 排放管

序,但效率普遍不佳;原因是燃燒 塔廢水

TMAH、CR-168等 去光阻

後的粒子大小,大部份在2.5μm以 有機廢氣 有機廢氣

Solvent Exhaust 排放管 直接焚化或觸媒燃化 排至大氣

下,傳統的填充式洗滌程序,並無 有機廢水 IPA、TMAH、二甲苯、乙酸丁酯、甲苯等 去光阻、濕式蝕刻清洗 化學品排放

補集能力。所以在PM2.5細懸浮微 一般廢氣 一般廢氣 研磨廢水 含矽晶粉末、銅、鈷等 研磨清洗、銅製程、鈷製程 研磨化學品排放

General Exhaust 排放管 排氣風車 排至大氣

粒控制趨嚴及對環境的保護考量,

高濃化學廢液 H 2 SO 4 、Thinner、PA、CuSO 4 、H 3 PO 4 、ACT690、NMP等 濕式蝕刻、光阻、去光阻 化學品排放

此項問題需要被解決。

-酸鹼性廢氣處理技術

+

半導體製程中酸鹼性廢氣處理,從 則以硫酸液滴與NH 4 微粒為主。 效率方面,當HF氣體原始排放濃度 -揮發性有機物控制技術 著地濃度改善至環境背景值一致; 水清洗晶片、去光阻及蝕刻等程序

3

現址式處理設備乃至於中央廢氣處 酸性之HF氣體原始排放濃度經常 小於1000μg/m 、HCl氣體原始排 隨著製程演進,使用大量的有機溶 設定在2028年後,酸鹼中的HF、 所排出之廢水,其他少量則來自廠

3

3

理系統,一般均採用濕式洗滌設 在1000μg/m 以下,而HCl氣體原 放濃度小於400μg/m 時,洗滌塔 劑,尤其單晶片(single wafer)清洗 HCL、HNO 3 、H 3 PO 4 將遠低於目 務端之超純水與回收設備再生廢水

3

備,以吸收廢氣中污染物質。吸收 始排放濃度則在600μg/m 以下, 的去除效率皆小於60 %,但在原 製程,異丙醇(IPA)的使用量大增。 前法規0.6kg/hr,而最難處理的 及空污處理與冷卻處理等所排放之

3

法係利用液體(吸收液)之溶解作用 其他各種氣體或微粒污染物的原始 始排放濃度超過1000μg/m 時,其 H 2 SO 4 也低於目前法規0.1kg/hr,

以往台積公司雖然以超越法規的 廢水。依此,半導體製程產生的廢

3

以去除氣體中可溶解之成分。當吸 排放濃度則常小於500μg/m ,但 去除效率則較佳。在去除微粒污染 NH 3 每廠(phase)年排放要低於1.9 水可分為氫氟酸廢水、酸鹼性廢

96%,來控管揮發性有機物(VOCs)

收液中氣體濃度低於平衡濃度時, 是鹼性之NH 3 氣體的原始排放濃度 物與酸排中的NH 3 氣體時,洗滌塔 噸/年,揮發性有機物將比現今排

的排放,但在總量上排放卻隨製程 水、有機廢水、研磨廢水、與高濃

3

即可對氣體發生吸收作用。而吸收 則通常會大於1000μg/m 。雖然 的去除效率都很差,而在處理處理 放量降低75%。

而逐步上升,如何提高削減率是未 度廢液等五大類,如 表12 。

速度是決定於這氣體/液體本身的 排放濃度低,但由於廢氣風量至少 HNO 2 、HNO 3 、HBr氣體時之去除

3

物理與化學特性,及吸收系統的操 在10,000m /hr以上,故其污染排 效率則頗佳。 來挑戰,這和降低酸鹼排放污染物 除此之外,隨循環經濟的被重視,

的絕對量是一致的。 原廢水處理的目標已由量的提高,

作條件(如溫度、氣體與液體的流 放量還是很大。而目前本公司一 水污染防治

歸納外部的研究及公司內部的數

量),通常可藉由降低溫度、加大 個新廠(phase)的廢氣風量約2百萬 轉變為質的提升。藉由對污染物的

據,在酸鹼性廢氣的挑戰有4項:

接觸面積、提高液體/氣體比值、 CMH,雖然排放效率(現址式處理 空氣污染防治的發展藍圖 特性抽絲剝繭,將可利用資源從混

目前中央廢氣洗滌設備,對低濃度 現有水污染防治措施

提高氣體中被去除氣體之濃度等以 設備+中央廢氣處理系統)合乎法 雜的廢水中取出,達到回收水與資

的酸鹼性廢氣去除效率不佳;對固 從上章節的空氣污染挑戰,根據法 半導體製造由於產品類型及規格相

增進吸收效率。 規,但排放的污染物絕對量在環境 源活化循環再利用,朝向「從搖籃

液相微粒(Aerosal)無有效去除率; 規的最低要求與對環境最大友善程 當多樣化,製程單元組合也多有不

影響及社會觀感,依然是個風險, 到搖籃」的循環經濟邁進。

但研究 [10] 指出半導體產業廢氣, 酸鹼混排製程所形成的銨鹽類粒子 度,擬定未來十年先進半導體廠房 相同,因此製程排出之廢水種類及

以中科十五B廠廠,就被環差要求

特性為風量大但污染物濃度低, (白煙)的去除;針對酸鹼及有機化 的空氣污染防治藍圖,如 表11 。此 造成污染之化學物質多且繁雜。一 因此,水處理技術的應用已由基本

NH 3 年排放量要小於12噸。

其無機酸鹼廢氣排放主要以HF、 學品混合使用的製程,其酸鹼排氣 藍圖的構想在於降低目前半導體廠 個半導體廠的廢水絕大多數為製程 的酸鹼中和與化學混凝,再結合先

HCl與NH 3 氣體為主,微粒污染物 在中央濕式洗滌塔處理氣態污染物 夾雜有機溶劑,尚無良好對策。 房的絕對排放量,將酸鹼性排氣之 機台所產生的廢水,主要來自超純 進的膜過濾、樹脂離子交換、高級

24 FACILITY JOURNAL DECEMBER 2018 25