Page 57 - VOL.53

P. 57

TSMC/ Facility Published

4.3 安全庫存

4.3.1 邏輯設計與補貨機制 分位數 Q 3 (P75)、最大值 (Max),繪製成盒鬚圖,

再依盒鬚圖盒子的類型,分為五種 Type 設定安全

廠務使用的物料有成千上萬個料號,若要達成庫房完

庫存的計算公式,如表2 所示。

全無斷料風險的情況,在考量庫存的成本與有限儲存

空間下,必須以各物料實際領用量來設定安全庫存值,

➁ 補貨機制:

並在庫存量與領用量間取得平衡。

參考定量訂購模型 ( 圖 21),當廠務資產管理系統

廠務庫房安全庫存管理有下列四個先決條件 : (FAM) 的 01. 領料 (-) 與 13. 新裝機工程領料 (-) 申

請單結案,系統自動檢查申請單的廠區與料號,其

❶分別建立 F12、F15、F14、F18 廠區的安全庫存。

對應的共用庫存與安全庫存之關係,可分為下列三

❷ FAM 料件主檔狀態為 Active 的 30、3F 料號納管。 種狀況:

❸依過去一年的領用量,作為物料分類的計算因素。 ▪若共用庫存不小於安全庫存,則不產生待訂購項目。

❹每月一號重新計算安全庫存。 ▪若申請單結案前,共用庫存不小於安全庫存,當因

申請單結案後,使得共用庫存小於安全庫存,則產

主要的物料分類分為兩階層,第一層是透過 MOU 的 生待訂購項目,其數量為申請單數量減共用庫存與

高低值設定 Rule,其 MOU 大於 0 即執行備貨,第二 安全庫存之差值,成本中心為申請單的需求單位。

層則是藉由 Rule 不同有個別的安全庫存計算方式,

進而進行不同的備貨方案。優於公司庫房的安全庫存 ▪若申請單結案前,共用庫存小於安全庫存,當申

管理模式,不分廠區備貨且僅針對 MOU 大於 9 再啟 請單結案後,共用庫存小於安全庫存,則產生待

動備貨,兩者安全庫存管理模式比較如表1 所示。 訂購項目,其數量為申請單數量,成本中心為申

請單的需求單位。

4.3.2 區分領用量

➂ 舉例說明:

Rule1 說明 : Rule1 定義為 MOU 大於 4 的常用料, ▪問題:當有領料申請單結案時,系統會自動檢查

主要分為定量訂購與月訂購兩種模式,其邏輯設計與 料號的共用庫存是否不小於安全庫存,如果共用

補貨機制如下說明。 庫存小於安全庫存量時,該如何補足數量 ?

❶ 定量訂購 ▪答案:假設共有庫存為 25 個,當領料申請單結案

8 個,六月安全庫存為 20 個,系統會產生待訂購

➀ 邏輯設計:

項目 3 個,成本中心為領料申請單的需求單位。

藉由利用過去一年領用量的最小值 (Min)、第一四

分位數 Q 1 (P25)、第二四分位數 Q 2 (Med)、第三四

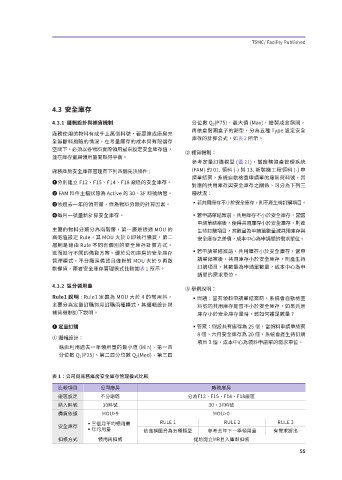

表 1:公司與廠務庫房安全庫存管理模式比較

比較項目 公司庫房 廠務庫房

廠區設定 不分廠區 分為F12、F15、F14、F18廠區

納入料號 30料號 30、3F料號

備貨依據 MOU>9 MOU>0

RULE 1 RULE 2 RULE 3

▪三個月平均領用量

安全庫存

▪年均用量 依盒鬚圖分為五種類型 參考去年下一季領用量 有需求提出

扣帳方式 領用再扣帳 提前開立MR且入庫即扣帳

��

��