Page 39 - Vol.31

P. 39

Tech

Notes

技術專文

圖5、同一研磨液下不同濃度雙氧水近紅外線光譜圖 圖6、近紅外線光譜儀與氧化還原滴定儀器比對結果(樣本數:36筆)

1.000

0.92

Prediction vs True / H 2O 2 [%] / Cross Validation

0.87

0.900

0.82

0.800 0.77

Absorbance 0.700 氧化還原滴定量測值 (%) 0.72

0.67

0.600 0.62

0.500 0.57

0.52

0.400

0.47

0.475 0.525 0.575 0.625 0.675 0.725 0.775 0.825 0.875 0.825

12250 12000 11750 11500 11250 11000 10750 10500 10250 10000 9750 9500 9250 9000 8750 8500 8250 8000 7750

近紅外光光譜儀量測值 (%)

Wavenumber cm -1

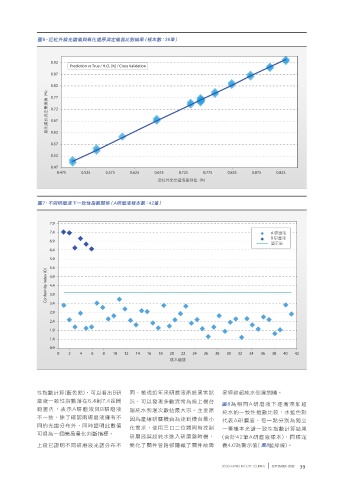

圖7、不同研磨液下一致性指數關係(A研磨液樣本數:42筆)

定近紅外線光譜分析作為本研究使 指數高於設定的警示值時,即表示 獨特性。

用的方法。 研磨液品質異常,透過此流程達成 7.9

將相同樣本同時進行氧化還原滴定

快速判讀並即時警報,可被應用在 7.4

分析與近紅外線光譜儀比較 圖6, A 研磨液

原料差異卡關、製造過程品質監控 6.9 B 研磨液

一致性指數 等。 可以看出兩者誤差值約略差0.005 警示值

wt.%,明顯小於0.01wt.%儀器誤 6.4

(Conformity Index, CI)

差,表示兩者儀器分析結果可視為 5.9

由於近紅外線光譜分析產出的圖譜 相同數值。為了確認兩者相關性, 5.4

複雜,且每個波峰所代表成分不

利用線性迴歸分析計算R平方值為 4.9

同,若無多種標準品標的,要達到 近紅外線光譜分析 0.998,表示兩者擁有很強的正相 Conformity Index (CI) 4.4

精準研磨液品質判斷實為困難。為 應用於研磨液供應 關,36筆數據結果證明了近紅外線

了達成簡易辨識,定義一致性指數 光譜儀適合取代現行的氧化還原滴 3.9

作為量化指標,計算方式如下。 系統成果 定量測。 3.4

2.9

為此收集相同研磨液分析出的

2.4

光譜作為參考光譜(Refer ence

為了驗證近紅外線分析可應用於實 研磨液一致性指數比較 1.9

Spectra),計算出每一波長下平均

務上,本研究取多筆研磨液樣本進 1.4

光譜值(A i Average)及標準偏差(S i 即便已知不同成分研磨液下近紅外

行近紅外光光譜儀分析,同時與傳 0.9

Average),接著將量測樣本中每一 線光譜不同,但依廠內24小時運

統氧化還原滴定分析比對,並嘗試 0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 38 40 42

波長得到的不同光譜數值(A i )的帶 轉角度不可能依靠人力一一檢視, 樣本編號

藉由一致性指數關係找出各研磨液

入一致性指數計算公式運算可得到 尋找量化指標勢在必行。 圖7為不

間獨特性。

),再取其最大值設定為

一數值(Q i 同研磨液下一致性指數關係,水

一致性指數(CI)。 藍色點代表A研磨液,每一點均為

一致性指數計算公式: 氧化還原反應滴定與近紅外線 獨立樣本下光譜一致性指數計算結 性指數計算(藍色點),可以看出B研 同,檢視近年來研磨液系統異常狀 易導致超純水倒灌危機。

光譜分析比較 果(合計42筆A研磨液樣本),圖中 磨液一致性指數落在6.4到7.4區間 況,可以發現多數異常為線上機台 圖8為相同A研磨液下逐漸添加超

顯示A研磨液一致性指數均勻分布 範圍內,表示A研磨液與B研磨液 超純水倒灌次數佔最大宗。主要原

同一研磨液下配置不同濃度(0.50 純水的一致性指數比較,水藍色點

在1.8到3.8區間範圍內,試著將區 不一致,除了確認兩研磨液擁有不 因為產線研磨機台為達到機台最小

%~1.00%)的雙氧水進行近紅外光 代表A研磨液,每一點分別為獨立

間外的4.0定義為警示值( 圖7藍綠 同的光譜分布外,同時證明此數值

相同研磨液運算出來的一致性指 譜儀分析, 圖5可以看出無論研磨 化需求,使用三口二位閥同時控制 一筆樣本光譜一致性指數計算結果

線)。 可視為一個簡易量化判斷指標。

數,會均勻落在某一區間,試著將 液中雙氧水多寡其近紅外線吸收光 研磨液與超純水進入研磨盤時機, (合計42筆A研磨液樣本),同樣定

該區間外設置一限制值,當一致性 譜波形均相同,驗證了研磨液特徵 接下來取6筆B研磨液進行光譜一致 上段已證明不同研磨液光譜分布不 簡化了閥件管路卻隱藏了閥件故障 義4.0為警示值( 圖8藍綠線)。

38 300mm FABS FACILITY JOURNAL SEPTEMBER 2018 39