Page 100 - Vol.40

P. 100

56

57

52

54

53

55

59

60

58

51

65

69

64

67

66

68

62

63

61

73

77

78

72

71

74

80

75

76

90

81

89

88

86

85

83

87

82

84

New 79 70

Vision

新象新知

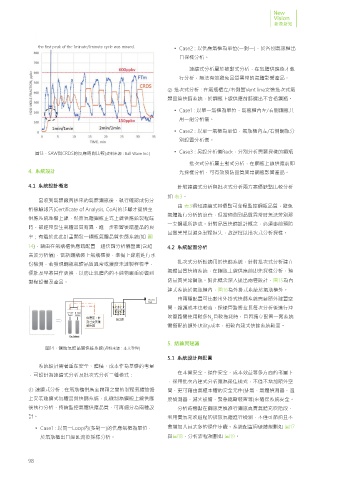

the first peak of the 1minute/1minute cycle was missed. • Case2 : 以供應氣櫃為單位(一對一),於各別氣瓶櫃出

口採樣分析。

連續式分析屬於被動式分析,在氣體供應後才執

行分析,無法有效避免品質異常的氣體影響產品。

② 批次式分析 : 在氣瓶櫃左/右側盤Vent line安裝批次式氣

體品質快篩系統,於鋼瓶上線供應前篩選出不合格鋼瓶。

• Case1 : 以單一氣櫃為單位,氣瓶櫃內左/右側鋼瓶共

用一組分析儀。

• Case2 : 以單一氣櫃為單位,氣瓶櫃內左/右側鋼瓶分

別設置分析儀。

圖13、SAW與CRDS的反應時間比較(資料來源 : Ball Wave Inc.) • Case3 : 另設分析儀Rack,分別分析需要採樣的鋼瓶

批次式分析屬主動式分析,在鋼瓶上線供應前即

4. 系統設計 先採樣分析,可有效預防品質異常鋼瓶影響產品。

4.1 系統設計概念 針對連續式分析與批次式分析兩方案優缺點比較分析

如 表3。

當收到氣體廠商送來的氣體鋼瓶後,執行確認成份分

由 表3得知連續式其優點可全程監控鋼瓶品質,避免

析檢驗報告(Certificate of Analysis, CoA)的步驟才提供至

氣體進行分析的浪費,但當偵測到品質異常時無法辨別那

供應系統準備上線,然而氣體鋼瓶正式上線供應給製程端

一支鋼瓶所造成。針對品質快篩設計概念,必須事前預防

時,卻經常發生氣體品質有異,進一步影響後端產品的良

品質異常以避免製程損失,故選擇以批次式分析採樣。

率;有鑑於此此計畫開發一鋼瓶氣體品質快篩系統(如 圖

14),藉由在氣瓶櫃供應端配置一組快篩分析儀盤面(含超 4.2 系統配置分析

音波分析儀),當新鋼瓶裝上氣瓶櫃後,準備上線前進行水

份檢測,若發現鋼瓶氣體品質異常或濃度未達製程標準, 批次式分析較適用於快篩系統,針對批次式分析建立

便能及早將其作更換,以防止氣體內的不純物嚴重影響到 氣體品質快篩系統,在鋼瓶上線供應前即先採樣分析,預

製程設備及產品。 防品質異常鋼瓶。對此概念深入提出兩種設計,圖15為內

建式系統於氣瓶櫃內,圖16為外掛式系統於氣瓶櫃外。

由兩種配置可比較出外掛式快篩系統需要額外建置空

間,維護成本也較高,採樣管路將拉長每次分析後進行沖

吹管路需使用較多N 且較為耗時,且因獨立配置一套系統

2

需搭配的額外Utility成本,相較內建式快篩系統較高。

5. 結論與建議

圖14、鋼瓶氣體品質快篩系統(資料來源 : 本文整理)

5.1 系統設計與配置

系統設計需著重在安全、體積、成本作為基礎的考量

,可設計為連續式分析及批次式分析二種模式: 在本質安全、操作安全、成本效益等多方面的考量下

,採用批次內建式分析應為最佳模式,不僅不增加額外空

① 連續式分析 : 在氣瓶櫃供應至閥箱之間的製程氣體管路 間,更可藉由氣櫃本體的安全元件(排氣、氣體偵測器、溫

上安裝連續式氣體品質快篩系統,此機制為鋼瓶上線供應 度偵測器、滅火設備、緊急遮斷裝置等)來確保系統安全。

後執行分析,持續監控氣體供應品質,可再細分為兩種設 分析時機點在鋼瓶更換進行鋼瓶真實氣體充吹階段,

計。 利用實氣充吹過程的排放氣體進行檢測,不僅可節約且不

• Case1 : 以同一Loop內(多對一)的供應氣櫃為單位, 會增加人員太多的操作步驟。系統配置與硬體規劃如 圖17

於氣瓶櫃出口經匯流後採樣分析。 與圖18,分析流程規劃如 圖19。

91 92 93 94 95 96 97 98 99 100