Page 41 - Vol.40

P. 41

5

4

3

6

9

8

7

10

2

1

11

16

19

18

17

15

12

13

14

23

28

21

22

25

27

24

30

26

度限制結晶 尺寸大小,影響結晶產品粒徑,生產過程中 29 20

產生 塵,於潔淨度要求較高之室內廠房,須將 塵 制

列入設計考量。

結晶成品產量高低影響結晶產品品質,出料量多寡視

含晶量高低調整,含晶量以比重計測定,設定值約1250~

3

1650Kg/m 之間,可以儀器或取樣測定,pH值高低亦影響

[3]

結晶品質,pH值低結晶成現細小針狀 ( 國芳1992),低

pH值且高Cl 狀態,易使金屬發生腐蝕,因此建議入料操作

-

[4]

-

條件pH設定4,Cl 入料濃度控制<50ppm (GEA 2019)。

圖2、國內化工業者硫酸 乾燥系統

3. 研究方法

將無塵室生產線排放含氨廢液,與工廠回收硫酸進行

吸附結合,製成約25%~30%液態硫酸 ,再將該股液態

硫酸 導入乾燥系統進行提濃固化處理 ; 硫酸 乾燥系統

包含前段蒸發設備,以串級設計蒸氣壓縮機輔助,作為系

統熱源提供,達成升溫蒸發效果,蒸發後 液濃度提升,

符合40%~50%濃度條件後,過飽和溶液內晶體析出,較

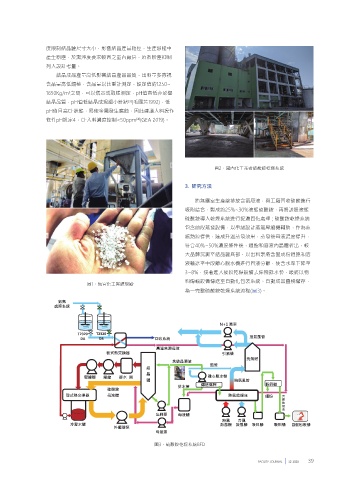

1. 前言 以OSLO( )結晶 作為蒸發技術核心,由於結晶 尺 大晶體沉澱至結晶 底部,以出料泵將含固成份過飽和溶

寸較大,因此有助於結晶顆粒成長,產品粒徑可達2mm以 液輸送至中段離心脫水機進行固液分離,使含水率下降至

隨結晶蒸發系統運行時間增加,蒸發 內部溶液雜質

上(圖1),該廠每日以三 制進行輪 生產,每個 分別進 3~8%,接著進入後段乾燥設備去除殘餘水份,最終以物

成份逐漸累積,導致 點上升,使系統蒸發效能下降,為

行清洗保養工作,屬批次性生產 ( 宜化工2018)。 圖1、 宜化工實績現 料傳輸設備傳送至自動化包裝系統、自動成品 棧儲存,

[1]

此原廠設計定量高濃度廢液排放,避免金屬離子與Cl 成份

-

另一實績為DTB(Draft tube baffle)結晶 作為蒸發系 為一完整硫酸 乾燥系統流程(圖3)。

累積,以維持結晶 內溶液濃度動態平衡,然而該股高濃

統,將來源硫酸 pH調整至4,運轉過程中高濃度廢液排 氨氮

度排放廢液中,金屬離子及Cl 濃度偏高,因此進入廠內氨 處理系統

-

放pH調整至11,進入超重力旋轉 ,將氨氣脫附後,以硫

氮處理系統進行氨氮處理,亦須考量氨氮處理系統運轉

酸透過洗 將氨氣吸附,再將該股硫酸 輸送至另一套

度及氨氮去除效率變化、脫氣膜壽命等問題,參考國內石

結晶系統,製成乾燥產品,最終含雜質量較多之高濃度廢 N+1 車

化業者經驗,則是以小型結晶系統製成次級產品,最終以

液體則 外處理 (中石化2019)。 T 2 3 2 0 T 2 3 2 0 氣 管

[2]

氨氮處理系統或 外廠商,進行高濃度廢液處理。 DA DB 回收系統

據悉,國內外石化業者皆以此形式半開放建物構築結

高溫來 液

晶蒸發系統,周遭環境及設備皆有腐蝕現象(圖2),台積首 板式熱 機

2. 文獻探討

套於2018年首度進行硫酸 乾燥系統建置模廠,將結合工 結 液 管

結

實地走訪國內化工業者硫酸 乾燥系統實績,系統建 業製程與半導體廠房,參考上述業者經驗,將結晶蒸發系

壓 機 壓 卻水 心 水機

置於半開放式建物內,其中一系統以緩衝槽作為來源水質 統建置於室內空間除了需考量廠房室內空間與潔淨度需求 機 氣 管 篩機

調勻,調整機制為氨水加藥,參考操作pH區間為2.5~6, ,尚需選用抗腐蝕材質或塗層保護設備單元,由於樓層高 酸 排水管

式熱 液體 熱 乾燥 細 大

結

出料 液

熱

水 機 機 吸料機 吸料機 自動 裝機

外循環

液

圖3、硫酸 乾燥系統BFD

31 32 33 34 35 36 37 38 FACILITY JOURNAL 1 2 2 0 2 0 39 40

41 42 43 44 45 46 47 48 49 50