Page 44 - Vol.40

P. 44

2

1

3

4

11

13

14

12

22

21

34

33

31

32

Tech 23 24

Notes

技術專文

表2、pH/產品粒徑變化曲線 步驟亦為訓練重點。

5月4日 5月5日 5月8日 5月11 日 5月13日 5月14日 5月15日 5月18日 5月20日 5月21日 5月25日 5月26日 5月27日 5月28日 5月29日

PH 2.62 2.34 3.02 2.8 2.92 3.16 3.04 2.9 2.74 2.45 3.1 3.11 3.22 3.47 3.4

<0.5mm(%) 0.3 0.4 0.45 1.11 0.51 0.51 0.7 0.76 1.09 1.35 1.4 1.34 1.35 1.38 1.56

0.5~2.7mm 管路疏通

(%) 73.6 99.6 99.55 98.89 92.18 82.18 82.01 84.45 84.57 85.83 80.2 80.6 80.63 80.61 82.19

>2.7mm(%) 26.1 0 0 0 17.31 17.31 17.29 14.79 14.2 12.82 18.39 18.05 18.02 18.01 16.25

來源 液PH/產品粒徑分

1 0 1 0 0 如管路發生堵塞,建議以高壓熱水(壓力3.5Kg以上,

9 9 0

溫度>60度)進行推送疏通,如仍無法排除堵塞,須以熱水

8 8 0

入水並由另一側排水以換水稀釋方式疏通,或以較小管徑

7 7 0

6 6 0

5 5 0 管導入稀釋水進行穿管方式,逐步稀釋推進 ; 高濃管路

4 4 0

建置階段 可能 彎取直,直管每5米設計清洗PORT,管

3 3 0

2 2 0

路彎頭增設清洗PORT,於物料堵塞時可加快疏通效率。

1 1 0

0 0

4. 結論與建議

P H < 0 . 5 m m ( % ) 0 . 5 ~ 2 . 7 m m ( % ) > 2 . 7 m m ( % )

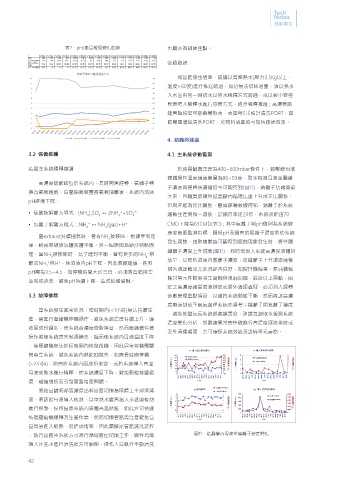

3.2 4.1 系統參數監測

結晶主系統運轉維護 於結晶 真空度為400~600mbar條件下,硫酸 液

建議操作溫度適當範圍為86~93度,取水檢測 液金屬離

高濃度硫酸 位於系統內,長時間無運轉,氨離子轉

子濃度與運轉後濃縮倍率可觀察到(圖11), 離子 雜質最

換為氨氣 散,負壓抽氣裝置將氨氣抽離後,系統內溶液

大宗,且雜質累積與結晶 內循環比重上升成正比關係,

pH逐漸下降 :

但與產能為反比關係,觀察運轉數據得知, 離子於系統

• 硫酸 解離方程式 : (NH ) SO 2NH +SO 2-

+

4 2 4 4 4 運轉生產開始一週後,濃縮倍率達20倍,系統效能由70

• 氨離子解離方程式:NH NH (gas)+H + CMD下降為63CMD(表1) ; 其中氯離子與pH值則為系統健

+

4 3

康度首重監測指標,過低pH及過高的氯離子濃度將使系統

當exhaust持續抽氣時,會有NH 被移除,根據 利定

3 發生腐蝕,由取樣數據可觀察到腐蝕現象發生時,將伴隨

,較容易破壞氣體液體平衡。另一個原因為 特略原

鐵離子濃度上升現象(圖11), 時需增大系統高濃度液體排

理,當NH 被移除時,為了達到平衡,會有更多的NH 解

+

3 4

離成NH 與H ,使溶液內pH下降,因此原廠建議,進料 放量,以降低溶液內氯離子濃度,而鐵離子上升須 速檢

+

+

3

pH需為3.5~4.5,如停機時間大於三日,必須將管路排空 視各項運轉單元狀況是否良好,如攪拌機 葉、泵浦機械

軸封等元件較易發生腐蝕與洩漏問題,綜合以上兩點,固

並完成清洗,避免pH持續下降,造成設備腐蝕。

定之高濃度雜質廢液排放或 外清運處理,必須列入運轉

3.3 排除 參數管理重點項目,以維持系統動態平衡,然而將該高濃

度廢液排放至氨氮處理系統亦須考量鐵離子與氯離子濃度

當系統發生異常狀況,短時間內(<1小時)無法持續生

,避免影響氨氮系統脫氣膜壽命,建議每週取水檢測系統

產,需進行壓縮機停機操作,避免系統濃度持續上升,導

濃度變化分析,如數據異常需停機進行高濃度廢液排放或

致固成份過多,使系統高濃度管路堵塞,然而壓縮機停機

外清運處理,方可確保系統效能及設備單元壽命。

操作將使系統 失熱源補充,進而使系統內 液溫度下降

,使壓縮機無法於短時間內恢復啟機,因此異常停機需關

Cl - 離子濃度變化趨勢 Fe 離子濃度變化趨勢

閉真空系統,避免系統內熱能抽散失,如需長時間停機 140 120 入水( T 2 3 2 0 D A ) 1800 16 結晶 (T2440DA) 16 15 14 13

1600

1200

(>2小時),則需將系統內固成份排空,或將系統導入高溫 入水濃度(mg/L) 100 80 60 結 ( T 2 4 4 0 D A ) 1400 結晶 濃度(mg/L) 入水濃度(mg/L) 12 8 入水(T2320DA) 12 11 10 9 8 7 6 結晶 濃度(mg/L)

1000

800

600

液或熱水進行稀釋,使系統濃度下降,避免顆粒持續循 40 20 0 400 200 0 -200 4 0 5 4 3 2 1 0

7月16 日 7月23日 7月30日 8月6日 8月13 日 8月20日 8月27日 9月3日 9月10 日 9月17 日 9月24日 10 月1 日 10 月8日 10 月15 日 10 月22日 10 月29日 11 月5日 11 月12 日 11 月19 日 8月17 日 8月24日 8月31 日 9月7日 9月14 日 9月21 日 9月28日 10 月5日 10 月12 日 10 月19 日 10 月26日 11 月2日 11 月9日 11 月16 日 11 月23日

環、碰 增長而引發管路堵塞問題。 Date Date

將結晶 底部高濃度出料管路切換為 體上半部澄清 pH 變化趨勢 結晶 (T2440DA) Na + 離子濃度變化趨勢

入水(T2320DA)

4 4 5000 入水(T2320DA) 60000

液,將該股 液導入板熱,以電熱水 高溫入水透過板熱 入水濃度(mg/L) 3.5 2.5 3 2 3.5 3 2.5 2 結晶 濃度(mg/L) 入水濃度(mg/L) 4000 結晶 (T2440DA) 50000 結晶 濃度(mg/L)

40000

3000

30000

進行換熱,保持結晶系統內液體高溫狀態,如此方可快速 1.5 1 1.5 1 2000 20000

1000

10000

0 0.5 0.5 0 0 0

恢復壓縮機運轉及生產作業,然而切換管路需注意避免含 7月16 日 7月23日 7月30日 8月6日 8月13 日 8月20日 8月27日 9月3日 9月10 日 Date 9月17 日 9月24日 10 月1 日 10 月8日 10 月15 日 10 月22日 10 月29日 11 月5日 11 月12 日 11 月19 日 7月16 日 7月23日 7月30日 8月6日 8月13 日 8月20日 8月27日 9月3日 9月10 日 Date 9月17 日 9月24日 10 月1 日 10 月8日 10 月15 日 10 月22日 10 月29日 11 月5日 11 月12 日 11 月19 日

晶 液進入板熱,易造成堵塞,因此需擬定管路清洗流程

,執行管路沖洗後方可進行循環路徑切換工作,閥件均需 圖11、結晶 內 液金屬離子濃度變化

導入沖洗水進行清洗後方可關閉,操作人員執行手動清洗

41 42 43 44