Page 50 - Vol.40

P. 50

7

3

8

6

5

4

2

10

1

9

19

14

15

16

17

13

18

12

11

30

27

28

21

25

22

23

24

26

33

38

40

32

39

31

36

35

34

37

Tech 29 20

Notes

技術專文

表4、SALI 生物處理系統關 指 生新的 體,此時水中溶氧會逐漸下降,需透過強制曝氣 變化,再決定排泥量增多或減少。

SALI 生物處理系統 維持一定溶氧值,將溶氧控制在大於1mg/L即可避免好氧

處理單元 指 操作範圍 微生物停止反應。若在無氧槽,通常僅靠攪拌機緩慢攪動

調 槽 微比 0.1~0.3 kg COD/kg MLSS day

活性碳 雙氧水濃度 0mg/L 避免污泥沉底,此時溶氧值應為0mg/L。

氣槽-1 pH 7~8 在硝化 存在的曝氣槽中,溶氧的控制極為重要,通

溶氧 1mg/L

合液 浮 體濃度 6000~8000mg/L 常水中溶氧愈高,則硝化反應速度愈快,一般控制在2

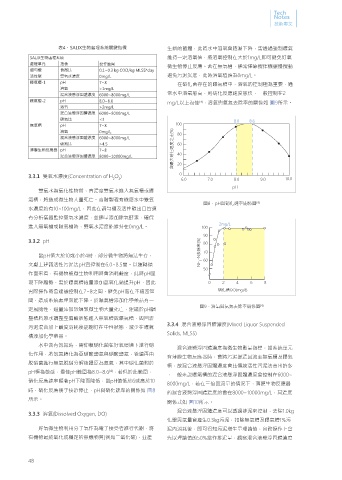

氣槽-2 pH 8.0~8.6 mg/L以上為佳 ,溶氧與氨氮去除率的關係如 圖9所示。

[4]

溶氧 2mg/L

合液 浮 體濃度 6000~8000mg/L

碳氮比 3 8.0 8.6

無氧槽 pH 7~8 100

溶氧 0mg/L 80

合液 浮 體濃度 6000~8000mg/L

碳氮比 4.5 60

薄膜生物反應器 pH 7~8 與最大硝化速度之比(%)

合液 浮 體濃度 8000~10000mg/L 40

20

3.3.1 雙氧水濃度(Concentration of H O ) 0 6.0 7.0 8.0 9.0 10.0

2

2

pH

雙氧水為氧化性物質,高濃度雙氧水進入無氧槽或曝

氣槽,將造成微生物大量 。高階製程有機廢水中雙氧

圖8、pH與硝化速率關係圖 [4]

水濃度約有10~100mg/L,因此在調勻槽及活性碳出口皆須

有分析儀器監控雙氧水濃度,並適量添加除氧 素,確保

2mg/L

進入無氧槽或曝氣槽時,雙氧水濃度能維持在0mg/L。 100

90

3.3.2 pH 80

當pH值大於10或小於4時,部分微生物將無法生存, NH 3 -N去除率(%) 70

3.3 造生 環境 文獻上建議活性污泥法pH宜控制在6.0~8.5間。以運轉操 60

50

作面來看,有機物被微生物利用時會消耗鹼度,此時pH呈

良好的生長環境可縮短生物馴養期,使系統運轉效能

現下降趨勢,需於曝氣槽適量添加氫氧化 提升pH,因此 0 2 4 6 8

穩定,以下依文獻建議結合實際運轉經驗,列舉出雙氧水

實際操作時會建議控制在7~8之間,避免pH落在不適當區 硝化槽DO(mg/ )

濃度、pH、溶氧、混合液懸浮固體濃度、碳氮比、食微比

間,造成系統處理效能下降。於曝氣槽添加化學藥品有一

等六項影響微生物生長的關鍵指標,並整理於表3、表4。 圖9、溶氧與氨氮去除率關係圖 [4]

定風險性,過量添加恐導致微生物大量 ,建議於pH調

整槽將原水調整至偏鹼狀態進入無氧槽與曝氣槽,與回流

3.3.4 混合液懸浮固體濃度(Mixed Liquor Suspended

污泥混合加上鹼度消耗後能剛好在中性狀態,減少在曝氣

Solids, MLSS)

槽添加化學藥品。

水中含有氨氮時,需仰賴硝化 在好氧環境下進行硝

混合液懸浮固體濃度為微生物數量指標,當系統單元

化作用,將氨氮轉化為 硝酸鹽氮與硝酸鹽氮,後續再由

有薄膜生物反應器時,會將污泥提濃回流至無氧槽及曝氣

脫硝 進行無氧脫硝分解後還原為氮氣,其中硝化 對於

槽,故混合液懸浮固體濃度會比傳統活性污泥法高出許多

[4]

pH極為敏感,最佳pH範圍為8.0~8.6 ,若低於此範圍,

,一般來說曝氣槽的混合液懸浮固體濃度會控制在6000~

硝化反應速率隨著pH下降而降低,當pH值低於6或高於10

8000mg/L,若在三倍回流量的情況下,薄膜生物反應器

時,硝化反應幾乎接近停止,pH與硝化速率的關係如 圖8 的混合液懸浮固體濃度約會在8000~10000mg/L,其濃度

所示。

關係式如 圖10所示。

混合液懸浮固體濃度可以透過排泥來控制,去除1.0kg

3.3.3 溶氧(Dissolved Oxygen, DO)

化學需氧量會產生0.3kg污泥, 除無氧槽及曝氣槽1%污

好氧微生物利用分子氧作為電子接受者進行代 ,將 泥內消耗後,即可得知污泥增生量理論值,實務操作上會

有機物最終氧化成穩定的無機物質(例如二氧化碳),並產 先以理論值的50%當作排泥量,觀察混合液懸浮固體濃度

41 42 43 44 45 46 47 48 49 50