Page 40 - Vol.06

P. 40

Special

Report

特別企劃

塔,氣流再往上,廢氣和藥液流向成 型式

既有臥式填充型洗滌塔 既有直立式填充型洗滌塔

對流方向,不會因填充材沉陷而造成

廢氣短流(未處理即排出)之現象。表 (1) 外形尺寸較具彈性,可依現場之空間 (1) 洗滌液由上方流下,而廢氣是由下方進入

變更設計洗滌塔尺寸。 後向上流,廢氣和水流成對流方向,填充

二為兩種洗滌塔之比較表,表三則是

(2) 整體設備佔地較小,所需高度亦較 層雖會因壓實而下沉,但不會因此造成空

各廠區實際洗滌塔資料,可以觀察出 優 小。 隙,廢氣也較不會有旁通問題,廢氣和洗

(3) 塔體高度較低故保養、維修較容易, 滌液較能在填充層內充分反應及吸收,去

隨著設計效率的提升,填充層厚度、 點

不必另設維修保養平台。 除效率較臥式洗滌塔高。

循環水量、灑水層分佈均會隨之增 (4) 由於塔體本身為水平發展,較容易發 (2) 洗滌液在除霧器及重力作用下,液滴去除

展出多段處理的型式。 效率較臥式洗滌塔佳。

加。 (5) 廢氣進入塔體內後,氣流分佈較直立 (3) 洗滌塔本體採用圓形設計,本體抗壓能力

式均勻,且氣流轉折較少,一般而言 較強,不需補強即能承受-3,500 Pa之壓

壓降較低。 力。

(1) 處理風量大之直立式洗滌塔,因塔體較

結果與分析 (1) 填充層會因壓實而下沉,造成填充 高,較不適宜設在室內空間高度有限區

層上方有空隙,至廢氣會由上方空隙 域。

旁通或短流出去,易降低污染物去除 (2) 圓形直立式洗滌塔直徑超過4.3 m,高度

既 有的洗滌塔,雖然均符合環保 缺 率;或因塔內液滴由上方空隙旁通,為 超過8 m時,在加工製造及塔體運輸,吊

煙囪噴水之主要原因。

裝上較不易,若採現場組裝方式其成本過

署的設計規範,但在實廠操作

(2) 洗滌液由上方流下而廢氣為水平流 高,且現場施工品質較難掌控,若施工不

上很難達到空污排放要求 (95%以 向,廢氣和水流成90度,易使填充層 良有漏水之虞。

點

靠近入口側下方會有水流不到現象, (3) 直立式洗滌塔本體高度較高,需另設維修

上),常見原因包含填充材易因塌陷

造成該處結晶物產生,致降低洗滌塔 平台以利保養及維修。

造成洗滌液分佈不均,或因塔內氣 之去除效率。 (4) 直立式洗滌塔之廢氣由下方進入洗滌後

(3) 臥式洗滌塔構造都為方形,其抗壓力 再往上,成90度流向,氣流在洗滌塔內之

流流速過快、轉折太多,而造成槽

較弱,本體需特別補強。 流速較不均勻,至影響洗滌塔之去除效

化(channeling)現象;為改善這些缺 率。

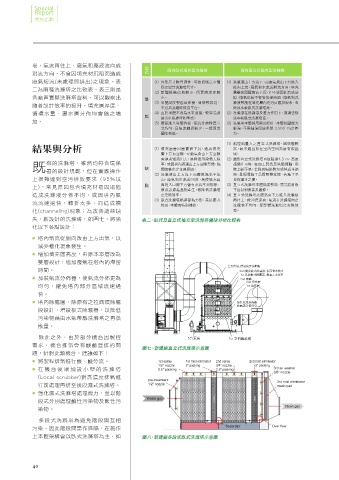

失,新設計的洗滌塔,如圖七,將強 表二、臥式及直立式填充型洗滌塔優缺分析比較表

化以下各點設計:

● 塔內氣流從側向改由上方出氣,以

減少槽化現象發生。

● 增加填充層高度,由原本單層改為

雙層設計,增加廢氣在塔內的滯留

上方出氣, 使氣流更加順暢

時間。 2nd 裝浪板式除霧器, 提高去水效率

1st 裝浪板式除霧器, 提高去水效率

● 加裝氣流分佈器,使氣流分佈更為 2nd 噴嘴

2nd 填充層

均勻,避免塔內部分區域流速過 1st 填充層

快。

● 塔內除霧層,除原有之拉西環除霧 加裝氣流分佈器

使氣流分佈均勻

段設計,增設板式除霧器,以降低

污染物藉由水氣帶離洗滌塔之再蒸

散量。

除此之外,由於部分機台因製程 5台泵浦 1st 空圓錐噴嘴

需求,機台排氣會有酸鹼混排的問

圖七、新建廠直立式洗滌塔示意圖

題,針對此類機台,建議如下:

● 將製程排氣進行酸、鹼分流。 1st spray 1st mist eliminator 2nd spray 2nd mist eliminator

1/2” nozzle 2” packing 3/4” nozzle 2” packing

● 在機台後端加設小型的洗滌塔 2.5” packing 2.5” packing 3rd air washer

3/8” nozzle

(Local scrubber)對高濃度排氣進

pre-treatment 3rd mist eliminator

行前處理再排至後段濕式洗滌塔。 1/2” nozzle mash pad

● 強化濕式洗滌塔處理能力,並以階

Waste gas

段式分別處理鹼性污染物及酸性污

Clean gas

染物。

多段式洗滌塔為避免階段間互相

Separatpr Over flow

污染,因此階段間需作區隔,在施作

上本體架構會以臥式洗滌塔為主,如 圖八、新建廠多段式臥式洗滌塔示意圖

40