Page 24 - Vol.11

P. 24

Tech

Notes

技術專文

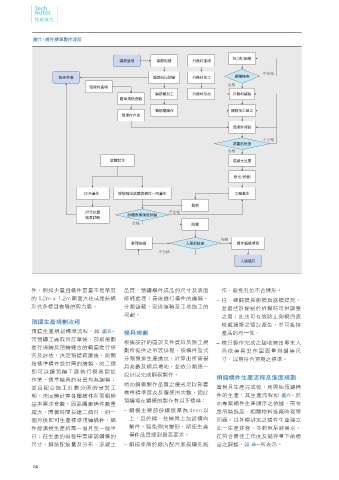

圖六、構件標準製作流程

鋼筋進場 鋼筋取樣 外飾材進場 拆/清/組模

不合格

報告存查 鋼筋抗拉試驗 外飾材加工 鋼模檢查

合格

預埋件進場

鋼筋籠加工 外飾材存放 外飾材舖貼

數量規格查驗

鋼筋籠儲存 鋼筋加工組立

預埋件存放

預埋件埋設

不合格

澆置前檢查

合格

試體製作 混凝土澆置

粉光/粉刷

28 天養生 脫模強度試體與構件一同養生 工廠養生

鬆模

28天抗壓 不合格

試體脫模強度試驗

強度試驗

合格 脫模

合格

整理修補 入庫前檢查 構件編號填寫

不合格

入庫儲存

件,例如少量且構件重量不易吊裝 品質、預鑄構件成品的尺寸及表面 作,避免孔位不合情形。

的 1.2m x 1.2m 斷面大柱或是結構 修補處理;最後進行構件的編碼、 – 柱、樑鋼模採側模與底模焊死,

形式多樣且複雜的剪力牆。 分類儲藏,安排運輸至工地施工的 並留些許餘裕於拆模時可供調整

規劃。

之用;此法可有效防止側模與底

預鑄生產規劃流程

模處漏漿之情況產生,並可維持

預鑄生產規劃標準流程,如 圖五 。 模具規劃 產品的均一性。

當預鑄工廠取得訂單後,前期規劃

根據設計的圖說文件資料及施工規 – 模具製作完成之驗收需由專案人

進行場鑄及預鑄適合的範圍進行研

劃所提供之吊裝排程,按構件型式 員 依 模 具 製 作 圖 面 量 測 鋼 模 尺

究及評估,決定預鑄範圍後,則開

分類預排生產進度,計算出所需模 寸,以期符合預期之標準。

始標準構件設計圖的繪製,約二週

具套數及模具場地,並依分類逐一

即可以讓預鑄工廠執行模具開設

設計以完成鋼模製作。

作業,通常模具的材質均為鋼模; 預鑄構件生產流程及進度規劃

然而鋼模製作品質之優劣足以影響

並且配合施工計劃分區的吊裝工 當模具生產完成後,則開始預鑄構

構件精準度及反覆使用次數,因此

期,來回饋計算各種構件所需鋼模 件的生產,其生產流程如 圖六。然

預鑄場在鋼模的製作有以下標準:

基本需求套數,因晶圓廠構件數量 而專案構件生產順序之依據,需考

龐大,開模時間長達二個月,約一 – 鋼模主要部份鋼版厚為 4mm 以 慮吊裝進度、相關物料進廠時程等

個月後即可生產標準預鑄構件,構 上,且於樑、柱模具上加設橫向 問題。以各模排定之構件生產建立

件能滿模生產約需一個月至一個半 繫件,避免側向變形,期使生產 此一生產排程,並對照吊裝需求,

月;在生產的過程中需確認鋼模的 構件品質達到最高要求。 在符合最佳工作度及儲存量下做適

尺寸、鋼筋配筋量及分布、混凝土 – 鋼模承商於廠內配合底模鑽孔施 當之調整,如 表一所表示。

24