Page 60 - Vol.40

P. 60

Tech

Notes

技術專文

4. 結果與討論 度2.5元計算,一年可省下 : 46,654,842元。

4.1 空壓機機房環境溫度改善結果 4.3.2 單機控制→多機連鎖控制之特色和效益

[5]

如 圖8熱排氣管改善前後,由熱顯像儀量測空壓機入 2018年我們根據文獻 於壓縮空氣系統嘗試導入有物

口溫度約由35℃降至30℃。進行此改善工程可降低空壓機 聯網大數據分析概念的Atlas ES360中央控制器及改變控壓

[2]

機房環境溫度5℃,由文獻 經驗式推估約可提升壓縮效能 點將壓力計(Sensor)位置移至緩衝槽,然後將供應端空壓

1%。當時台積電F14B廠共運轉9台Atlas ZH900型(60Hz/ 機連線至中央控制器由其統一下指令調控,將控制模式由

1250Hp/8000CMH)離心式空壓機,一年可節省電量 : 單機控制改由多機連鎖控制。導入中央控制器特色為:①

結合主供/副供控制和容調控制的優點,文獻 指出藉由追

[5]

1250Hp×0.746×24hr×9×1%×365天=735183kWh=

壓緩衝槽較平穩的壓力達到穩壓控壓取代主供/副供控制的

735,183度,若以1度2.5元計算,一年可省下 : 1,837,957元

壓力階梯設定之排氣控壓窄化整體控壓帶寬達到節能效果

空壓機入口溫度監測 ,實際觀察CDA控壓帶寬約減少0.05kg/cm ,如 圖10。

2

45

40 改善前 改善後 5. 結論與建議

35 ②中央控制器不間斷接收緩衝槽壓力計回傳數據並經由程

30

溫度℃ 25 式分析運算後動態預測壓力回饋調整各台運轉中空壓機狀 我們整合了文獻上的節能技術進行壓縮空氣系統之環

20

15

10 態使其達到節能最小負載(Minimum Load),如 圖11。 境改善、機台改善、控制模式改善,最後導入新的物聯網

5

0

Day 1 Day 2 Day 3 Day 4 Day 5 Day 1 Day 2 Day 3 Day 4 Day 5 撈取Atlas ES360上線前後台積電F14B廠CDA_ECF數據 大數據分析概念,使用Atlas ES360中央控制器進一步程式

F14P5 35 36 35.6 37.2 38.1 30.2 30.1 31.3 30.8 30.7

F14P6 34.9 35.5 36.2 36.9 37.7 31.1 30.6 30.7 29.7 29.9

計算(取自tsmc Module/FAC用電量報表系統)並經由經濟 運算分析配置端緩衝槽壓力數據然後由其動態預測壓力回

[7]

圖8、熱排氣管改善前後之空壓機入口溫度監測圖 部工業局108年度產業自願性節能減碳績效查訪報告 之 饋調整供應端空壓機進行中央多機連鎖控制,使連線的空

眠區間(Unload~Motor Stop),使閒置空車運轉機台由 CDA查核項目驗證單機控制改成多機連鎖控制後,CDA_ 壓機達到最小負載狀態進而更節電節氣。

空車/重車控制改為休眠控制達到零能耗,最後經由 ECF均有下降,共節省電量 : 4,281,084度,若以1度2.174元 環境改善面 : 我們降低環境溫度5℃,解決空壓機吸入

4.2 空壓機卻水吹洩改善結果

tsmc Module/FAC用電量報表系統撈取CDA(Clean Dry 計算,一年可省下 : 9,307,076元。 高溫高濕空氣問題,節能735,183度/年。

Air)之能源轉換係數(Energy Conversion Factors, ECF) 我們關閉常開20%的卻水手閥改由機械浮球式自動 機台改善面 : 我們改用無耗氣的浮球式卻水器自動排

數據計算改善前後之效益。 卻水器排水,觀察改善前後的空壓機排水狀況有明顯變 水,改善卻水吹洩時假性需求問題,節氣408CMH。

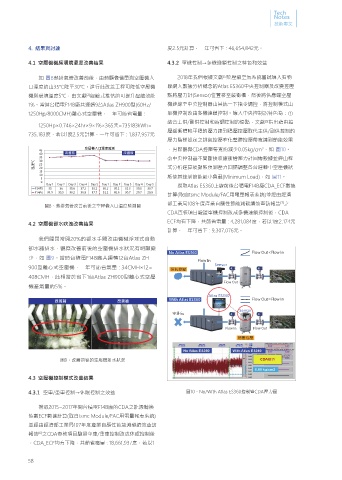

No Atlas ES360 Flow Out<Flow In

少,如 圖9。當時台積電F14B廠共運轉12台Atlas ZH 控制模式改善面 : 我們將非供應中的空車運轉空壓機

3.3.2 單機控制→多機連鎖控制 Flow In Sensor 改為休眠模式,解決閒置機台耗能問題,節電18,661,937

900型離心式空壓機,一年可節省氣量 : 34CMH×12= 排氣控壓

前一節我們已針對非供應中閒置運轉機台進行有效 408CMH,此相當於省下1台Atlas ZH900型離心式空壓 Flow Out 度/年。並且透過分析緩衝槽壓力數據進而優化空壓機控制

,由中央多機連鎖控制取代局部單機控制窄化控壓帶寬約

能源管理,現在將討論運轉中空壓機的群組控制模式改 機產氣量的5%。 2

Atlas ES360 0.05kg/cm 改善耗能問題,節電4,281,084度/年。

善。台積電F14B廠於建廠時運轉中空壓機即使用主供/ With Atlas ES360 Flow Out=Flow In

改善前 改善後 綜觀全文亦可視為壓縮空氣系統節能技術演進的編年

副供控制和容調控制,然而此兩種模式畢竟是空壓機各 史,我們已透過整併壓縮空氣系統的供應端和配置端之節

零排氣 Sensor

自控壓而非整體系統的控壓,如 圖7局部單機控制。

3.3 空壓機控制模式精進方法 能技術達到不錯的效益,總共節能23,678,204度/年,省下

2018年我們根據文獻 的評估於壓縮空氣系統嘗試導入 Flow In Flow Out 57,799,875元。目前台積電新廠設計業已將本文的壓縮空

[5]

3.3.1 空車/重車控制→休眠控制 有物聯網大數據分析概念的Atlas ES360中央控制器及 穩壓控壓 氣系統節能技術納入建置,期許未來更能運用人工智慧和

改變控壓點將壓力計(Sensor)位置移至緩衝槽,然後將 第五代通訊技術整合壓縮空氣系統和線上需求端達到整體

閒置空車運轉空壓機即主馬達轉子仍然運轉但空壓

供應端空壓機連線至中央控制器由其統一下指令調控, 節能。

機為不供氣狀態,會有15%∼35%的耗電量。如文獻探 圖9、改善前後的空壓機排水狀況

如 圖7中央多機連鎖控制。最後經由tsmc Module/FAC

討,我們嘗試使用空壓機另外一種內建模式:休眠控制

用電量報表系統撈取CDA之能源轉換係數ECF數據計算

,將非供應中的閒置空車運轉機台設定為備機使用。於 4.3 空壓機控制模式改善結果

改善前後之效益。

2016~2017年間在不變更供氣中空壓機主管壓力下

4.3.1 空車/重車控制→休眠控制之效益 圖10、No/With Atlas ES360控制暨CDA壓力圖

(Compressor Outlet=9.7kg/cm),如 圖6,我們漸進式

修改空車運轉空壓機的參數設定:壓力設定點(Pressure 撈取2015~2017年間台積電F14B廠的CDA之能源轉換

2

2

Set Point) : 9.5kg/cm →9.0kg/cm 和空車偏移量 係數ECF數據計算(取自tsmc Module/FAC用電量報表系統)

(Unload Level Offset) : 0.5kg/cm →0.3kg/cm ,將控 並經由經濟部工業局107年度產業自願性節能減碳績效查訪

2

2

報告 之CDA查核項目驗證空車/重車控制改成休眠控制後

[6]

壓區間從空車區間(Pressure Set Point~Unload)改到休

,CDA_ECF均有下降,共節省電量 : 18,661,937度,若以1

51 52 53 54 55 56 57 58 59 60

61 62 63 64 65 66 67 68 69 70

71 72 73 74 75 76 77 78 79 80

81 82 83 84 85 86 87 88 89 90

91 92 93 94 95 96 97 98 99 100