Page 53 - Vol.41

P. 53

試車的目的除檢驗各處理單元設備操作是否正常外,最 ④ Tier-2:執行系統整體功能測試

主要在於尋求最佳的操作及控制參數,使各處理單元發揮最

• Global Functional Test, Logic and Sequence Test

大功效達到最佳處理效果,並做為日後操作維護運轉的參考

and Site Acceptance Test.

依據。

• System Running in Auto Mode

• SPC & AMC on-line

2. 文獻探討

⑤ Tier-3:廠務系統移交予運轉單位

2.1 試俥(Commissioning)

• SPC Quality Match in OOS for tool move in

• Build up OI, PMOI, SOP, and OCAP etc.

到底試俥該如何執行?該包含哪些階段以及該如何來區分

• Training of Facility

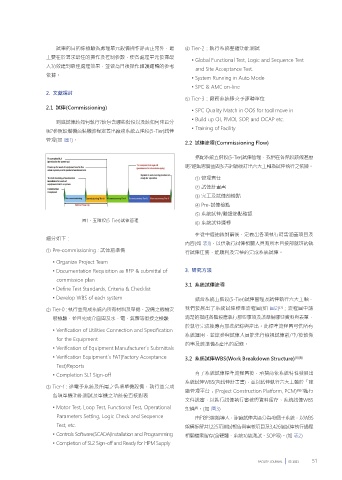

呢?參照設備機台裝機流程定義出廠務系統五階段(5-Tier)試俥

管理(如 圖1)。

2.2 試俥流程(Commissioning Flow)

搭配系統五階段(5-Tier)試俥管理,我們在各階段該做甚麼

呢?經集思廣益與多方討論後訂出六大主軸為試俥執行之依據。

① 管理責任

② 試俥計畫書

③ 完工及試俥前檢點

④ Pre-試俥檢點

⑤ 系統試俥/驗證節點確認

圖1、五階段(5-Tier)試俥管理

⑥ 系統試俥運轉

在從中經抽絲剝繭後,定義出各項執行時需涵蓋項目及

細分如下:

內容(如 表1),以供執行試俥相關人員有所本且按部就班的執

① Pre-commissioning : 試俥前準備 行試俥任務,能順利及完整的完成系統試俥。

• Organize Project Team

• Documentation Requisition as RFP & submittal of 3. 研究方法

commission plan

3.1 系統試俥流程

• Define Test Standards, Criteria & Checklist

• Develop WBS of each system 結合系統五階段(5-Tier)試俥管理及試俥執行六大主軸,

[3]

② Tier-0 : 執行並完成系統內所有材料及單機、設備之機械安 我們發展出了系統試俥標準流程圖(如 圖2) ;流程圖中請

裝檢驗,並且完成介面間及水、電、氣體等銜接之檢驗 清楚的描述各階段應執行那些事項及該準備哪些資料與表單,

於執行完成後應有那些紀錄與產出。此標準流程圖可供所有

• Verification of Utilities Connection and Specification

系統運用,並讓參與試俥人員能先行檢視試俥前/中/後該做

for the Equipment

的事及該準備&產出的紀錄。

• Verification of Equipment Manufacturer΄s Submittals

• Verification Equipment΄s FAT(Factory Acceptance 3.2 系統試俥WBS(Work Breakdown Structure) [4][5]

Test)Reports

• Completion SL1 Sign-off 有了系統試俥標準流程圖後,承攬商依系統特性發展出

系統試俥WBS(含試俥計畫書),並以試俥執行六大主軸於「建

③ Tier-1 : 送電予系統及所屬之各項單機設備,執行並完成

廠管理平台」(Project Construction Platform, PCM) [6][7] 進行

各項單機功能測試及單機之功能檢查核對表

文件送審,以進行試俥執行審核與資料留存,系統試俥WBS

• Motor Test, Loop Test, Functional Test, Operational 架構 。(如 圖3)

[8]

Parameters Setting, Logic Check and Sequence 由F18P3開始導入,建廠試俥共區分為49個子系統,以WBS

Test, etc. 架構拆解共1,225項測試報告與審核項目及3,426個試俥執行過程

• Controls Software(SCADA)Installation and Programming 相關檔案留存(含硬體、系統功能測試、SOP等)。(如 表2)

• Completion of SL2 Sign-off and Ready for HPM Supply

FACILITY JOURNAL 0 3 2 0 2 1 51 52 53 54

61 62 63 64

71 72 73 74

81 82 83 84

91 92 93 94