Page 50 - Vol.45

P. 50

Tech

Notes

技術專文

3. 研究方法 ④ 進行製程氣反應,通入製程特體

⑤ 關閉製程特氣,通入清理氣體,溫度降溫回壓。

3.1 研究計畫

⑥ 晶舟下降(Boat down)退出爐管,待晶片冷卻後送出晶片。

由於產品良率會隨著晶片生產過程中機台Chamber內的

壓力變化直接影響,其中又以爐管製程機台影響範圍最大及晶

片報廢量為最多,故本次研究計畫透過爐管每道製程動作解析

及整合各多元化系統運算(如 圖4),比對出LSC可切閥的最佳化

時間,以避免人員盲切造成晶元的不良率及報廢率上昇。

3.2 DIF Furnace製程

3.2.1 製程原理 : 原子層沉積(Atomic Layer Deposition, ALD)

ALD是一種可以將材料一層一層成長的薄膜製程技術,一

般常見的ALD製程由四個步驟組成,以成長材料AB為例(圖5) :

① 首先將含有A成分的化學氣體與基板反應 圖6、爐管製程生產程序圖

② 利用大量惰性氣體(例如氮氣、氬氣)將化學氣體移除

③ 投入含B成分的化學氣體進行反應 3.3 晶元生產過程

④ 再次注入大量惰性氣體將剩餘的化學氣體移除,然後重

每片晶元傳送至爐管製程機台開始生產過程中需經過四

複步驟① [02] 。

道製程步驟且多次循環方式進行ALD推疊方式生產,其中如

圖5所示,機台BOAT Chamber每經過A Pulse或B Pulse製程

階段時,會依據各爐管機台的參數設定進行間斷式N 2 Clean

Purge且透過Dry pump助抽至LSC高溫熱裂後再排至酸性排氣

風管。由於爐管機台生產過程中將大量製程廢氣排至LSC進行

處理,因此LSC長期日已月累的運轉處理下,難免會發生LSC

機台管路內Powder阻塞問題及其他元件出現故障等,如 圖7

所示,其常見的問題皆發生在LSC三相閥件上,會引發LSC入

口壓力不足,進而影響到Dry pump背壓出現異常狀況的發

圖5、原子層沉積流程圖

生。且因設備生產機台滿貨的問題,無法立即將晶元停止或

空檔時間出來,其PM人員常為了快速解決問題及搶快想法的

藉由這四個步驟,含有A成分與B成分的化學氣體在整個 觀念,直接活現作業進行LSC切閥的動作,也因為如此,影響

製程過程中不會相互接觸,因此所有反應只會發生在基板表 機台生產的風險性逐步偏高,然而影響機台生產事情發生,

面,每一次循環的過程僅形成厚度為一層原子的薄膜,也因此 其輕者發生wafer defect問題,嚴重者將造成Wafer scrap。

讓每次鍍膜厚度的精確性達原子級(約0.1nm)的尺度,並具有

極佳均勻性。也因為成長過程被侷限在基板表面,在具有結構

的表面上也能得到很好的覆蓋率與均勻性。

3.2.2 爐管製程步驟

[03]

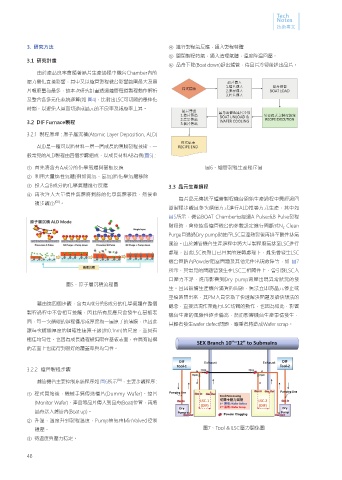

爐管機台主要控制系統程序如 圖6所示 ,主要步驟程序 :

① 程式開始後,機械手臂傳送檔片(Dummy Wafer)、控片

(Monitor Wafer)、產品等晶片傳入到晶舟(Boat)位置,再將

晶舟送入爐管內(Boat up)。

② 升溫,溫度升到製程溫度,Pump抽氣由MinValved控制

穩壓。 圖7、Tool & LSC壓力關係圖

③ 待溫度與壓力穩定。

48