Page 87 - Vol.47

P. 87

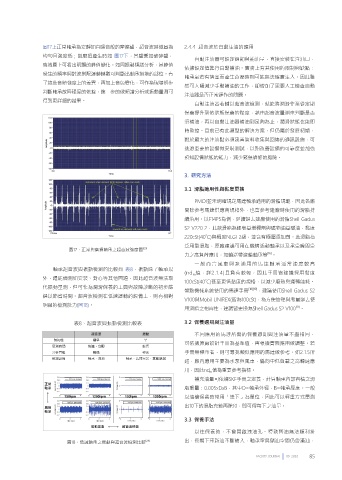

圖17上正常軸承為安靜如白噪音般的摩擦聲,超音波時域圖為 2.4.4 超音波於自動注油的應用

均勻且強度低;當磨損產生時如 圖17下,其聲響如破碎聲,

自動注油器可設定週期與補油量,直接安裝在注油口,

時域圖上可看出明顯的峰值變化。如同振動頻譜分析,其峰值

依據設定值進行自動補油。實務上有其使用的限制與缺點:

發生的頻率與諧波搭配運轉轉數可判斷出軸承損壞的部位。有

軸承室若有堵塞而產生背壓時則可能無法確實注入。因此雖

了這些音頻強度上的差異,再加上音色變化,可作為現場初步

然可大幅減少手動補油的工作,卻增加了需要人工檢查自動

判斷軸承故障程度的依據,進一步的做頻譜分析或振動量測可

注油器是否正常運作的問題。

得到更詳細的結果。

自動注油器若輔以超音波檢測,就能將潤滑作業從定期

保養提升到依狀態保養的程度,藉由超音波量測來判斷是否

須補油,再以自動注油器補油到足夠為止,潤滑狀態也能即

時監控。目前已有此類型的解決方案,但仍屬於發展初期,

對於龐大的注油點必須建置資料收集與回傳的通訊設施,可

挑選重要的設備做安裝測試,以期改善設備的可靠度並加強

預知設備狀態的能力,減少緊急搶修的風險。

3. 研究方法

3.1 滑脂適用性與黏度更換

PMOI並未明確規定馬達軸承適用的滑脂規範,因此各廠

間除參考馬達供應商規格外,也會參考建廠時使用的滑脂持

續沿用。以F14P5為例,延續過去建廠使用的滑脂Shell Gadus

S2 V220 2,此款滑脂為鋰皂基增稠劑與礦物油基礎油,黏度

220cSt(40˚C)與稠度NLGI 2級,並含有極壓添加劑。此滑脂為

泛用型滑脂,原廠建議可用在機構活動軸承以及承受瞬間受

圖17、正常與磨損軸承之超音波強度圖 [23]

[16]

力之高負荷應用,如輸送帶滾輪軸承等 。

一般而言風車與泵浦用的馬達軸承通常速度較高

軸承超音波與振動檢測的比較如 表8,振動除了軸承以

(nd m 值,詳2.1.4)且負荷較輕,因此手冊皆建議採用黏度

外,還能偵測如安裝、對心等其他問題,因此超音波無法取

100cSt(40˚C)甚至更低黏度的規格,以減少廢熱與運轉能耗。

代振動量測,但可作為潤滑保養的工具與故障診斷的初步篩

盤點機械系統使用的馬達手冊 [18][19] ,建議使用Shell Gadus S2

選以節省時間。超音波檢測在低速運轉的設備上,則有相對

V100與Mobil UNIREX(皆為100cSt),為方便管理與考量過去使

明顯的檢測能力(圖18)。

用滑脂之相容性,建議皆更換為Shell Gadus S2 V100 。

[17]

表8、超音波與振動檢測比較表 3.2 保養週期與注油量

超音波 振動 不同應用的馬達所需的保養週期與注油量不盡相同,

預知性 極早 早 可依據原廠設計手冊為基準值,再根據實際應用做調整。若

量測時間 快速、立即 較長

分析門檻 較低 較高 手冊無標示者,則可尋找類似應用的馬達做參考。如2.1.5所

檢測設備 軸承、潤滑 軸承、馬達安裝、其他狀況

述,廠內應用主要為水泵與風車,偏向中低負載之高轉速應

用,因此nd m 值為重要參考指標。

補充油量可依據SKF手冊之定義,計算軸承內部容積之滑

脂重量:0.005xDxB,其中D=軸承外徑,B=軸承厚度。一般

以油槍保養時常用「幾下」為單位,因此可以秤重方式量測

出10下的滑脂克數再除10,即可得每下之油量。

3.3 保養手法

以往保養時,不會開啟洩油孔。導致舊油無法順利排

圖18、低速軸承之振動與超音波檢測比較 [24] 出,長期下來新油不斷補入,軸承室與儲油空間仍會滿油,

FACILITY JOURNAL 09 2022 85