Page 201 - 52

P. 201

VOL.52 廠務季刊 先進製程含鈷廢水處理及其資源化再利用成果

結果與分析

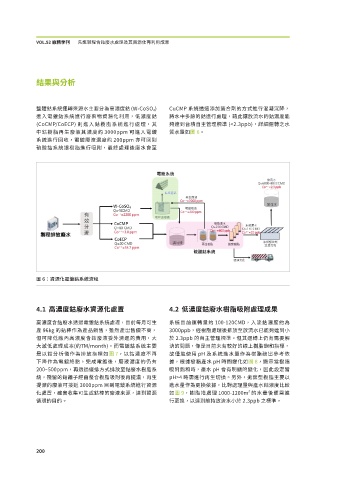

整體鈷系統運轉來源水主要分為高濃度鈷 (W-CoSO 4 ) CuCMP 系統透過添加螯合劑的方式進行混凝沉降,

進入電鍍鈷系統進行廢棄物資源化利用,低濃度鈷 將水中多餘的鈷進行處理,藉此讓放流水的鈷濃度能

(CoCMP/CoECP) 則進入鈷樹脂系統進行處理,其 夠達到台積自主管理標準 (<2.3ppb),詳細運轉之水

中鈷樹脂再生廢液其濃度約 3000ppm 可進入電鍍 質水量如圖6。

系統進行回收,電鍍廢液濃度約 200ppm 亦可回到

硫酸鈷系統讓樹脂進行吸附,最終處理後廢水會至

圖 6:資源化電鍍鈷系統流程

4.1 高濃度鈷廢水資源化處置 4.2 低濃度鈷廢水樹脂吸附處理成果

高濃度含鈷廢水透過電鍍鈷系統處理,目前每月可生 系統目前運轉量約 100-120CMD,入流鈷濃度約為

產 96kg 的鈷棒作為產品銷售,雖然產出售價不高, 3000ppb,經樹脂處理後排放至放流水已能夠達到小

但可降低廠內高濃度含鈷廢液委外清運的費用,大 於 2.3ppb 的自主管理標準。但其運轉上仍有需要解

大減低處理成本(約7M/month)。而電鍍鈷系統主要 決的問題,像是目前未有較好的線上樹脂飽和指標,

是以鈷分析儀作為排放指標如圖7,以鈷濃度不再 故僅能使用 pH 及系統進水量作為樹脂破出參考依

下降作為電鍍終點。完成電鍍後,廢液濃度約仍有 據,根據樹脂產水 pH 時間變化如圖8,顯示當樹脂

200~500ppm,再透過緩排方式排放至鈷廢水樹脂系 吸附飽和時,產水 pH 會有明顯的變化,因此設定當

統,殘留的鈷離子經由螯合樹脂吸附後再提濃,再生 pH>4 時需進行再生切換。另外,拋棄型樹脂主要以

提濃的廢液可接近 3000ppm 回到電鍍系統進行資源 進水量作為更換依據,比對處理量與產水鈷濃度比較

3

化處置,確實收集可生成鈷棒的廢液來源,達到資源 如圖9,樹脂塔處理 1000-1200m 的水量後便需進

循環的目的。 行更換,以達到維持放流水小於 2.3ppb 之標準。

���