Page 28 - 52

P. 28

TSMC/ Facility Published

結論

隨著老廠製程提升及現場通訊設備升級,F8 廠務亦積 F8 氣化課開發智能系統並將電子表單應用於 iPad,

極從中尋找改善契機。藉由黃光製程提升更換原物料 供 TCGM 現場作業使用,電子表單的智慧連結氣櫃、

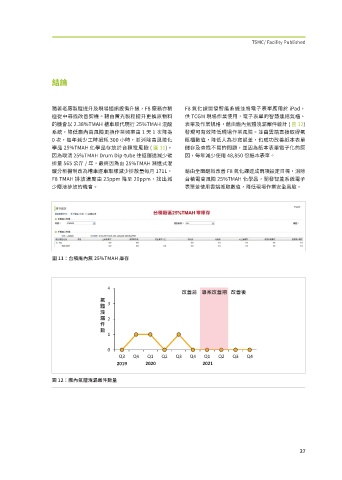

的機會以 2.38%TMAH 槽車取代現行 25%TMAH 混酸 表單及作業規格,藉由廠內氣體洩漏案件統計 ( 圖 12)

系統,降低廠內高風險更換作業頻率由 1 天 1 次降為 發現可有效降低現場作業風險。並由雲端直接取得氣

0 次,每年減少工時損耗 300 小時,並消除高風險化 瓶櫃數值,降低人為抄寫誤差,也成功改善紙本表單

學品 25%TMAH 化學品存放於台積電風險 ( 圖 11)。 儲存及查找不易的問題,並因為紙本表單電子化的原

因為取消 25%TMAH Drum Dip-tube 往返運送減少碳 因,每年減少使用 48,850 份紙本表單。

排量 565 公斤 / 年,最終因為由 25%TMAH 漸進式混

酸分析機制改為槽車逐車取樣減少排放量每月 171L, 藉由全面翻新改善 F8 氣化課達成兩項設定目標,消除

F8 TMAH 排放濃度由 23ppm 降至 20ppm,找出減 台積電高風險 25%TMAH 化學品,開發智能系統電子

少廢液排放的機會。 表單並使用雲端抓取數值,降低現場作業安全風險。

圖 11:台積廠內無 25%TMAH 庫存

圖 12:廠內氣體洩漏案件數量

��