Page 23 - 52

P. 23

VOL.52 廠務季刊 老廠翻新,突破現有桎梏創造綠色及安全工作環境

實驗方法

3.1 25%TMAH混酸系統與2.38%TMAH 人員抄寫誤差導致程式誤判的風險。後續與 FMCS 合

槽車供應系統架構比較 作開發雲端抓取 SCADA 數值功能,電子表單直接抓

取氣瓶櫃數值避免人員自行填寫的錯誤 ( 圖5)。

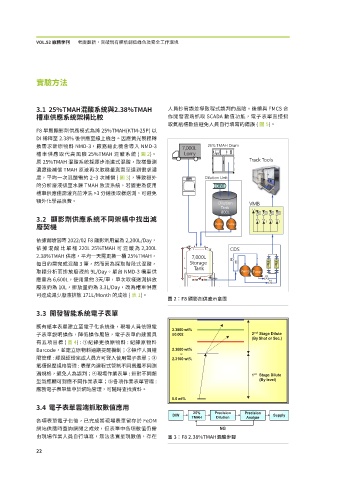

F8 早期顯影劑供應模式為將 25%TMAH(KTM-25P) 以

DI 稀釋至 2.38% 後供應至線上機台。因應黃光製程轉

換需求新原物料 NMD-3,廠務藉此機會導入 NMD-3

槽車供應取代高風險 25%TMAH 混酸系統 ( 圖2)。

原 25%TMAH 混酸系統採逐步漸進式混酸,取樣量測

濃度後補償 TMAH 原液再次取樣量測直至達到需求濃

度,平均一次混酸需約 2~3 次補償 ( 圖3),導致額外

的分析廢液排至水課 TMAH 放流系統,若變更為使用

槽車供應僅需灌充前沖洗 >3 分鐘後取樣送測,可避免

額外化學品浪費。

3.2 顯影劑供應系統不同架構中找出減

廢契機

依據實驗當時 2022/02 F8 顯影劑用量為 2,200L/Day,

依 據 混 酸 比 單 桶 220L 25%TMAH 可 混 酸 為 2,300L

2.38%TMAH 供應,平均一天需更換一桶 25%TMAH,

每日約需完成混酸 3 筆,然而因為採取階段式混酸,

取樣分析而排放廢液約 9L/Day。單台 NMD-3 槽車供

應量為 6,600L,使用量約 3天/車,單次取樣送測排放

廢液約為 10L,排放量約為 3.3L/Day,改為槽車供應

可達成減少廢液排放 171L/Month 的成效 ( 表1)。

圖 2:F8 顯影劑供應示意圖

3.3 開發智能系統電子表單

既有紙本表單建立至電子化系統後,現場人員依照電

子表單說明操作,降低操作風險,電子表單的建置具

有五項目標 ( 圖4) : ➀紀錄更換原物料 : 紀錄原物料

Barcode,並建立原物料過期提醒機制;➁操作人員權

限管理 : 經過認證完成人員方可登入使用電子表單;➂

氣櫃保壓規格管理 : 表單內建程式管制不同氣體不同測

漏規格,避免人為誤判;➃現場作業表單 : 針對不同類

型氣瓶櫃可對應不同作業表單;➄各項作業表單管理 :

廠務電子表單集中於網站管理,可隨時查找資料。

3.4 電子表單雲端抓取數值應用

各項表單電子化後,已完成將現場表單留存於 FeOM

網站供隨時查詢調閱之成效,但表單中各項數值仍需

由現場作業人員自行填寫,無法忠實呈現數值,存在 圖 3:F8 2.38%TMAH混酸步驟

��