Page 50 - Vol.30

P. 50

Tech

Notes

技術專文

質,在沸石轉輪高溫環境下,會有

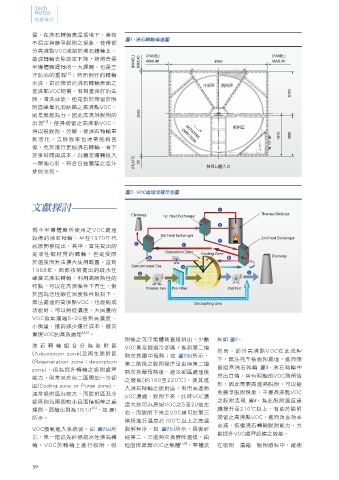

圖1、沸石轉輪構造圖

不穩定與競爭脫附之現象,使得部

分高沸點VOC殘留於沸石轉輪上,

造成轉輪去除效率下降,這將會是 (PANEL) MAX.40 (PANEL) 3950 (PANEL)

MAX.40

MAX.40

半導體廠運轉的一大課題,也是空

[2]

汙防治的重點 ;然而例行的轉輪

水洗,對於殘留於沸石轉輪表面之

冷卻區 脫附區

低沸點VOC物質,有相當良好的去 2070

除、清洗效能,但是對於殘留於脫

附區蜂巢孔洞結構之高沸點VOC,

則是無能為力。因此高溫熱脫附的 3950

[3]

出現 ,使得殘留之高沸點VOC,

吸附區

得以被脫附、分解,使沸石轉輪重 DIRECTION

ROTATING

新活化,去除效率也連帶能夠回 1975 1880

復,免於進行更換沸石轉輪,省下

許多時間與成本,為穩定運轉投入

(PLATE) 20

一劑強心針,符合日益嚴謹之空汙 製程氣體入口

排放法規。

圖2、VOC處理流程示意圖

文獻探討 c

Chimney 1st Heat Exchanger Thermal Oxidizer

b

現今半導體廠所使用之VOC處理

3rd Heat Exchanger

設備的沸石轉輪,早在1970年代 c 2nd Heat Exchanger

c c

就被開發提出,其中,首先提出的

Desorption Zone

是活性碳材質的轉輪,但是受限 Cooling Zone Chimney

b b

於溫度而無法擴大使用範圍。直到

Concentrated Gas a

1988年,西部技研提出的疏水性

a a

蜂窩式沸石轉輪,利用高耐熱性的

特點,可以在高溫條件下再生,對 Process Fan Pre-Filter 2nd Fan

於因為活性碳在溫度條件限制下,

無法處理的高沸點VOC,也能夠成 Decoupling Line

功脫附;可以將低濃度、大風量的

VOC廢氣濃縮5~20倍到高濃度、

小風量,進而減少運行成本,進而

實現VOC的高效處理 [4,5] 。

附後之乾淨氣體則直接排出,少數 程如 圖2。

沸石轉輪組合分為吸附區 VOC則是經過冷卻區,進到第二道

(Adsorption zone)及再生脫附區 熱交換器中預熱;如 圖2(b)所示, 然而,部分高沸點VOC在此流程

(Regeneration zone;desorption 下,無法完全被脫附處理,進而殘

第二階段之脫附程序是由與第二道

zone),但為提升轉輪之吸附處理 留阻塞沸石轉輪 圖3 ,沸石轉輪中

熱交換器預熱後,經冷卻區處理後

能力,則常見於前二區間加一冷卻 與出口端,皆有明顯的VOC殘留情

之廢氣(約180至220℃),使其進

區(Cooling zone or Purge zone)。 形,因此需要高溫熱脫附,可以避

入沸石轉輪之脫附區,利用高溫將

通常吸附區為較大,而脫附區及冷 免競爭脫附現象,干擾高沸點VOC

VOC濃縮、脫附下來,此時VOC濃

卻區則為兩個較小且面積相等之處 之脫附表現 圖4,為此脫附溫度建

度大約可為原始VOC之5至20倍左

[6]

理側,面積比例為10:1:1 ,如 圖1 議提升至210℃以上,有助於脫附

右,而脫附下來之VOC則可於第三

所示。 殘留之高沸點VOC,進而改善效率

階段進行溫度於700℃以上之高溫

衰減,恢復沸石轉輪脫附能力,方

VOC廢氣進入系統後,如 圖2(a)所 裂解程序,如 圖2(c)所示,最後經

能提升VOC處理設備之效能。

示,第一階段先經過疏水性沸石轉 過第二、三道熱交換器降溫後,由

輪,VOC於轉輪上進行吸附,吸 煙囪排出無VOC之氣體 [7,8] ,整體流 在吸附─濃縮─脫附過程中,縱使

50