Page 34 - Vol.35

P. 34

Tech

Notes

技術專文

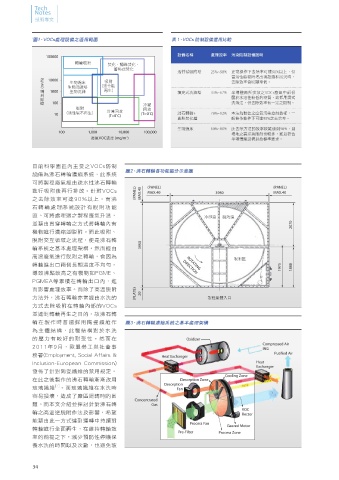

圖1、VOCs處理設備之適用範圍 表 1、VOCs 防制設備選用比較 圖4、沸石轉輪脫附氣體濃度改善前後設計圖

100000 設備名稱 處理效率 污染防制設備說明

轉輪吸附

焚化、觸媒焚化、

蓄熱式焚化 Combustor Combustor

活性碳吸附塔 25%~98% 正常操作下去除率可達90%以上,但

當活性碳吸附塔出現超飽和狀況時, Desorption Fan Desorption Zone Stack Desorption Fan Desorption Zone Stack

10000

廢氣流量 (m 3 /h) 1000 生物滴濾塔 (活性碳 填充式洗滌塔 33%~67% 半導體廠所排放之VOCs廢氣中部份 Cooling Zone Heat Cooling Zone Heat

吸附

去除效率會明顯降低。

生物濾床

再生)

生物洗滌

屬於水溶性較低的物質,故採用濕式

100

(VOC:180ppm)

(VOC:4ppm)

吸附 冷凍回收 冷凝 洗滌法,但去除效率有一定之限制。 Non-treatment Gas Exchanger After treatment Gas Exchanger

回收

10 (活性碳不再生) (T<0˚C) (T>0˚C) 沸石轉輪+ 78%~92% 本法為較佳之空氣污染控制技術,一

直熱焚化爐 般操作條件下可達90%之去除率。

生物濾床 60%~80% 此去除方法的效率較難達到90%,且

100 1,000 10,000 100,000 場地之需求與限制也較多,難以符合

廢氣VOC濃度 (mg/m 3 ) 半導體廠設備排放標準要求。 Zeolite Rotor Exhaust Fan Zeolite Rotor Exhaust Fan

目前科學園區內主要之VOCs防制

圖2、沸石轉輪各功能區分示意圖

設備為沸石轉輪濃縮系統,此系統 [5]

璃纖維轉輪在頻繁水洗後結構受 之處理側,面積比例為10:1:1 , 即使是使用高溫載流氣體行脫附之

可將製程廢氣經由疏水性沸石轉輪 損,進而導致使用壽命縮短。 如 圖2所示。大部份製程廢氣於轉 轉輪,仍會因為轉輪進出口兩側長

進行吸附後再行排放。針對VOCs (PANEL) MAX.40 (PANEL) 3950 (PANEL) 輪上進行吸附後排出至大氣,少部 期溫度不均勻,導致沸點較高之有

MAX.40

MAX.40

之去除效率可達90%以上。而沸

分製程廢氣經過冷卻區後,與焚化 機物如PGME、PGMEA等累積在轉

石轉輪處理系統設計有脫附功能

系統進行預熱交換升溫至200℃並 輪出口側無法脫出,進而影響處理

區。可將處理過之製程廢氣升溫, 冷卻區 脫附區 回流到沸石轉輪脫附區。藉此高溫 效率。陳仲祥(2018)提出使用調高

並藉由貫穿轉輪之方式將轉輪內有 2070 文獻探討 將轉輪內已吸附之有機物進行濃縮 脫附溫度至250℃,脫附出口溫度

機物進行濃縮並脫附。而此吸附、

並完成脫附並送至焚化系統燃燒裂 調高至100℃,並調降轉輪轉速等

脫附交互循環之流程,便是沸石轉 解,最後排放至大氣中。而此吸 做法,可將去除效率僅剩下91%之

輪系統之基本處理架構。然而經由 3950 一般而言,VOCs主要用於有機溶 沸石提升至96%。

劑之塗裝或清洗用途,廣泛使用 附、脫附交互循環之流程便是沸石

高溫廢氣進行脫附之轉輪,會因為 吸附區 轉輪濃縮系統之基本處理架構 圖

轉輪進出口兩側長期溫度不均勻。 DIRECTION 1975 1880 於半導體業、光電業、汽車業、 3 ,且沸石轉輪經由此再生程序後, 而本文介紹並探討針對沸石轉輪之

ROTATING

導致沸點較高之有機物如PGME、 PU合成皮業、石化業與乾洗業等 高溫逆脫附作法,能藉由改變氣流

行業。根據排放管道所排放之主要 即可反覆使用。 方向的作法,達到運轉中持續對轉

PGMEA等累積在轉輪出口內,進

污染物調查,以異丙醇(IPA)及丙 針對沸石轉輪之效能改善,設備運 輪進行全面再生,解決轉輪受熱不

而影響處理效率。而除了高溫脫附

方法外,沸石轉輪亦常經由水洗的 (PLATE) 20 製程氣體入口 酮(Acetone)為主,其次為乙酸甲 轉溫度是相當重要的參數之一,若 均的問題,能提升轉輪效率並減少

氧基異丙酯(PGMEA),其中異丙 是脫附溫度增加,可使轉輪於脫附 停機保養以及水洗轉輪之頻率。

方式去除吸附在轉輪內部的VOCs

醇及丙酮排放量約佔總排放量50- 區獲得充足熱能、將吸附其上之

並達到轉輪再生之目的。故沸石轉

[2]

80% 。而沸石濃縮焚化系統處理 VOCs全數脫附出來,如此進入吸

輪在製作時普遍採用陶瓷纖維作 圖3、沸石轉輪濃縮系統之基本處理架構

之設計處理量以及處理濃度 圖1 , 附區之轉輪吸附效率也隨之增加

為主體結構,此種結構對於水洗

是現行VOCs污染防制設備中最能 [6] 。脫附用的載流氣體濃度越低,

的壓力有較好的耐受性。然而在 Oxidizer 計畫方法

Compressed Air 符合國內「半導體製造業空氣污染 則沸石轉輪針對VOCs的去除率越

2011年9月,歐盟勞工與社會事 ING

務署(Employment, Social Affairs & Heat Exchanger Putified Air 管制標準及排放標準者」,同時亦 佳。該研究利用不同濃度之載流氣

Inclusion-European Commission) Heat 是台積廠區以及新竹科學園區內半 體(180ppm vs 4ppm)進行測試 圖 本文為探討高溫逆脫附對於轉輪再

Exchanger 導體產業最廣為使用 表1之VOCs污 4 ,實驗組相對於對照組出口濃度降

發佈了針對陶瓷纖維的禁用規定, 生程度之影響,先針對廠區內之進

Cooling Zone 染防制設備 。 低0.6ppm,總排放量降低12%, 行取樣分析確認轉輪使用狀態,並

[3]

在此之後製作的沸石轉輪漸漸改用 Desorption Zone

Desorption 另外作為脫附用載流氣體,若是可 於廠區F12P1/2廠區安裝正逆脫附

[1]

玻璃纖維 。而玻璃纖維在水洗時 Fan 而沸石轉輪濃縮系統搭配高溫焚

提升附出口溫度(T5),則當T5溫度 切換閥件組於設備VOC-06 (設計

容易損壞,造成了廠區運轉時的困 化系統,可將高流量、低濃度之

Concentrated 由40℃上升至55℃時,去除效率 方式如 圖5所示),持續進行正逆脫

難。而本文介紹並探討針對沸石轉 Gas 製程廢氣經由疏水性沸石轉輪進

[7]

VOC 可以額外增加0.3% 。 附切換後,分析轉輪去除效率之變

輪之高溫逆脫附作法及影響,希望 Rector 行吸附,對於VOCs去除效率可達

[4]

能藉由此一方式達到運轉中持續對 90% 。沸石轉輪處理系統內部可 另外,亦有研究提出高沸點VOCs 化。正逆脫附切換之氣流方向相對

Process Fan Geared Motor 於轉輪吸脫附方向如 圖6 。

轉輪進行全面再生,在維持轉輪效 分為吸附區、再生脫附區以及冷卻 冷凝分離概念,避免高沸點VOCs

Pre-Filter Process Zone

率的前提之下,減少預防性停機保 區,吸附區一般而言較大,脫附區 殘留在轉輪中影響轉輪吸附效率 由F12P1/2使用之轉輪達15年之

養水洗的時間以及次數,也避免玻 及冷卻區為兩個較小且面積相等 [8] 。然而經過長時間的連續運轉, VOC-05/06之沸石轉輪取樣樣本

34 FACILITY JOURNAL SEPTEMBER 2019 35