Page 82 - Vol.40

P. 82

54

55

53

51

52

59

60

58

56

57

5. 結論

本研究提出了概略型估算模式(Rough Estimation

間內化學品總需求秒數作為計算基礎,因計算頻率高,適

Mode, REM)及動態型精算模式(Dynamic Calculation

用於時序密度需求較高的線上Defect比對。實際應用的結

Mode, DCM)兩種新型的計算模式,針對桶裝化學品供應

果顯示,REM確實可用於某些化學品在跨廠區大方向上概

系統(Drum Unit, DU)的循環過濾次數進行計算。REM以每

略的比對,但若需評估短時間內化學品需求頻率對於供應

日桶裝化學品的使用量作為計算基礎,可用於跨廠區相同

品質的影響,還是需透過DCM的計算結果,才可提供較為

系統的循環過濾次數概略性比對 ; 而DCM則是使用固定時

合理的說明。此外,本研究也透過DCM的模擬,提供線上

64

65

61

62

63

69

70

68

67

66

Tech

Notes

技術專文

機台一個建議定期保養週期,確保化學品循環過濾次數能 單動力滾輪 雙動力滾輪(中間有連桿)

恢復至正常水位後再執行下一次的保養。

目前DCM的計算,係建立於設備端的化學品需求流量

為一固定值的假設,故目前僅適用於設備端需求流量較為

穩定的化學品。未來若將廠務端供應機台的出口流量計即

時數據,導入DCM的計算程式中,相信可更廣泛地適用在

各種DU化學品的循環過濾次數計算。

參考文獻

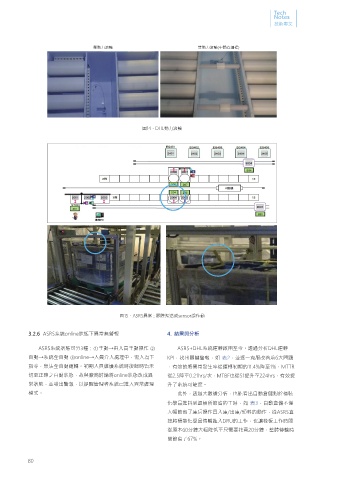

圖14、DHL動力滾輪

[1] 曾恒毅,2019,因應研發先進製程轉量產之氣體與化學供應系統

運轉策略。廠務季刊,Vol: 33。

[2] 徐銘宗、江宜臻、謝欣容,2013,先進半導體廠化學品供應系統

及微粒子控制。廠務季刊,Vol: 10。

圖15、ASRS異常 : 膠膜絮造成sensor誤作動

3.2.6 ASRS系統online狀態下異常無警報 4. 結果與分析

ASRS系統狀態可分3種:①手動÷由人員手動操作 ② ASRS+DHL系統運轉啟用至今。透過分析DHL運轉

自動÷系統全自動 ③online÷人員介入處理中,需人為下 KPI,找出關鍵警報,如 表2,並逐一克服改善前6大問題

指令,無法全自動運轉。初期人員維護系統時復歸時皆未 ,有效的將異常發生率從運轉初期的11.4%降至1%,MTTR

切至正確之自動狀態,故與廠商討論將online狀態改成異 從2.5降至0.21hrs/次,MTBF也從51提升至224hrs,有效提

常狀態,並發出警報,以提醒管理者系統已進入異常處理 升了系統可靠度。

模式。 此外,透過大數據分析,也能看出自動倉儲對於桶裝

化學品進料到退桶所節省的工時,如 表3,自動倉儲不僅

大幅節省了庫房操作員入庫/出庫/領料的動作,從ASRS直

接將桶裝化學品傳輸進入DRU的工作,也讓棧板工作時間

從原本60分鐘大幅降低至只需要花費20分鐘,整體傳輸時

間節省了67%。

71 72 73 74 75 76 77 78 79 80

5. 結論 15P7成功導入了ASRS+DHL模式,改變了半導體廠化

學品物流運作邏輯,大幅減少了人力輸送所需的時間。目

經過一年多的努力,廠務終於建構出ASRS+DHL化學

前各式酸、鹼類化學品已經完全導入此系統,惟有機化學

品物流新標準。廠務在最先進的N5/N7新廠區藉由收集安

品(solvent) 礙於系統防爆設計規畫及法規檢討尚未完成,

裝/試車/運轉,各個階段的使用者經驗,得出許多寶貴的

仍需人力搬運上機。未來展望繼續開發防爆型ASRS,期望

智慧結晶。整理如下:

有朝一日有機化學品也能達成全自動化倉儲。本專案歸功

① 系統安裝: 於廠區的即時回饋和設計部的快速反應,讓問題迎刃而解

• 與DHL傳輸的RGV馬達傳送速度改為5m/min ,也讓新廠區來得及站在巨人的肩膀上,避免重蹈覆轍。

期許這些經驗傳承,能讓既有廠區降低轉型所需面對的未

• DHL與RGV距離增加free roller使距離小於30cm

知風險,建立信心開始發展新世代的桶裝化學品高速物流

• 對照式sensor安裝 系統。

• 帶狀式leak sensor

• manual port自動門安裝 參考文獻

② 試車階段 : 增加測試棧板種類與數量,及早發現運轉問 [1] 呂明山(2018)。工業4.0時代來臨∶機械工業4.0。科技大觀園

。2018年10月1日,取自https://scitechvista.nat.gov.tw/c/s

題,及早調整。 gTm.htm

[2] 自動化立體倉儲的優越性-MBA智库百科,http://wiki.mbal

③ 運轉階段 : 共有6項改善,皆已列入標準設計。 ib.com/zh-tw/自動化立體倉儲的優越性。

[3] 智慧物流與倉儲專輯-RFID讓倉儲系統全面透明化,DIGITIMES

• 運轉資訊不足 : 建立運轉KPI 企劃2013。

• 定位sensor調整÷提早於試車階段驗證

• 定位sensor誤作動÷增加集光罩

• DRU棧板傳送卡板÷DRU改雙動力滾輪

• 棧板膠膜干擾÷增設異常警報延時

• ASRS系統online狀態下異常無警報÷增設異常警報

,提醒管理者已進入半自動操作

81 82 83 84 85 86 87 88 89 90

91 92 93 94 95 96 97 98 99 100