Page 63 - Vol.41

P. 63

力的結構,不易對銲接部施加伸縮應力負擔,是屬於較佳的

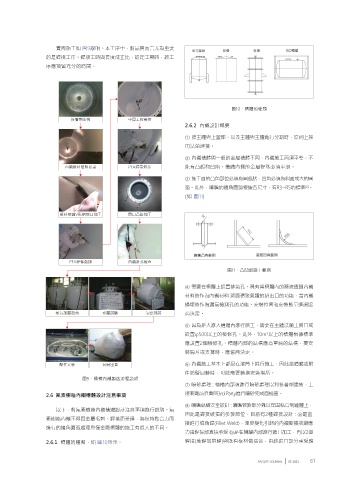

實際施工如 圖9說明。本工序中,對品質而言尤為重要 51 52 53 54

的是銲接工序。銲接工時與長度成正比,設定工期時,該工 設計(如 圖12)。目前僅華爾卡實施第2種方式進行銲接,故

序應預留充分的時間。 須於銲道檢驗時加強檢查。

圖10、槽體的種類

接著劑塗佈 中間工程檢查

2.6.2 內襯設計概要

① 按主體與上蓋部、以及主體與主體進行分割時,原則上採

用法蘭連接。

② 內襯槽體與一般的金屬槽體不同,內襯施工面須平整,不

內襯板材貼附接著 PFA銲帶熔接 能有凸起和凹陷。槽體內側的金屬銲珠必須平滑。

③ 施工面的凸角部位必須為圓弧狀,凹角必須為斜面或大的圓

[2]

弧。此外,噴嘴的邊角圓弧根據各尺寸,有R3~R5的標準 。

(如 圖11)

板材接縫V形熔接口加工 開口凸緣加工

PFA銲條熔接 內襯針孔檢查

圖11、凸凹部施工範例

④ 需要在槽體上設置排氣孔。具有當槽體內的藥液透過內襯

材料時作為內襯材料 背面積聚氣體的排出口的功能,當內襯

損壞時作為漏氣檢測孔的功能。安裝位置和安裝數量通過協

蒸氣加壓加熱 水壓試驗 氣密測試 商決定。

⑤ 因為是人進入槽體內進行施工,需要在主體法蘭上開口或

設置φ500以上的檢修孔。此外,10m 以上的槽體根據標準

3

應設置2個檢修孔。槽體內部的結構應為單純的結構,要安

裝隔片或支撐時,應協商決定。

配件安裝 包裝出貨 ⑥ 內襯施工基本上都是在滾筒上進行施工,因此當噴嘴或附

件妨礙回轉時,可能需要轉換安裝場所。

圖9、桶槽內襯製造流程說明

⑦ 噴砂處理 : 桶槽內部須進行噴砂處理以利接著劑塗佈,上

2.6 氟素樹脂內襯槽體設計注意事項 接著劑前須會同3rd Party進行噴砂完成面檢查。

⑧ 噴嘴結構安全設計 : 噴嘴管路部分難以牢固粘合到罐體上,

以下,對氟素樹脂內襯槽體設計注意事項進行說明。氟

因此是銲接破損的多發部位。目前有2種銲接設計 : ⓐ是直

素樹脂內襯不得因金屬毛刺、銲接而受損,為保持黏合力而

接進行填角銲(Fillet Weld),溫度變化引起的內襯膨脹收縮應

進行的邊角圓弧處理與僅金屬槽體的施工有很大的不同。

力由銲接部直接承受 ⓑ是在槽罐內部進行擴口加工,再以2道

2.6.1 槽體的種類,如 圖10所示。 銲接(堆銲加帶銲)與既有板材做接合,由該擴口部分承受應

FACILITY JOURNAL 0 3 2 0 2 1 61 62 63 64

71 72 73 74

81 82 83 84

91 92 93 94