Page 63 - Vol.44

P. 63

參數最佳化結果。 低問題,後續將反應液位調整,留下部分反應完硫酸作為下

一批廢硫酸作混合,降低初始雙氧水濃度與提高初始反應溫

4.2.1 反應溫度對廢硫酸去除雙氧水探討

度,經過反應測試,將初始反應溫度控制在40度上下為最佳

根據 表3所列,顯示各廠所反應最高溫度有所不同,與 初始反應溫度與實際反應液位為3000L,能有最短得批次反應

各廠實際進熱交換器所設定溫度有所關聯,以F14P34為例, 時間,因此建議各廠將初始反應溫度控制在40度上下作實際

設定82°C進熱交換器溫度,實際最高溫度則會到達85°C左 反應液位調整。

右,與初始雙氧水濃度、鹽酸加藥流量與加藥體積有關;根

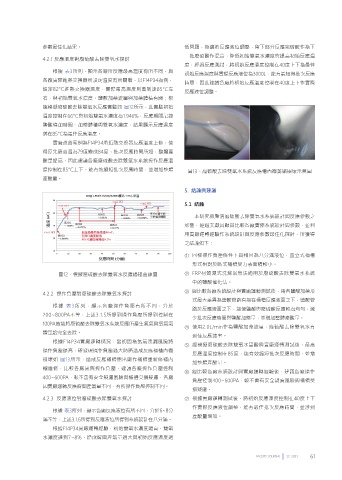

據模擬廢硫酸去除雙氧水反應實驗如 圖12所示,此實驗初始

溫度控制在66°C與初始雙氧水濃度為1.946%,反應期間記錄

鹽酸填加時間、加藥體積與雙氧水濃度,結果顯示反應溫度

落在85°C為最佳反應溫度。

實廠改善案例為F14P34將近熱交換器反應溫度上修,使

得原先最高溫為79度變成84度,批次反應時間所短,整體產

酸量提高,因此建議各廠廢硫酸去除雙氧水系統操作反應溫

度控制在85°C上下,能有效縮短批次反應時間,並增加整體 圖13、廢硫酸去除雙氧水系統反應槽內襯萎縮損壞示意圖

產酸量。

5. 結論與建議

5.1 結論

本研究欲釐清廢硫酸去除雙氧水系統設計與反應參數之

影響,經過文獻回顧與比較各廠實際系統設計與參數,並利

用實廠運轉經驗作系統設計與反應參數最佳化探討,所獲得

之結論如下:

① 同樣操作負壓條件下與相同為八分滿液位,直立式桶槽

形式相對於臥式桶槽受力表面積較小。

圖12、模擬廢硫酸去除雙氧水反應過程曲線圖 ② FRP材質濕式洗滌塔無法適用於廢硫酸去除雙氧水系統

中的鹽酸催化法。

③ 經比較各廠系統設計與實廠運轉測試後,兩者鹽酸加藥形

4.2.2 操作負壓對廢硫酸去除雙氧水探討

式最大差異為鹽酸管路有無在桶槽反應液面之下,鹽酸管

根據 表3所列,顯示各廠操作負壓有所不同,介於

路於反應液面之下,能使鹽酸與廢硫酸反應較為均勻,減

200~800PA不等,上述3.1.5所提到操作負壓所提到控制在

少批次反應時間與鹽酸加藥量,並增加整體產酸量。

100PA皆能將廢硫酸去除雙氧水系統反應所產生氯氣與氧氣氣

④ 使用2.0L/min作為鹽酸加藥流量,廢硫酸去除雙氧水有

體量給完全去除。

最佳反應速率。

根據F14P34實廠運轉情況,當初因為氯氣洩漏風險將

⑤ 經模擬廢硫酸去除雙氧水實驗與實廠運轉測試後,最高

操作負壓提高,確發現操作負壓過大時將造成反應桶槽內襯

反應溫度控制在85度,能有效縮短批次反應時間,並增

損壞如 圖13所示,造成反應桶槽需出廠作桶槽重新修補內

加整體產酸量。

襯維修,比較各廠實際操作負壓,建議各廠操作負壓控制

⑥ 經比較各廠系統設計與實廠運轉經驗後,建議各廠操作

400~600PA,較不會有安全疑慮風險與桶槽受損疑慮,各廠

負壓控制400~600PA,較不會有安全疑慮風險與桶槽受

因實廠運轉反應瞬間產氣量不同,有所操作負壓控制不同。

損疑慮。

4.2.3 反應液位對廢硫酸去除雙氧水探討 ⑦ 根據實廠運轉測試後,將初始反應溫度控制在40度上下

作實際反應液位調整,能有最佳批次反應時間,並達到

根據 表3所列,顯示各廠反應液位有所不同,介於6~8分

產酸量增加。

滿不等,上述3.1.6所提到反應液位所提到系統設計在八分滿。

根據F14P34實廠運轉經驗,初始雙氧水濃度過高,雙氧

水濃度達到7~8%,造成瞬間產氣量過大與初始反應溫度過

FACILITY JOURNAL 12 2021 61