Page 70 - 52

P. 70

TSMC/ Facility Published

前言 文獻探討

半導體製程所產生之氨氮廢水藉由脫氣膜與再生硫酸 再生廢硫酸與氨氮廢水形成硫酸銨廢液,其中再生廢

結合產生硫酸銨廢液,再將硫酸銨廢液委外清運處理, 硫酸含離子雜質,如氯離子 ( 廢硫酸回收系統加鹽酸而

此舉雖能減少外排廢水中氨氮含量,但也使硫酸銨廢 來 )。因硫酸銨結晶系統為連續式操作,會使這些離子

液躍升為廠區最大宗廢棄物,且其委外處理成本高。 雜質在母液中累積,若母液離子雜質濃度超出臨界值,

因此中科 F15A 於 2018 年建置台積首座硫酸銨蒸發結 會影響晶體生長速度、晶體型態。其中推進式脫水機的

晶系統,將硫酸銨廢液再生活化,並於年底成功產出 穩定性,取決於晶體顆粒大小、晶體含水率與母液雜質

台積第一批工業級硫酸銨成品委外銷售;而竹科每月 含量;細小顆粒會穿越濾籃柵網滯留於濾網內,使脫

約產生 2200 噸硫酸銨廢液,其亦為竹科廢棄物之冠, 水效果降低,晶體含水率提升;而高含水率晶體會產

年處理費用高達六千萬,因此於 2021 年將此蒸發結晶 生阻力,於推進時產生反作用力至設備,加速脫水機

技術導入至竹科 F12B,冀能完成硫酸銨廢液資源化, 設備零件耗損;若未維持脫水機高潔淨度,則易影響

落實綠色製造目標。 後段流化床烘乾程序。因此穩定離子雜質濃度與推進

式脫水機運轉,為提升硫酸銨結晶系統產能一大瓶頸。

F12B 硫酸銨結晶系統在實務運轉上,數次因結晶高含

水率、原母液內雜質量,使推進式脫水機穩定度不佳;

系統因長時間蒸發結晶,結晶罐內無法排出的雜質持續 2.1 高濃度離子廢液影響硫酸銨結晶

堆積,且硫酸銨回流濃縮密度上升,導致蒸發量減少

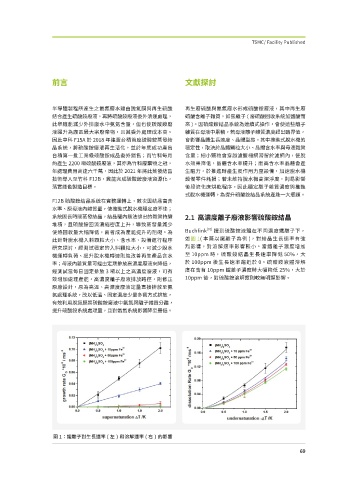

使熱回收量大幅降低,兩者成為產能提升的阻礙。為 Buchfink [01] 提到硫酸銨液體在不同濃度鐵離子下,

此針對脫水機入料顆粒大小、含水率、設備運行程序 如圖1( 本篇以鐵離子為例 ),對結晶生長速率有強

研究探討,經測試穩定的入料顆粒大小,可減少脫水 烈影響,對溶解速率影響較小。當鐵離子濃度增加

機運轉負荷、提升脫水機轉速則能改善再生產品含水 至 10ppm 時,硫酸銨結晶生長速率降低 50%,大

率;母液內雜質量可經由定期排放高濃度廢液來降低, 於 100ppm 後生長速率趨近於 0。硫酸銨液體溶解

經測試當每日固定排放 3 噸以上之高濃度廢液,可有 度在含有 10ppm 鐵離子濃度時大幅降低 25%,大於

效增加處理產能,高濃度離子廢液排放路徑,則修正 10ppm 後,對硫酸銨溶解度則較無明顯影響。

原廠設計,原為高溫、高濃度廢液定量直接排放至氨

氮處理系統,改以低溫、固定濃度少量多餐方式排放,

有效利用脫氣膜將硫酸銨廢液中氨氮與離子雜質分離,

提升硫酸銨系統處理量,且對氨氮系統影響降至最低。

圖 1:鐵離子對生長速率 ( 左 ) 和溶解速率 ( 右 ) 的影響

��