Page 45 - Vol.44

P. 45

定才會發出警報,或是氣櫃內的氣體偵測器達到濃度設定警

報才會知道壓力異常。

SCADA程式撰寫的判斷邏輯流程如 圖16,當氣櫃進入

Standby模式(Auto Switch Ready, ASR)之後,延遲1小時讓

PT1壓力穩定後記錄PT1(initial)數值,之後每1小時進行比對

PT1(initial)與當下PT1的差值,

當差值大於設定值(設定值可參考PT1上下振盪的振幅數

值)的時候,即會發出壓力警報,人員則需檢查鋼瓶接頭或閥

件狀態是否異常。

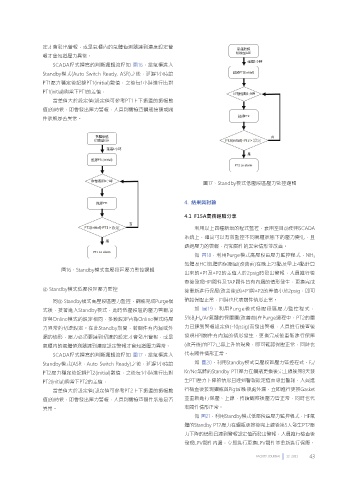

圖17、Standby模式低壓段區壓力監控邏輯

4. 結果與討論

4.1 F15A實務經驗分享

利用以上四種新增的程式監控,套用至目前使用SCADA

系統上,確實可以有效監控不同氣櫃狀態下的壓力變化,且

透過壓力的警報,得知閥件的異常情形並改善。

如 圖18,利用Purge模式高壓段區壓力監控程式,NH 3

氣體及HCl氣體的保壓圖(改善前)在晚上23點及早上4點計算

圖16、Standby模式高壓段區壓力監控邏輯

出來的△P1及△P2的差值大於2psig時發出警報,人員進行檢

查後發現HPI閥件及TAP閥件皆有內漏的情形發生,更換完成

④ Standby模式低壓段區壓力監控 後重新進行保壓(改善後)的△P1與△P2的差值小於2psig,即可

同③ Standby模式高壓段區壓力監控,鋼瓶完成Purge模 確認保壓正常,同時也代表閥件情形正常。

式後,接著進入Standby模式,此時低壓段區的壓力警報設 如 圖19,利用Purge模式低壓段區壓力監控程式,

定與Online模式的設定相同,多數設定皆為Online模式時壓 5%B 2 H 6 /Ar氣體的保壓圖(改善前)在Purge過程中,PT2的壓

力異常的切邊設定。在此Standby期間,若閥件有內漏或外 力已達到警報設定值(-10psig)而發出警報,人員進行檢查後

漏的情形,壓力必須要達到切邊的設定才會發出警報,或是 發現HPI閥件有內漏的情形發生,更換完成後重新進行保壓

氣櫃內的氣體偵測器達到濃度設定警報才會知道壓力異常。 (改善後)的PT2已無上升的現象,即可確認保壓正常,同時也

SCADA程式撰寫的判斷邏輯流程如 圖17,當氣櫃進入 代表閥件情形正常。

Standby模式(ASR,Auto Switch Ready)之後,延遲1小時讓 如 圖20,利用Standby模式高壓段區壓力監控程式,F 2 /

PT2壓力穩定後記錄PT2(initial)數值,之後每1小時進行比對 Kr/Ne氣體的Standby PT1壓力在鋼瓶更換後完上線後第8天發

PT2(initial)與當下PT2的差值, 生PT1壓力下降的情形且達到警報設定值而發出警報,人員進

當差值大於設定值(設定值可參考PT2上下振盪的振幅數 行檢查後發現鋼瓶與Pigtail銜接處外漏,立即進行更換Gasket

值)的時候,即會發出壓力警報,人員則需檢查閥件狀態是否 並重新進行保壓、上線,持續觀察後壓力皆正常,同時也代

異常。 表閥件情形正常。

如 圖21,利用Standby模式低壓段區壓力監控程式,HF氣

體的Standby PT2壓力在鋼瓶更換後完上線後第5天發生PT2壓

力下降的情形且達到警報設定值而發出警報,人員進行檢查後

發現LPV閥件內漏,立即進行更換LPV閥件並重新進行保壓、

FACILITY JOURNAL 12 2021 43