Page 50 - Vol.44

P. 50

Tech

Notes

技術專文

題。具有Auto Guard可避免人員誤拆上線中之鋼瓶風險。製 櫃測試,並具備功能測試Check List。測試功能流程無誤後

程氣體與Purge氣體之間具有雙隔離閥以及PT監控,避免汙染 再將程式安裝於變更氣櫃,安裝完後會再執行功能測試一

製程氣體之情勢產生。氣櫃出口具有PT以隨時監控供應壓力 次,確保氣櫃功能正常,降低氣櫃誤操作風險。第三部份為

於適當範圍之內。並配備強供模組於氣櫃發生不可預期之狀 SCADA頁面修改,修改完後會確認氣櫃狀態及壓力回傳是

況能有效穩定供應氣體壓力,減少對線上機台之供應風險。 否正常,並測試雙隔離閥之間壓力變動是否會有警報產生。

六廠化學品供應系統控制器主要以微處理器控制為主,

若將變更為PLC控制器將有效解決老舊廠房設備零件來源供

應問題。並同時搭載一鍵強供,讓緊急應變更快速便利。F6

Slurry供應系統BOC ISIS7000設備目前已停產,且後續維修與

備品廠商已不再提供人力及物力,故為維持穩定供應運轉,

將參照新工處設計模式,並合作開發更穩定之Slurry混酸和供

酸系統。

3.2 建構程序、步驟

目前六廠與新工處機台設備設計差異有一段差距,理想

狀態若能一次完全修改完成是最好不過,但是考慮人力物力

若要一次完成修改完成其風險程度是非常高。故設備修改程

序將會依照綜合風險評估來整體規劃修改程序。

3.2.1 Special Gas供應系統

特殊氣體供應系統依照各個不同存在風險性以及嚴重性

來評估綜合風險(表4),並排定規畫修改優先順序。以製程氣

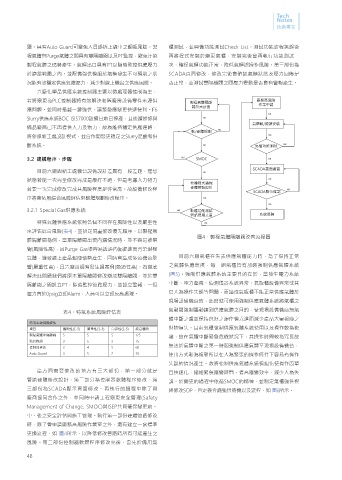

圖4、製程氣體隔離閥改善流程圖

體隔離閥為例,當單隔離閥出現內漏情況時,並不容易被察

覺(風險性高),且Purge Gas很容易透過內漏處進而污染製程

氣體,導致線上產品報廢情勢產生,同時會造成多台機台影 目前六廠氣櫃在失去供應氣體能力時,為了保持正常

響(嚴重性高),且六廠曾經有發生過案例(急迫性高)。為徹底 之氣體供應無虞,每一組氣櫃皆有加裝強制供應氣體系統

解決此問題我們將原本單隔離閥修改變成雙隔離閥,並於雙 (圖5)。強制供應氣體系統主要目的在於,當發生電力系統

隔離閥之間設立PT,隨時監控管路壓力,並設立警報,一但 中斷、電力壓降、偵測儀器系統異常、氣瓶櫃設備異常或其

壓力高於0psig立即Alarm,人員可以立即反應處理。 它人為操作失誤等問題,而造成氣瓶櫃不能正常供應氣體於

現場設備機台時,此時就可使用強制供應氣體系統將氣櫃之

表4、特氣系統風險評估表 氣動閥強制驅動達到供應氣體之目的,使現場設備機台無氣

體中斷之虞並保持良好之運作模式進而減少產品大量報廢之

特氣系統風險評估

項目 風險性(1-5) 嚴重性(1-5) 急迫性(1-5) 綜合風險 財物損失。目前氣櫃強制供應氣體系統使用以及操作較為複

製程氣體單隔離閥 5 5 5 125 雜,故在氣體中斷緊急危機狀況下,其操作時間較為冗長故

強供模組 3 5 3 75

控制器更新 3 4 5 60 無法於氣體中斷之第一時間強制供應氣體至現場設備機台,

Auto Guard 3 5 2 30 使用方式較為複雜所以在人為緊張的操作條件下容易有操作

失誤的情況產生。故將強制供應氣體系統模組化使操作簡單

這方面需要修改的地方有三大部份,第一部分就是 且快速化,縮短緊急應變時間、提高應變效率、減少人為失

管路硬體修改設計、第二部分為控制器軟體程序修改、第 誤。於變更的過程中依循SMOC的精神,並制定氣櫃強供模

三部份為SCADA顯示頁面修改。再執行的過程中除了與 組修改SOP,且定義合適強供時機以及流程,如 圖6所示。

廠商協同合作之外,並同時申請工程變更安全管理(Safety

Management of Change, SMOC)與ISEP共同確保變更前、

中、後之安全評估與施工管理。執行第一部份硬體管路修改

時,除了會申請廠務高風險作業單之外,還有建立一套標準

更換流程,如 圖4所示,以降低修改管路時所有可能產生之

風險。第二部份控制器軟體程序修改完後,會先於備用氣

48