摘要

廢水降導電度技術探討

Keywords / Desalination Technology,Electro Dialysis,Zero Impact on Environment

前言

自設廠以來,公司對於水污染防治管理主要是遵循所屬科學園區或是當地環保局的法規限制,設置廢水處理系統使得排放廢水符合標準。法規排放標準會針對行業別制定,不同行業所使用的原物料不同,故產生於排放水中的污染物質也會不同,因此限制的排放污染物物種與濃度也不同。以新竹、台中與南部科學園區的納管規範而言,如 表1,主要列管的水質指標有 : 重金屬物質(如銅、鎘、砷 、鉛、鎳等)、化學需氧量、生化需氧量、懸浮固體、氟鹽與氫離子濃度指數(pH)等常見項目,並隨著環保意識抬頭 ,陸續增加管制項目如氨氮與氫氧化四甲基銨(Tetramethyl-ammonium Hydroxide, TMAH)等或是將既有項目加嚴。

| 容許限值 | ||||

|---|---|---|---|---|

| 水質項目 | 單位 | 竹科[1] | 中科[2] | 南科[3] |

| 水溫 | ℃ | 35 | 35 | 35 |

| 生化需氧量(五天) | mg/L | 300 | 300 | 250 |

| 化學需氧量 | mg/L | 500 | 500 | 450 |

| 懸浮固體物 | mg/L | 300 | 300 | 250 |

| 氫離子濃度指數 | --- | 5~9 | 5~10 | 5~10 |

| 陰離子界面活性劑 | mg/L | 10 | 10 | 10 |

| 油脂(正己烷抽出物) | mg/L | 25 | 10 | 25 |

| 酚類 | mg/L | 1 | 1 | 1 |

| 銀 | mg/L | 0.5 | 0.5 | 0.5 |

| 砷 | mg/L | 0.5 | 0.5 | 0.5 |

| 鎘 | mg/L | 0.03 | 0.03 | 0.03 |

| 六價鉻 | mg/L | 0.5 | 0.5 | 0.5 |

| 銅 | mg/L | 1 | 2 | 3 |

| 溶解性鐵 | mg/L | 10 | 10 | 10 |

| 總汞 | mg/L | 0.005 | 0.005 | 0.005 |

| 鎳 | mg/L | 1 | 1 | 1 |

| 鉛 | mg/L | 1 | 1 | 1 |

| 硒 | mg/L | 0.5 | 0.5 | 0.5 |

| 鋅 | mg/L | 5 | 5 | 5 |

| 總鉻 | mg/L | 2 | 2 | 2 |

| 溶解性錳 | mg/L | 10 | 10 | 10 |

| 氰化物 | mg/L | 1 | 1 | 1 |

| 氟鹽 | mg/L | 15 | 15 | 15 |

| 硫化物 | mg/L | 1 | 1 | 1 |

| 硼 | mg/L | 1 | 1 | 3 |

| 甲醛 | mg/L | 3 | 3 | 3 |

| 硝酸鹽氮 | mg/L | 50 | 50 | 30 |

| 氨氮 | mg/L | 30 | 50 | 60 |

| 氫氧化四甲基銨(TMAH) | mg/L | 30 | 20 | 60 |

|

註1:比較表僅列舉部分水質指標,詳細內容可參考文獻 註2:資料整理時間為民國109年3月,限值可能因法規修訂而修改 |

||||

公司為符合排放指標,於廠區設置廢水處理設施,起先主要是以物化處理與酸鹼中和的方式為主,添加化學品使水中的污染物如氟離子、懸浮物與銅離子混凝沉降形成無機污泥,另一方面,處理後的澄清液會依照水質情況回收再利用或排放。隨著製程演進,機台排放廢水變得更為複雜,相對應廢水處理系統也增加了,如新法規上線後,需透過氨氮廢水處理系統,利用脫氣膜薄膜分離的技術,以硫酸吸附廢水中的氨氣,使得排放廢水符合納管標準;又如各廠區新增氫氧化四甲基銨(TMAH)處理系統,將廢水中的TMA+離子以樹脂離子交換吸附的方式去除,使處理水符合法規限值,得以回收再利用或排放。

水污染防治措施隨著時間不斷精進,近幾年來,我們更追求廢水排放水質優於法規標準,甚至往對生物零衝擊的目標改善,採用「生物急毒性-水蚤」作為綜合指標,針對對生物存活有害的相關污染物[4]各個擊破,利用系統改善或新增處理設施的方式,將各項指標濃度降低(如銅離子 、氨氮、TMAH等),往生物零衝擊跨出了一大步。但目前各項相關指標的其中一個項目-導電度(Conductivity),尚未有較好的對策降低濃度,因此本文將針對實際廠區的導電度水質狀況進行分析,並探討比較目前發展中或已商業化的技術,評估可應用於實廠水質改善的最適化方式,期望對排放廢水生物零衝擊改善提供解決方案與建議。

文獻探討

水溶液的導電度,其物理意義為溶液的導電能力,而導電能力和溶液中離子之有無、離子之濃度、離子移動性 、價數、離子間之相對濃度及溶液溫度有關係。當水中含有帶電荷離子越多,則越易導電,導電度就越高,也表示水中含解離的鹽類越多。以水質的角度來看,水的導電度越高,解離態的鹽類多,即可能發生腐蝕或是沉積等反應 ,可能對輸送管路的維護、河川水生生物生存與農業灌溉等有影響,因此導電度越高代表水質越不好。目前公司各廠區所產生的廢水導電度大約在4,000~12,000µs/cm這個範圍,各廠間差異源自於製程使用的化學品種類與用量及回收系統的回收水量;一般而言,廢水中的導電度主要來源有兩個:一為製程機台排水,因主要為晶圓清洗水,通常會混雜製程中使用的氨水、硫酸、氫氟酸等化學品,故某些機台排水的導電度就會較高;再者為廠務系統使用物化處理所貢獻,在水中加入化學品處理廢水,同樣也對排放廢水的導電度有一定程度的貢獻。了解廢水導電度的主要貢獻來源,我們需要更進一步找到能夠改善的機會點及可適用的處理方式,在兼顧水回收的同時,也將污染防治的效果提升。

2.1降導電度技術(脫鹽技術)介紹

探討目前工業界常用與應用較為成熟廣泛的降導電度技術,因應各式各樣水質條件、處理需求、場地限制或能源使用的考量等,發展出許多不同的技術與應用層面。所謂降導電度的技術,用簡單一點的方式說明即是-將水中之具導電性的鹽類去除的方法,亦被稱為脫鹽技術(Desalina-tion Technology),若依照分離機制,如 表2中文獻分類[5] : 可分為將水分離(Water Separation)與將鹽去除(Salt Removal)兩大種類,其中若以製程特性分類,又可細分為蒸發法(Evaporation)、結晶法(Crystallization)、過濾法(Filtration)、離子過濾法 (Ionic Filtration)、離子遷移法 (Ionic Migration)等,脫鹽技術方法多達十多種,但每個技術各自有其適合應用的產業,後續將針對其適用性做比較與討論。

| Separation Mechanism | Energy | Process | Name |

|---|---|---|---|

| Water separation | Thermal+ Electrical | Evaporation | Multi Stage Flash(MSF) |

| Multi Effect Distillation(MED) | |||

| Thermal Vapor Compression (TVC) | |||

| Solar Desalination(SD) | |||

| Crystallization | Freezing Formation of hydrates | ||

| Evaporation and filtration | Membrane Distillation(MD) | ||

| Electrial | Evaporation | Mechanical Vapor Compression (MVC) | |

| Ionic filtration | Reverse Osmosis(RO) | ||

| Salt removal | Electrical | Ionic migration | Electrodialysis(ED) |

| Chemical | Others | Ion Exchange(IX) Solvent Extraction(SE) |

回顧水處理技術的發展,最開始的水處理技術是將自然界的水資源淨化成飲用水的過濾技術,而在某些水資源缺乏的地區必須利用海水,因此將海水淨化成淡水的水處理技術需求就相應產生。海水淡化其實也是一個脫鹽的過程,最開始是透過蒸發的方式,將海水加熱煮沸,收集起來的凝結蒸餾水就是淡化水,但為了節約能源,可以把第一次加熱出來的蒸氣用來加熱第二次的海水,把第二次加熱產生的蒸氣用來加熱第三次,最後把所有的冷凝水收集起來便是所生產的淡化水,這就是多效蒸發法(Multi-effect Distillation, MED)的原理[6]。類似的蒸發技術還有多級閃化法(Multi-stage Flash, MSF)與蒸氣壓縮法(Thermal Vapor Compression, TVC),此三種方式的原理都大同小異,而與多效蒸發法不同的地方是多級閃化法因加熱區與回收區有區隔所以較不易結垢沉積,因此操作較為有彈性,另一方面蒸氣壓縮法則是利用電能將蒸氣壓縮,減少蒸氣的使用需求。三種以熱作為能源的脫鹽技術,因其能耗較高且佔地面積計較大的原因,到了1960年代逐漸被薄膜技術取代。

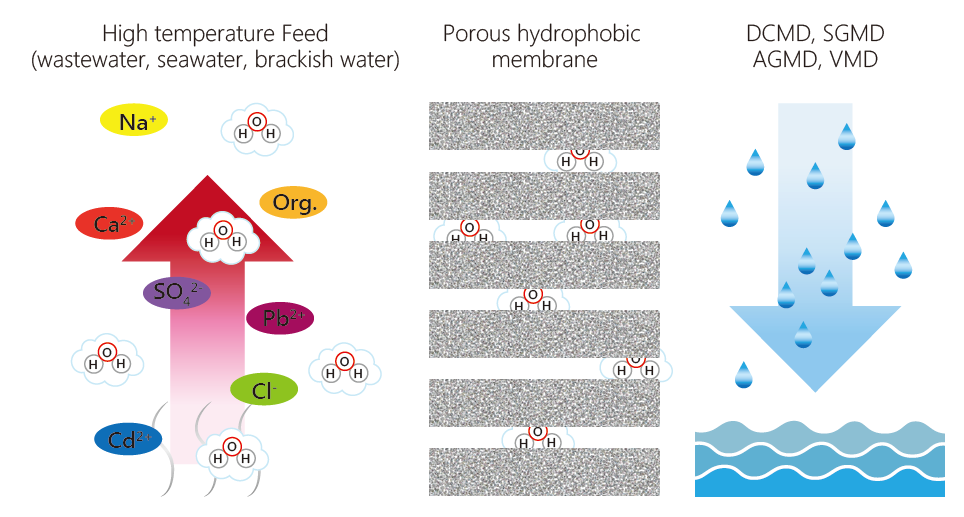

利用薄膜技術分離鹽類與水的發展歷史,如 圖1所呈現[7]。

圖1、薄膜脫鹽技術發展歷史[7]

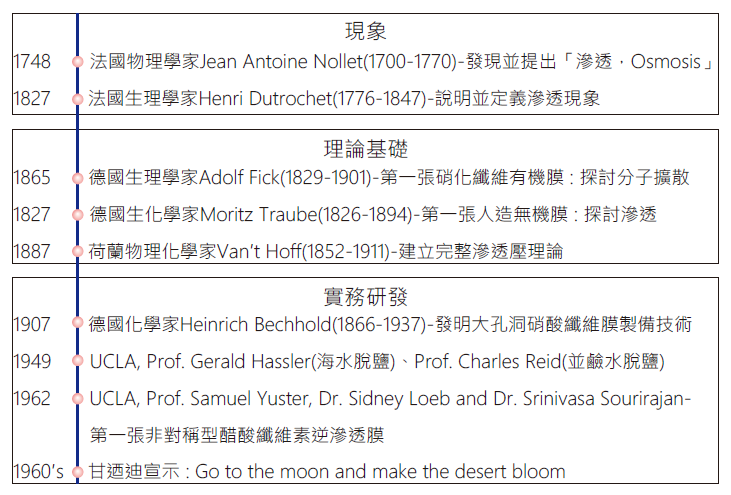

由19世紀初科學家發現與定義滲透現象(Osmosis),並製作出人工的無機滲透膜,並於1887年由荷蘭的物理化學家-范德霍夫(Van′t Hoff)建立完整的滲透壓理論,說明滲透程序是以壓力差為驅動力的薄膜過濾,當一張半透膜隔開稀薄溶液和濃溶液時,由於兩端溶液濃度的差異,稀薄溶液端的溶劑會通過半透膜擴散至高濃度端,這一現象稱為滲透。當溶劑擴散達兩端平衡時,高濃度端所增加的液壓差稱為滲透壓。反之,如果反向在高濃度端加壓,使施加壓力大過滲透壓,則高濃度端的溶劑反而會往低濃度端流動,這種強迫反向的滲透程序就稱為逆滲透,逆滲透水的製作就是利用這樣的原理,如 圖2[8]。

圖2、滲透與逆滲透原理示意圖[8]

20世紀中,科學家持續研發薄膜材料並應用於水處理 ,製作出孔徑小可分離水分子和離子,且同時需兼顧高通量與可耐受逆滲透高壓的半透膜材料,Loeb和Sourirajan 兩位研究者於1960年成功開發出第一張高性能的非對稱型醋酸纖維素逆滲透膜,由於這項研發成果促使逆滲透膜商業化的夢想實現,開啟了薄膜分離科學和工程研究的新紀元,美國化學學會特地在1980年的年度大會中,頒獎表揚對人類生活深具影響的偉大貢獻。後續逆滲透膜在水處理上被廣泛應用,主要的差異在於鹽類阻絕率、操作壓力和透水率的不同,可分為:飲用水的淨化、水回收再利用、電子級超純水的製備,以及苦鹹水與海水脫鹽四大應用方向[7][9]。

2.2薄膜脫鹽新技術介紹

雖然逆滲透膜水處理技術被各項領域廣泛應用,但隨著環保意識增強,科學家不斷找尋可更加節能與可處理更高濃度進流水的薄膜材料與技術。近十年來,薄膜水處理技術的演進越發成熟與多元化,本文將介紹幾種具發展潛力的技術 : 以蒸氣壓差異作為驅動力的薄膜蒸餾(Membrane Distillation, MD),以電化學方式處理的電透析法(Electro dialysis, ED)與電容脫鹽法(Capacitive Deionization, CDI),及低能耗的正滲透技術(Forward Osmosis, FO)。

2.2.1 薄膜蒸餾技術(Membrane Distillation)

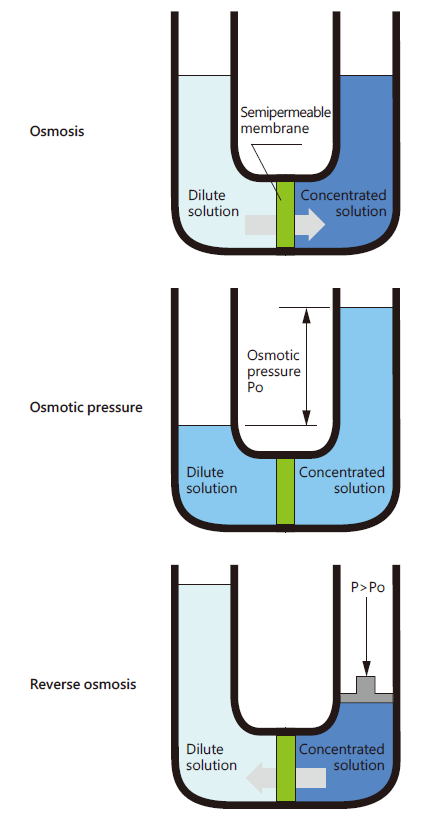

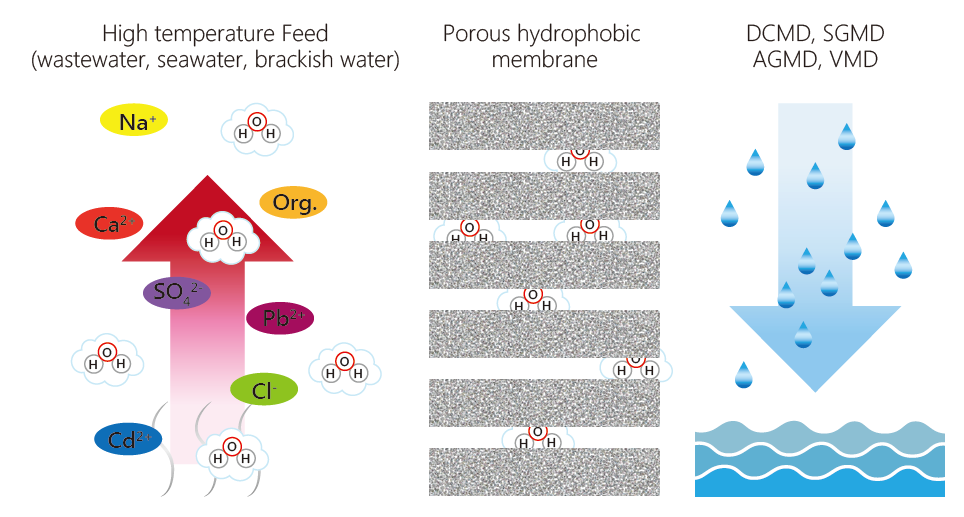

薄膜蒸餾技術為一種結合蒸發法與薄膜法的脫鹽技術。其原理為利用通過疏水性薄膜兩側的流體其蒸氣壓差做為驅動力,以高溫使水蒸汽透過薄膜輸送置產水側,將水與鹽類分離,如 圖3[10]。相較傳統蒸餾技術之優點為 : 使用薄膜蒸餾可透過薄膜材料設計增加蒸散的表面積,也因此在相同佔地面積下,薄膜蒸餾設備可處理的水量更多。

圖3、薄膜蒸餾原理示意圖[10]

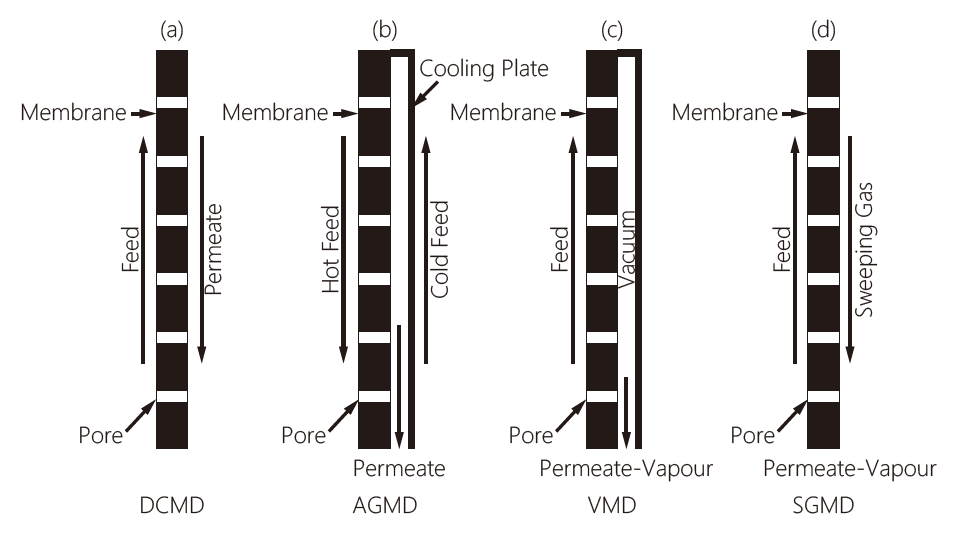

目前常見的薄膜蒸餾系統設計有四種,分別為直接接觸式(DCMD)、間隙式(AGMD)、空氣掃流式(SWMD)與真空式(VMD)薄膜蒸餾,如 圖4[10][11],其中以真空式薄膜蒸餾具有高通量與低熱能損耗的優點,為四種設計中最具商業化應用潛力的設計,如 表3。

圖4、薄膜蒸餾系統分類[11] : (a)直接接觸式(DCMD) (b)間隙式(AGMD) (c)真空式(VMD) (d)空氣掃流式(SGMD)

| 模式 | 優點 | 缺點 |

|---|---|---|

| DCMD |

• 通量高 • 設備簡單且容易操作 |

• 冷/熱水端直接接觸,導致高熱損失 (能耗高) • 溫度極化現象嚴重 |

| AGMD |

• 低熱損 • 溫度極化情況較少 |

• 質傳阻力大,通量少 • 裝置較複雜 |

| SGMD |

• 低熱損 • 溫度極化情情較少 |

• 質傳阻力大,通量少 • 熱回收不易 |

| VMD |

• 通量高 • 低熱損 • 溫度極化情況較少 |

• 疏水膜有pore wetting的風險 |

2.2.2 電透析技術(Electro Dialysis)

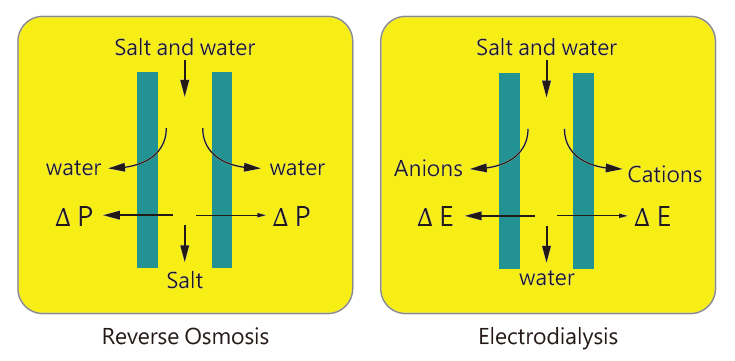

電透析技術為利用薄膜對水中不同離子的選擇性來進行水與離子的分離,其驅動力為外加電場使水中離子受到吸引進行分離。而倒極式電透析(Electro Dialysis Reverse, EDR)是將電透析技術進一步修正,利用直流電正負極和內部導流的切換來延長膜的使用壽命。圖5為逆滲透技術與電透析技術去除水中導電度的流向示意圖,在逆滲透法中 ,水因受壓力差而透過至薄膜外側,鹽類則無法透過;反之,電透析法則為水中離子受電場影響而透過離子選擇薄膜往外側。

圖5、逆滲透法與電透析法水處理流向示意圖

因倒極式電透析有倒極的功能使得薄膜較無結垢的問題,因此相較於逆滲透膜可減少化學品的添加,也更適合處理更高導電度的廢水。 表4為倒極式電透析與逆滲透膜的適用水質比較,發現EDR的進流水導電度可較高,且SDI的標準也較高,表示在抗結垢的特性較好,且水回收率與脫鹽率也與RO不相上下。目前EDR的應用主要在地下水處理、純水系統預處理、廢水回收、電鍍廢水回收等處理,應用也頗為廣泛。

| 適用特性 | EDR | RO |

|---|---|---|

| 進流水導電度(µS/cm) | 200~8,000 | >1,000 |

| 前處理方式 | 砂濾/微過濾/超過濾 | 超過濾 |

| SDI | <15 | <2 |

| 抗結垢 | 適當/倒極切換/鹽酸 | 不良/化學藥劑 |

| 抗生物附著滋生 | 適當/次氯酸鈉 | 不良/化學藥劑 |

| 清洗藥劑 | 鹽酸 | 化學藥劑 |

| 驅動力 | 電力 | 壓力 |

| 水流流力 | 切線流 | 部分切線流/垂直流 |

| 水回收率(%) | ~90 | ~70 |

| 脫鹽率(%) | >85 | >90 |

2.2.3 電容脫鹽技術(Capacitive Deionization)

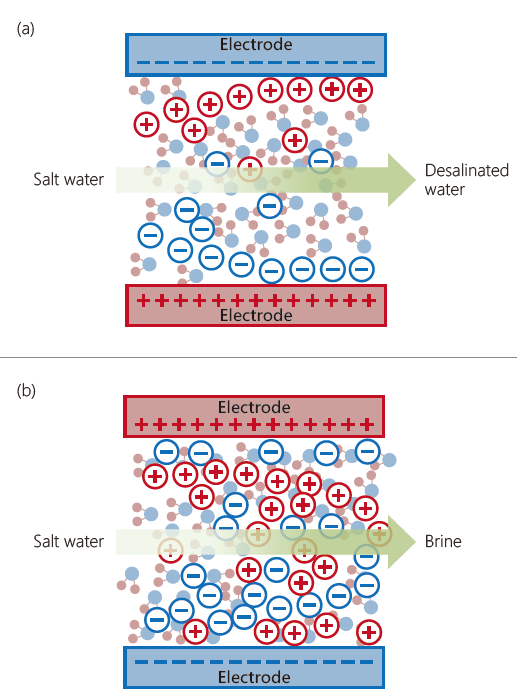

電容脫鹽技術是利用具有電容性的電極,將之放置在水中,在低電壓下產生正極和負極,那麼水中的陽離子會被靜電力(electrostatic force)吸引到負極,相對的水中陰離子就會被吸引到正極,以電雙層吸附(electrosorption)的機制得到去離子水。

而使用過的電極可以利用斷路(或倒極),使原本吸附在電極上面的離子脫附而再生(regeneration)產生濃鹽水

(brine),如此電吸附與電脫附交替的操作,就可以達到脫鹽之目的,CDI基本操作概念示意圖如 圖6所示[13]。CDI技術的操作總溶解固體濃度(TDS)一般認為約在3000ppm以下,應用範圍主要可分為生活用水與工業用水兩部份。在生活用水方面,可降低自來水中TDS(如 : 硬水軟化)及微量污染物含量(如 : 餘氯去除),作為可取代RO之淨水裝置,而工業或農業再生水脫鹽方面,則可作為後處理程序去除難移除之污染物(如 : 硼、砷及硝酸鹽),或進行有價物質回收處理(選擇性吸附)。

圖6、電容脫鹽基本操作概念示意圖[13]

2.2.4 正滲透技術(Forward Osmosis)

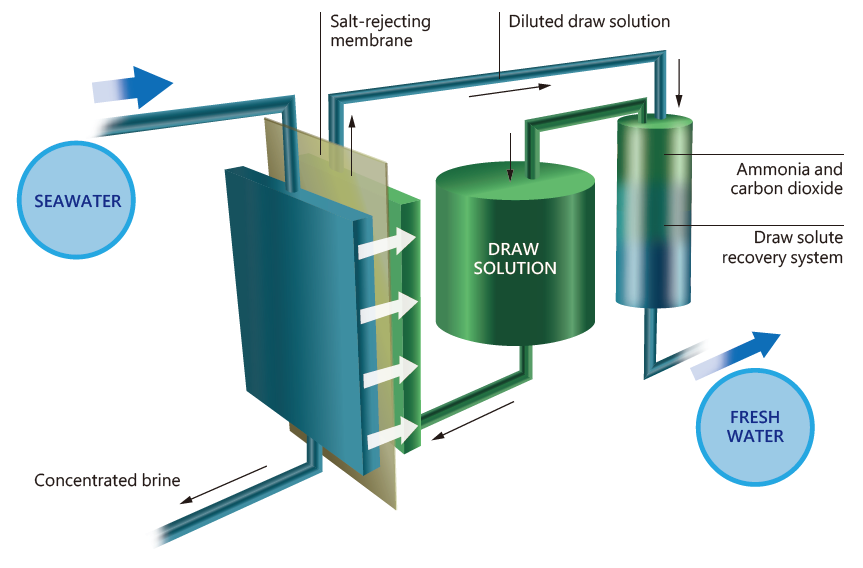

正滲透技術不需額外施加壓力,是一種低耗能濃縮技術。正滲透透過滲透壓差使水分子從低鹽濃度(低滲透壓)透過選擇性半透膜移動至高鹽提取液(高滲透壓)中,再藉由分離技術將提取液及過膜水分離與再生回用,具低耗能與低積垢傾向的效益,因此應用於水處理上能大幅提升功能穩定性及成本效益。圖7[14]為正滲透薄膜技術之基本配置圖。目前正滲透技術的關鍵在於薄膜的選擇與提取液的分離技術,薄膜需選擇高孔隙率與高選擇性以減少濃度極化與其他溶質擴散問題,而提取液的分離目前發展的趨勢是以改變提取液的溫度造成相變化,促使透過水與提取液分離。正滲透技術因有低能耗的優點,科學家持續發展相關技術,目前應用的領域包含海水淡化、鹵水濃縮與零排放等。

圖7、正滲透薄膜技術配置示意圖[14]

2.3脫鹽技術比較

比較前述討論之脫鹽技術之優缺點,如 表5所呈列,所呈現之適用水質、水回收率、脫鹽率與能耗數據,可能依實驗採用之水質條件差異將有不同的結果,但作為技術選用參考仍具有代表性。舉例而言,當目標廢水導電度小於10,000 µs/cm且較不著重於水回收需求,可評估使用電容脫鹽技術(CDI)處理廢水,其能耗較低且結垢與微生物生長問題較少,但其倒極時所產生的鹵水則需要再評估處理方式。在進行系統流程設計時,應依照水質特性與處理目標選用適合之處理技術 ,以得到符合成本效益的結果。

| 多效蒸發(MED) | 逆滲透(RO) | 電透析(ED) | 薄膜蒸餾(MD) | 電容脫鹽(CDI) | 正滲透(FO) | |

|---|---|---|---|---|---|---|

| 技術屬性 | 熱 | 薄膜 | 電化學+薄膜 | 熱+薄膜 | 電化學 | 薄膜 |

| 驅動力 | 熱or電 | 壓力差 | 電位差 | 蒸氣壓差 | 電位差 | 滲透壓差 |

| 適用水質(導電度) | >100,000 | <20,000 | <80,000 | <50,000 | 3,000~8,000 | <50,000 |

| 結垢 | 有 | 有 | 有 | 有 | 少 | 少 |

| 微生物 | - | 有 | 有 | 有 | 少 | 少 |

| 水回收率 | - | 70~90% | 80~90% | 50~70% | 40~75% | 35~60% |

| 脫鹽率 | 99% | ~90% | >85% | 80~90% | 70~80% | 50~70% |

| 能耗 | 116.3kWh/m3 | 1.5kWh/m3 | 1.1kWh/m3 | 2kWh/m3 | 0.6kWh/m3 | 2.5kWh/m3 |

| 技術成熟度 | 成熟 | 成熟 | 成熟 | 發展中 | 發展中 | 發展中 |

研究方法

3.1半導體廠放流廢水導電度水質分析

研究整理了許多關於降低水中導電度的脫鹽技術,接著我們需要了解廠區廢水水質特性以評估適用技術,期望處理後可達降導的目標。以較成熟技術世代廠區廢水作為研究目標並分析其水質,首先需繪製出廠區廢水處理的流程圖,再將水質與水量量測記錄下來,依循物質質量不滅定理,確認污染物在廠區內的質量平衡,找到主要貢獻來源之廢水。但導電度的物理意義為「溶液中含帶電離子的濃度」,因此水溶液的氫離子濃度(pH值)對於導電度讀值也有一定程度影響,在判斷極酸(pH<2)或極鹼(pH>11)的溶液中所含有的鹽份濃度可能就會有所偏頗。基於此考量 ,本研究除了量測廠區各股廢水的導電度數據,並增加「 總溶解固體」(Total Dissolved Solid, TDS)量測,來減少氫離子濃度對量測結果的影響,也同時探討導電度與總溶解固體兩者的相關性。

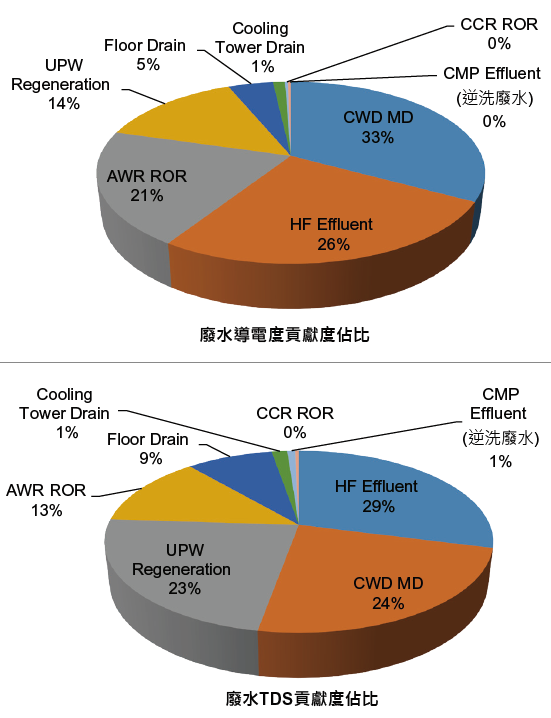

以導電度與總溶解固體計算之質量平衡,可獲得貢獻放流廢水導電度與總溶解固體之佔比,如 圖8,可以發現無論是以導電度或總溶解固體作為指標,主要貢獻來源為四股水源 : CWD氨氮系統產水(CWD MD-33%/24%)、純水系統樹脂再生廢水(UPW Regeneration-14%/23%)、氫氟酸處理廢水(HF Effluent-26%/29%)與酸性回收系統逆滲透膜濃縮水(AWR ROR-21%/13%)。因此,本研究之策略為著重於這幾股廢水作進一步的處理。

圖8、廠區各股廢水導電度與總溶解固體貢獻放流水之分配圖

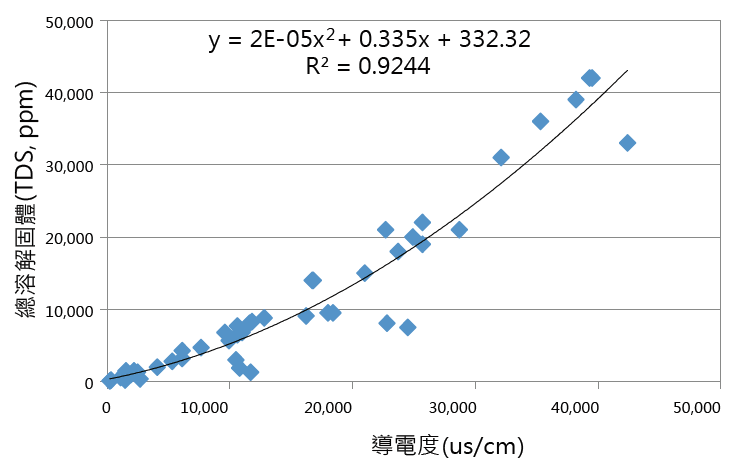

另一方面,以導電度與總溶解固體數據進行迴歸分析 ,如 圖9,可以發現兩者之間有近似於二次方程式的關係 (R2=0.92);因總溶解固體量測方式不易且容易有誤差,我們可透過此經驗方程式以導電度推估出總溶解固體。

圖9、導電度與總溶解固體(TDS)迴歸分析圖

3.2高導電度廢水降導處理與評估實驗

由上節的質量平衡分析得知,主要貢獻廢水導電度的為CWD氨氮系統產水(CWD MD)、純水系統樹脂再生廢水 (UPW Regeneration) 、氫氟酸處理廢水(HF Effluent)與酸性回收系統逆滲透膜濃縮水(AWR ROR)這四股廢水,將其水質水量分析後與放流廢水一同呈現,如 表6所示。本研究針對CWD氨氮系統產水與純水系統樹脂再生廢水,與工研院水科技研究組合作進行降導處理評估實驗,因兩股廢水之pH值屬極酸或極鹼,選擇用電透析技術處理有機會可達成同時回收水資源與回收酸鹼的雙重目標。

|

量測項目 |

單位 |

AWR ROR |

HF Effluent |

MD-CWD 處理水 |

純水系統樹脂 再生廢水 |

放流廢水 |

|

|---|---|---|---|---|---|---|---|

|

水量百分比註3 |

% |

5.3 |

37.7 |

11.1 |

9.9 |

100 |

|

|

氫離子濃度 |

pH(25℃) |

8.2 |

6.7 |

11.6 |

2.1 |

7.6 |

|

|

導電度 |

Conductivity |

μS/cm |

23,550 |

9,653 |

20,950 |

22,867 |

9,145 |

|

溶解性固體 |

TDS |

mg/l |

22,680 |

5,229 |

17,431 |

8,450 |

5,614 |

|

化學需氧量 |

COD |

mg/l |

460 |

160 |

350 |

<50 |

50 |

|

總有機碳 |

TOC |

mg/l |

170 |

64 |

83 |

7.6 |

76 |

|

總氮 |

T-N |

mg/l |

180 |

23 |

160 |

7.7 |

51 |

|

磷酸根 |

PO43- |

mg/l |

31 |

<0.1 |

28 |

<0.1 |

5 |

|

亞硝酸根 |

NO2- |

mg/l |

<50 |

<50 |

<50 |

<50 |

<50 |

|

硝酸根 |

NO3- |

mg/l |

<50 |

86 |

<50 |

<50 |

88 |

|

硫酸根 |

SO42- |

mg/l |

8,700 |

780 |

17,000 |

540 |

2,100 |

|

氟離子 |

F- |

mg/l |

6.6 |

12 |

57 |

1.4 |

11 |

|

氯離子 |

Cl- |

mg/l |

540 |

4,300 |

<500 |

5,600 |

2,100 |

|

鈉離子 |

Na |

mg/l |

3,800 |

2,100 |

9,800 |

2,500 |

1,900 |

|

鉀離子 |

K |

mg/l |

<50 |

<50 |

<50 |

<50 |

<50 |

|

鈣離子 |

Ca |

mg/l |

<50 |

540 |

<50 |

360 |

290 |

|

鎂離子 |

Mg |

mg/l |

<50 |

<50 |

<50 |

150 |

<50 |

|

氨根 |

NH4+ |

mg/l |

170 |

<50 |

<50 |

<50 |

<50 |

|

矽酸鹽 |

Total Silica |

mg/l |

<2 |

37 |

<2 |

80 |

35 |

|

鐵離子 |

Fe |

mg/l |

<0.5 |

<0.1 |

<0.5 |

<0.5 |

0.1 |

|

銅離子 |

Cu |

mg/l |

<0.5 |

0.3 |

<0.5 |

<0.5 |

0.2 |

|

錳離子 |

Mn |

mg/l |

<0.5 |

<0.1 |

<0.5 |

<0.5 |

<0.1 |

|

鋁離子 |

Al |

mg/l |

<0.5 |

<0.1 |

0.8 |

0.7 |

0.3 |

|

註3:水量百分比之以放流水量作為100%,計算該股廢水貢獻至放流之佔比 |

|||||||

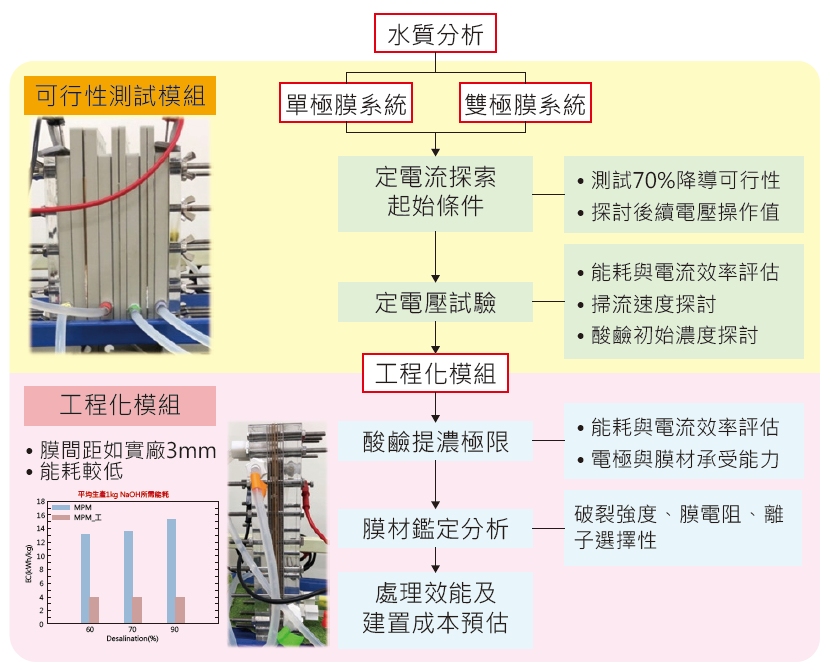

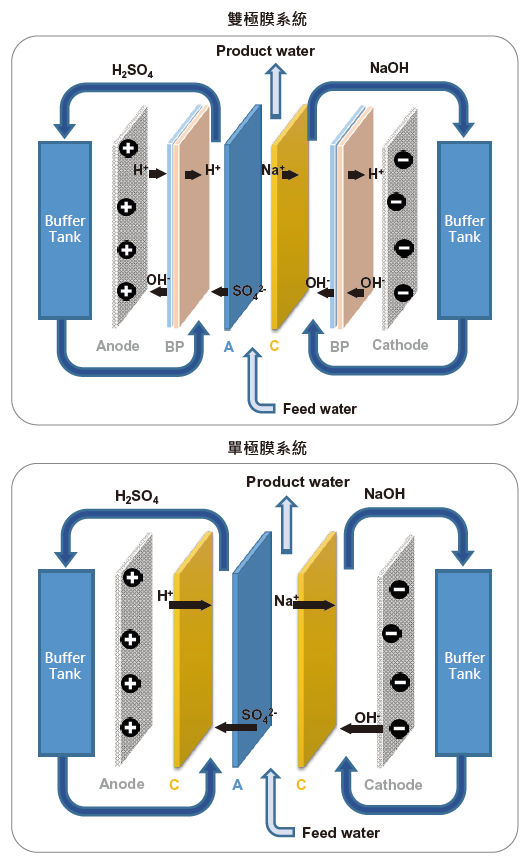

3.3高導電度廢水降導處理與評估實驗

實驗流程,如 圖10所示,第一步將水質特性分析完以後,設置兩種可行性測試模組:單極膜系統與雙極膜系統 (系統示意圖,如 圖11);單極膜模組是由陰、陽離子交換樹脂薄膜與陰陽電極交錯排列組成,透過極室液(硫酸與氫氧化鈉溶液)持續循環帶走廢水中的陰陽離子,降低廢水導電度;而雙極膜模組與單極膜不同處為靠近電極的薄膜替換為陰陽離子樹脂薄膜的複合材料能將水分解為氫離子與氫氧根離子,其分別與陰、陽離子形成酸與鹼,離子去除有機會可達90%以上,兩者皆可於去除導電度的同時回收產生酸與鹼等有價物。第二步驟為以降導電度70%作為測試目標,探討電流、電壓、能耗與電流效率等相關操作參數。第三步為工程化模組建立 : 由可行性測試結果選擇最佳操作參數(降導效率最佳與能耗最低),以此條件測試回收酸鹼可提濃之極限,同時也需考量能耗、電流效率與膜材耐受性;最後進行膜材鑑定分析,確認使用後膜材之膜電阻與離子選擇性等。

圖10、電透析處理高導電度廢水實驗設計流程

圖11、雙極膜與單極膜電透析系統示意圖

結果與分析

由 表5水質分析數據結果,可發現CWD氨氮系統產水水中離子主要是鈉離子(Na+)與硫酸根(SO42-),因此可預測回收後之酸鹼為氫氧化鈉(NaOH)與硫酸(H2SO4)為主;而純水系統樹脂再生廢水的離子組成主要為鈣(Ca2+)、鎂(Mg2+)、鈉(Na+)、氯(Cl-)、矽酸鹽(Silicate)等,成份較為複雜,需進行適當前處理流程後才可進行電透析處理。

4.1CWD氨氮系統產水以電透析法降導實驗結果

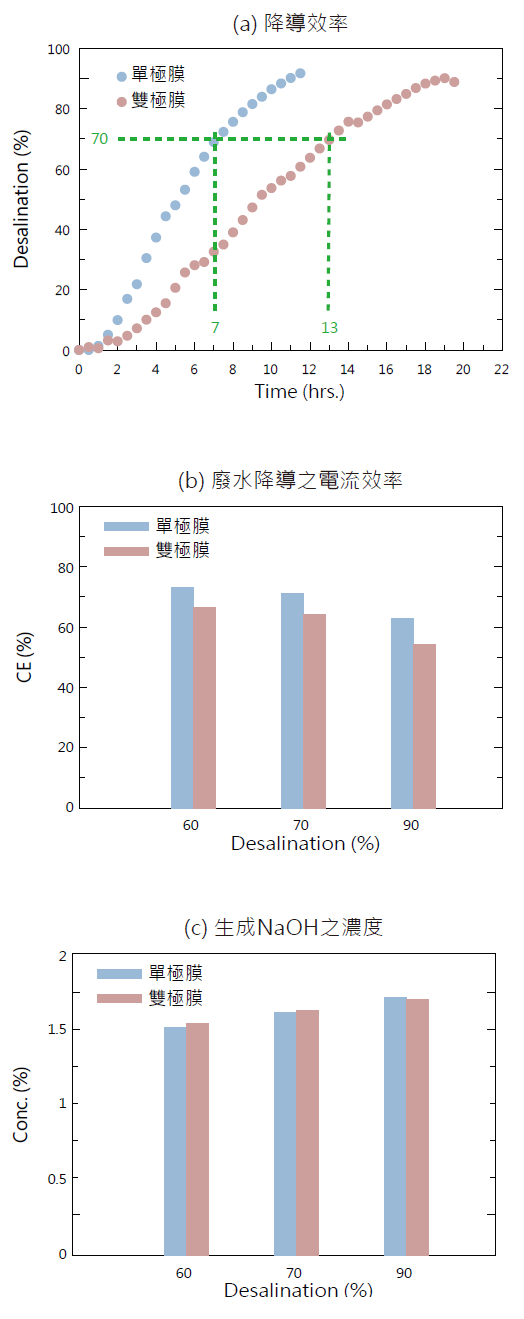

以定電壓5V、掃流速度6cm/s與固定有效膜面積176 cm2的單極膜與雙極膜電透析模組進行氨氮系統產水降導實驗,實驗結果,如 圖12所示。由 圖12(a)可發現 : 在相同條件下,若要達到70%脫鹽率雙極膜所耗費時間為單極膜的兩倍,且在不同脫鹽率下電流效率也較單極膜低,如 圖12(b),其原因為雙極膜模組內部因膜材數量較多,造成阻抗提升,但兩者產生之NaOH濃度相近。根據實驗結果 ,選定使用單極膜電透析模組作為CWD氨氮系統產水處理之工程化模組。

圖12、氨氮系統產水以單極膜與雙極膜電透析脫鹽測試結果

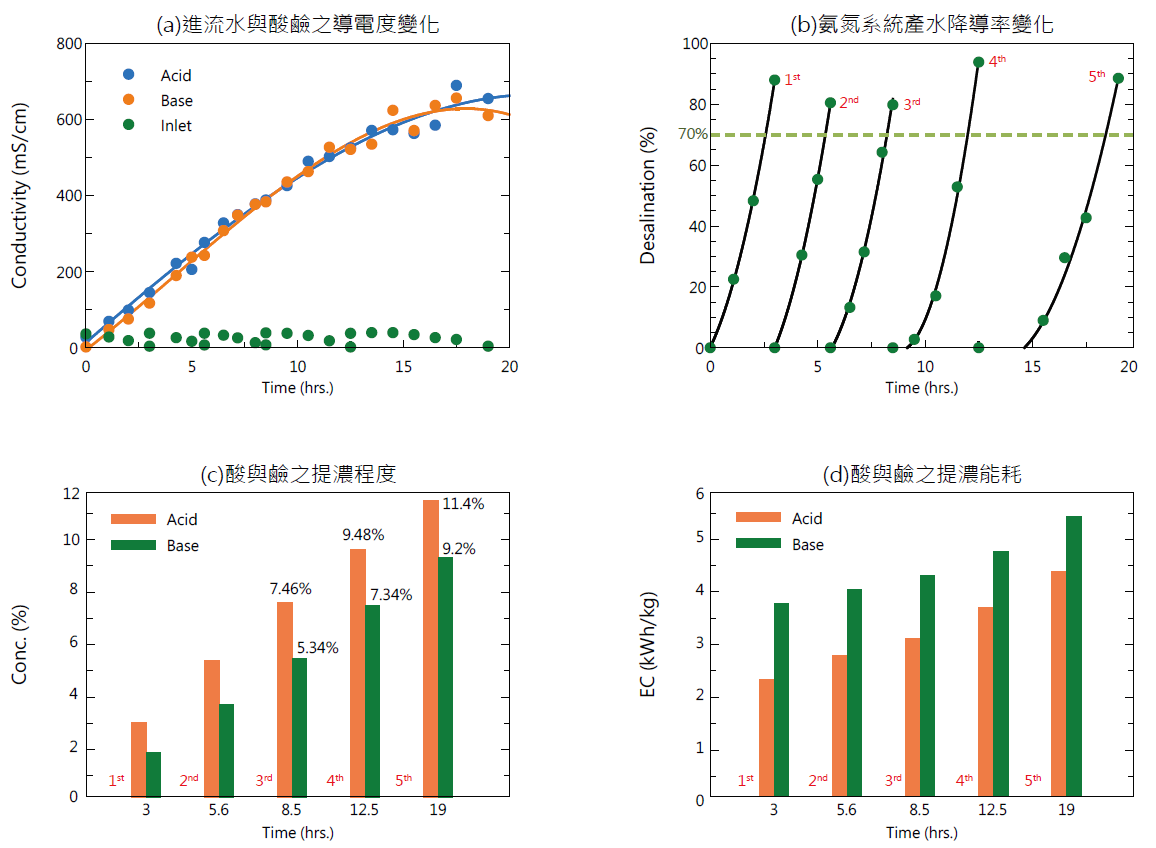

下一階段實驗為利用單極膜工程化模組,將氨氮系統產水導電度削減70%並在考量能耗效率的條件下將回收酸鹼濃度盡可能的提濃,測試後得到的實驗結果為 : 當進料廢水與酸鹼回收液體積比(Feed/Product)為5 : 1時,薄膜達到提濃極限,如 圖13;可以發現連續進料運轉五個批次後 ,回收酸鹼的導電度逐漸趨緩,代表薄膜表面可能有滲透壓產生或是有結晶物產生於薄膜,電壓不足以驅動離子透過薄膜,並且在第五個批次廢水降導率達70%的時間較第一批次已增加至兩倍時間,雖然回收酸鹼的濃度還是有持續上升,但在能耗已大幅增加。綜合考量能耗與電流效率 ,建議使用單極膜電透析模組進行四個批次的處理,維持70%以上的電流轉換效率,可將進料廢水降低至導電度約7000us/cm,同時並產生回收7% 氫氧化鈉8.82CMD與9%硫酸11.3CMD,所需耗費能源為8.3kWh/kg。

圖13、氨氮系統產水以單極膜電透析脫鹽與回收酸鹼測試結果

4.2純水系統樹脂再生廢水降導實驗結果

因純水樹脂再生廢水成份較為複雜,其水質評估結果為 : 若將陰陽離子樹脂混和之再生廢水一起處理,前處理的加藥將會貢獻更多廢水的導電度或總溶解固體,反而無法做到降低廢水導電度;但若將陰離子樹脂再生廢水獨立處理則可行性較高,透過化學混凝或電混凝方式去除矽酸鹽之後,再使用電透析方法將導電度降低。因此本研究以陰離子樹脂再生廢水降導處理為目標,透過電混凝進行前處理去除矽酸鹽,實驗數據如 表7呈現,處理後廢水矽酸鹽可降至3ppm(去除率達99%),水質達到可進電透析系統降導電度的處理標準。

|

量測項目 |

單位 |

陰離子樹脂再生廢水 |

|||

|---|---|---|---|---|---|

|

原水 |

pH調整後 |

電混凝法去除矽酸鹽類 |

|||

|

氫離子濃度 |

pH(25℃) |

12.3 |

9.5 |

9.46 |

|

|

導電度 |

Conductivity |

μS/cm |

43,600 |

24,400 |

23,100 |

|

磷酸根 |

PO43- |

mg/l |

10 |

4.77 |

1.36 |

|

亞硝酸根 |

NO2- |

mg/l |

2 |

1.5 |

0.75 |

|

硝酸根 |

NO3- |

mg/l |

105 |

173 |

62.8 |

|

硫酸根 |

SO42- |

mg/l |

2,290 |

18,031 |

17,324 |

|

氟離子 |

F- |

mg/l |

12.3 |

26.7 |

59.2 |

|

氯離子 |

Cl- |

mg/l |

1,167 |

1,898 |

1,141 |

|

鈉離子 |

Na |

mg/l |

6,790 |

7,603 |

7,643 |

|

鉀離子 |

K |

mg/l |

6.18 |

8.26 |

3.83 |

|

鈣離子 |

Ca |

mg/l |

6.01 |

0.54 |

0.57 |

|

鎂離子 |

Mg |

mg/l |

1.26 |

0.12 |

0.13 |

|

氨根 |

NH4+ |

mg/l |

N.D |

N.D |

N.D |

|

矽酸鹽 |

Total Silica |

mg/l |

534 |

466 |

3.01 |

|

鐵離子 |

Fe |

mg/l |

0.025 |

0.025 |

0.005 |

|

銅離子 |

Cu |

mg/l |

0.004 |

0.004 |

0.012 |

|

錳離子 |

Mn |

mg/l |

N.D |

N.D |

N.D |

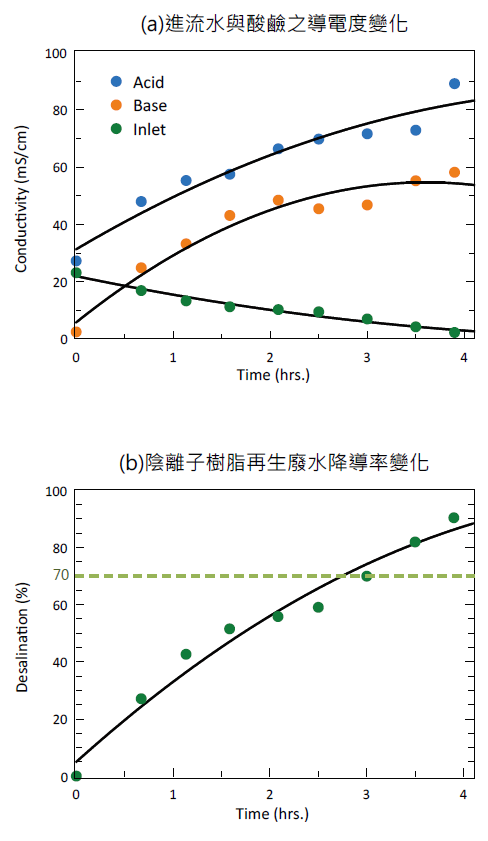

依照氨氮系統產水測試結果得知,單極膜電透析模組較雙極膜模組能耗效率較好,因此陰離子樹脂再生廢水也選用單極膜作為工程化模組。同樣以定電壓5V、掃流速度6cm/s與固定有效膜面積176cm2的單極膜電透析模組做降導實驗,實驗結果如 圖14所示,可以發現在進流廢水與酸鹼回收液體積比為1 : 1時,薄膜處理即達到提濃極限,因產生的回收酸鹼導電度上升斜率已趨緩,若再執行第二個批次的處理,所需的處理能耗會增加;另外,降導的成果為三小時可降低92%導電度(由23,000us/cm降至2,000 us/cm),可惜的是所產生的回收酸、鹼濃度僅1.8%與1.1% ,受限於回收酸鹼的提濃極限,此股廢水的回收酸鹼效益並不如預期。

圖14、陰離子樹脂再生廢水以單極膜電透析脫鹽與回收酸鹼測試結果

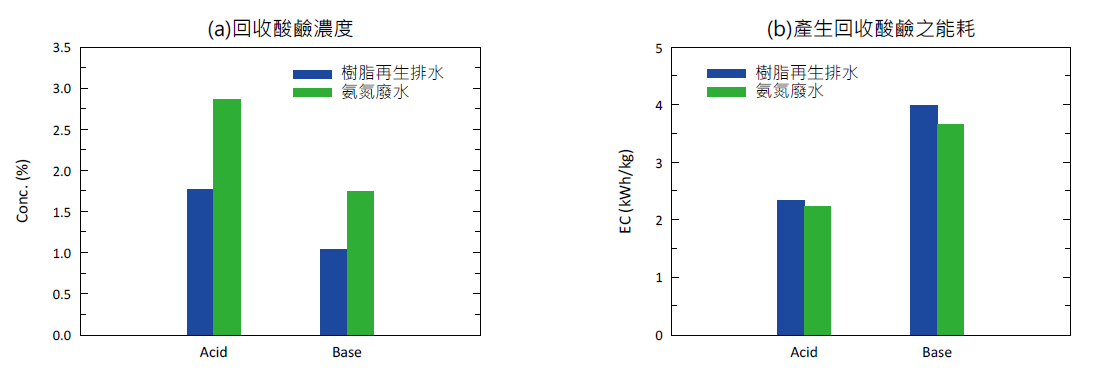

另一方面,若以相同實驗條件(廢水降導率70%)比較氨氮系統產水與陰離子樹脂再生廢水用單極膜電透析模組處理的結果,可以發現在產生回收酸鹼的效益上是氨氮系統產水的結果較好,如 圖15,產生的酸鹼濃度是樹脂再生廢水的約兩倍,所花費的能耗也較低,若以回收酸鹼為目的考量,氨氮系統產水的效益就相對較高。因電透析法也屬於薄膜分離的技術,基於質量不滅定律,當進流水的成分越複雜,則分離的困難度越高,因此樹脂再生廢水利用單極膜電透析法處理,雖可使得出流水的導電度降低至2000us/cm,但產生回收酸鹼的處理卻也還是另一個待解決的問題,因廢液導電度已高達100,000us/cm,建議後續流程可使用熱處理方式將水與鹽類分離,以達到去除廢水中鹽分的目的。

圖15、氨氮系統產水與陰離子樹脂再生廢水使用單極膜電透析模組達降導率70%之效益比較圖 (a)回收酸鹼濃度 (b)產生回收酸鹼之能耗

結論與未來展望

本文探討現今已發展成熟與發展中之廢水脫鹽與降導電度技術,比較各項技術之優劣與適用性,並分析半導體廠房實際排放廢水,找出貢獻鹽份與導電度的主要來源並進行降導測試,期望可有效降低半導體廠排放廢水對生態環境的影響。利用廠區廢水中污染物質量平衡計算的方法 ,找出主要貢獻來源為CWD氨氮系統產水與純水樹脂再生廢水,其總溶解固體與導電度分別佔排放廢水的24%、23 %與33%、14%;並與工研院水科技研究組合作針對此兩股廢水進行降導實驗,依照導電度水質與其他水質特性,同時考量濃縮後的濃縮液的處理,選擇使用電透析技術進行,兼顧水資源回收與酸鹼溶液回收。

透過實驗測試,使用單極膜電透析模組去除CWD氨氮系統產水與陰離子樹脂再生廢水較雙極膜模組能耗較低,且降導效率更佳 : 氨氮系統產水與酸鹼回收液體積比以4 : 1的比例進行,可獲得最適化的結果-70%以上的電流轉換效率與廢水降導率達70%(導電度約7000us/cm),同時產生7%氫氧化鈉8.82CMD與9%硫酸11.3CMD,而所需耗費能源為8.3kWh/kg。另一方面,陰離子樹脂再生廢水與酸鹼回收液體積比為1 : 1的條件下,可獲得90%以上的降導率(由原本23,000us/cm降至2,000us/cm),但所產生的回收酸、鹼濃度僅1.8%與1.1%,受限於水質特性導致回收酸鹼提濃濃度受限,此股廢水的回收酸鹼效益並不高。因樹脂再生廢水的成分複雜,若單使用電透析處理分離提濃,雖導電度可提高約10倍(大於100,000us/cm),但作為回收酸鹼純度不足,因此建議此股廢水可藉由電透析提濃,後續可評估使用熱處理方式將水與鹽類分離,以達到去除廢水中鹽分的目的。

經過本次研究,將氨氮系統處理水與純水陰離子再生廢水以電透析技術處理降低廢水導電度,預估放流廢水可由9145us/cm下降至約7000us/cm(其中約1500us/cm的降導來自於氨氮系統處理水再處理,其餘600us/sm來自於純水陰離子再生廢水再處理),雖然離目標「排放廢水對環境零衝擊」還有一大段距離,但我們將持續探索新的水處理技術與不斷地進行研究與創新,將各股高導電度廢水各個擊破,找到符合經濟成本與對環境友善的最適化廢水處理方法,達到永續經營、社會共好。

參考文獻

- 新竹科學工業園區新竹園區下水道可容納排入之水質標準。

- 中部科學園區管理局(臺中園區)污水下水道系統納管水質標準暨收費標準。

- 南部科學園區台南園區暨高雄園區污水下水道容許標準暨收費標準。

- Ya-Ching Lee, Liang-Ming, Whang, Minh Huy Ngo, Te-Hao Chen and Hai-Hsuan Cheng.〝Acute toxicity assessment of TFT-LCD wastewater using Daphnia similis and Crprinus carpio.〞(2016)。

- Bernat, Xavier del Hoyo, Oriol Gibert, Roger Guiu and Joana Campos.〝The economics of desalination for various uses.〞(2010).

- 《科學發展》2009年6月,438期,32~39頁。

- 薄膜科技的應用:最小心眼的薄膜–逆滲透膜與奈米濾膜。

- Toray Industries, Inc., 2012.

- Source : Baker, 2004.

- Water 2013, 5, 94-196.

- Environ. Sci. : Water Res. Technol., 2019,5, 1202-1221.

- Desalination and Water Treatment, 2015, 1.

- F.A. AlMarzooqi, et al., Desalination 342(2014)3-15.

- 張浩銘、陳孝行,「正滲透薄膜程序的現況與挑戰」,108年11月,中華民國環境工程學會電子報「水資源管理與再利用」。

留言(0)