摘要

壓縮空氣系統節能技術演進與整合

Keywords / Multi-LAN Control,Compressed Air System Energy-Saving,Internet of Things and Big Data Analysis

前言

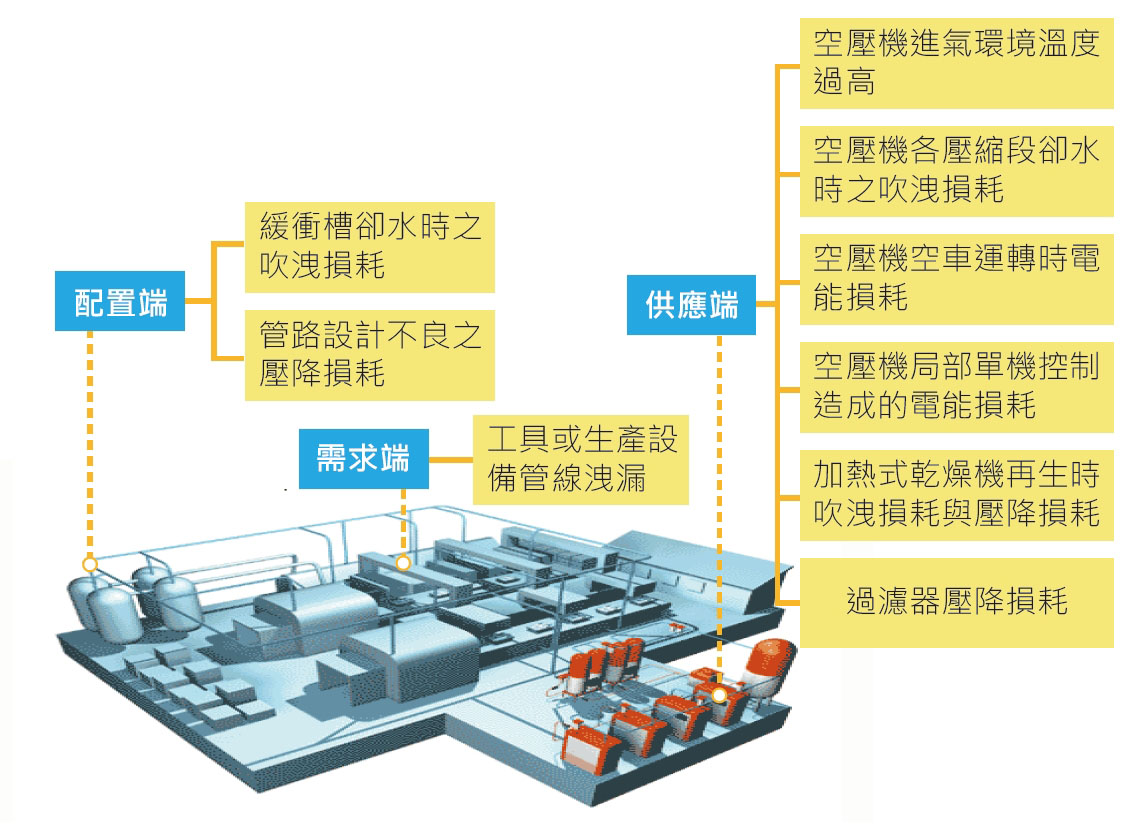

節電節氣在全球為相當火熱的議題,尤其半導體製造工業為技術密集和高耗能產業更需以身作則積極尋求節能方案和節能技術並有效地管理能源使用。廠務的壓縮空氣系統為工業上必須且重要的輔助系統,在台灣積體電路製造股份有限公司上使用極為廣泛。為了使節能最大化,分析壓縮空氣系統的能源使用是非常重要。一般而言,壓縮空氣系統包含供應端(空壓機、乾燥機、過濾器)、配置端( 緩衝槽、管路)及需求端(工具、生產設備)。如 圖1,常見供應端的能耗來源為:空壓機進氣環境溫度過高、空壓機各壓縮段卻水時之吹洩損耗、空壓機空車運轉時電能損耗 、空壓機局部單機控制造成的電能損耗、加熱式乾燥機再生時吹洩損耗與壓降損耗、過濾器壓降損耗。常見配置端的能耗來源為:緩衝槽卻水時之吹洩損耗、管路設計不良之壓降損耗。常見需求端的能耗來源為:工具或生產設備管線洩漏。根據美國能源部(DOE)對能源費用的調查與分析,真正用於生產有關的只有60%,其餘40%是浪費掉的 : 25%起因於洩漏,15%則是假性需求[1]。洩漏或假性需求指的是對製程生產毫無助益的壓縮空氣需求或電能未完全用於產氣,若以此定義檢視壓縮空氣系統,則供應端的空壓機顯然為最大能耗來源。因此本文先針對供應端空壓機使用各種方法進行能耗改善,最後嘗試導入新的物聯網大數據分析控制概念進一步提升整體壓縮空氣系統節能效益。

圖1、壓縮空氣系統能耗來源示意圖

文獻探討

2.1供應端空壓機節能技術理論背景

2.1.1 空壓機機房環境溫度探討

如 圖2,由熱力學的空氣飽和含水率與溫度之關係圖知 : 在不同溫度下,空氣中水份含量與溫度成正比(例如 : 35℃下飽和含水率為39g/m3;30℃下飽和含水率為30g/ m3)。代表著空壓機吸入外界空氣進行壓縮時,會因為環境溫度的高低有不同水分含量進而影響到產出壓縮空氣中水氣與空氣之比例。

圖2、空氣飽和含水率與溫度之關係圖

文獻[1]指出一般空壓機房內所容許的環境溫度約是5 ℃~40℃,而最理想的狀態是在20℃~30℃之間。當環境溫度低於5℃時,管路與閥件會結冰,潤滑機油流動性很差(在環境溫度低於-10℃時必須額外添加抗凍劑)會造成空壓機當機;而一旦機房內的環境溫度過高(如超過35℃以上),此時空壓機吸入的高溫空氣因其密度下降、含水量增加致使空壓機產出的壓縮空氣量會減少,所以欲達到相同產量的壓縮空氣下,空壓機就必須耗費更多的能源。此外,文獻[2]亦指出空壓機入口溫度每提高10℃會減少壓縮空氣產量2~3%且耗電量會增加1~3% 。因此適當的空壓機房環境溫度對空壓機節能是非常重要的。

2.1.2 空壓機卻水吹洩探討

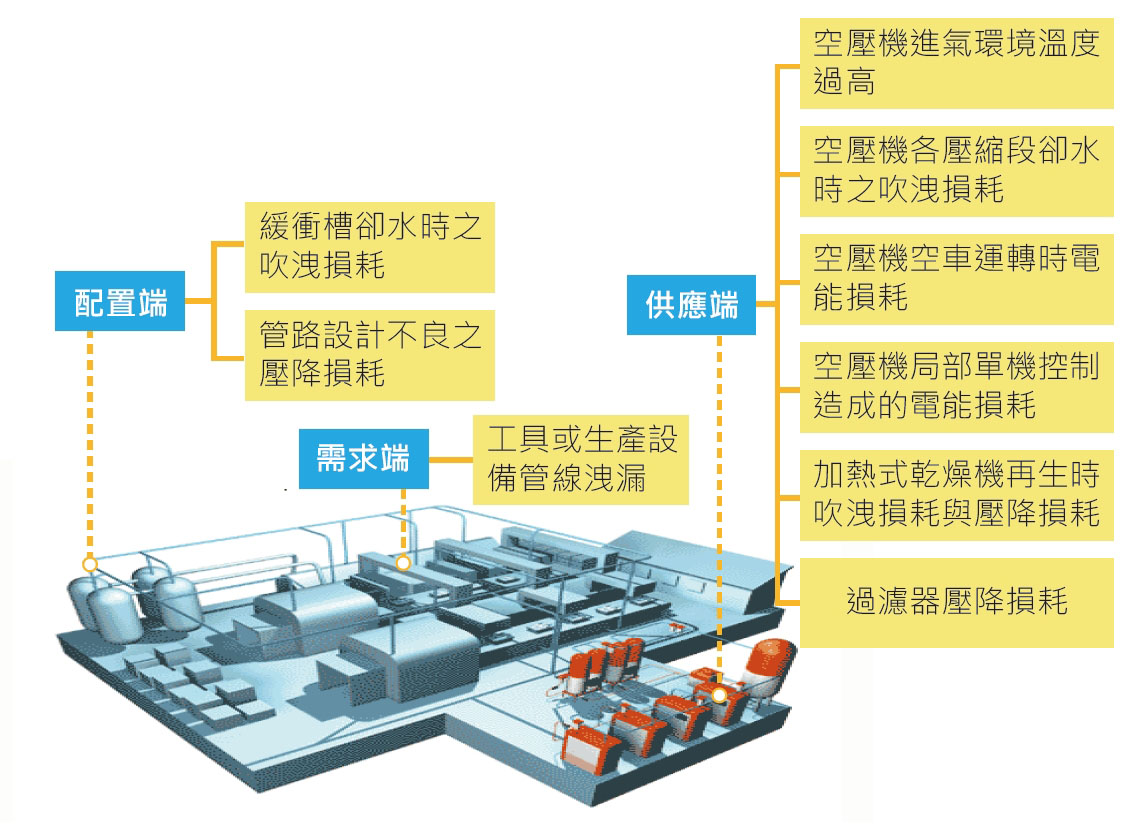

在壓縮空氣系統中,空氣經過空壓機壓縮以後達到飽和空氣的狀態,原先空氣中多餘的水分會析出即為冷卻水。此液態水若不即時排除會沿著空氣管路送至後端的乾燥機造成額外的吸附劑吸水負擔減少使用壽命和增加乾燥機加熱再生除水能耗,因此卻水器在空壓機上是不可或缺的。傳統上排除冷卻水作法為手動常開卻水器球閥使其持續排放,但文獻[3]指出這種錯誤的卻水器使用方式會使壓縮空氣和冷卻水一起排出造成卻水吹洩排放損失,如 表1,4mm的卻水器排放洞直徑於6kg/cm壓力且每年8,000hr運轉情況下卻水吹洩,每年將浪費NTD117,000元的電費,故如何正確的使用卻水器對空壓機節能是非常重要的。

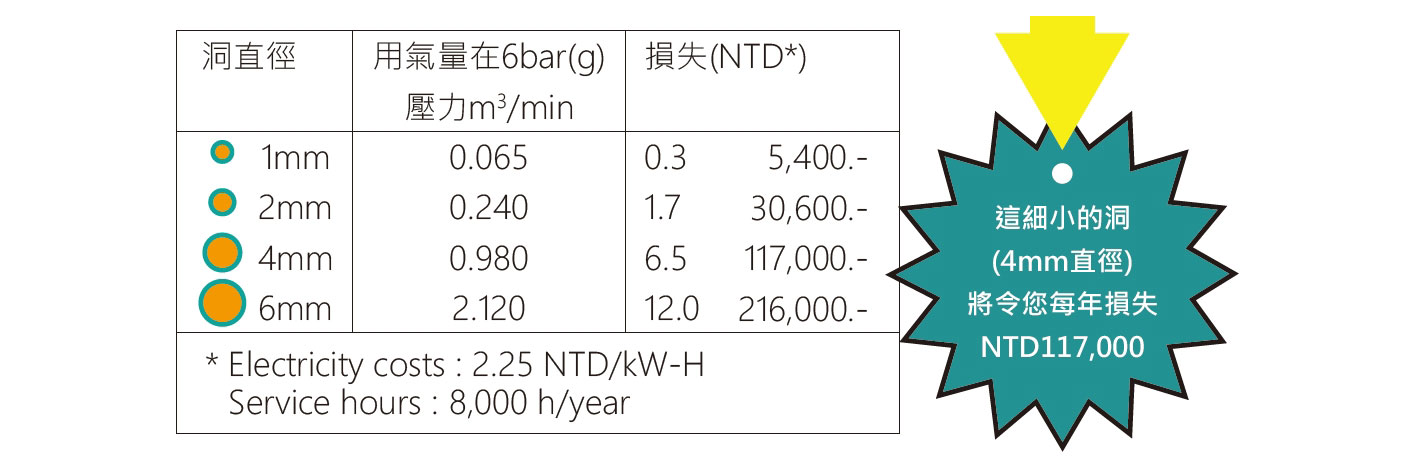

因此欲改善空壓機卻水吹洩損耗,文獻[3]建議使用自動卻水器排水。如 圖3,其可分為液位控制排水和時間控制排水。一般市面上常見的自動卻水器型式為機械浮球排水、時間控制電磁閥排水和電子感應液位控制排水。至於如何選用自動卻水器需依照低投資成本、長效使用壽命和最低服務保養需求的經濟考量出發。

圖3、卻水器排水系統之分類

2.1.3 空壓機控制模式探討

文獻[4]指出壓縮空氣系統的空壓機控制模式會隨著系統中空壓機的型式、空壓機的台數及工廠用氣的變化程度而有不同的搭配,茲以單機控制與多機控制兩大類分述如下:

① 單機控制包括

- 空車/重車控制(Unload/Load):在運作上其實是類似於ON/OFF的一種控制方式,它與ON/OFF控制間唯一的差別就在於系統壓力到達高壓設定點時ON/OFF控制是對空壓機進行停機的動作,而空車/重車控制則是對空壓機進行卸載的動作,停止壓縮空氣的製造與輸出但此時空壓機的驅動馬達還是保持在運轉的狀態。雖然說空車/重車控制可以減輕空壓機因頻繁啟停所帶來的損壞威脅,但是由於空車卸載時驅動馬達還是持續保持運轉但停止供氣,因此仍會有15%∼35%的耗電量,就能源的觀點上是相當不經濟。

- 容調控制(Volume Control):利用調整空壓機進氣閥門的開度,藉此來調節空氣進入空壓機的空氣量以改變空壓機輸出排氣量的方式來維持系統壓力的穩定。也就是說當系統壓力較高時,此時進氣閥門開度會變小以減少輸出排氣量;當系統壓力較低時,此時進氣閥門開度會變大以增加輸出排氣量。此種控制方式可帶來穩定系統壓力的優點,對於離心式空壓機來說可有效防止高壓低流的喘振(Surge)現象發生。

- 變頻控制(Variable Frequency Control):空壓機內需裝有變頻控制器,其依據壓縮空氣系統的實際用量進行演算並向驅動馬達下頻率調整的指令以調整電源頻率來改變驅動馬達的轉速(頻率越高轉速越快;頻率越低轉速越慢)藉此改變輸出排氣量。由於此種控制方式的驅動馬達轉速是會隨著系統的實際用量隨時進行調整,比起其他控制方式來說可減少因空車所造成的能源損失。惟使用變頻控制的空壓機需裝有變頻控制器且所用之驅動馬達必須為價格較高的變頻式馬達,會增加建置工廠的成本。

② 多機控制包括

- 手動控制(Manual Control):依照實際系統的使用狀況,根據瞬時用量估算手動啟動或關閉多台空壓機。此種控制方式由於是透過人為判斷的方式來進行切換控制,因此很容易會因為人為的疏忽而出現有多台空壓機同時處在空車的狀況。一旦系統空車的台數越多以及空車的時間越久,相對所產生無謂的能源消耗也就越高。

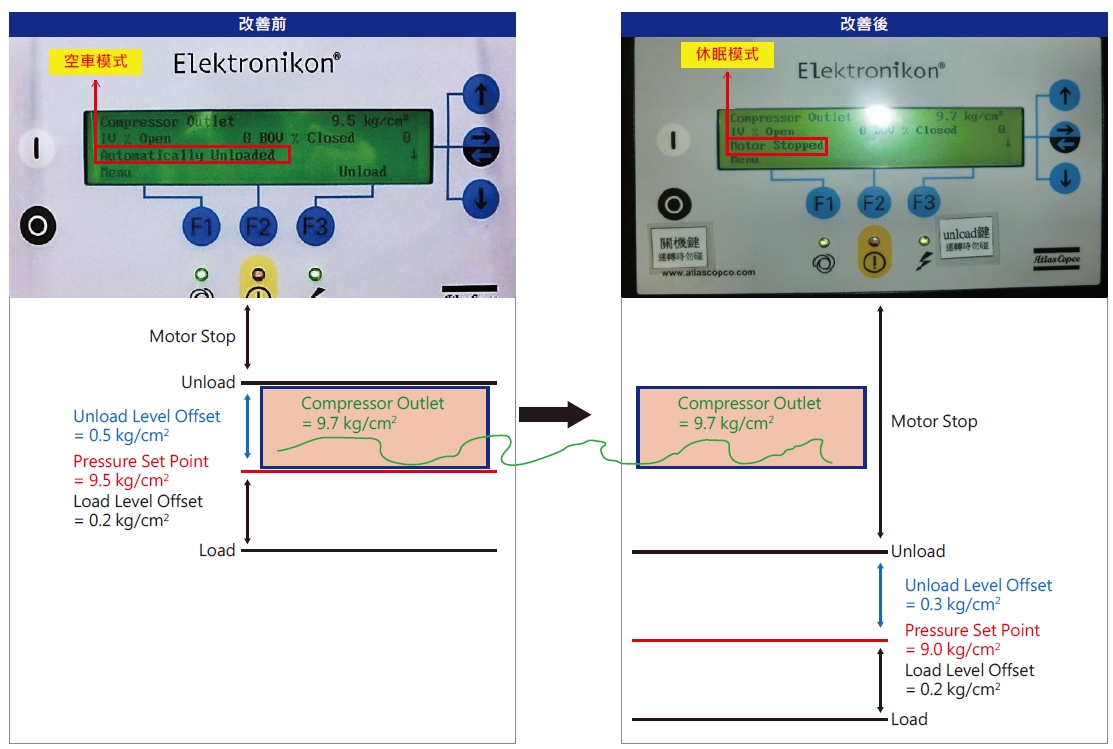

- 休眠控制(Motor Stop):透過修改空壓機的追壓設定點使其成為休眠模式當備機,平時類似停機零耗電,但遇線上運轉空壓機異常跳機有壓降時,如系統壓力持續掉到低於休眠備機的追壓設定點,備機就會啟動支援供氣。

- 主供/副供控制(Master-Slave Control):使用壓力階梯設定方式,一台運轉中空壓機當副供,其壓力設定點等於空壓機主管壓力,藉由入口閥和排氣閥的部分開關調節控壓;其餘運轉中空壓機當主供,壓力設定點高於空壓機主管壓力,入口閥最大開度和排氣閥最大關度使其為重車全載狀態供氣。

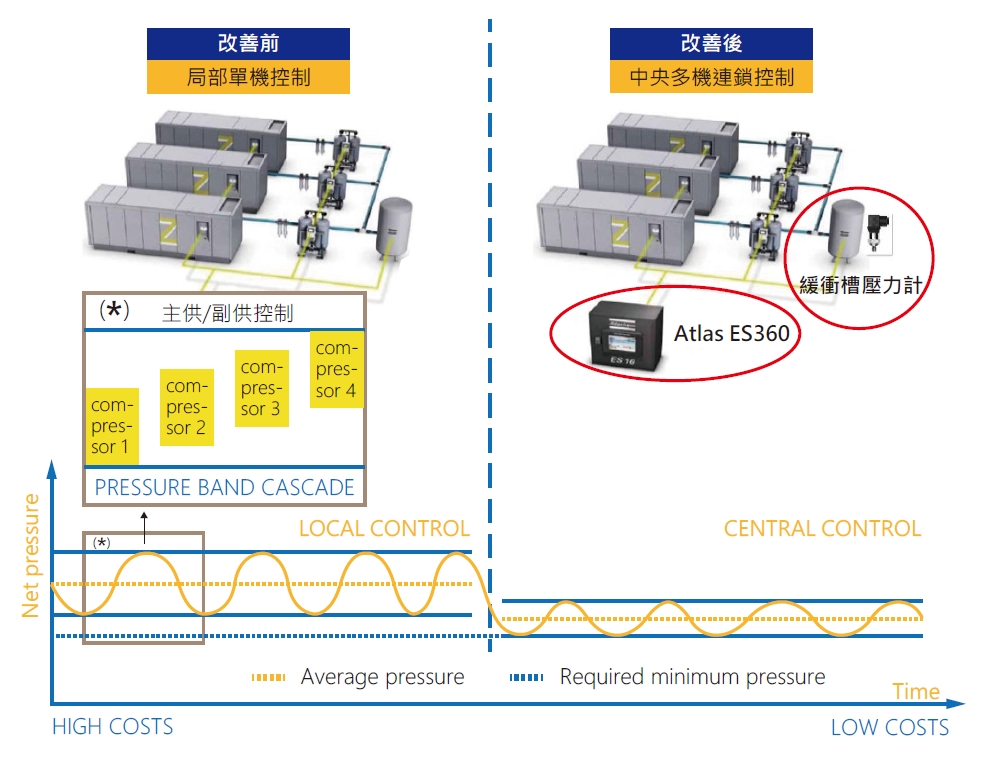

- 中央多機連鎖控制(Multi-LAN Control):引入微電腦控制器至壓縮空氣系統,其會將實際的用氣資訊進行數據運算處理,待處理完畢後微電腦控制器會向每一台空壓機機下達開機或關機的指令。由於此種控制方式,微電腦控制器會將原先各別執行空/重車的每台空壓機只集中整合成一台或兩台,其餘的空壓機不是全載運轉不然就是關機,因此可有效減少因空車台數過多所造成的能源浪費問題。一般來說,此種控制方式非常適合使用於廠內用氣變化較大的場合,其所表現出來的節能效果將會十分優異。

研究方法

3.1空壓機機房環境溫度改善方法

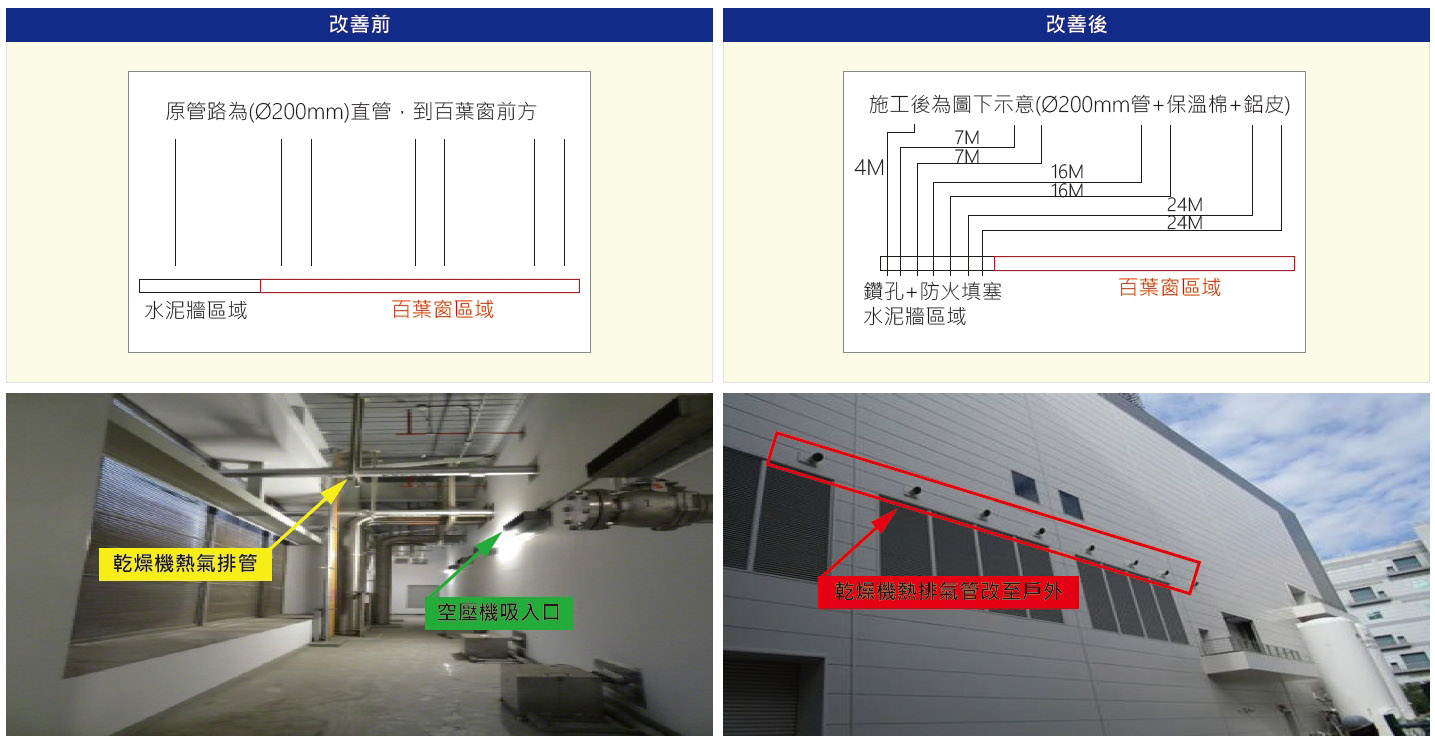

本研究先利用熱顯像儀(Fluke TiX580)找出可能造成空壓機機房環境溫度過高的熱源,確認乾燥機再生時的熱排氣為造成環境溫度過高的熱源後,接著檢視廠房硬體設計是否有不良之處,發現乾燥機熱排氣管與空壓機吸入口均設計於建築物內部管道間,乾燥機再生時排放熱氣會積蓄於管道間內使空壓機吸入高溫高濕之空氣進而影響空壓機壓縮效能。為了達到文獻所述理想之空壓機房環境溫度20℃~30℃,需移除熱源同時改善乾燥機熱排氣管設計不良之處,故發包施作乾燥機熱排氣管改善工程將乾燥機熱排氣管由建築物內部管道間移出至戶外,如 圖4。

圖4、乾燥機熱排氣管改善前後圖

3.2空壓機卻水吹洩改善方法

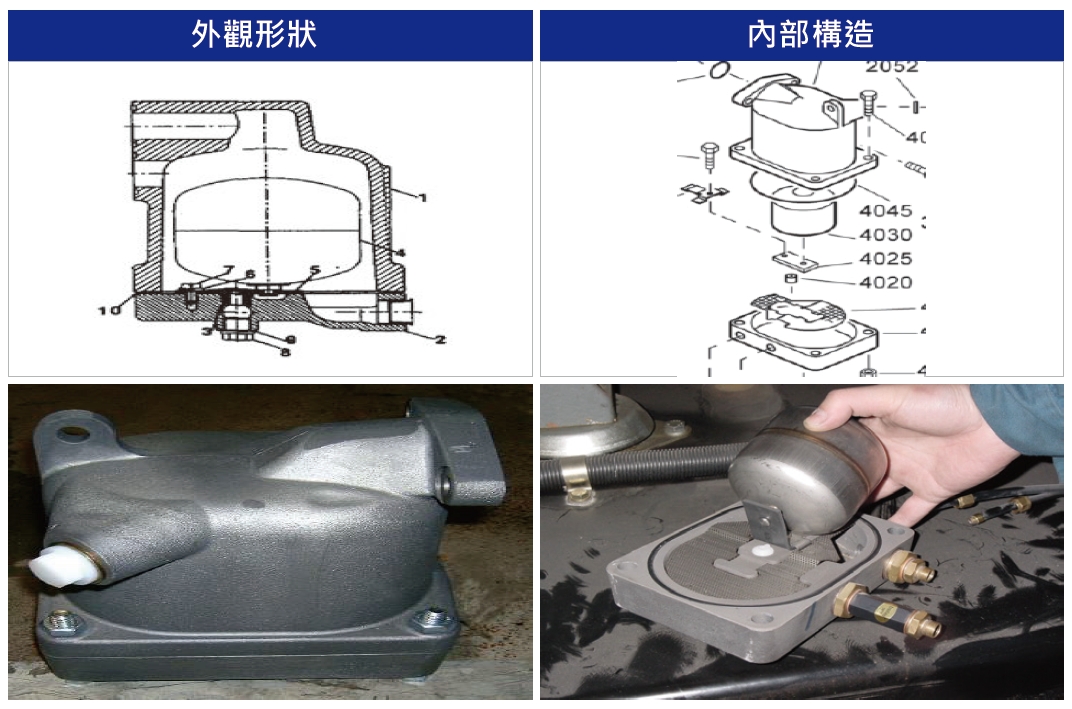

本研究使用的Atlas ZH900型(60Hz/1250Hp/8000 CMH)空壓機為三段壓縮離心機有三段管徑為3/4"的卻水管,卻水吹洩壓力分別為1、4、7kg/cm2,其卻水手閥開度常開20%排放冷卻水,為了改善此卻水吹洩,依照文獻探討,我們選擇安裝無需額外耗電的機械浮球式自動卻水器,如 圖5。其原理利用浮球控制,當液位達到上限時,浮球上昇頂開閥門,開啟排放閥而將冷凝水排除,而當浮球下降至低液位時,再將閥門關閉。

圖5、機械浮球式自動卻水器外觀形狀和內部構造圖

3.3空壓機控制模式精進方法

3.3.1 空車/重車控制→休眠控制

閒置空車運轉空壓機即主馬達轉子仍然運轉但空壓機為不供氣狀態,會有15%∼35%的耗電量。如文獻探討,我們嘗試使用空壓機另外一種內建模式:休眠控制 ,將非供應中的閒置空車運轉機台設定為備機使用。於2016~2017年間在不變更供氣中空壓機主管壓力下(Compressor Outlet=9.7kg/cm),如 圖6,我們漸進式修改空車運轉空壓機的參數設定:壓力設定點(Pressure Set Point) : 9.5kg/cm2→9.0kg/cm2和空車偏移量(Unload Level Offset) : 0.5kg/cm2→0.3kg/cm2,將控壓區間從空車區間(Pressure Set Point~Unload)改到休眠區間(Unload~Motor Stop),使閒置空車運轉機台由空車/重車控制改為休眠控制達到零能耗,最後經由tsmc Module/FAC用電量報表系統撈取CDA(Clean Dry Air)之能源轉換係數(Energy Conversion Factors, ECF)數據計算改善前後之效益。

圖6、空壓機內建模式與參數設定示意圖

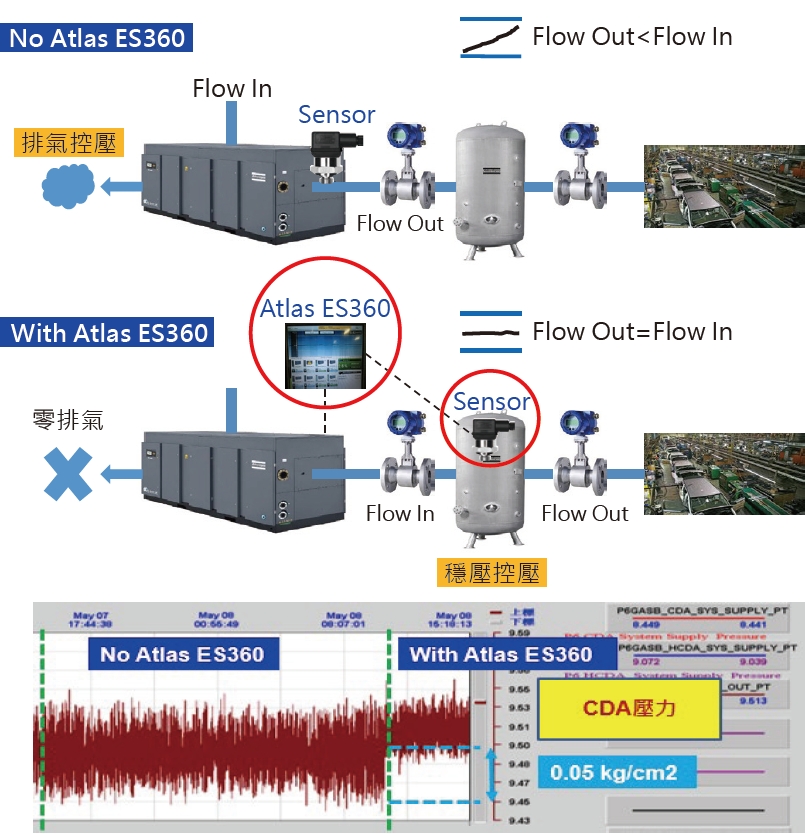

3.3.2 單機控制→多機連鎖控制

前一節我們已針對非供應中閒置運轉機台進行有效能源管理,現在將討論運轉中空壓機的群組控制模式改善。台積電F14B廠於建廠時運轉中空壓機即使用主供/副供控制和容調控制,然而此兩種模式畢竟是空壓機各自控壓而非整體系統的控壓,如 圖7局部單機控制。 2018年我們根據文獻[5]的評估於壓縮空氣系統嘗試導入有物聯網大數據分析概念的Atlas ES360中央控制器及改變控壓點將壓力計(Sensor)位置移至緩衝槽,然後將供應端空壓機連線至中央控制器由其統一下指令調控,如 圖7中央多機連鎖控制。最後經由tsmc Module/FAC用電量報表系統撈取CDA之能源轉換係數ECF數據計算改善前後之效益。

圖7、局部單機控制與中央多機連鎖控制示意圖

結果與討論

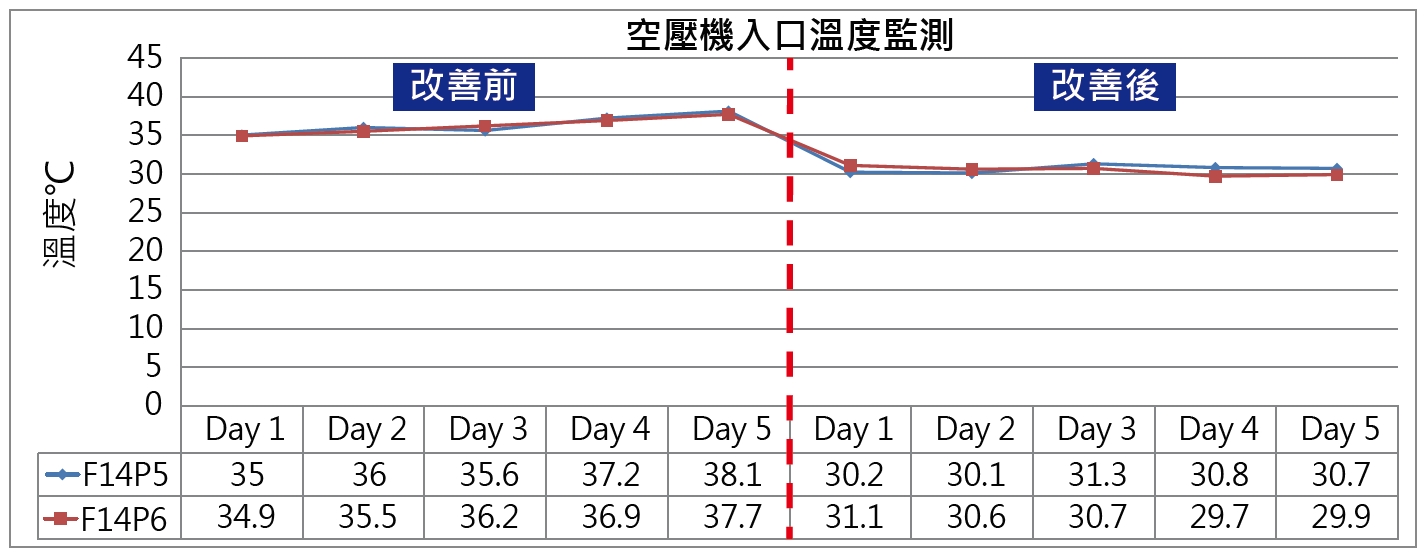

4.1空壓機機房環境溫度改善結果

如 圖8熱排氣管改善前後,由熱顯像儀量測空壓機入口溫度約由35℃降至30℃。進行此改善工程可降低空壓機機房環境溫度5℃,由文獻[2]經驗式推估約可提升壓縮效能1%。當時台積電F14B廠共運轉9台Atlas ZH900型(60Hz/ 1250Hp/8000CMH)離心式空壓機,一年可節省電量 :

1250Hp×0.746×24hr×9×1%×365天=735183kWh= 735,183度,若以1度2.5元計算,一年可省下 : 1,837,957元

圖8、熱排氣管改善前後之空壓機入口溫度監測圖

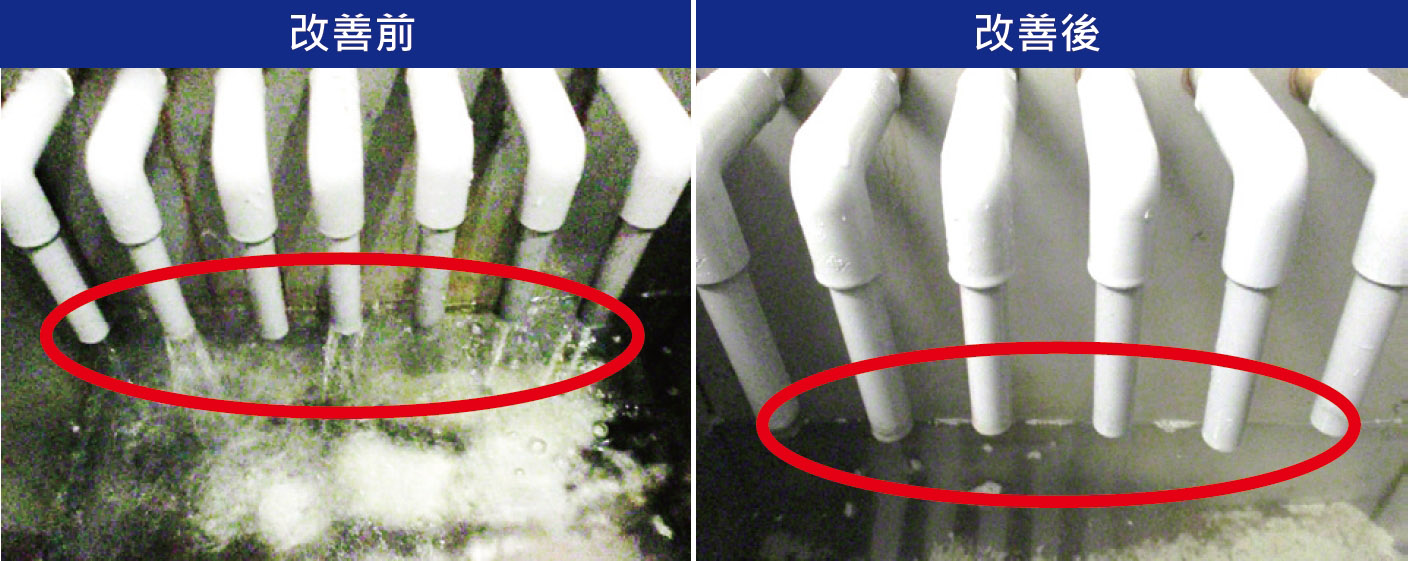

4.2空壓機卻水吹洩改善結果

我們關閉常開20%的卻水手閥改由機械浮球式自動卻水器排水,觀察改善前後的空壓機排水狀況有明顯變少,如 圖9。當時台積電F14B廠共運轉12台Atlas ZH 900型離心式空壓機,一年可節省氣量 : 34CMH×12= 408CMH,此相當於省下1台Atlas ZH900型離心式空壓機產氣量的5%。

圖9、改善前後的空壓機排水狀況

4.3空壓機控制模式改善結果

4.3.1 空車/重車控制→休眠控制之效益

撈取2015~2017年間台積電F14B廠的CDA之能源轉換係數ECF數據計算(取自tsmc Module/FAC用電量報表系統)並經由經濟部工業局107年度產業自願性節能減碳績效查訪報告[6]之CDA查核項目驗證空車/重車控制改成休眠控制後 ,CDA_ECF均有下降,共節省電量 : 18,661,937度,若以1度2.5元計算,一年可省下 : 46,654,842元。

4.3.2 單機控制→多機連鎖控制之特色和效益

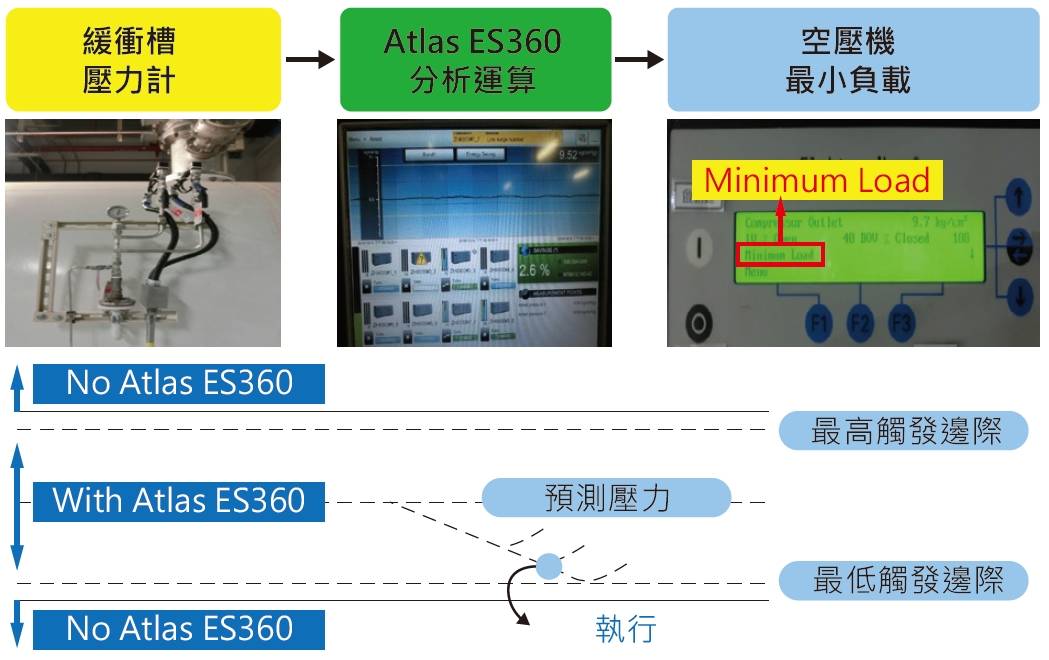

2018年我們根據文獻[5]於壓縮空氣系統嘗試導入有物聯網大數據分析概念的Atlas ES360中央控制器及改變控壓點將壓力計(Sensor)位置移至緩衝槽,然後將供應端空壓機連線至中央控制器由其統一下指令調控,將控制模式由單機控制改由多機連鎖控制。導入中央控制器特色為:

① 結合主供/副供控制和容調控制的優點,文獻[5]指出藉由追壓緩衝槽較平穩的壓力達到穩壓控壓取代主供/副供控制的壓力階梯設定之排氣控壓窄化整體控壓帶寬達到節能效果 ,實際觀察CDA控壓帶寬約減少0.05kg/cm2,如 圖10。

圖10、No/With Atlas ES360控制暨CDA壓力圖

②中央控制器不間斷接收緩衝槽壓力計回傳數據並經由程式分析運算後動態預測壓力回饋調整各台運轉中空壓機狀態使其達到節能最小負載(Minimum Load),如 圖11。

撈取Atlas ES360上線前後台積電F14B廠CDA_ECF數據計算(取自tsmc Module/FAC用電量報表系統)並經由經濟部工業局108年度產業自願性節能減碳績效查訪報告[7]之CDA查核項目驗證單機控制改成多機連鎖控制後,CDA_ ECF均有下降,共節省電量 : 4,281,084度,若以1度2.174元計算,一年可省下 : 9,307,076元。

圖11、Atlas ES360物聯網分析控制流程圖

結論與建議

我們整合了文獻上的節能技術進行壓縮空氣系統之環境改善、機台改善、控制模式改善,最後導入新的物聯網大數據分析概念,使用Atlas ES360中央控制器進一步程式運算分析配置端緩衝槽壓力數據然後由其動態預測壓力回饋調整供應端空壓機進行中央多機連鎖控制,使連線的空壓機達到最小負載狀態進而更節電節氣。

環境改善面 : 我們降低環境溫度5℃,解決空壓機吸入高溫高濕空氣問題,節能735,183度/年。

機台改善面 : 我們改用無耗氣的浮球式卻水器自動排水,改善卻水吹洩時假性需求問題,節氣408CMH。

控制模式改善面 : 我們將非供應中的空車運轉空壓機改為休眠模式,解決閒置機台耗能問題,節電18,661,937度/年。並且透過分析緩衝槽壓力數據進而優化空壓機控制 ,由中央多機連鎖控制取代局部單機控制窄化控壓帶寬約0.05kg/cm2改善耗能問題,節電4,281,084度/年。

綜觀全文亦可視為壓縮空氣系統節能技術演進的編年史,我們已透過整併壓縮空氣系統的供應端和配置端之節能技術達到不錯的效益,總共節能23,678,204度/年,省下57,799,875元。目前台積電新廠設計業已將本文的壓縮空氣系統節能技術納入建置,期許未來更能運用人工智慧和第五代通訊技術整合壓縮空氣系統和線上需求端達到整體節能。

參考文獻

- 壓縮空氣系統-能源查核及節約能源案例手冊,經濟部能源局(2006)。

- 工廠能源管理系統建置-節約能源技術手冊,經濟部能源局(2012) 。

- 空壓系統之排水器選擇及運用-能源查核與節約能源案例手冊,經濟部能源局(2009)。

- 空壓系統控制方式介紹,經濟部能源局高效率馬達應用技術開發與推廣計畫 第9期98年8月。

- Atlas ES360節能介紹說明報告。

- 產業自願性節能減碳績效查訪報告,經濟部工業局(2018)。

- 產業自願性節能減碳績效查訪報告,經濟部工業局(2019)。

留言(0)