摘要

高壓處理頭檢測管理手法精進

Keywords / Terminations,Electric Stress,Electrical Breakdown

「電纜終端處理頭」(Termination)是電力傳輸重要的一環,其最主要功能為高壓電纜與電氣設備連接的橋樑,並且控制電場在電纜絕緣體內部的分佈,使電應力在接頭處均勻分佈,減低靠近遮蔽體邊緣的「電應力」(Electric Stress)或「電位梯度」(Electric Potential Gradient),且有防水、屏蔽和絕緣的功用。

本文主要探討的內容為電纜終端處理頭的製做方法,其製作流程與內部構造息息相關。高壓終端處理頭製做過程中因絕緣距離不足、施工手法不對、未按照原廠標準施做等等可能造成的瑕疵,例如刀傷(Knife Marks)導致絕緣層的破壞、防水不佳導致電纜受潮等等,造成電力電纜絕緣擊穿(Electrical Breakdown)等電力事故。以實際異常案例分析原因,探討其因果關係,為避免施作過程導致的事故發生,最後定義出終端處理頭的標準工法。

The terminations is an important part of power transmission. Its main function is to bridge the high-voltage cables and electrical equipments, and control the electric field distribution inside the cable insulator, so that the electric stress is evenly distributed at the joint, and it is reduced electric stress and potential gradient near the edge of the shielding body.

This article mainly discusses the manufacturing method of the terminations. The manufacturing process is closely related the internal structure. During the manufacturing process of the terminations, defects that may be caused by insufficient insulation distance, incorrect construction methods, failure to follow the original factory standards, etc.

For example, knife marks cause damage to the insulation layer, poor waterproofing leads to cable being exposed to moisture, causing electrical accidents such as power cable electrical breakdown. Analyze the reasons with actual abnormal cases, explore its cause and effect, and in order to avoid accidents caused by the construction process, finally define the standard construction method of the terminations.

1. 前言

近幾年電力相關的事故可將其分類為三大類 : ①設備故障;②施工不良;③人員操作失當,其中「施工不良」通常為人員未按照標準流程施作及未使用相對應的專用工具導致,當此類情形發生時,往往保養、維運及改善僅能延遲事故的發生,而無法阻止其發生。

電纜終端處理頭的製作就是一項容易被廠務忽略的工程,因其施工不良不易立即被察覺,且不易被檢測出異常,通常於電力事故發生後才能發現其問題的存在,所以欲避免此狀況的發生並且從根本上解決問題,必須由專業人員進行施工並由有相當專業的工程師進行監工與管理,確保電纜終端處理頭的品質。

因此透過本文的探討,分析電纜終端處理頭的製作環節、施做專用工具的應用,探討出電纜終端處理頭於非正常之情況下損壞其背後的原因,並透過實際異常案例的分享。最後,訂定出電纜終端處理頭的標準工序,不僅能大大的提升電纜的壽命及效率,更能近一步提升廠務穩定運轉的品質管理。

2. 文獻探討

2.1 電力電纜

電力電纜為輸配電系統中從超高壓、特高壓、高低壓配線中用來傳輸電能,其常見的電力電纜有交連PE電力電纜,以交連聚乙烯為絕緣體,PVC為被覆之電力電纜,絕緣耐熱性佳,電氣特性優。

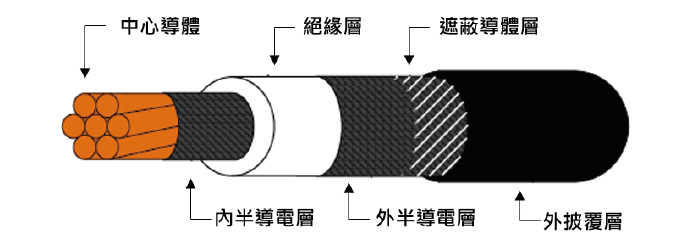

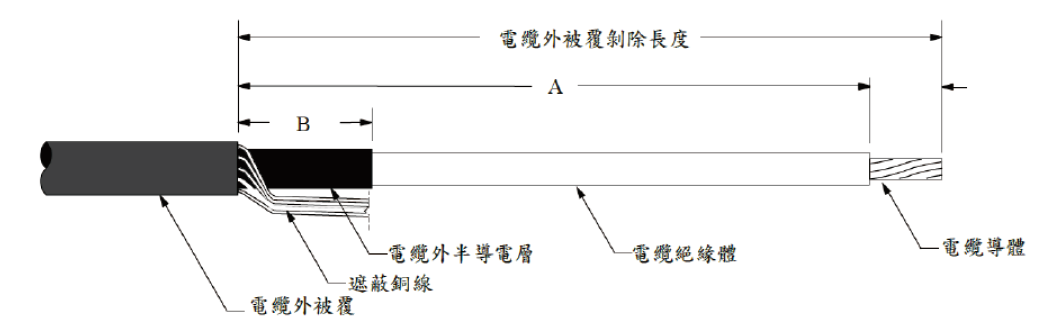

高壓電力電纜的構造(圖1)[2]由內而外包含中心導體、內半導電層、絕緣層、外半導電層、遮蔽導體層及外披覆層。且每層材質皆有其作用缺一不可,無論哪層出現了瑕疵皆有可能導致電纜壽命縮短,甚至發生電力事故[1]。

圖1、電纜示意圖

① 中心導體(Center Conductor)

以半壓縮(Compressed Round Strand)方式製成,且符合ICEA(Insulated Cable Engineers Association) Class B之軟銅絞線。

② 內半導電層(Conductor Sgielding)

以導電性混合物押出製成,其需緊密貼合於絕緣體,其作用是在使電阻之中心導體與高電阻性絕緣體間之電力線均勻分佈。

③ 絕緣層(Insulating Layer)

以高介質強度之固態熱固性交連聚乙烯(XLPE)製成。

④ 外半導電層(Insulation Shielding)

以導電性混合物壓出製成,並須緊密貼合於絕緣體,其作用係在使絕緣體電力線對稱放射分佈,以消除正切或縱切之電應力,以得最小之表面放電。

⑤ 遮蔽導體層(Shedding)

以鍍錫軟銅線或銅帶所構成,其作用是使充電電流回流,保持外半導電層對地零電位。

⑥ 外披覆層(Cladding Layer)

以PVC或尼龍材料做為外皮,以保護電纜之用。

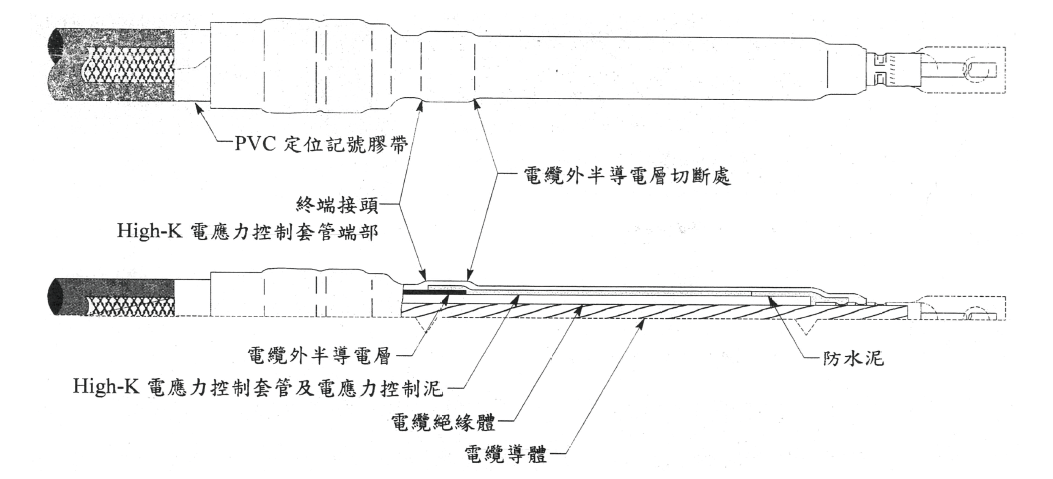

2.2 電纜終端處理頭

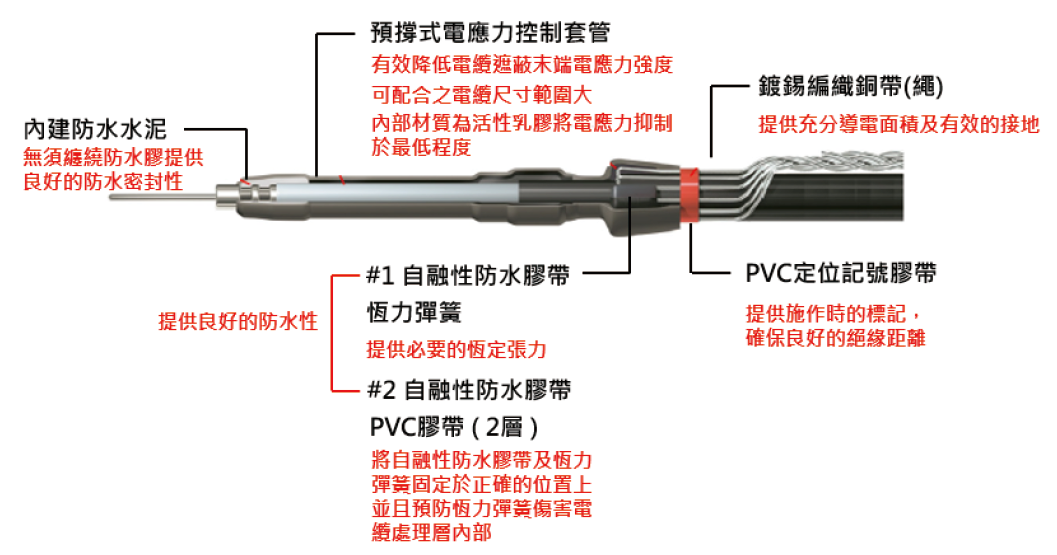

電纜終端處理頭為電力電纜於連接點提供良好的電應力強度控制、絕緣及防水密封性,並且安裝度錫編織銅帶為電纜提供充分的導電面積及有效的接地,電纜終端處理頭的構造(圖2)[3]。

圖2、電纜終端處理頭結構圖

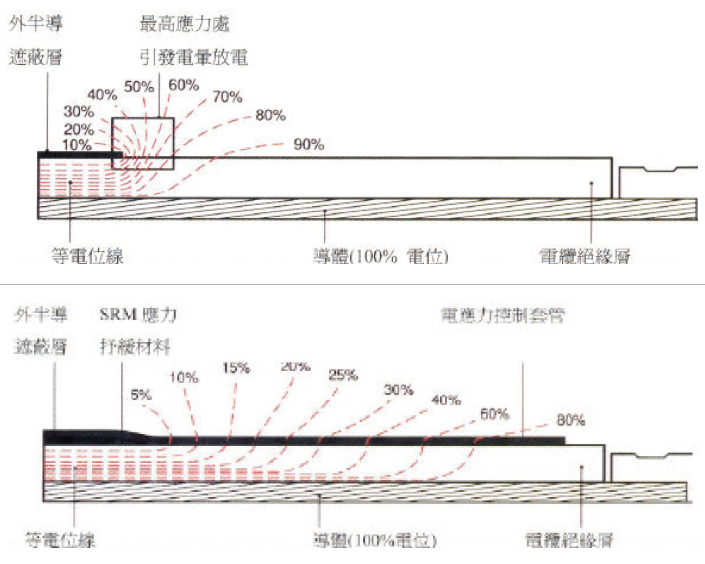

電纜終端接頭是作為電纜與電纜(直線接頭)或電纜與設備(電纜終端接頭或可分離型接頭)之用,其主要功能在控制電場在電纜絕緣體內部的分佈,使電應力在接頭處均勻分佈(圖3),減低靠近遮蔽體邊緣的電應力或電位梯度[1]。如果沒有電纜終端接頭使電應力集中,隨著電壓升高,瑕疵點的電場強度超過臨界值時,則會發生局部崩潰放電現象,並且造成積碳。連續的局部放電其能量會導致絕緣體快速產生進展式侵蝕而引起絕緣材質劣化引起電氣崩潰[4]。

圖3、電應力控制的電纜頭其電應力分佈

2.3 電纜終端處理頭總類

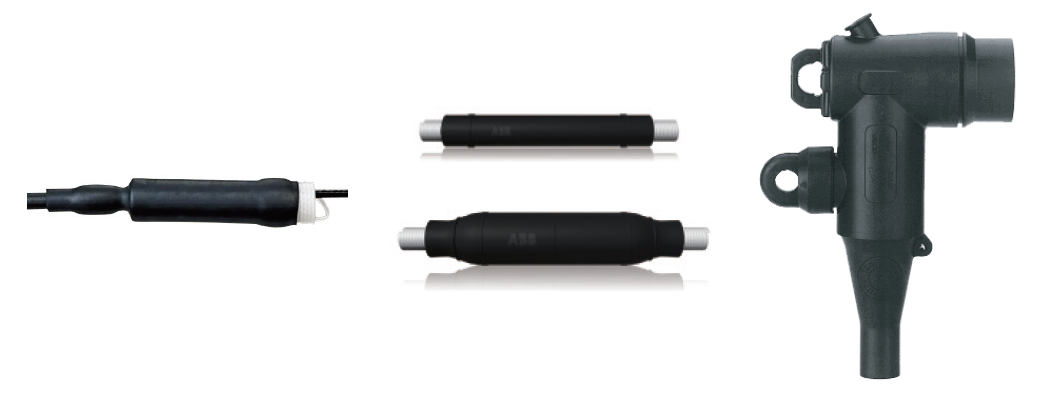

① 電纜終端接頭(Cable Terminator)

主要運用於地下室配電與架空系統引接之電桿引上、下電纜及開關引接之用,依材質及處理型可分為預鑄型、預張型(圖4)、滑入式及熱縮型等四類。

② 電纜直線接頭(Cable Splice)

主要運用於電纜與電纜接續之用,目前有預鑄型單體式、複體式及預張式(圖4)等三類。

③ 可分離型電纜接頭(Plug-in Cable Termination)

主要運用於電纜與開關、變壓器等設備連結之用,肘型端頭(Molded Elbow Connector)、套管插頭、高壓分歧插頭及四路電纜連接端頭均歸類於可分離型電纜接頭(圖4)。

圖4、各類型電纜接頭

電纜終端處理頭最重要的作用就是電纜末端的電應力控制,電纜終端接頭依據施工的手法可將其分為繞包式、熱縮式與冷縮式,皆有其優缺點,而較為常見的手法為熱縮式與冷縮式,表1將兩者做比較,分析其各別的優缺點[5]:

| 類別 | 熱縮型 | 冷縮式(預撐) |

|---|---|---|

| 材質 | 高分子放射交連材質 | 矽橡膠 |

| 適用線徑 | 14-1000mm2 | 35-325mm2 |

| 防水性 | 採用不硬不裂之熱促進活性乳膠(Mastics)作為防水密封材料確保濕氣不會滲入 | 特殊配方的高品質橡膠配合冷縮芯繩編織技術,使其擁有良好的擴張率及極小的永久變形率,確保良好的電器性能及防水密封性 |

| 緊密性 | 運用火的熱度熱縮,緊密性絕佳 | |

| 耐候性 | 抗老化、紫外線,耐汙染,防鹽害、電痕、腐蝕,特性適合裝設於屋外 | 使用矽橡膠材料,抗電痕及耐腐蝕性極強,電性能優異,使用壽命長,特性適合裝設於屋內 |

| 安裝難易度 | 需動火,安裝危險程度較高,受限於環境而不適用於每種場所 | 安裝不必動火和使用特殊工具,較簡單容易,危險程度低,大多數場所皆適用 |

2.4 預撐式電纜終端處理頭製做工法

3M QT-III 7695-T-150屋內型預張式電纜終端頭原廠施作流程[6]

① 準備電纜

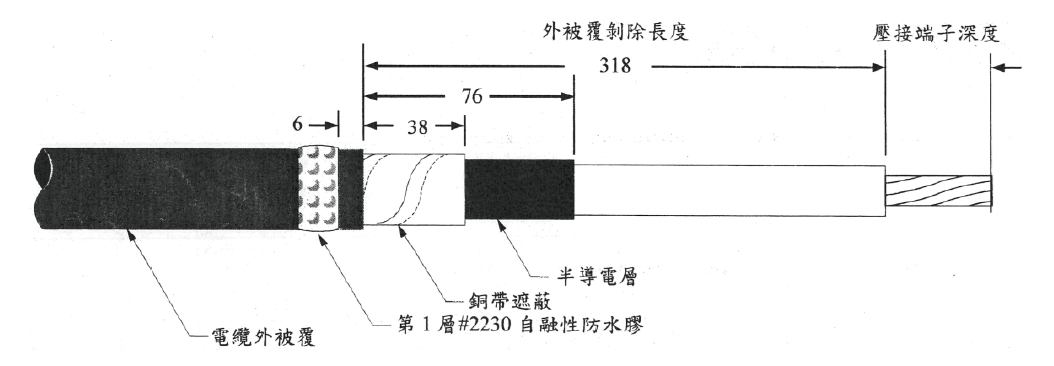

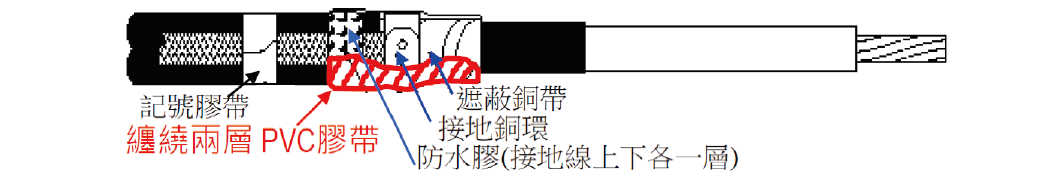

依標準施工尺寸剝除電纜,並使用#1181銅箔EMI遮蔽膠帶於電纜遮蔽銅帶切斷處纏繞一圈固定,再使用#2230自融性膠帶於電纜外披覆層切除邊緣6±2mm處進行包紮(圖5)。

圖5、電纜施工紙尺

② 安裝鍍錫編織銅帶

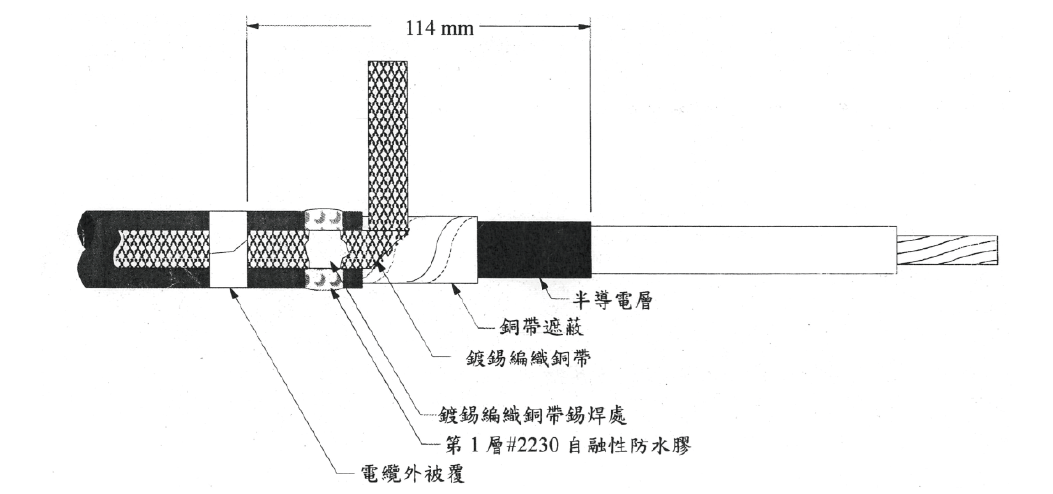

- 將鍍錫編織銅帶對齊電纜外披覆層切斷處,且編織銅帶錫焊處需未於#2230自融性防水膠帶上,並於外半導電層切斷處114mm處,以PVC膠帶纏繞固定,作為定位記號(圖6)。

圖6、安裝鍍錫編織銅帶示意圖

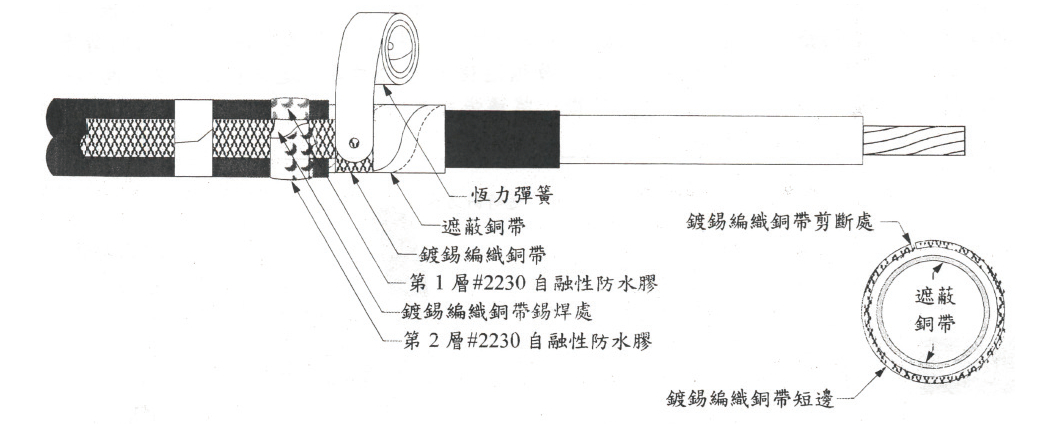

- 將鍍錫編銅帶短編纏繞一圈於遮蔽銅帶上,並剪除多於的部分,再將恆力彈簧緊靠外披覆層切斷處,以鍍錫編織銅帶相同方向進行纏繞(圖7)。

圖7、纏繞自融性防水膠帶示意圖

- 於第一層#2230自融性防水膠位置,纏繞第2層#2230自融性防水膠帶。

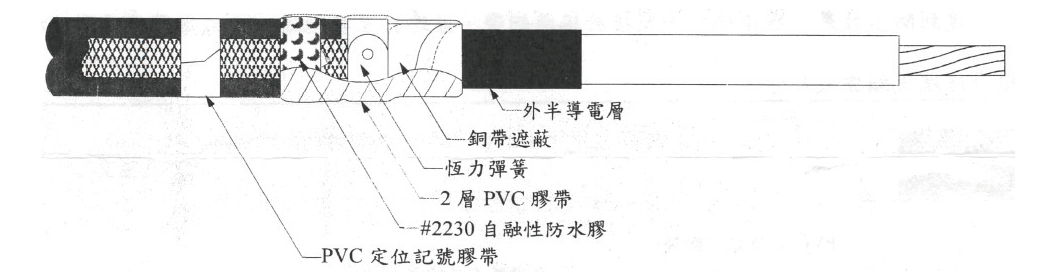

- 以PVC膠帶於自融性膠帶、恆力彈簧、遮蔽銅帶層上面,1/2重複纏繞,包紮2層PVC膠帶,注意電纜外半導電層於保持25mm以上未包覆(圖8)。

圖8、PVC膠帶包覆示意圖

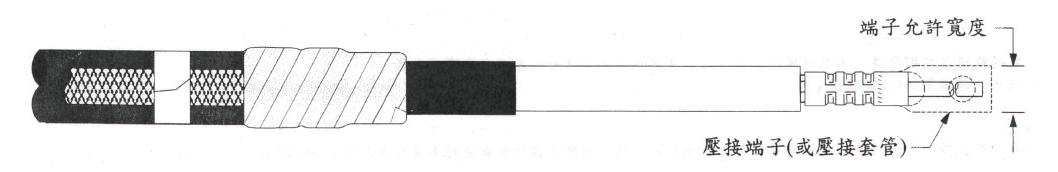

③ 安裝壓接端子

套入壓接端子(或壓接套管),再以端子壓接機由端子端向電纜外披覆層方向壓接(圖9)。

圖9、安裝壓接端子示意圖

④ 清潔電纜絕緣層及壓接端子

使用套件內之CC-2電纜清潔包,擦拭電纜絕緣體,切勿將電纜專用清潔劑接觸到電纜外半導電層。

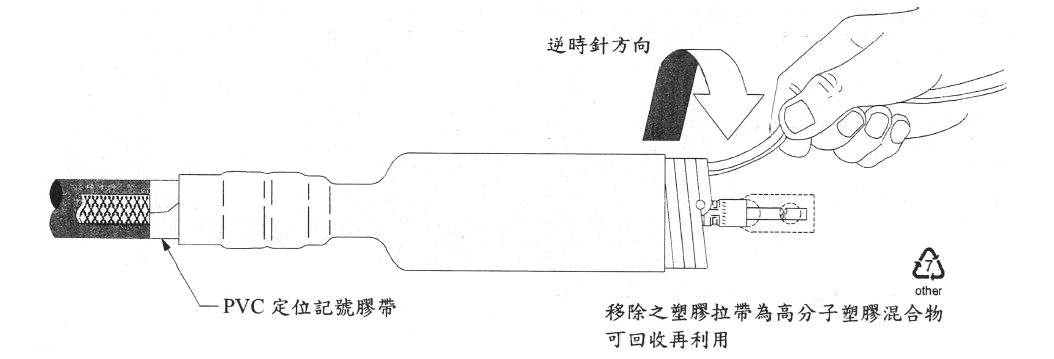

⑤ 安裝終端接頭

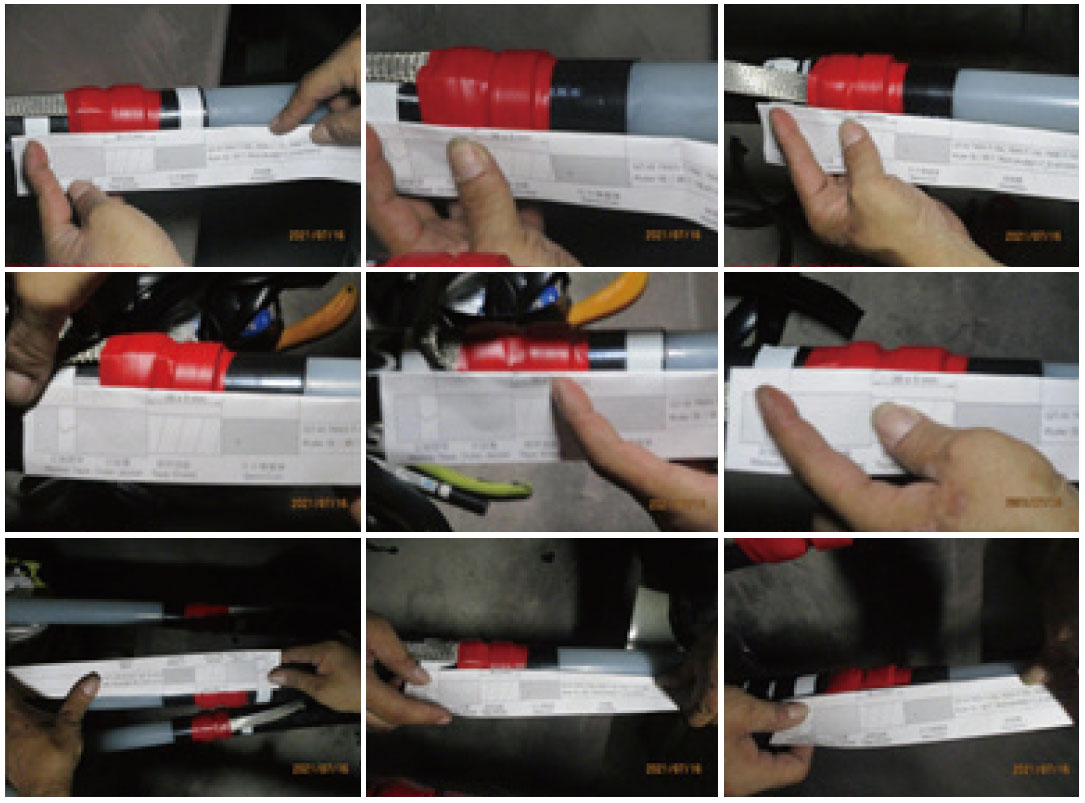

- 將內部支撐用紅色塑膠套管拉出,再將預張式電纜終端接頭(套管裙帽朝下)套入電纜,套管底端對準記號膠帶,將預張用之塑膠帶逆時針方向拉出,完成電纜終端接頭施工(圖10)。

圖10、安裝終端接頭示意圖

- 以手握緊預張式電纜終端接頭壓接端子處之防水泥,以使內建之防水泥快速收縮,達到防水效果。

- 檢查終端接頭完成尺寸(圖11)

圖11、使用施工紙尺檢查終端接頭尺寸示意圖

2.5 終端處理頭專用工具

2.5.1 電纜披覆層剝離器(圖12)

圖12、電纜披覆層剝離器

擁有4個圓刀平時不需更換,可依電纜厚度選擇刀深,圓刀環切、橫向剖切和多芯電纜或地下電纜之披覆層剝離,其手柄符合歐盟NF NE IEN60900規範,橘色耐壓1000V絕緣膠套,增加安全作業機體由鋁合金和不銹鋼製成,操作容易且快速安全[7]。

以下為電纜披覆層剝離器之使用步驟(圖13),選定及調整刀深,確認需剝離之披覆層長度,先以環型方式切割,再以橫向的方式剖切,重複此動作數遍遍能將外披覆層完美剝離且不傷及遮蔽銅帶(線)層。

圖13、電纜披覆層剝離器使用步驟

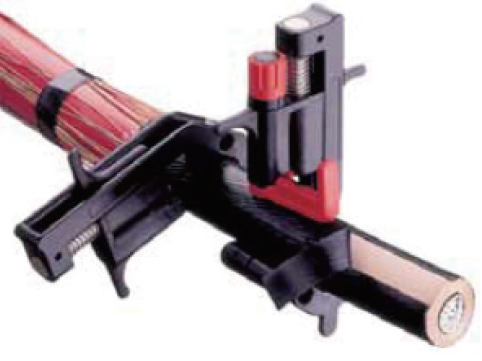

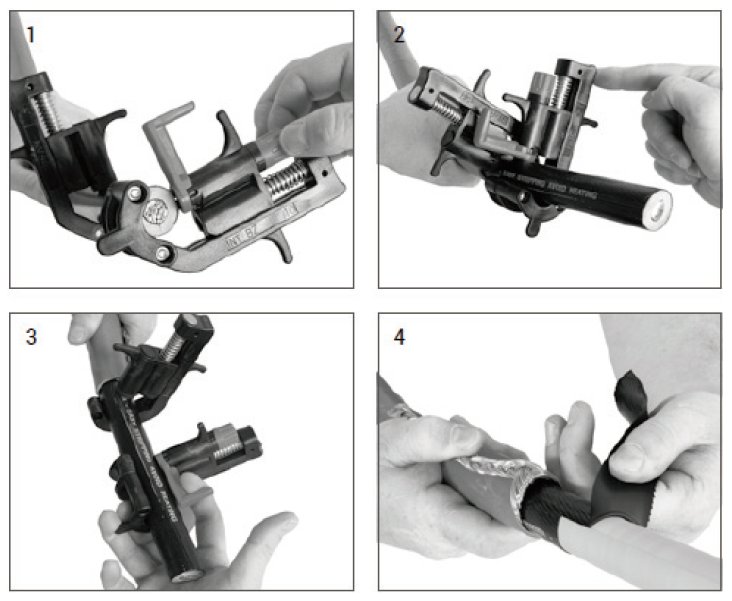

2.5.2 電纜外半導體層剝離器(圖14)

圖14、電纜外半導體層剝離器

適用於內部為非硫化剝離半導電層之XLPE交聯聚乙烯電纜,可縱切、環切及螺旋形切割,定位夾可固定電纜,且其刀片深度可調整,一般皆能做到每刻度進刀0.1mm,正確使用電纜外半導體層剝離器,不僅能在有限的空間內達成完美的旋轉切割,且表面以下無切割,並且其精準的進刀刻度至使在切割的過程中不會傷害到XLPE絕緣層,以至於不會破壞電纜的絕緣[8]。

以下為使用電纜外半導體層剝離器之步驟(圖15),先以固定夾固定住電纜之位置,避免切割時發生歪斜以至於切口不平整,再調整適當的刀口深度,最後刀口沿切面切割,便能輕易的將外半導體層取下。

圖15、電纜外半導電層剝離器施作流程

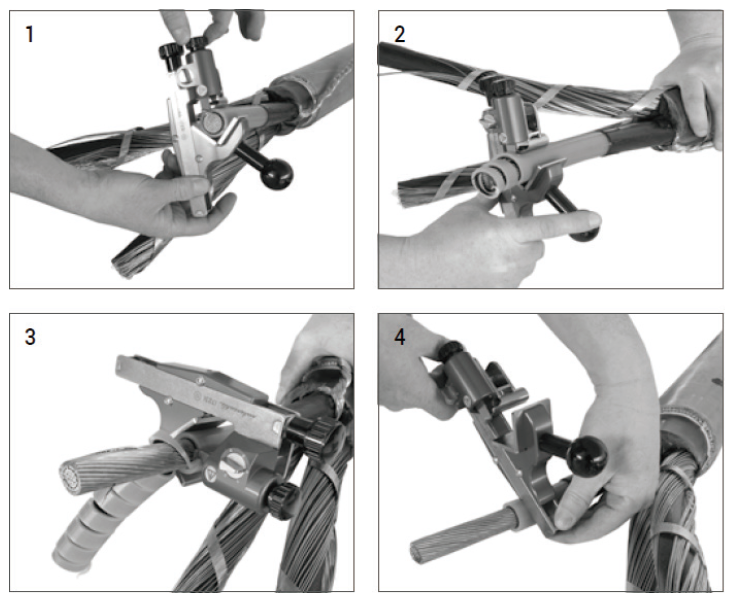

2.5.3 電纜絕緣層剝離器(圖16)

圖16、電纜絕緣層剝離器

適用於內部為非硫化剝離半導電層之XLPE交聯聚乙烯電纜,以螺旋形方式進行切割,定位夾可固定電纜,且其刀片深度可調整,刻度進刀精準至0.1mm,正確使用電纜絕緣層剝離器,不僅能在有限的空間內達成完美的旋轉切割,且表面以下無切割,並且其精準的進刀刻度至使在切割的過程中不會傷害到XLPE絕緣層,以至於不會破壞電纜的絕緣[8]。

以下為使用電纜絕緣層剝離器之步驟(圖17),先以固定夾固定住電纜之位置,避免切割時發生歪斜以至於切口不平整,再調整適當的刀口深度,握住把手及電纜,旋轉剝離器進行切割,絕緣層被割除的部分會呈現螺旋狀,切割時注意端子所需常度,切勿過長及過短。

圖17、電纜絕緣層剝離器使用步驟

3. 研究方法

3.1 終端處理頭的瑕疵

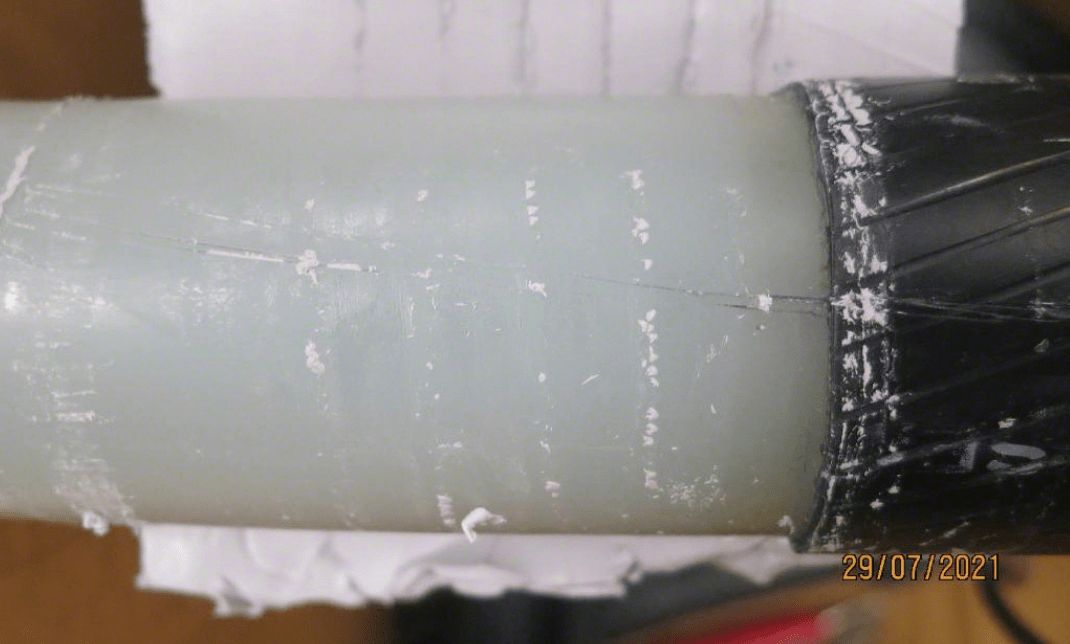

3.1.1 刀傷(Knife Marks)

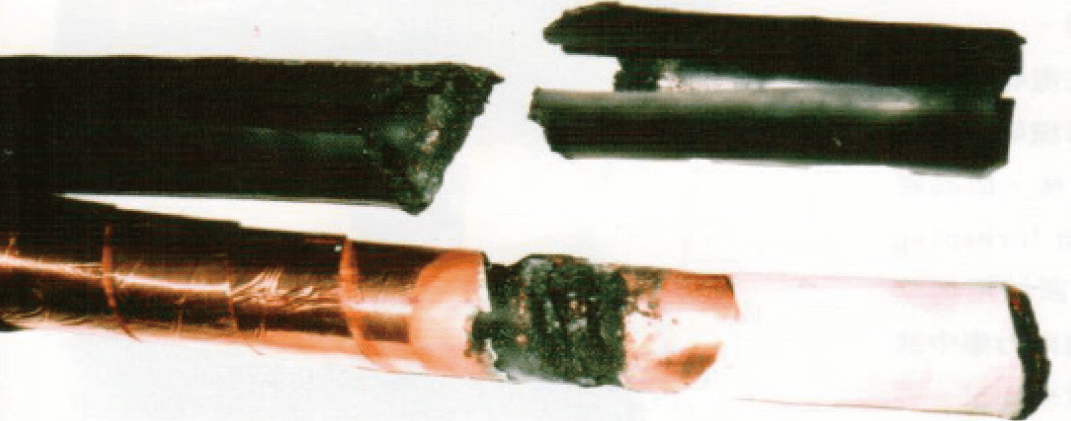

電纜終端接頭施作工程中,未使用相對應的專用工具進行外皮或是外半導電層的剝離,致使在剝離的過程刀具直接傷害到內部的XLPE絕緣層。推測施工過程中,在剝離外半導電層時,疑似使用美工刀等工具對電纜進行軸向(Axial)及徑向(Radial)的切割,致使XLPE絕緣層表面受損變得不光滑且有裂痕(圖18)。

圖18、電纜終端接頭XLPE絕緣層刀傷

當電纜終端接頭因工具造成刀痕缺陷時,容易造成電場分佈不均且集中於缺陷部位,形成絕緣層弱點,最後可能導致絕緣擊穿。

3.1.2 電應力(Electric Stress)控制乳膠不密合

電應力控制是中高壓電纜終端處理頭極為重要的部分,其是對於電纜內部的電場分布和電場強度進行控制,使兩者呈現最佳的狀態,從而提升電纜運行的可靠度和使用壽命。對於電纜終端處理頭而言,電場畸變極為嚴重,通常容易發生於電纜遮蔽層切斷處及電纜絕緣層切斷處[9]。

如於電纜終端處理頭施作過程,傷及電應力控制乳膠(圖19),或電纜終端接頭於出廠時品質不佳已有瑕疵存在,便可能使電應力控制乳膠無法密合於絕緣層,造成電應力無法平均分散,因而產生一系列連鎖反應,最後發生電力故障。

圖19、電應力控制乳膠不密合

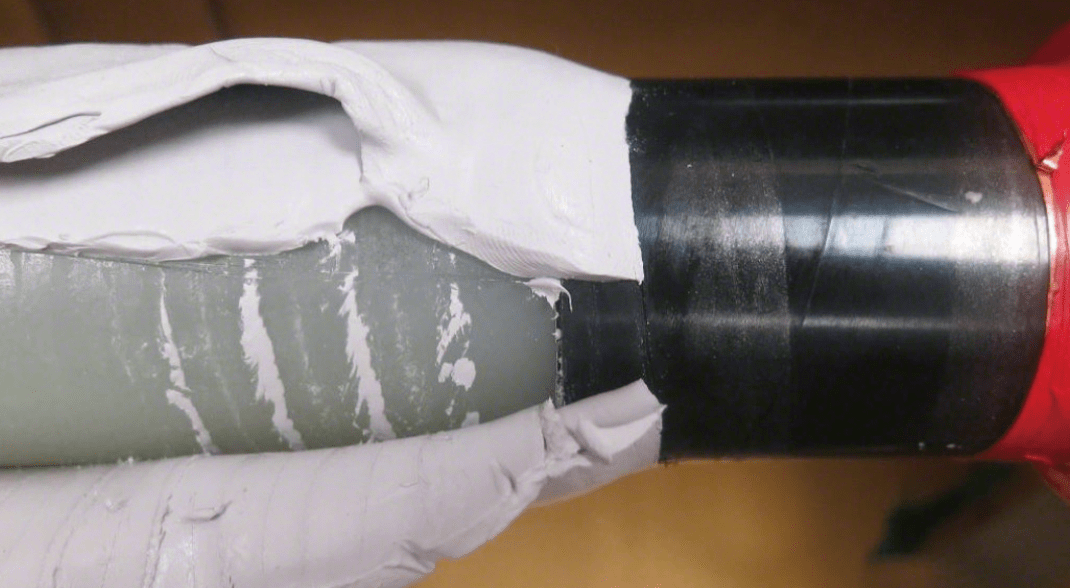

3.1.3 防水膠固定不確實

冷縮式處理頭在最後一個步驟,將預張式電纜終端處理頭套入電纜,並將預張用塑膠帶反方向拉出,此拉出的動作同時將處理頭空氣抽出。

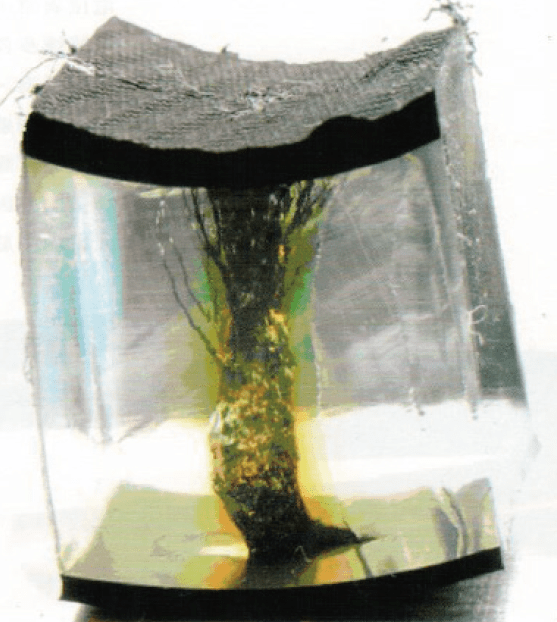

但是,如果在前面步驟未使用PVC膠帶固定防水膠與接地銅環時(圖20),將導至防水膠外漏或被拉出至絕緣層,讓空氣被包入,無法在套管收縮時順利排出,因此電纜加壓後使空氣產生游離放電,並可以觀察到絕緣層因放電導至顏色變黃(圖21)。

圖20、PVC膠帶纏繞位置

圖21、防水膠外漏於絕緣層和放電黃化現象

3.2 終端處理頭瑕疵造成的異常

當介質內部與絕緣體之表面存在瑕疵時,容易引起局部溫升、電應力集中與間歇性脈波放電電流,瑕疵點引起的放電行為,促使絕緣體產生劣化之崩潰原因包含放電行為引起之溫升、瑕疵點尖端或炭化路徑尖端使得電應力更集中、電子撞擊絕緣材料使得分子鍵結斷裂或成為帶電離子、放電產生之機械強度造成絕緣材料局部裂痕,因此瑕疵點鄰近之絕緣材料,更容易產生電樹(Electric Treeing)、電痕(Electric tracking)和防蝕層之電蝕(electric erosion)[10]。

3.2.1 局部放電(Partial Discharge)

又稱部分放電,用以描繪絕緣材料或絕緣系統中的瑕疵,電應力集中、電應力局部崩潰所造成的放電行為。當絕緣材料有瑕疵時會造成電場不均勻、電通(力線)路徑彎曲及電應力集中,隨著電壓升高,瑕疵點的電場強度超過臨界值時,則會發生局部崩潰放電現象。連續的局部放電其能量會導致絕緣體快速產生進展式侵蝕而引起絕緣材質劣化引起電氣崩潰,當電纜絕緣發生崩潰時,可由絕緣體電樹(圖22)成長方向來判斷電應力集中之源頭。

圖22、近外導電層引起之崩潰與電樹路徑

3.2.2 電痕(Electric tracking)(圖23)

圖23、絕緣體表面放電引起之崩潰與電痕路徑

當材料表面存在潮濕或髒汙且電場足夠大時,表面將有漏電流產生,造成溫升而水分被蒸發,隨著材料表面液膜的分離形成的縫隙,當電場強度達到一定而放電,放電產生的熱量會使材料表面局步碳化,由於碳化生成物的導電率高,電場密度集中於此,放電便不斷於此處重複,隨著碳化物生成及放電不斷循環形成電痕。

3.2.3 防蝕層之電蝕(electric erosion)(圖24)

圖24、防蝕層電時引起之崩潰與環狀電蝕路徑

乃接地電位對防蝕層的咀嚼(chewing)侵蝕現象,當高壓電纜線路之防蝕層破損或形成電導路徑,銅帶遮蔽層浮接、不連續或接地電位異常,或銅帶遮蔽層接地電位出現洩漏路徑時,穿越防蝕層之電流或放電脈波電流將逐步侵蝕防蝕層。

4. 結果分析

4.1 訂定電纜終端處理頭標準工法

認證合格人員依原廠高壓電纜處理頭之施工流程施作並於在重要環節進行檢查,全程錄影及施作與檢查人員簽名並記錄。

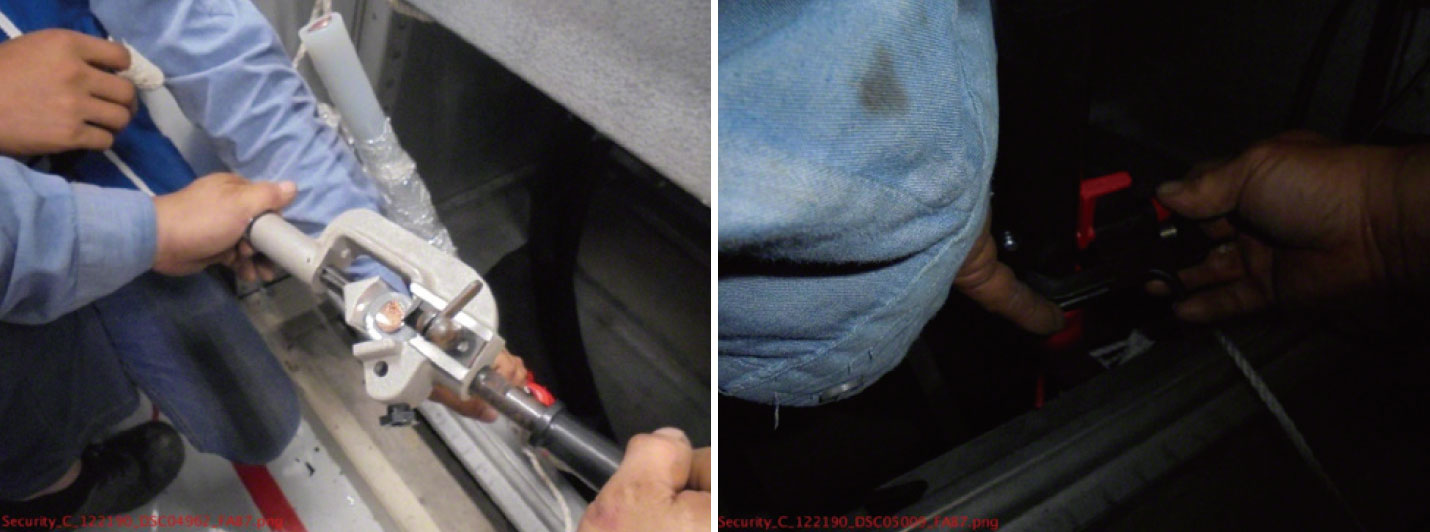

- 電纜依型號要求尺寸剝離(圖25)

圖25、電纜施工紙尺

- 剝離過程中需使用相對應的專用剝離工具(圖26)

圖26、外半導電層與絕緣層專用剝離工具

- 確認PVC防水膠帶固定是否確實(圖27)

圖27、PVC防水膠帶纏繞

- 尺寸剝離完畢後須以施工紙尺確認(圖28)

圖28、使用電纜施工紙尺確認電纜剝離尺寸

- 確認絕緣層無刀痕及髒汙,擦拭時須注意僅能單一方向擦拭(圖29)

圖29、確認電纜無刀痕及擦拭絕緣層

- 安裝電纜終端接頭後確認應力膠密合無空氣且無外傷(圖30)

圖30、安裝電纜終端接頭

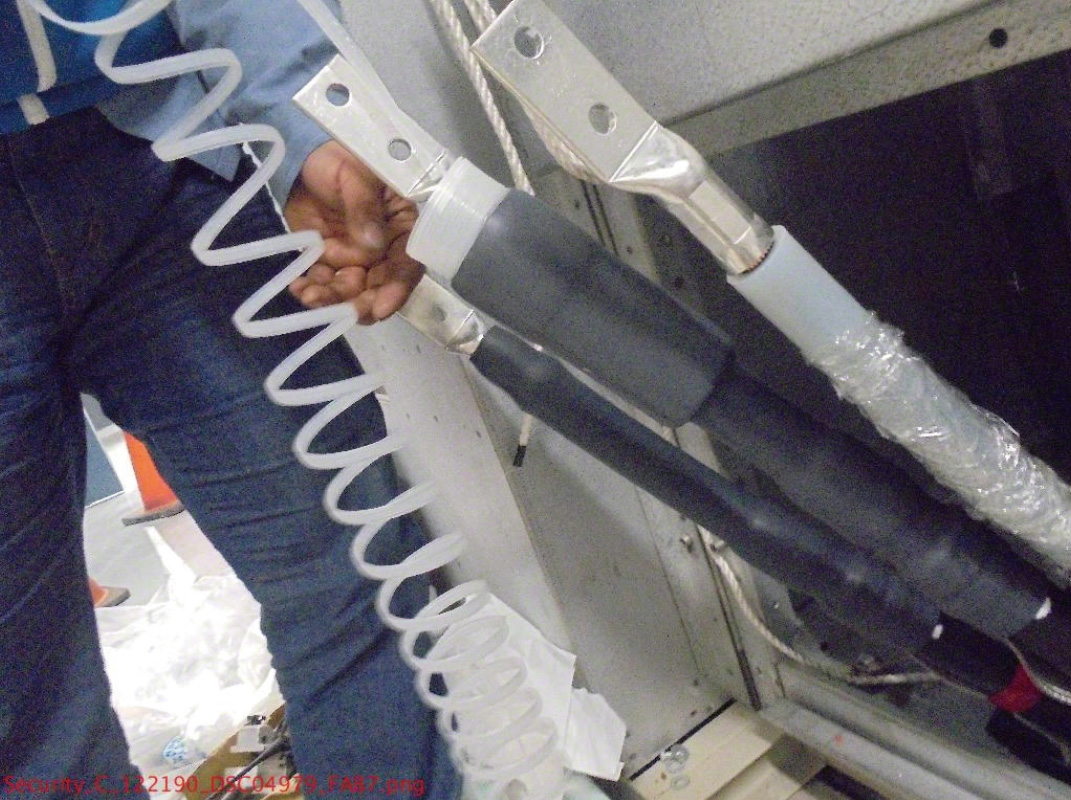

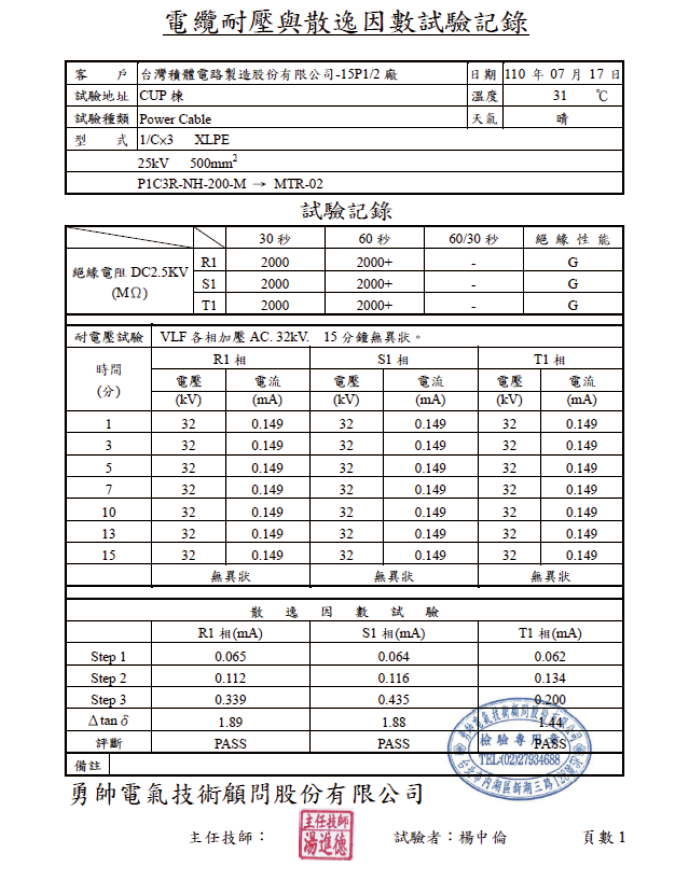

- 電纜耐壓與散逸因數試驗(圖31、圖32)

圖31、電纜耐壓與散逸因數試驗

圖32、電纜耐壓與散逸因數試驗紀錄

4.2 訂定電纜終端處理頭檢測方法

此章節對於電纜耐壓測試與極低頻電源測試和介質損失因數測試做說明,由結果可得知極低頻電源測試與介質因數測試不但較以往的測試方式更為準確且其過程中不會損害電纜的絕緣,為目前測試電纜絕緣的良好方法。

4.2.1 電纜耐壓測試

電纜竣工後或修復完成時,常會施加耐壓試驗。即對電纜系統施加一超過額定電壓的測試電壓,經規定的時間後,如電纜未發生閃絡或崩潰,即稱該電纜通過耐壓試驗[11]。

其僅能判別電纜通過耐壓測試與否,如重大瑕疵能在試驗當中將其擊穿,但小瑕疵的部分則不一定能擊穿,且亦有可能於測試當中將劣化時間提早,而縮短電纜的運轉壽命。

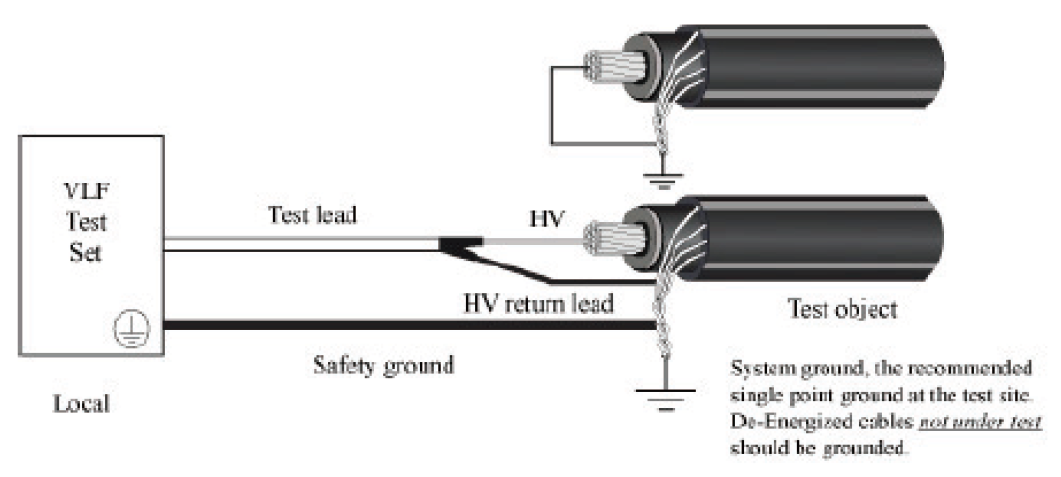

4.2.2 極低頻電源(Very Low Frequency, VLF)測試

極低頻電源為一交流電源,其頻率低於0.1Hz,對於新舊電纜有不同的測試電壓(表2),因電源容量大小與待試物之靜電容量、電源頻率和施加電壓有關,於靜電容量和施加電壓不變的條件下,電源頻率成了主要影響電源容量的關鍵,所以其具有直流電源之體積小的優點,且因其為交流電源,而不具有直流電源有空間電荷的缺點,更重要的是此試驗方式不會傷及電纜本身[11]。

| 電纜額定電壓 Phase to phase | 驗收(新電纜) phase to ground | 維護(舊電纜) phase to ground |

|---|---|---|

| 5KV | 10KV | 7KV |

| 8KV | 13KV | 10KV |

| 15KV | 21KV | 16KV |

| 25KV | 32KV | 24KV |

| 32KV | 44KV | 33KV |

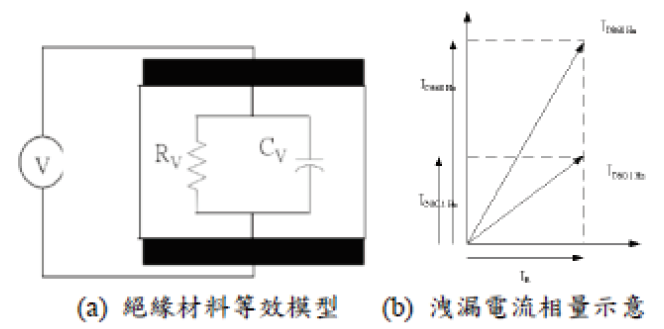

4.2.3 介質損耗因數(Dielectric Dissipation Factor, Tanδ)測試

介質損失因數即洩漏電流中,電容性電流與電阻性電流之比值(圖33)。檢測標的主要為絕緣材質的劣化程度,因使用極低頻電源,使電容性電流會大幅減少(容抗約為MΩ等級),而電阻性洩漏電流不變,故可大幅增加瑕疵的辨識能力[11]。

圖33、損失因數示意

表3為依據IEEE Std 400.2TM-2013[12],一般典型之介質損失因數建議值,U0為受測設備之對地額定電壓,如果待測物為較短之電纜或涵蓋斷路器之電纜系統時,其量測出之Tanδ往往容易受到電纜終端以及附屬附件之影響,建議以相同型式電纜的測試結果和歷史值做比較,以得到較準確的判斷。

| tanδ | TD@1.0U0(10-3) | TD@2.0U0 - TD@1.0U0(10-3) | TD@2.0U0(10-3) |

|---|---|---|---|

| 正常 | <0.1 | <0.6 | <1.2 |

| 觀察 | 0.1~0.5 | 0.6~1.0 | 1.5~2.0 |

| 異常 | >0.5 | >1.0 | >2.0 |

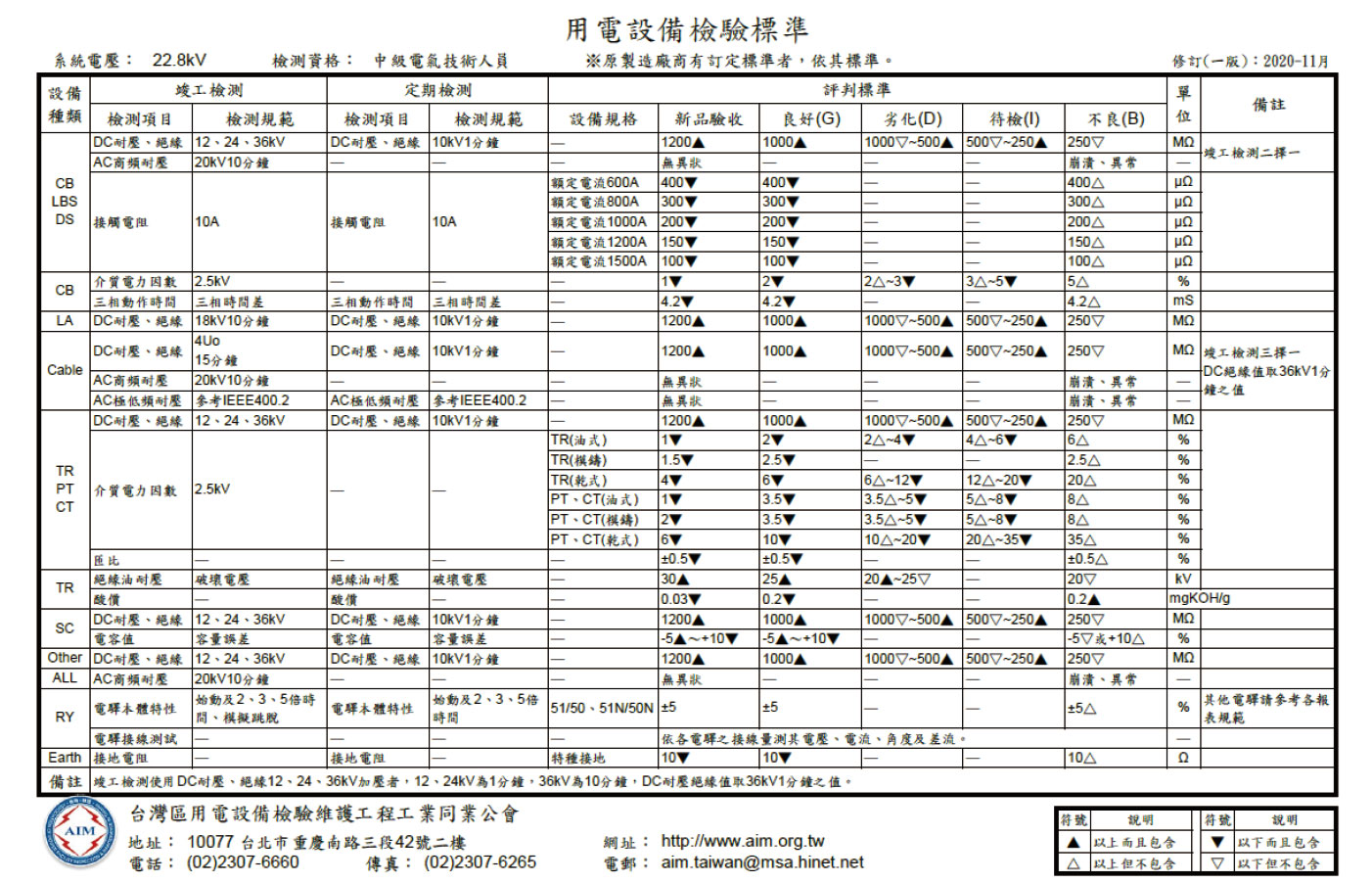

4.2.4 DC耐壓絕緣電阻

使用DC直流耐壓檢測其絕緣電阻用以判斷電力電纜絕緣是否良好,目前依照台灣區用電設備檢驗維護工程工業同業公會所制定出之用電設備檢驗標準圖[13](圖34)作為依據,並且於日後進行定期檢測比較前期測試值來判斷電力電纜是否劣化。

圖34、用電設備檢驗標準圖

5. 結論

電纜終端處理頭事故於近期不時會發生,且此問題相當嚴重,往往發生後極有可能造成嚴重的損失及危害,造成整個電力系統供電異常,穩定度下降,是電力廠務需非常重視的問題。

經由實際的案例探討,發掘問題及潛在的危機,進而做出相對應的對策,透過所訂定的終端處理頭標準工法,使未來於製作終端處理頭時,對於施工的專業人員及監工的工程師都有一個良好的依據來為終端處理頭的施作工程品質把關,另外在利用終端處理頭的檢測方法,時時監測電纜是否有異常,並定期實施維護保養,必能大大提升電力系統的安全性和穩定度,讓廠務系統能更加順利地運轉。

參考文獻

- 吳瑞南、張瑞村,數位局部放電量測應用於高壓電纜終端接頭絕緣狀態 評估,國立台灣科技大學,2005年。

- 陳哲毅、吳瑞南、張建國,運用支持向量機理論評估電力電纜絕緣劣化狀態,國立台灣科技大學,2019年。

- 美國3M台灣子公司,台灣台灣明尼蘇達礦業製造股份有限公司,中壓電力電纜附件。

- 邱敏彥、李長興、黃智賢、顏世雄,鎮江機電技術顧問股份有限公司,工業研究院 材料所,中壓電纜終端處理頭活線局部放電檢測案例探討,2006年。

- RST汎武Raychem中高壓相關技術-熱縮型及預撐式高壓電纜處理頭比較;https://www.rstpower.com.tw/index.php?option=module&lang=cht&task=pageinfo&id=79&index=8

- 台灣明尼蘇達礦業製造股份有限公司電力產品部,QT-III 7693-T-150,7685-T-150,7696-T-150屋內型預張式電纜終端接頭使用說明書。

- 中鐵興業股份有限公司,PBT電纜剝皮器;http://www.chungtie.com.tw/products_info-178.php

- Specialised Force Pty Ltd, STRIPPER-SEMI-CONDUCTOR.

- 成都森發橡塑有限公司,電纜終端電應力控制方法(高壓電纜附件製作技術),2021。

- 黃明進,中壓電纜之電氣崩潰、電蝕崩潰識別,2010。

- 李長興、邱敏彥、黃智賢,現場中壓電纜之絕緣檢測技術應用,2013。

- IEEE Std. 400.2, "Guide for Field Testing of shielded Power Cable Systems Using Very Low Frequency(VLF)", 2013.

- 台灣區用電設備檢驗維護工程工業同業公會,用電設備檢驗標準,2020。

留言(0)