摘要

本專案聚集竹、中、南具實務經驗的氣化課同仁,一同參與氣化管理系統GCMS (Gas Chemical Management System) in-house標準平台的開發,除了消弭各廠FHM因差異造成的運轉風險,用T-phone取代PDA消除了資安風險,並將非運轉相關功能回歸源頭管理。透過每週review的專案管理將各廠的需求建構、功能測試、上線驗證等,協助GCMS成為氣化課一致的管理平台。

This project gathers colleagues from the gasification department with practical experience in Hsinchu, Taichung, and Tainan, Participate in GCMS (Gas Chemical Management System) in-house standard platform development, In addition to eliminating the operation risk caused by the difference of FHM in each phase, Replacing PDAs with T-phones eliminates information security risks, Return non-operation-related functions to source management. Through the project management of weekly review, the requirements construction, function test, and online inspection of each phase certificates, etc., assisting GCMS to become a consistent management platform for the gasification department.

1.前言

廠務氣化課提供Fab所需氣體、化學液與研磨液給線上機台,而相關物料的填補與更換流程卡控倚賴FHM系統,作為氣化課重要運轉監控系統之一,肩負原物料把關的第一道防護。

隨著海內外不斷擴建新廠,各廠FHM系統雖相似但功能卻日漸出現差異,人員跨廠後需重新學習彼此系統,無法有效率的溝通,在講求資訊透明、高效溝通的時代,系統效益不易得到發揮。且因既有FHM由廠商開發,開發維護成本也逐步推升,不易與其他系統整合,同時也存在資安風險。基於以上因素,需要一套能整合各廠需求、專注運轉、管理介面一致的資訊平台。

2.文獻探討

2.1 氣化課專屬平台-FHM

FHM全名為「Facility HPM Management」廠務HPM管理平台,舉凡現場各 純液 / 廢液 / 氣體 / Shaker即時資訊、Drum桶 / 鋼瓶 / Filter換裝紀錄、槽車充填紀錄、警報管理、各物料用量與庫存查詢等資訊皆彙總在此平台上供氣化課同仁進行查找維運,為廠務氣化課日常運轉必需平台。

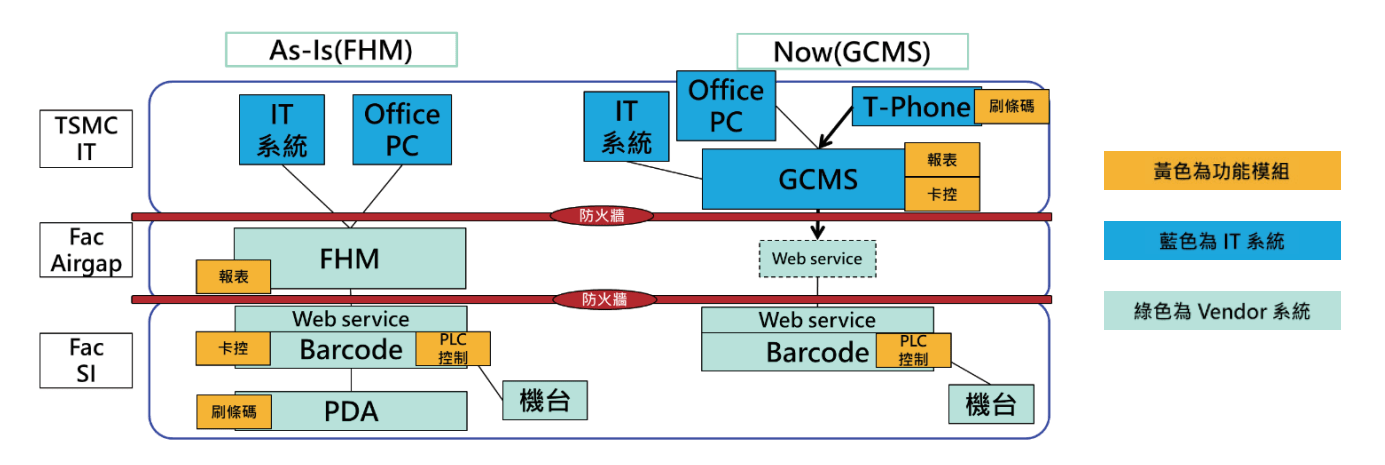

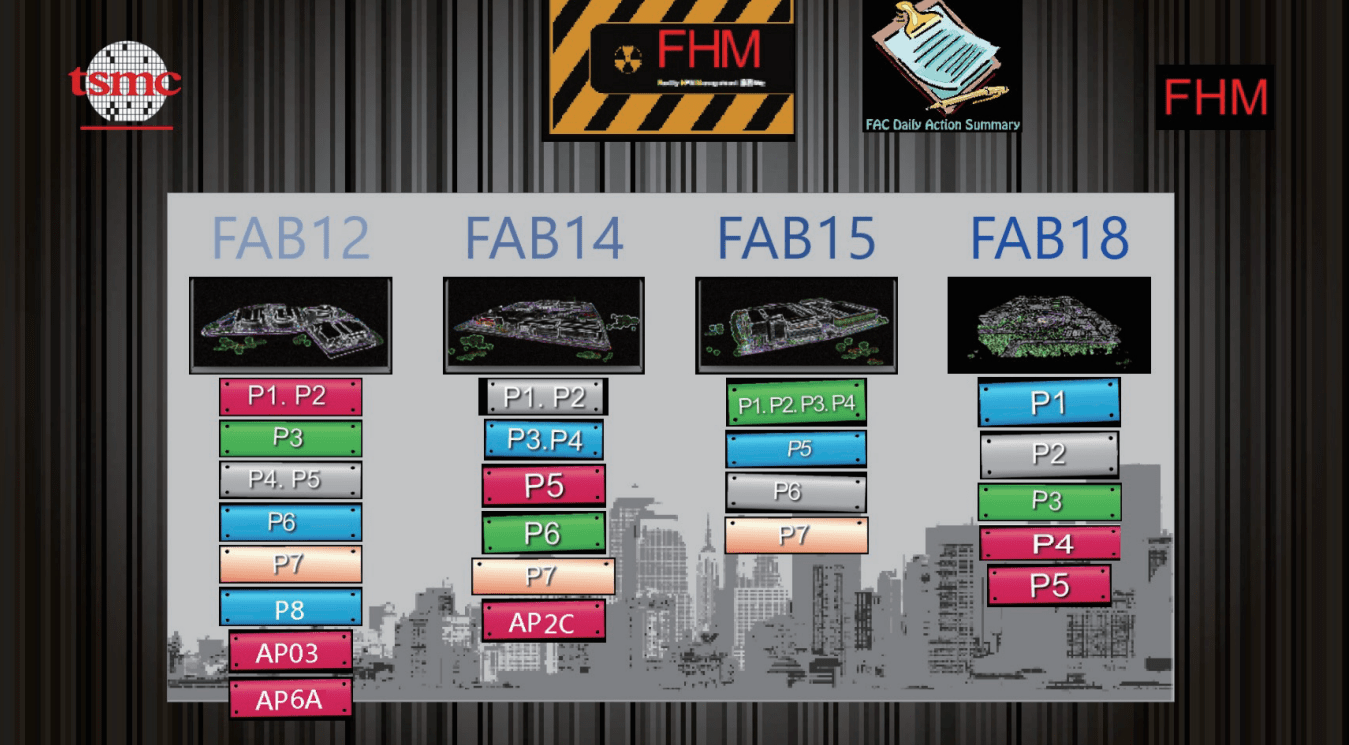

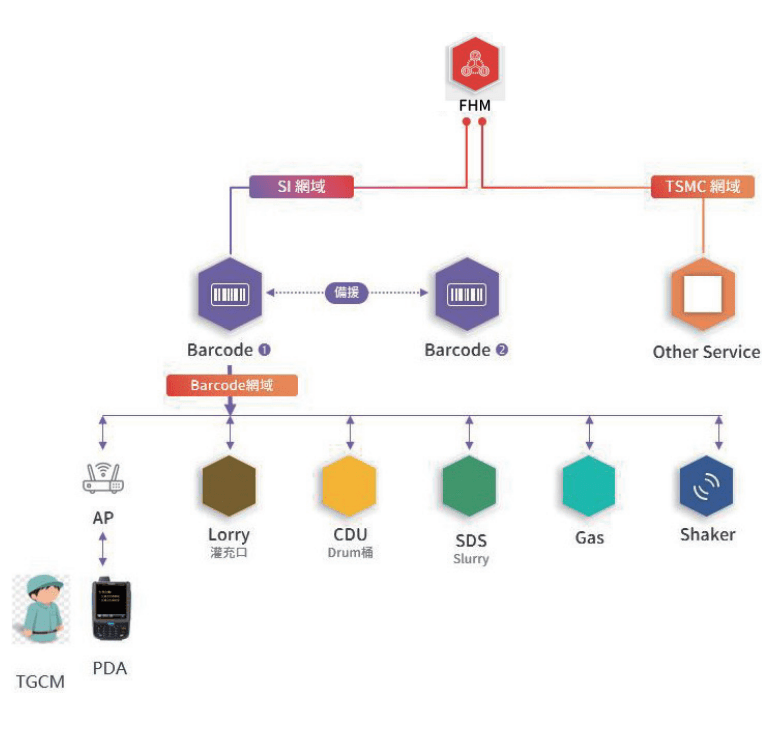

但隨著公司新建廠區越來越多,FHM系統(圖1)每廠皆獨立運行未統一,導致各廠功能介面與架構差異越來越大,內部的資源也無法共享,接連產生許多問題。此時將各廠執行系統整合就是很重要的事情[1],將系統整合後不僅可以處理不同資料庫之間的複雜資料交換及重整,日後還可更進一步進行大數據分析;且因氣化課同仁非資料庫與程式專業,在遇到FHM系統資訊問題常無法正確有效的解決問題,且須同時兼顧運轉導致曝露在高度運轉風險下發生風險控管問題[2]。

圖1:FHM首頁

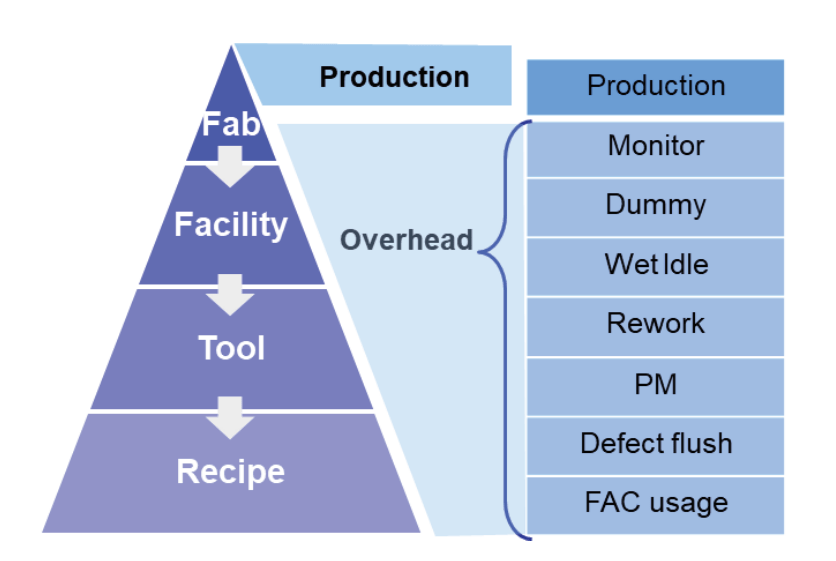

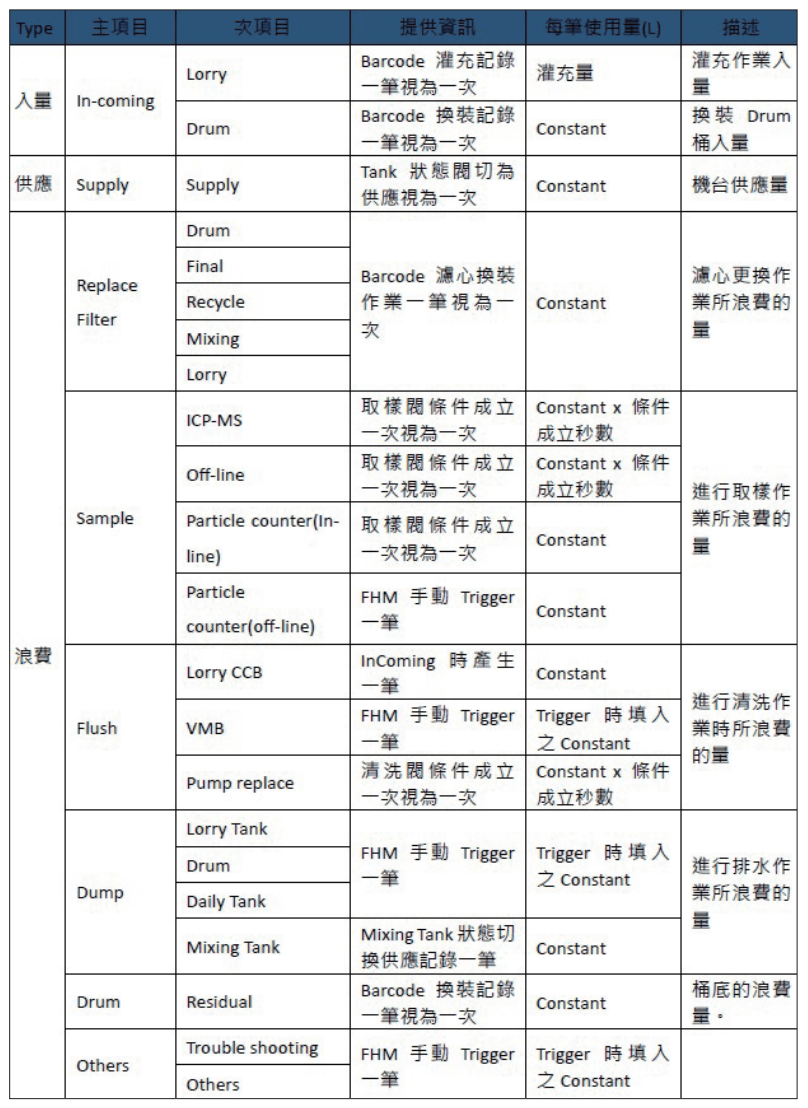

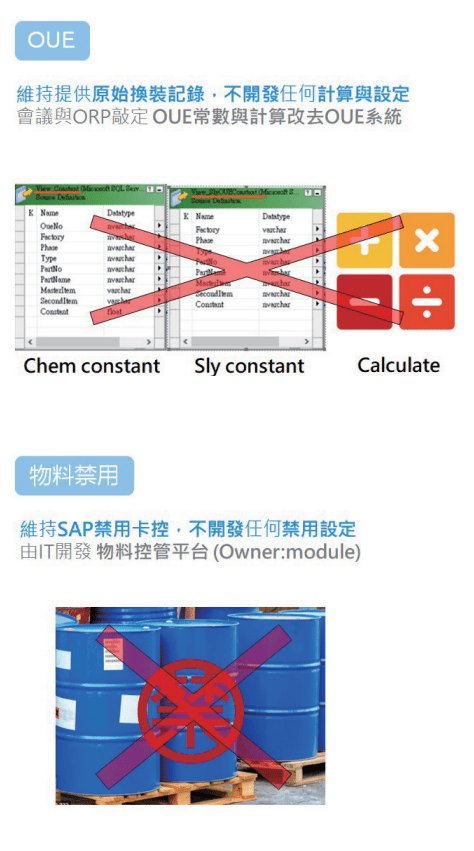

2.2 OUE計算與物料禁用

OUE全名為「Overall material Usage Effectiveness」整體物料使用效益,為公司內「成本管理專案」單位(單位代碼:ORP)用來全盤掌握化學品與研磨液物料在每個環節使用的用量並計算出效益值,透過審視不同階段的用量藉此來提高每個物料在公司內的使用效益。OUE= production/ TTL usage,如圖2。

而OUE系統需廠務氣化端回傳資訊為五張資料表(圖3),分別為化學品常數、研磨液常數、化學品OUE計算結果、研磨液OUE計算結果與各機台VMB開閥時間表。目前五張資料表全數都由廠務端的FHM與OUE sever負責做相關計算與回覆,兩張常數表在FHM上做相關設定、OUE sever藉由FHM回傳的常數與相關動作紀錄做OUE的計算並定期統計各機台VMB開閥時間後,再一併回覆給OUE系統。如此計算與設定全數都掛在廠務端,導致工程師常接到OUE數值或是資料異常通知,花費很多時間在系統查修上進而影響工作日常進程。

隨著半導體製程世代的演進,公司在邁進製程下一領域時會伴隨著大量的實驗與試產,相對晶圓上有缺陷的案例也會油然而生,找出產生這些缺陷的原因是我們時常要處理的事情,而在查找缺陷時常會懷疑到原物料品質的問題,此時物料禁用的功能對於缺陷原因的查找就很需要,透過物料禁用可快速查找產生缺陷的真因。

目前公司在物料禁用系統上只有提供全廠區禁用功能,但很多時候RD與製程只是懷疑物料有問題須做相關測試,並未完全確定為物料問題,若此時全廠禁用會同步影響到其他廠區相同物料使用,因此各廠廠務氣化端就被要求在FHM上增設單廠禁用功能做配合測試,但在廠務端平台上有此功能並不適當,廠務不應有禁用物料的權限,若出問題影響到線上供應權責歸屬也會分不清楚,導致廠務端一直以來都存在物料禁用的運轉風險。(圖4)

圖2:OUE組成介紹

圖3:化學品OUE計算項目

圖4:原物料禁用畫面

2.3 PDA隱含資安風險

PDA(Personal Digital Assistant)一般是指掌上型電腦。相對於傳統電腦,PDA的優點是輕便、攜帶性強,同時也具備電腦運算與網路通訊功能[3]。

在進行氣化原物料填充更換作業時,舉凡純液 / 廢液 / 氣體 / 鋼瓶 / drum桶皆倚賴PDA卡控,因PDA上的程式與系統由廠商開發,無法如台積T-phone佈署程式進行監管[4];PDA使用的通訊網路也不在公司IT所提供的infrastructure與Service範圍內,整體資安保護相較公司標規來得低,存在資安隱憂[5],導致PDA採購需要走例外簽核流程,因此也被列為資安待改善項目之一。(圖5)

圖5:PDA與FHM系統架構圖

3.計畫方法

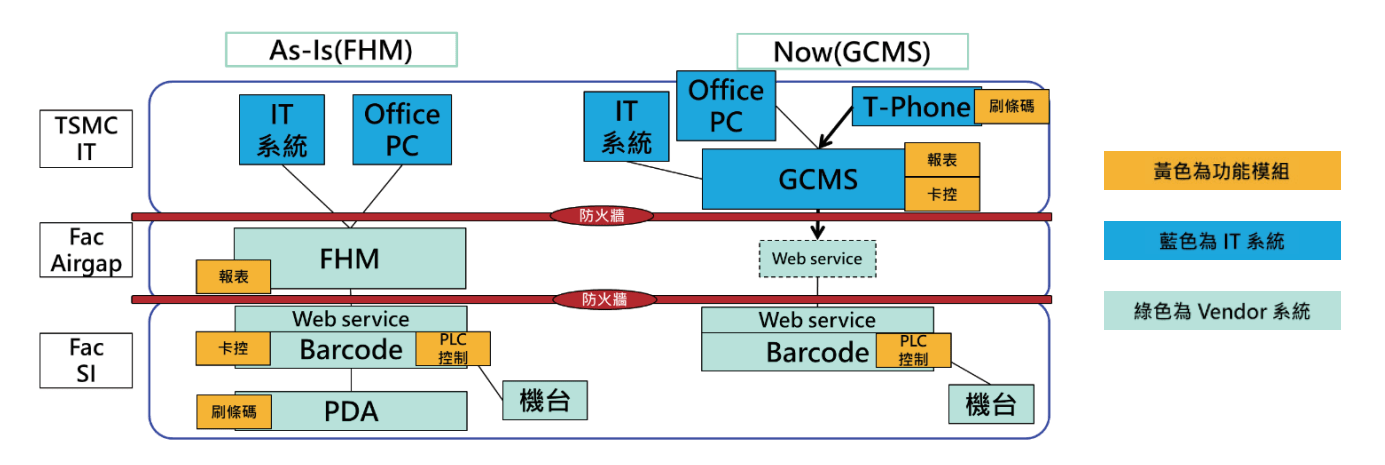

3.1 統一系統架構與功能

以往FHM除了各廠因獨立開發功能不相同外,相關硬體架構與所在的網域也皆互相獨立,導致每廠間的FHM無法共享內部資源造成資訊無法整合,甚至要進一步做各廠相關資訊比對與風險管理時也是舉步維艱,所以開發GCMS的第一步就是要克服上述問題進行系統統一。

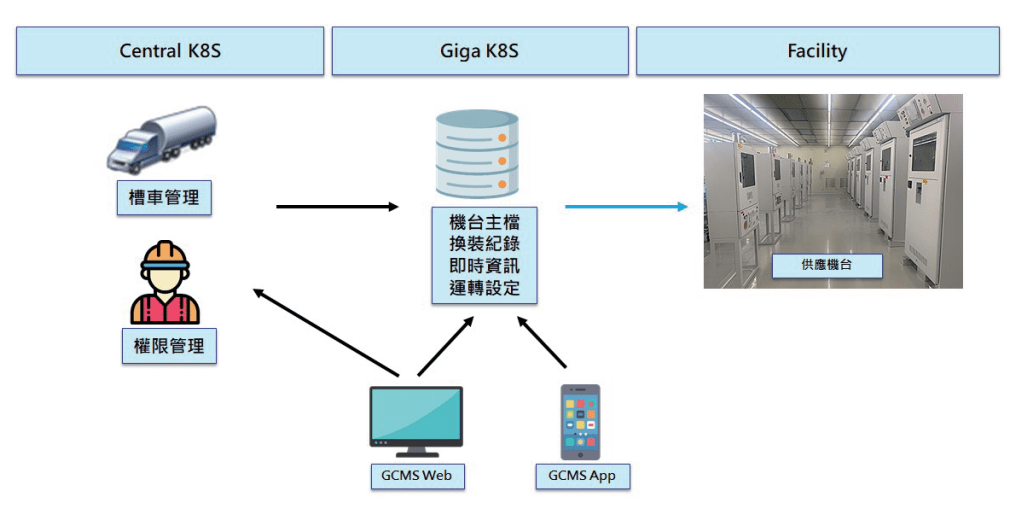

透過跟公司的IT(MQSI)組織合作一同建置 GCMS系統,新的架構GCMS系統為座落在公司的GIGA K8S內,各廠要用GCMS時都會連到該區的GIGA,而各區GIGA內的GCMS系統都會是統一版本的GCMS,這樣設計的好處是所有系統功能與相關資料皆在同一處,人員用到的GCMS系統功能 / 介面 / 架構都會一致,如此便解決了各廠FHM功能不統一與資料無法共享整合的問題。接下來第二步就是要定義並設計GCMS系統要保留(新增)的功能項目,透過召集北中南廠務氣化課同仁歷經多個月的開會討論與協議,在GCMS上保留了97項運轉必要功能,其中7項功能回歸源頭(製程物料禁用、物料OUE計算、庫房帳務、證照等);7項權限回歸權責單位(庫房物料管理、製程指定批號與微笑曲線),使GCMS成為氣化課運轉用專屬管理系統。(圖6)

圖6:GCMS系統架構

3.2 非運轉功能回歸源頭

在各廠FHM系統上除了氣化運轉用的相關系統外,因各廠發展FHM的不同歷史淵源,導致還有許多非運轉相關的系統與功能目前也做在FHM上,比如上述提到的「成本管理專案」單位(單位代碼:ORP)用來掌握化學品與研磨液物料用量的OUE系統、RD與製程時常做缺陷問題釐清的物料禁用功能、線上測試用新物料(包含無料號物料)進公司須申請的粉紅標系統相關簽核連動、廠商作業人員的證照管理、庫房氣體鋼瓶管理的對帳/扣帳/使用明細系統等,共7項與相關單位討論將功能回歸源頭系統,GCMS將不開發或不開放設定僅查詢,使GCMS系統可以回歸到廠務氣化課運轉專用系統,降低出問題的風險。

OUE系統部分與「成本管理專案」單位(ORP)討論OUE系統回歸,歷時兩個多月的討論將上述提到的五張計算資料表改成兩張Chem/SLY常數資料表在VCMP(源頭系統)做統一設定。現行各廠皆獨立由FHM提供參數,OUE出問題時常常需要各廠align並修改參數,如此也可避免各廠參數設定不一致,達到全廠align的benefit;另外三張OUE table,GCMS則會提供原始作動記錄給VCMP,由VCMP系統統一做計算整合,也可使OUE計算更精確。GCMS上保持一個大原則提供原始換裝記錄,不在上面開發額外的計算與設定。

物料禁用的方面則是將此功能拿掉,在GCMS上不開發任何禁用相關的功能與設定,若是有禁用需求則回歸到公司既有物料禁用系統SAP源頭上做申請,由SAP上統一做簽核與管理。但因SAP禁用系統上只能做全廠區禁用,如遇到缺陷問題釐清時常會要用到單廠禁用功能,此時SAP上的現有功能便不敷使用,故由IT開發新的物料控管平台,在此平台上即可進行單廠禁用功能申請,保持GCMS為運轉專用系統。(圖7)

圖7:非運轉功能回歸源頭

3.3 T-phone取代PDA

以資訊安全角度, T-phone是由tsmc專業的資訊部門(以下通稱IT)管控設備,具備如:監控手機活動、派送系統管制、Sim卡鎖定、App安裝管制等資安防護功能,確保含機密資訊之App只能在公司場域使用。T-phone網路是建構在tsmc IT網路設備與服務下,資安規格普遍高於現有PDA架構,在韌體監控、資訊保護更全面。因此,以T-phone取代非標規PDA,不僅解決非標規PDA長期被列為資安改善項目,新的T-phone網路將全面改走IT架構與服務,有資安、網路專業的IT後盾下,廠務氣化課全力專注運轉知識領域,IT與廠務在各自領域為公司創造更好效益。(圖8)

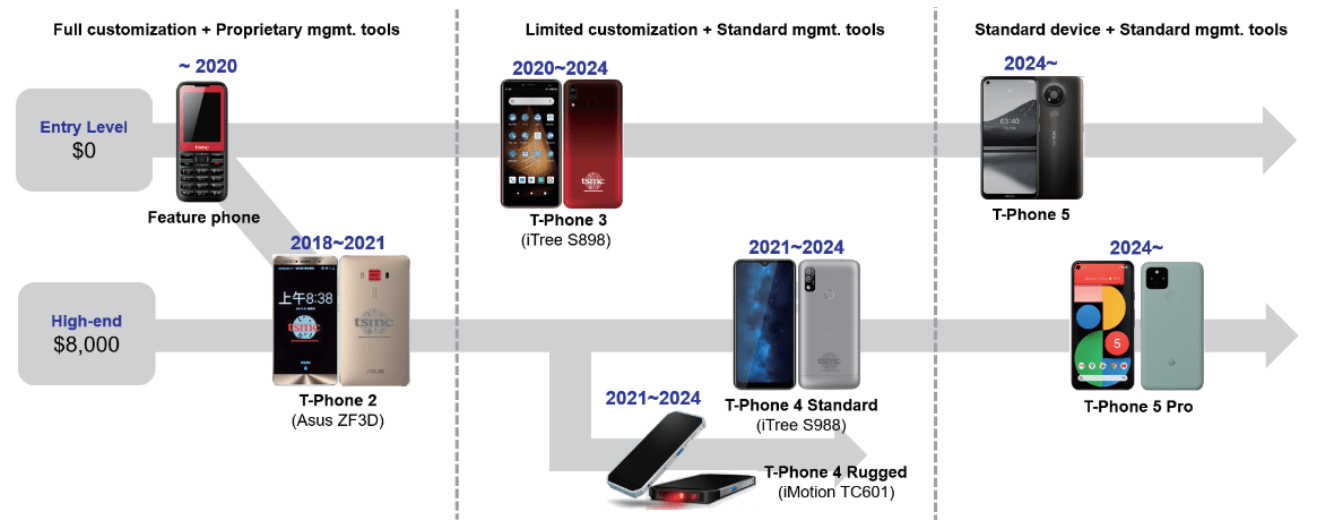

站在系統開發角度,以T-phone進行開發,可共享tsmc App開發生態,更容易與tsmc系統進行整合,開發團隊也只需將資源投入在App開發上,可大幅降低GCMS App開發維運時間。以使用者角度,T-phone 4 rugged 在操作上,比上一代T-phone 3更順暢,系統的性能更優異並支援條碼快速掃描,可安裝T-store App、可在IT shopping car直接採購,並享用IT軟硬體支援、新世代機種導入,大幅降低使用者採購、維護的時間與成本。整體角度來說,不論在資安、開發維運上T-phone效益遠高於PDA。(圖9)

圖8:以T-phone取代PDA架構圖

圖9:T-phone 採購與疊代

4.結果與分析

4.1 FAC廠商公務T-phone

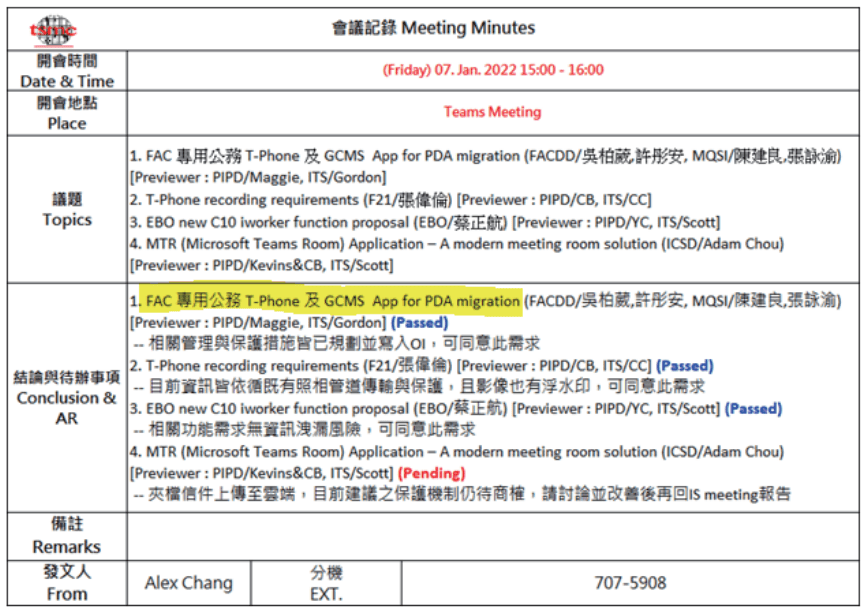

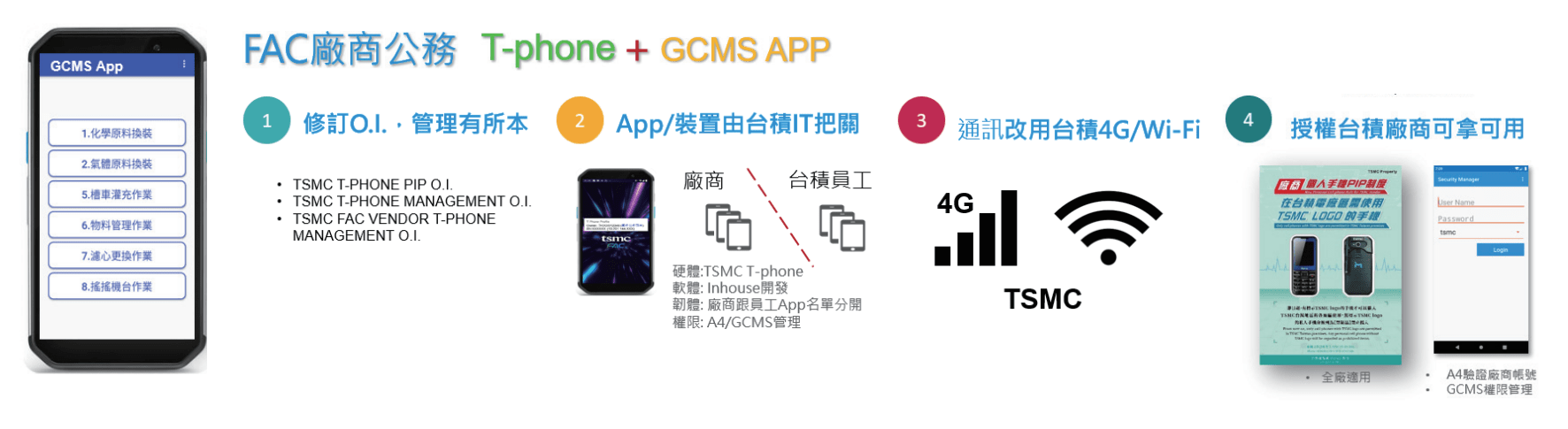

氣化課現場運轉時,是由廠務的外包廠商進行 原物料更換/灌充作業。因此,必須讓台積廠商要能使用 T-phone,在公司資安保護沒有前例可循的情況下,歷經數月與IT、ITS、PIPD共同合作下,廠商可使用T-phone、廠商可使用GCMS App,順利在2022/1/7取得ITS Committee同意。後續,T-phone O.I.的母法也納入廠商使用情境,並與F18P6 GC一同訂立上架FAC廠商公務T-phone O.I.。(圖10)

與各單位通力合作在廠商使用T-phone議題上有重大突破,礙於現場廠商手機海報尚未更新,警勤單位執行通關放行上窒礙難行,故與PIPD歷時一個月溝通討論海報變更,在與各單位共同合作下在F18P6 move-in day1與GCMS專案一同展開測試。F18P6正式以T-phone+TSMC4G/Wi-Fi取代PDA+廠務Wi-Fi架構,現在,廠商使用FAC廠務公務T-phone已適用於tsmc全廠區,後續廠區將比照辦理。(圖11)

圖10:FAC 專用公務T-phone取得ITS Committee同意

圖11:T-phone取代PDA所帶來變革

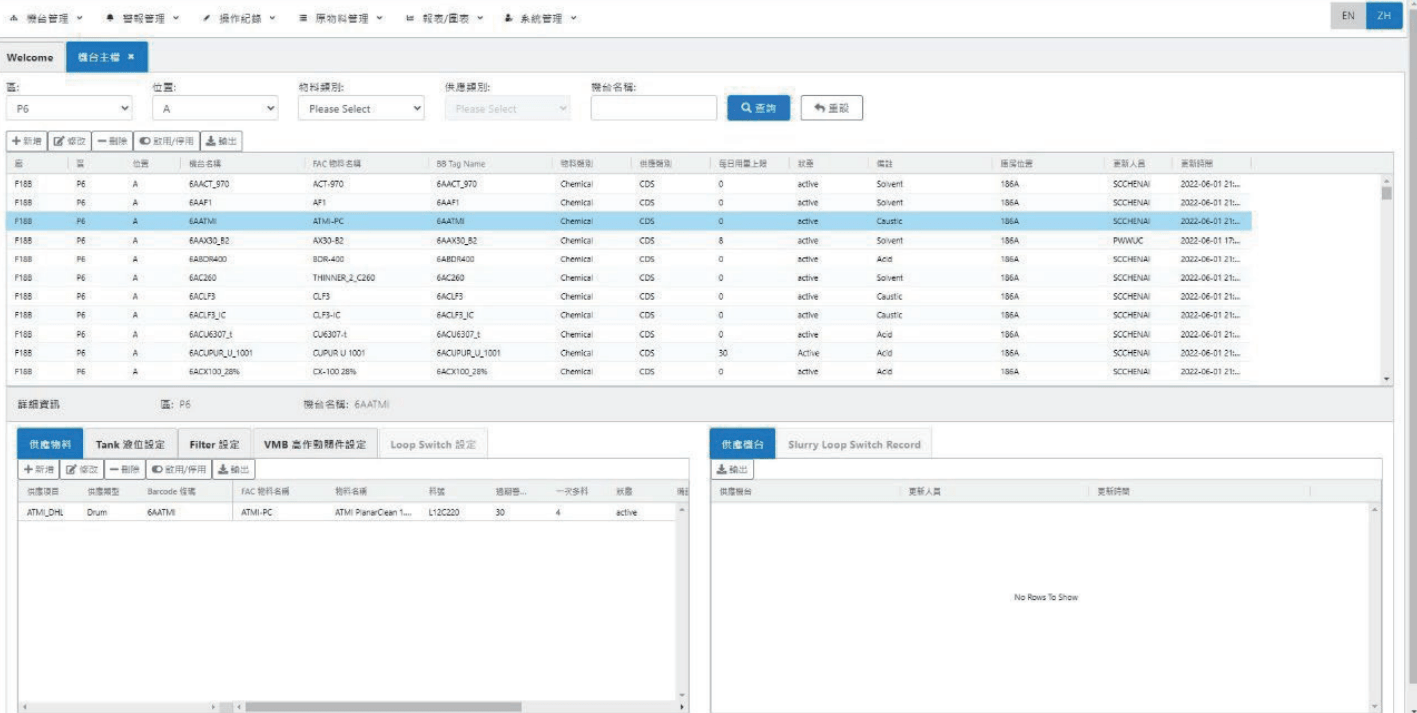

4.2 GCMS WEB結果

透過跨組織(FAC / MQSI / NID / IOCD)團隊的合作建置 GCMS,歷經8個月來每週專案會議討論,將FHM每項功能提出討論並審視其功能的必要性,最終保留了97項運轉必要功能,經過北中南各廠測試並提出問題與建議加以修正,GCMS系統於4/21在F18P6上線,成為氣化課專屬管理系統。(圖12)

系統設定改由機台出發,非FHM那樣由不同種類的功能頁面來設定機台相關資訊,舉凡同一台機台的相關設定:機台種類、Bluebook對應名稱、原物料供應資訊、Tank液位、機台使用Filter、VMB高作動閥件、Loop Switch設定以及此機台相關的所有Barcode都可以在同一個頁面就設定好,取代舊有FHM設定一台機台需要去很多頁面才可以做完相關設定,可以避免因頁面眾多會有設定遺漏或是錯誤發生的狀況,如圖13。

圖12:氣化管理系統GCMS首頁

圖13:氣化管理系統GCMS首頁

其餘相關的WEB頁面在保持原有功能性下加進使用者的反饋使頁面在操作檢視上更直觀易理解,並保留了非各廠都有的功能,比如像氣櫃狀態、槽車派車表與每日用量,使各廠功能皆達到一致並保留好用運轉功能。(圖14)

氣化管理系統(GCMS)在F18P6 1st上線使用後,統計4至5月使用人次成長58%(24K->38K)/換裝灌充相關資料增98%(895->1775),並收集上線後使用者實際使用回饋,後續共完成了76項系統優化與問題修復。目前GCMS系統已在F18P6穩定運轉中,人員使用心得GCMS頁面直觀易理解、原物料狀態與相關設定等功能多元且能迅速找到,明顯優於原系統(FHM)。

圖14:氣化管理系統GCMS相關WEB頁面

4.3 T-phone GCMS APP刷取

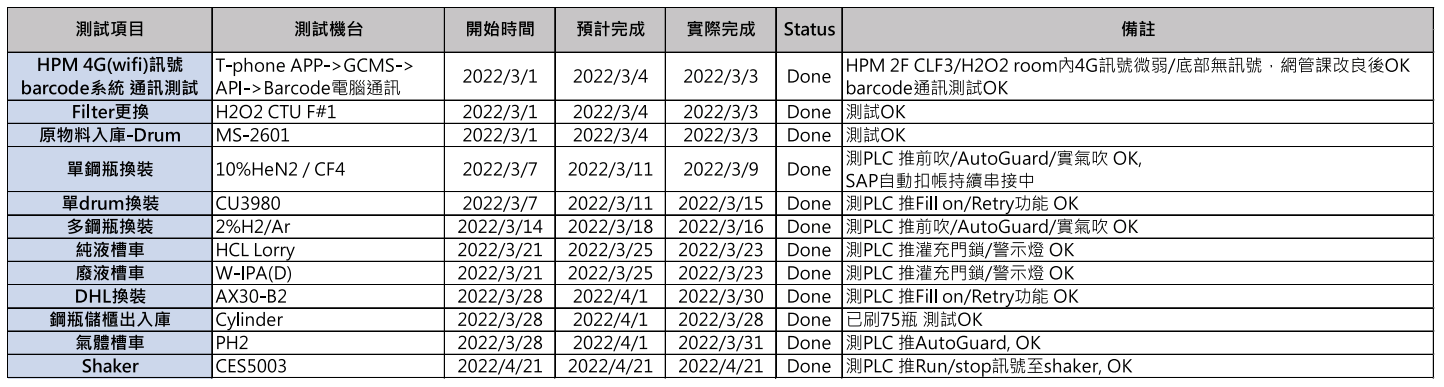

在開發期間將FHM功能分為網頁功能類與現場刷取類兩類來開發,並分別排程進行測試驗證,在現場刷取這塊首先在F12P6做為期一個月的初次模擬測試,排定不同功能每週分批至現場試刷,先克服掉測試遇到的問題後,再至F18P4做第二次完整模擬測試,待修正好所有問題後才實際到F18P6依序做PLC測試上線。如此安排可以先行測試出很多問題不用等到實際現場測試才發現,並且可以減少很多影響線上運轉的風險,使GCMS專案可以更順利往前推進。(圖15)

在APP現場刷取功能類可以分為12項功能:Filter更換、原物料入庫-Drum、單鋼瓶換裝、單drum換裝、多鋼瓶換裝、純液槽車、廢液槽車、DHL換裝、鋼瓶儲櫃出入庫、氣體槽車、Shaker跟WWT槽車,分別依序對應到廠務氣化課運轉需卡控的作業,每項作業會有對應需刷取不同的Barcode條碼,不同條碼則代表了不同資訊,比如操作人員、原物料(鋼瓶、Drum)料批資訊、濾心條碼、槽車相關資訊等,根據刷取不同的作業也會有不同對應的邏輯卡控來幫助提醒使用者作業流程,當作業中有錯誤發生如物料換錯、禁用、過期或是有需指定使用料批時皆會由系統幫忙卡控,可有效防止人員在繁雜的作業中產生操作錯誤的風險,達成廠務穩定運轉的最終目標。(圖16)

圖15:F18P6 T-phone現場作業測試進程

圖16:氣化管理系統GCMS APP首頁

5.結論

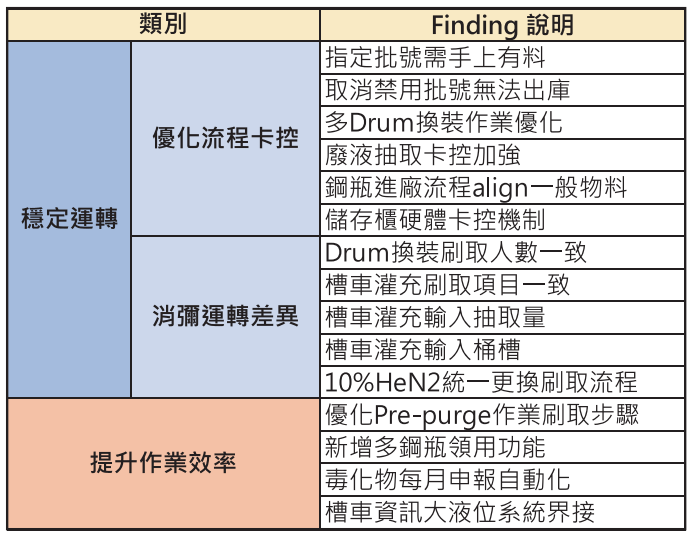

5.1 專案發現

在GCMS開發期間常會遇到需要北中南氣化同仁協助釐清的地方,此時就會請大家列出欲釐清功能的詳細邏輯與項目,有時就會發現不同的地方,明明是同一個項目但北中南做法卻不一致,譬如:Drum桶換裝作業換裝前後步驟刷取人員數量不一致、槽車充填Chem純液灌充開始時有些有filling tank給人員輸入、更換10%HeN2鋼瓶統一刷取機台條碼保留更換紀錄等,此時大家就會在會議中決議出一致的做法,藉由此反覆流程在開發期間額外解決了5項因廠區不同造成的差異,有效消彌了運轉差異;同樣的在釐清過程中人員也有發現既有流程的不足,譬如:指定批號需與系統連動手上有料才可卡控、多Drum桶換裝作業步驟2新增確認步驟與單drum桶換裝一致等,在開發期間也新增了6項可額外卡控的項目。

另外在過程中,大家也想出了很多可以提升作業效率的方法,譬如:優化了Pre-purge項目刷取的步驟、將每月毒化物申報自動化(每月各廠毒化物sponsor都需要依法規規定做毒化物運作紀錄申報,目前是手動申報,需時工程師: 2 MD/month;TGM: 2 MD/month)、新增多鋼瓶領用功能等,零零總總又新增了4項可以提升作業效率的項目。總結以上,在研發導入GCMS系統的過程中,不僅優化了既有流程卡控、消彌了運轉差異,也有效降低運轉風險並提升了人員的作業效率,讓廠務朝穩定運轉更邁進了一步。(圖17)

圖17:專案執行期間額外Finding

5.2 貢獻與未來展望

將FHM轉為GCMS系統後,除了可以克服各廠FHM系統存在功能差異問題、廠商開發人員相關維護成本問題、同時也解決了存在已久的PDA資安風險,幫助氣化課人員可以專心運轉,目前新廠區也將導入GCMS系統成為標準配置。作為氣化課最重要運轉系統之一,可有效防止人員在作業時產生操作錯誤,並優化了既有流程卡控、消彌了運轉差異,有效降低運轉風險並提升了人員的作業效率,讓廠務朝穩定運轉更邁進了一步。

後續GCMS使用者陸續還有提出新需求,如:氣化機台借還機管理、ORP氣瓶壓力設定與耗量整合應用、新增「要酸記錄查詢」功能等,我們將這些新增功能規劃成模組化建置方式,這樣設計除了已導入GCMS的新廠可使用外,尚未導入的成廠區也可同步優先使用GCMS web功能部份,讓全體氣化同仁都可以在同一時間用到新功能,在進入GCMS成廠區導入時,也比較不會因差距過大造成導入不易。而在未來GCMS導入成廠區時則須要面臨更多不同的挑戰,除了各phase要新增相關設備與工程外(網路/T-phone/Barcode等新增修改),還需要熟知廠區FHM功能的資深氣化同仁協助釐清系統架構並協調廠商/現場機台做現場測試(導入會有停機風險),並且要為了各廠不同架構,做GCMS系統相關兼容修正,目前氣化課各廠正在評估成廠區導入phase與相關時程,期望後續GCMS可以帶給廠務的穩定運轉更多貢獻。(圖18)

圖18:GCMS成廠導入

參考文獻

- 嚴仁村,2012,企業合併之系統整合決策探討:以半導體製造執行系統整合為例。元智大學碩士論文。

- 張榮哲,2006,FMEA應用於降低廠務監控系統運轉風險之探討-以半導體廠氣體化學系統為例。國立陽明交通大學碩士論文。

- 維基百科,https://zh.wikipedia.org/zh-tw/%E4%B8%AA%E4%BA%BA%E6%95%B0%E7%A0%81%E5%8A%A9%E7%90%86

- 徐佳瑄,2016,A Study of Security Controls on Mobile Devices – Case of T Company.

- 呂國輝,2015,Information Security Management Plan for Using Mobile Devices in Enterprise.

留言(0)