摘要

先進製程守門員-以高純度化學桶槽內襯製造為例

Keywords / Lining2,PTFE,Sheet

前言

晶圓廠的控製污染始於與每個晶片直接接觸的化學物質,除要求化學藥品供應商提高化學純度外,同樣重要的是材料純度和流體輸送系統中的結構材料。但儲存大量化學品的內襯桶槽通常於Day-1安裝啟用後即不曾進行更換,平均壽命(MTBF)均設定在20年以上,故如何在新建廠階段確保內襯化學桶槽製造無缺失,以避免運轉階段因接合等問題造成滲漏引發不可收拾的汙染事件發生,即是本文要探討的課題。

以下先針對內襯桶槽作簡介:

1.1內襯桶槽型式及設計

市場中流通的內襯材料種類眾多,有橡膠、酚醛樹脂、聚乙烯、環氧樹脂、氯乙烯、玻璃、FRP等等。作為與氟素樹脂進行比較研究的樹脂,這裡篩選出氯乙烯、玻璃、氟素樹脂,將其主要特點匯總為 表1。使用範圍(溫度、壓力)方面,玻璃內襯適用範圍最廣,氯乙烯內襯適用範圍最窄。通常來說,在黏合劑耐熱溫度120℃以上的高溫領域適用玻璃內襯,負壓規格下也有選擇玻璃內襯的趨勢。另一方面,玻璃內襯有著容易開裂、不耐溫度衝擊等缺點,但玻璃內襯製造商也推出了其對策材料。選擇內襯材料時,需要考慮到耐腐蝕性、污染性、清洗性、成形性、成本等,選擇最佳的材料。

|

氟素樹脂 |

氯乙烯 |

玻璃 |

|

|---|---|---|---|

|

最高使用溫度 |

120℃ (150℃) |

60~70℃ |

230℃ |

|

使用壓力 正壓側 |

取決於槽體強度 |

取決於槽體強度 |

取決於槽體強度 |

|

負壓側 |

平衡型 |

FV |

|

|

流體 |

對於大部分化學 品表現為惰性 |

適用於除鹼以外 的化學品 |

|

|

主要市場 |

半導體 |

水道、下水道 |

製藥 |

|

化學 |

化學 |

化學 |

|

|

其他 |

有耐衝擊用材料 |

||

|

有耐鹼用材料 |

|||

|

有耐熱衝擊用材料 |

目前台積使用的內襯桶槽如 表2,計有3種桶槽材質、7種內襯材質及8種桶槽內襯搭配組合,其中氟素樹脂內襯(PTFE)桶槽使用於純液化學物質影響運轉品質及安全至為關鍵,本文將針對高純度化學品的氟素樹脂(PTFE)內襯桶槽作進一步的分析介紹。

|

桶體材料 |

內襯材料 |

System |

|||

|---|---|---|---|---|---|

|

碳鋼 |

FRP |

WWT(兆聯) |

BIO(兆聯) |

RCWP(漢唐) |

|

|

碳鋼 |

PE |

WWT(兆聯) |

|||

|

SUS304 |

PFA |

W-H2SO4 (信紘) |

|||

|

碳鋼 |

PTFE |

WWT(兆聯) |

|||

|

SUS304 |

PTFE |

Chemical (矽科) |

|||

|

FRP |

PP |

UPW (Organo) |

WWT(兆聯) |

TMAH (三福化工) |

NH3-N (漢華) |

|

FRP |

PVDF |

AAS(千附) |

WWT(兆聯) |

||

|

碳鋼 |

Rubber |

UPW (Organo) |

WWT(兆聯) |

BIO(兆聯) |

|

文獻探討

要達成內襯與桶槽100%完全貼合,須針對內襯材質特性進行了解,並對影響因子進行控管 :

2.1氟素樹脂內襯的種類與特點

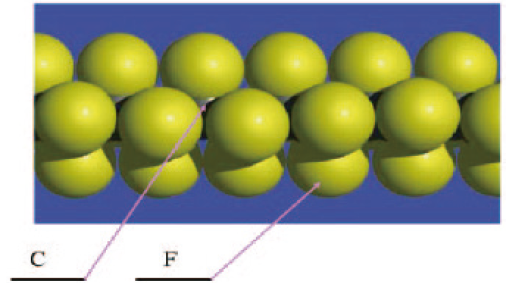

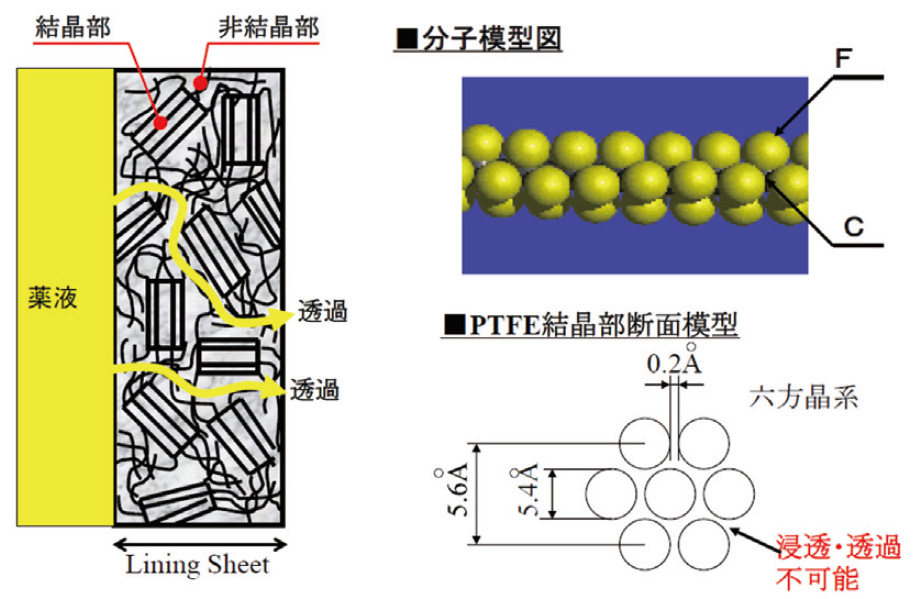

目前內襯所使用的氟素樹脂有Table2所示的5種,根據其所具有的特性,PTFE(聚四氟素乙烯)和PFA(四氟素乙烯-全氟素丙基乙烯基醚共聚物)和ETFE(乙烯-四氟素乙烯共聚物)占到了使用量的大半。對這3種氟素樹脂的特性進行概括,可以得到 : ①耐化學品性非常優異 ②具有卓越的耐熱性 ③ 具有非黏著性 ④電氣特性優異 ⑤低摩擦性 ⑥不燃性 ⑦耐候性卓越 ⑧純粹性等,氟素樹脂並非單項特性優異,而是全部具備,因此可說是優秀的材料,也是其被用於廣泛領域的理由。氟素樹脂之所以能展現這些特性,取決於其分子結構,如 圖1中所示,PTFE由碳(C)與氟素(F)原子構成,是化學結合中最強的C-F結合,F原子緊密覆蓋CC結合的周圍,為C-C結合不易受到攻擊的結構。因此其具有耐化學品性和低滲透性。而且,對異種分子的較小分子間引力,表明其具有非黏著、防汙特性。並且,由於其原子排列為緻密且難以彎曲的剛直的直鏈狀結構、表面光滑、形成特異的結晶結構且外力容易使結晶及結晶之間發生滑動,因此具有低摩擦特性。此外,分子對稱性高、無極性,因此體現出非常低的介電常數,具有較高的絕緣電阻。此外,PFA是針對PTFE所欠缺的加工性進行了改善的熱熔型樹脂,在極限方面有稍許差異,但可以說是與PTFE同等的氟素樹脂。

圖1、PTFE分子結構圖

2.2素樹脂板材內襯與塗層和旋轉塗襯(迴轉成形)的區別

「內襯」,正如其字面含義,是在事先另行準備的容器和管道的內側進行內襯的工藝。氟素樹脂板材內襯與塗層和旋轉塗襯(迴轉成形)由於製法不同,特點也有所不同。表3中對其區別進行了彙總。根據燒製溫度的差異,塗層大致可分為兩種,非黏著用途(煮飯鍋、平底鍋等)時,由於燒製溫度沒有上升到熔點,因此樹脂面上存在針孔。耐腐蝕用途時,由於是在塗層材料的熔點以上實施燒製並在液體接觸面上形成樹脂膜,因此沒有針孔。本文中僅介紹耐腐蝕用途的塗層。此外,塗層在膜厚加厚方面存在極限,相同條件下的使用壽命不如氟素樹脂內襯和旋轉塗襯(迴轉成形)。塗層要加大膜厚,需要反復進行多次噴塗和燒製工序,首次噴塗的膜在多次受熱歷程後會變得容易剝落,一般來說極限是3次左右。旋轉塗襯(迴轉成形)是在槽體脫脂、空燒後,在作為產品的槽體內徑側投入指定量(根據膜厚和表面積計算而得)的樹脂,在使槽體作2軸旋轉的同時,從外部加熱至熔點以上的溫度。樹脂在熔融狀態下旋轉,從而覆蓋槽體內面。充分旋轉、加熱直至形成均勻的樹脂層,然後在旋轉槽體的同時進行冷卻。氟素樹脂中,僅熔融類的PFA、FEP、 ETFE等可通過本製法進行製造。適用於製造蒸汽管等複雜的形狀,還可隨時調整厚度。如上所示,塗層和旋轉塗襯是在槽體內緊貼金屬面的狀態下進行冷卻,因此無法實現充分的樹脂收縮,樹脂內會產生變形(殘餘應力),在嚴苛的規格條件下可能會導致故障。此外,與使用通過其他工序成形的板材的板材內襯相比,樹脂密度較低,可能會導致產品使用壽命縮短。基於以上分析板材內襯(Sheet)遂成為化學桶槽的首選。

|

旋轉塗襯(迴轉成形) |

塗層 |

板材內襯 |

|

|---|---|---|---|

|

製法 |

放置在機械中 2軸旋轉 |

噴塗→乾燥→燒製→冷卻 |

使用黏合劑黏貼 |

|

基於受熱的 金屬的選擇 |

約380℃ |

約380℃ |

200℃以下 |

|

特點 |

可調整膜厚 可實現密閉狀態 可實現複雜的形狀 |

需要注意基底的精加工。膜厚較薄時,基底的狀態會直接反映到塗裝面上 |

膜厚均勻 不適合複雜的形狀 |

|

大小 |

受電爐大小的限制 |

受電爐大小的限制 |

最大可達各國的公路運輸大小 |

|

膜厚 |

最厚 |

約30µm〜1mm |

2T~4T |

|

使用壽命 |

中等 |

短 |

長 |

2.3氟素樹脂板材內襯的耐熱性與耐化學品性

2.3.1 耐熱性

根據華爾卡公司標準,氟素樹脂板材內襯的耐熱性取決於黏合劑的耐熱溫度溫度常用於120℃的高溫區域、負壓使用條件下。

2.3.2 耐化學性

酸、鹼、溶劑給PTFE帶來重量增加的影響如 表4所示。對於大部分工業化學品、溶劑表現為惰性,具有極為優異的耐化學品性,但也有例外,對下列化學品則會出現反應。

|

ⓐ酸、鹼的影響 酸、鹼對Teflon®(特氟素龍)PTFE重量增加的影響 |

||||

|---|---|---|---|---|

|

試劑 |

暴露溫度℃ |

浸漬時間 |

重量增加% |

|

|

鹽酸 |

10% |

25 |

12個月 |

0 |

|

50 |

12個月 |

0 |

||

|

70 |

12個月 |

0 |

||

|

20% |

100 |

8小時 |

0 |

|

|

200 |

8小時 |

0 |

||

|

硝酸 |

10% |

25 |

12個月 |

0 |

|

70 |

12個月 |

0.1 |

||

|

硫酸 |

30% |

25 |

12個月 |

0 |

|

70 |

12個月 |

0 |

||

|

100 |

8小時 |

0 |

||

|

200 |

8小時 |

0.1 |

||

|

氫氧化鈉 |

10% |

25 |

12個月 |

0 |

|

70 |

12個月 |

0.1 |

||

|

50% |

100 |

8小時 |

0 |

|

|

200 |

8小時 |

0 |

||

|

氫氧化氨 |

10% |

25 |

12個月 |

0 |

|

70 |

12個月 |

0.1 |

||

|

||||

|

ⓑ溶劑的影響 溶劑對Teflon®(特氟素龍)PTFE重量增加的影響 |

||||

|

試劑 |

暴露溫度℃ |

浸漬時間 |

重量增加% |

|

|

丙酮 |

25 |

12個月 |

0.3 |

|

|

50 |

12個月 |

0.4 |

||

|

70 |

2星期 |

0 |

||

|

苯 |

78 |

96小時 |

0.5 |

|

|

100 |

8小時 |

0.6 |

||

|

四氯化碳 |

200 |

8小時 |

1 |

|

|

25 |

12個月 |

0.6 |

||

|

50 |

12個月 |

1.6 |

||

|

70 |

2星期 |

1.9 |

||

|

100 |

8小時 |

2.5 |

||

|

200 |

8小時 |

3.7 |

||

|

乙醇(95%) |

25 |

12個月 |

0 |

|

|

50 |

12個月 |

0 |

||

|

70 |

2星期 |

0 |

||

|

100 |

8小時 |

0.1 |

||

|

醋酸酯 |

200 |

8小時 |

0.3 |

|

|

25 |

12個月 |

0.5 |

||

|

50 |

12個月 |

0.7 |

||

|

70 |

2星期 |

0.7 |

||

|

甲苯 |

25 |

12個月 |

0.3 |

|

|

50 |

12個月 |

0.6 |

||

|

70 |

2星期 |

0.6 |

||

※ Teflon®(特氟素龍)實用手冊三井杜邦氟素化學品㈱1) |

||||

- 熔融狀態的鹼性金屬(鈉、鉀、鋰等)會從聚合物中奪走F。

- 會與高溫下的氟素氣、 三氟素化氯等發生反應。

- 類似80%NAOH、KOH、B2H6的金屬氫化物、氯化鋁、氨等達到高溫後會出現侵蝕。

- 加壓下,會被250℃的硝酸逐漸侵蝕。

根據使用流體或某些條件進行可否使用的判斷時,其使用溫度可隨意設定,通常的解釋如下所示。ETFE即使用於上述以外的化學品,在承受壓力的狀態下也可能會出現裂紋。此外,PVDF整體耐化學品性較差,會被極性特別強的溶劑侵蝕。如果按不同樹脂對耐化學品進行比較,則

PTFE=PFA>FEP※>ETFE>PVDF

※ FEP內襯較少。

如果按不同工藝進行比較,則板材內襯>迴轉成形>塗層此外,如果從耐腐蝕觀點出發來判斷最高使用溫度

- 塗層製品 : 80〜100℃

- ETFE迴轉成形 : 100℃

- PFA迴轉成形 : 120℃

- PTFE、PFA內襯製品

- 黏貼內襯:120℃(黏合劑極限)

※ 特殊藥液規格不在此限。此外,長期使用壽命差異不在本文討論。

2.4氟素樹脂板材內襯材料的選擇

台積目前於高純度化學品使用的氟素樹脂內襯用板材的材質為PTFE-ET(對氟素樹脂表面進行化學處理的化學蝕刻板)。以下將針對PTFE-ET與其他氟素樹脂板材作比較分析。

2.4.1 內襯用板材的功能性評價

表5是華爾卡使用的內襯用板材的5項功能性分5檔進行的自評結果。

評價:(優)5·4·3·2·1(劣)

|

材質 |

表面平滑性 |

黏合性 |

銲接性 |

耐滲透性 |

價格 |

總和評價 |

|---|---|---|---|---|---|---|

|

PTFE-ET |

3 |

3 |

3 |

4 |

5 |

18 |

|

M-PTFE-ET |

4 |

3 |

4 |

5 |

4 |

20 |

|

PTFE-GB |

3 |

3 |

3 |

2 |

3 |

14 |

|

M-PTFE-GB |

4 |

3 |

4 |

4 |

2 |

17 |

|

PTFE-GB |

5 |

3 |

5 |

3 |

2 |

18 |

|

PFA(HP-Plus)-GB |

5 |

3 |

5 |

4 |

1 |

18 |

- 備註1 ET : Etched sheet、GB : Glass Backing、M : Modified的縮寫。

- 備註2 數值用於表示優劣,分5檔進行評價。

評價板材的種類

PTFE-ET : PTFE化學蝕刻板

M-PTFE-ET : 改性(Modified)PTFE化學蝕刻板(PLP板)

M-PTFE-GB : 改性(Modified)PTFE玻璃背板

PTFE-GB : PTFE玻璃背板

PFA(NEW)-GB : PFA玻璃背板

PFA(HP-PLUS)-GB : PFA玻璃背板

評價內容

表面平滑性 : 表示清洗時污漬去除性能的優劣。

黏合性能 : 表示板材與黏合劑的黏合強度的優劣。

銲接性能 : 表示板材連接部的銲接可靠性。

耐透過性 : 表示對化學藥劑的耐透過性。

該性能受到對化學藥劑透過的壽命的影響。

價格 : 表示板材成本的優劣。

- 表面平滑性

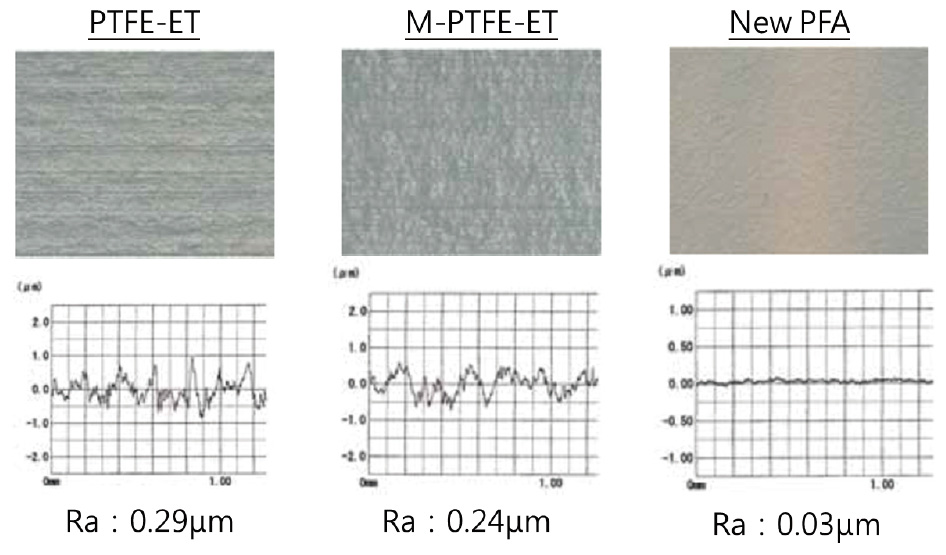

圖2為3種不同材質內襯用板材表面照片及表面粗糙度。 PTFE : 表面粗糙度最差。

M-PTFE : 表面粗糙度略好於PTFE。

NEW PFA : 表面最平滑。圖2、3種不同材質的內襯用板材

本測量是對板材階段的材料進行,前述的內襯施工方法不同導致的內襯後表面粗糙度Ra會發生較大變化。

- 黏合性能

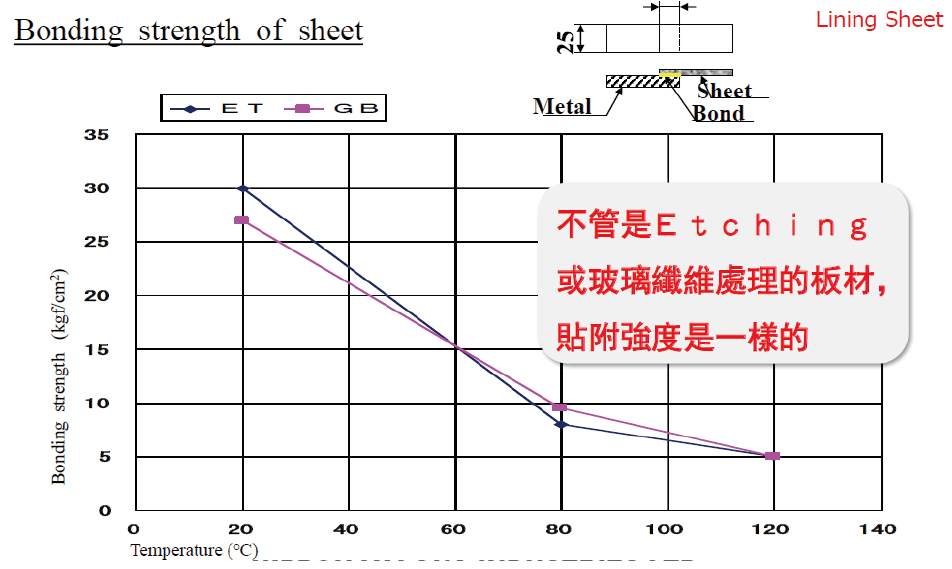

氟素樹脂為非黏著性,即使在氟素樹脂板材上塗抹黏合劑,也會剝落而無法黏合。為了使氟素樹脂板具備黏合性,蝕刻處理板材會在板材製造後進行化學蝕刻以賦予黏合性。另一方面,作為賦予黏合性的方法,玻璃背板則是使PFA熔融並進入到氟素樹脂板與玻璃布板之間,從而實現錨固的產品。在貼附性能上各種板材無明顯差異(如 圖3)。

圖3、內襯板材鍵結強度

- 銲接性能

在常用溫度範圍內,所有板材的銲接強度未發現明顯差異。但是,與銲條、銲帶材質相同的PFA板材理論上在銲接時的融合性較好,因此可以認為其銲接的穩定性較高。

根據氟素樹脂的材質(分子結構)進行推測,銲接的穩定性為PFA>M-PTFE>PTFE。

- 耐透過性

化學藥劑的透過主要發生在樹脂內部的非結晶部。圖4為對氟素樹脂板的厚度截面的結晶結構的模型化表現。

圖4、氟素樹脂結晶與藥液滲透示意圖

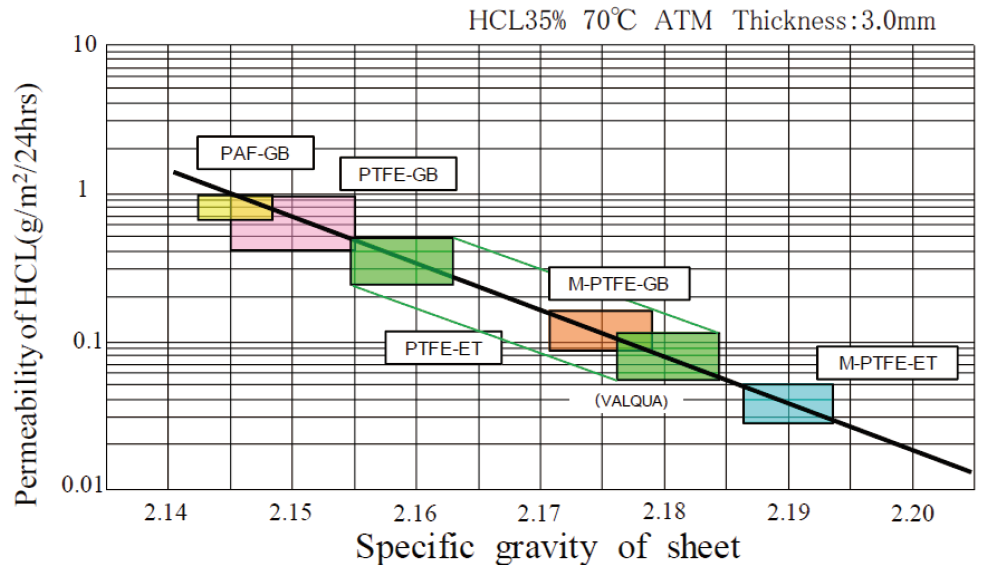

排列整齊的分子部分為結晶部,分子複雜纏繞的部分為非結晶部。結晶部分子密集,密度較高。非結晶部分子纏繞,隨機配置因而密度較低。因此,結晶部越多的板材比重越大。化學藥液的透過經由非結晶部逐漸擴散到板材內,最終到達有黏合面的板材內側,即槽體側。圖5是表示氟素樹脂的比重與鹽酸透過量的圖表。圖表中追加了市售的氟素樹脂板材的比重的位置。

圖5、氟素樹脂比重vs鹽酸透過量

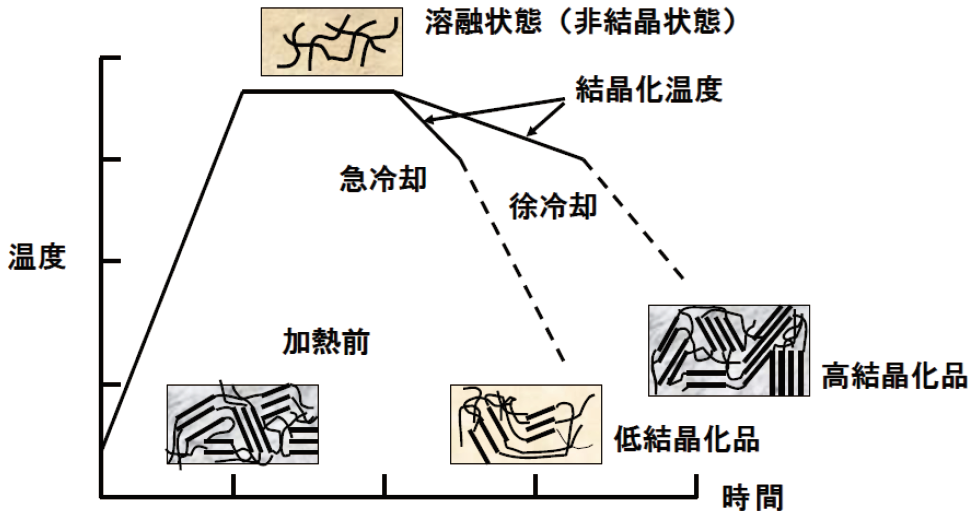

比重越高,化學藥液的透過量越少。PTFE在超過熔點後會發生凝膠化,但能夠保持形狀,因此可對影響結晶化的冷卻條件進行控制。利用這一特點,可以控制結晶度。通常,考慮到生產效率,市售的PTFE比重在2.14~2.16左右,華爾卡內襯用板材為提高耐透過性,將比重提升至2.18左右[1]。

溫度控制如 圖6所示。

圖6、氟素樹脂結晶溫度控制示意圖

另外板材的壁厚也是耐透過性的重要因素。PFA是熔融樹脂,其成形方法決定了難以對冷卻條件進行控制,比重通常在2.14~2.15的範圍內。

- 價格

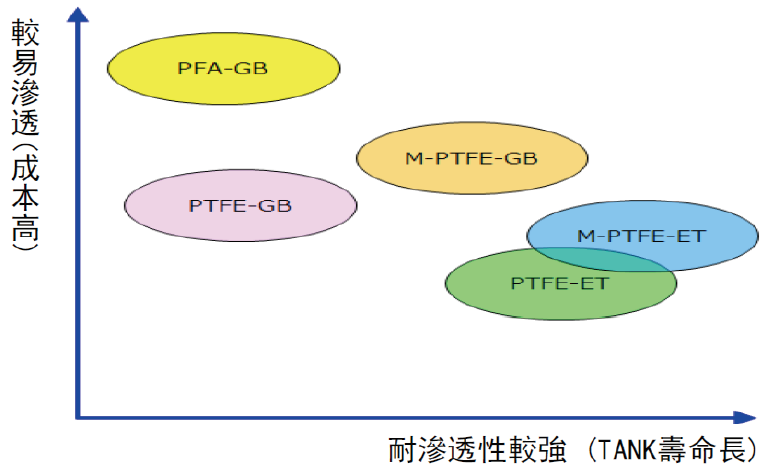

圖7為與耐透過性的關係的模型化表現。橫軸右側越往右功能越強,縱軸上側越往上成本越高。

圖7、不同板材耐滲透性比較

氟素樹脂原料的成本高低為PFA>M-PTFE>PTFE。

粘合性賦予成本的高低為ET>GB。

未加工板材表面平滑性高低為PFA>M-PTFE>PTFE。

2.4.2 板材的選定總整理

綜合以上,台積使用的PTFE-ET內襯板材兼具低成本及低滲透性的優點,但在表面平整度及銲接性表現較差,故在施工面須特別留意,以避免造成貼附不良的缺陷。

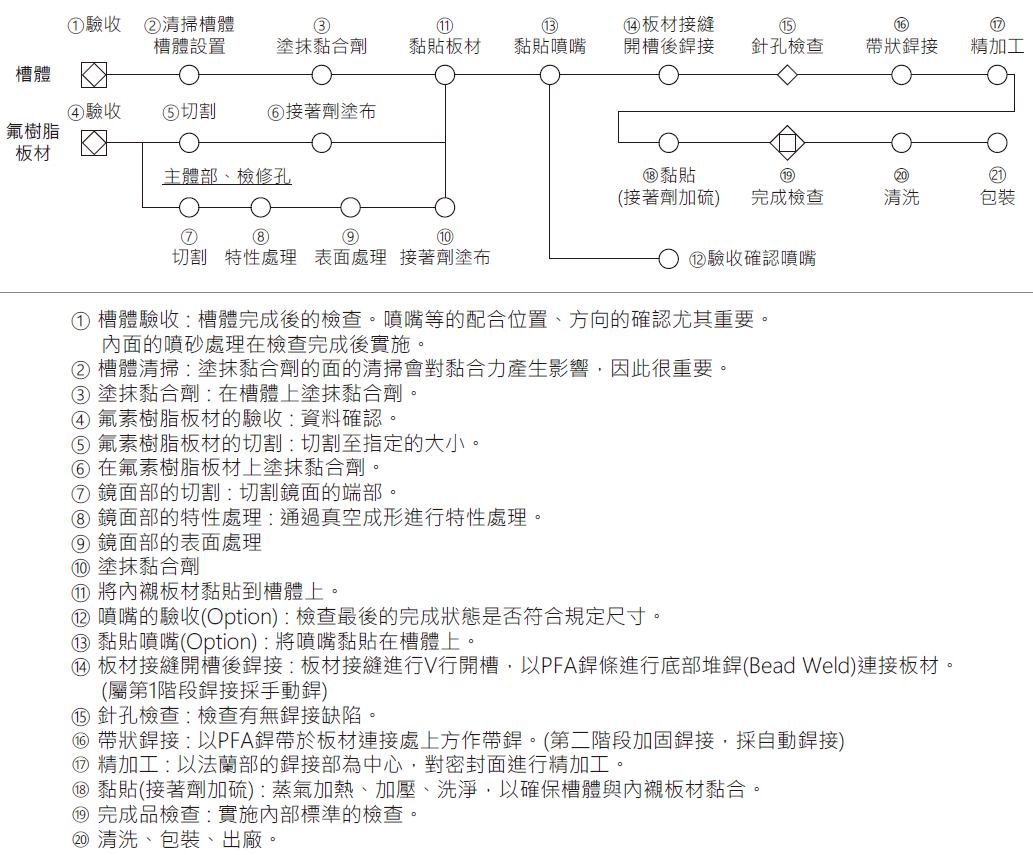

2.5氟素樹脂板材內襯的工序

2.5.1 內襯製造工序

氟素樹脂板材內襯大部分採用黏貼內襯工藝。氟素樹脂為非黏著性,即使在氟素樹脂表面塗抹黏合劑也不會吸附,無法與槽體黏合,因此需要事先對黏貼表面進行表面改性。表面改性方法有 : ①化學處理(以下稱表面處理) ②玻璃背板 ③等離子蝕刻等等,內襯板材所採用的主要是①、②。

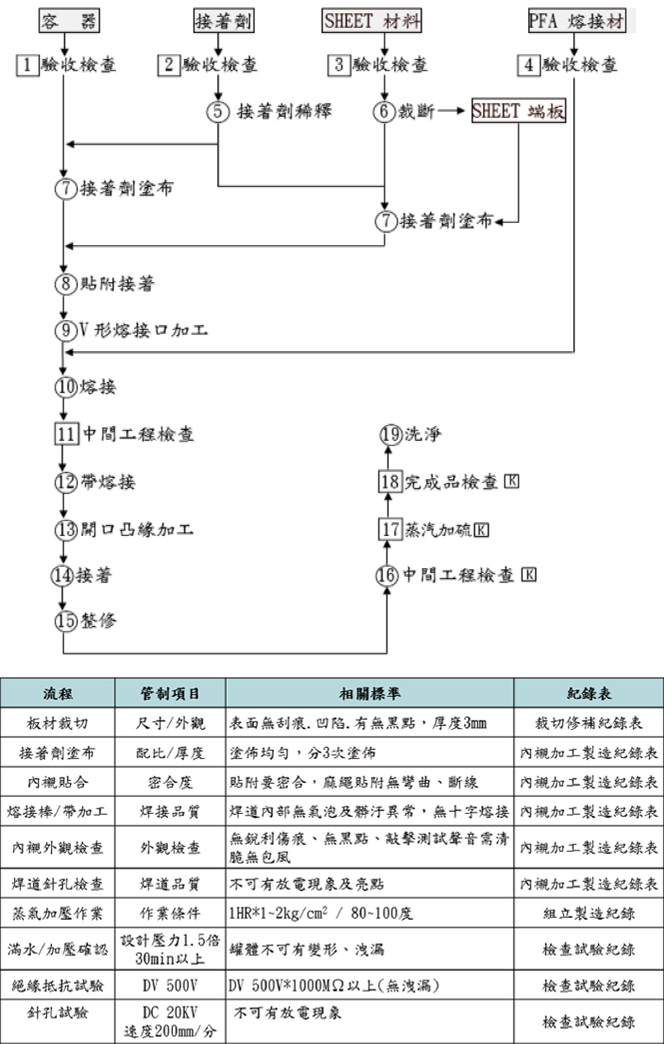

表面處理為將金屬鈉溶解於氨溶液或萘溶液中,使用該溶液進行表面蝕刻處理。鈉離子與氟素分子發生反應,生成NaF,碳層析出至表面。表面處理後的黏貼面變為黑褐色,失去非黏著性。為碳層–(黏合劑)–金屬的黏貼結構。玻璃背板為將PFA板加熱至熔點以上,壓入玻璃布板,冷卻後形成一體化的層壓制法。PTFE板時,由於PTFE的熔融黏度較高,無法進行前述的壓入,因此是經由PFA薄膜進行層壓的。氟素樹脂板材內襯的工序如 圖8所示。

圖8、內襯工序

實際施工如 圖9說明。本工序中,對品質而言尤為重要的是銲接工序。銲接工時與長度成正比,設定工期時,該工序應預留充分的時間。

圖9、桶槽內襯製造流程說明

2.6氟素樹脂內襯槽體設計注意事項

以下,對氟素樹脂內襯槽體設計注意事項進行說明。氟素樹脂內襯不得因金屬毛刺、銲接而受損,為保持黏合力而進行的邊角圓弧處理與僅金屬槽體的施工有很大的不同。

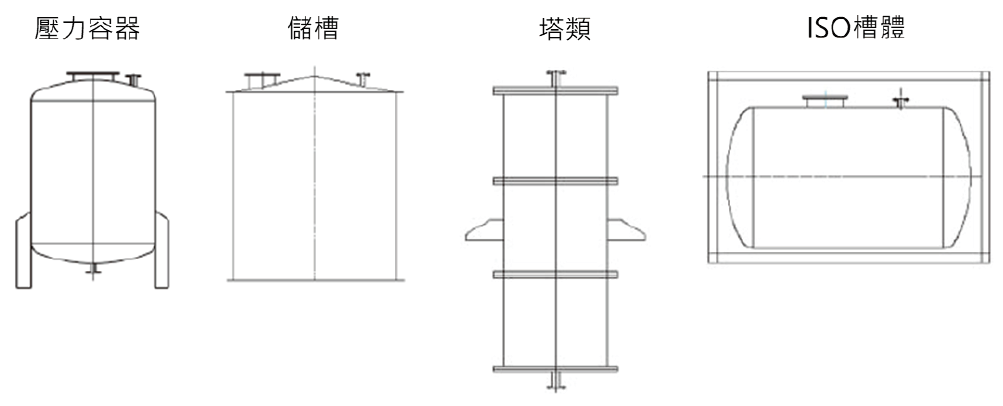

2.6.1 槽體的種類

如 圖10所示。

圖10、槽體的種類

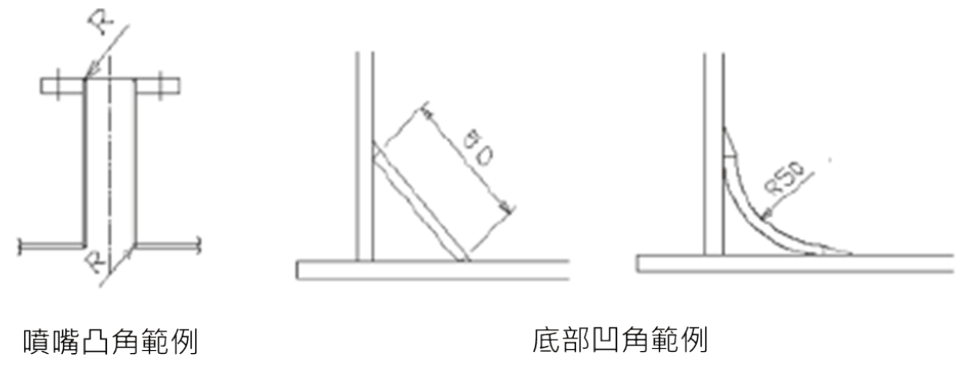

2.6.2 內襯設計概要

- 按主體與上蓋部、以及主體與主體進行分割時,原則上採用法蘭連接。

- 內襯槽體與一般的金屬槽體不同,內襯施工面須平整,不能有凸起和凹陷。槽體內側的金屬銲珠必須平滑。

- 施工面的凸角部位必須為圓弧狀,凹角必須為斜面或大的圓弧。此外,噴嘴的邊角圓弧根據各尺寸,有R3~R5的標準[2](如 圖11)

圖11、凸凹部施工範例

- 需要在槽體上設置排氣孔。具有當槽體內的藥液透過內襯材料時作為內襯材料 背面積聚氣體的排出口的功能,當內襯損壞時作為漏氣檢測孔的功能。安裝位置和安裝數量通過協商決定。

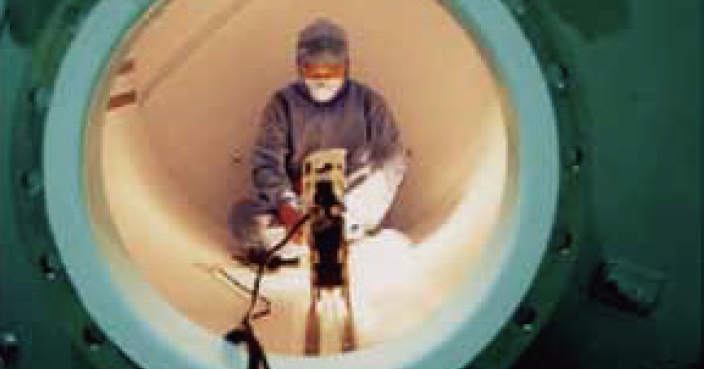

- 因為是人進入槽體內進行施工,需要在主體法蘭上開口或設置φ500以上的檢修孔。此外,10m3以上的槽體根據標準應設置2個檢修孔。槽體內部的結構應為單純的結構,要安裝隔片或支撐時,應協商決定。

- 內襯施工基本上都是在滾筒上進行施工,因此當噴嘴或附件妨礙回轉時,可能需要轉換安裝場所。

- 噴砂處理 : 桶槽內部須進行噴砂處理以利接著劑塗佈,上接著劑前須會同3rd Party進行噴砂完成面檢查。

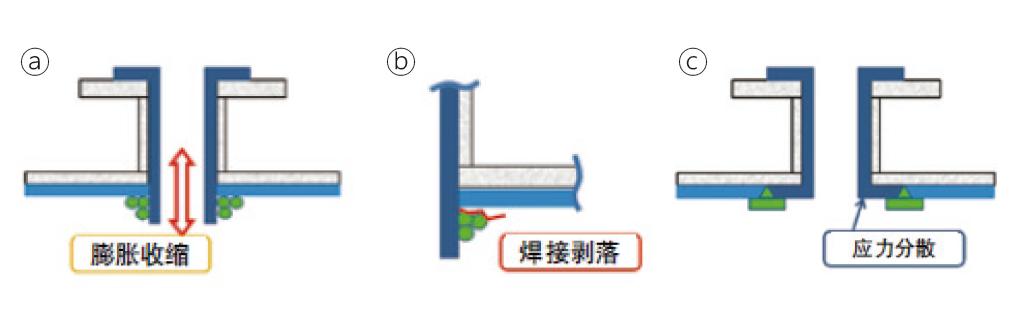

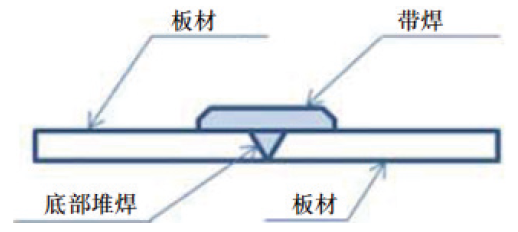

- 噴嘴結構安全設計 : 噴嘴管路部分難以牢固粘合到罐體上,因此是銲接破損的多發部位。目前有2種銲接設計 : ⓐ是直接進行填角銲(Fillet Weld),溫度變化引起的內襯膨脹收縮應力由銲接部直接承受 ⓑ是在槽罐內部進行擴口加工,再以2道銲接(堆銲加帶銲)與既有板材做接合,由該擴口部分承受應力的結構,不易對銲接部施加伸縮應力負擔,是屬於較佳的設計(如 圖12)。目前僅華爾卡實施第2種方式進行銲接,故須於銲道檢驗時加強檢查。

圖12、第1種 : 直接進行填角銲接ⓐⓑ 第2種 : 管路擴口後再銲接ⓒ

2.7氟素樹脂板材內襯容器的使用注意事項

- 包括反應熱、稀釋熱在內,使用溫度應控制在120℃以下。(超過120℃時應另行協商)

- 原則上不可在負壓下使用。在負壓下使用時,必須使用實施了負壓對策措施的容器。而且,排出容器內液時必須進行加壓廢液或開放排氣孔等確保容器內不為負壓的操作。此外,在加溫狀態下使用時,應保持加壓狀態或開放排氣孔直至溫度降到常溫為止。

- 絕對不可銲接至內襯加工後的塔槽上。此外,在附近進行銲接作業時,應採取敷設防火布等、或轉移銲接施工場所等措施,以避免火花飛濺到內襯面上。

研究方法

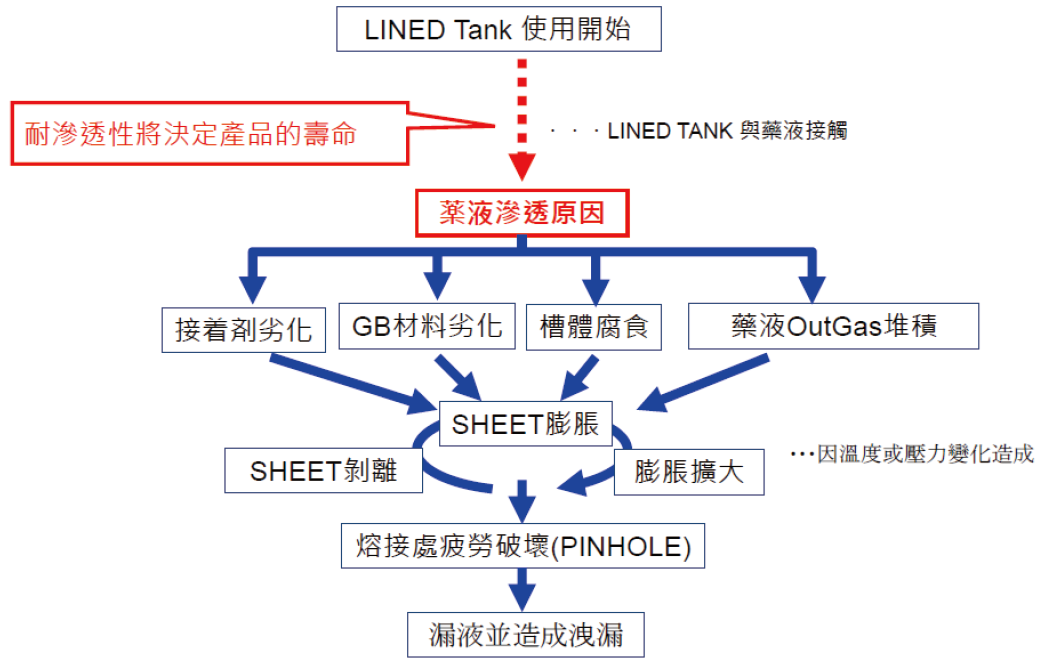

要製作高純度內襯桶槽,從以上分析可知從金屬槽體的製造、氟素素樹脂內襯板材的選用、接著貼附於桶槽、板材接縫處銲接等均是關鍵因素缺一不可,目標是達成零滲透的目標。如 圖13所示耐滲透性將決定產品的壽命,在製造階段未進行嚴格把關致任何一個環節失守,將導致運轉階段藥液滲漏的結果。

圖13、藥液滲透造成桶槽內襯劣化原因分析

故針對桶槽內襯部分新工已設計相對應的QC流程,以進行人機料法相關環節的把關。說明如下:

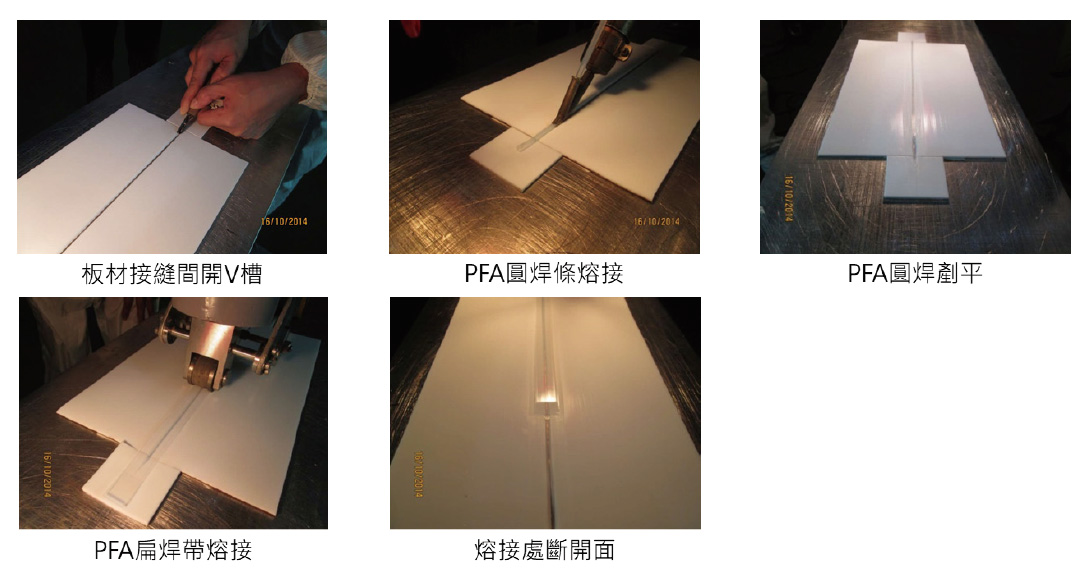

3.1人 : 銲工認證

PTFE內襯板材接合面的銲接是內襯製造較特殊且重要的一環,首先在銲材的選用因PTFE銲條較硬不易彎折會影響銲接的熔融率,故於銲材部分是選用PFA;先於板材接縫處開V槽並以PFA銲條進行底部堆銲(Bead weld, 工序第14),再以PFA銲帶進行帶狀銲接(工序第16)以加固接合面。(如 圖14)

圖14、板材接合面銲接示意圖

3.1.1 銲接人員認證

不同於PP/PVDF的銲接有標準的銲工認證標準(DVS 2212-1), PTFE銲接存在銲材(PFA)與母材不同的問題,故銲工認證由內襯製造商自行實施,以華爾卡為例,銲工採分級制,唯有經過日本原廠認證A級人員才能入桶槽施作(如 圖15)。

圖15、銲片製作流程

3.1.2 銲片製作–under 3rd party certification

原廠認證的合格銲工於施作前仍應製作PTFE的板材接合試片,經過3rd party以目視檢查銲道確認合格後簽名,再將此試片送至原廠實驗室做拉伸/彎曲試驗並通過合格後才可正式進行台積桶槽製作。

3.1.3 落實銲工當責記點管理

銲工取得認證後,為落實長期穩定性管理,要求廠商將每個銲工的缺失率進行趨勢管理,並依嚴重度進行記點管理(滿6點除權重新認證),偏離趨勢則加強3級(含台積品管人員)廠驗頻率及專案輔導,表6為銲工違規記點表。

3.2機 : 自動銲接設備

3.2.1 銲機規格要求

如同上述工序說明為避免手銲品質穩定性問題,目前在第二段銲帶銲接均要求使用自走式銲接機(半自動銲接機)(如 圖16),實現溫度(=速度)和壓力等銲接重要條件的穩定。由此,與作業人員手動銲接相比,銲接條件穩定,強度偏差顯著減少。可減少帶銲銲縫的「起伏」、「曲折」和「變形」。此外,手動帶銲寬度為14mm,但是通過自動銲接可將寬度擴大到17mm,提升銲接部的強度及可靠度(如 圖17)。

圖16、使用自動銲接機進行銲接

圖17、自動銲接接合面

3.2.2 桶槽內施作

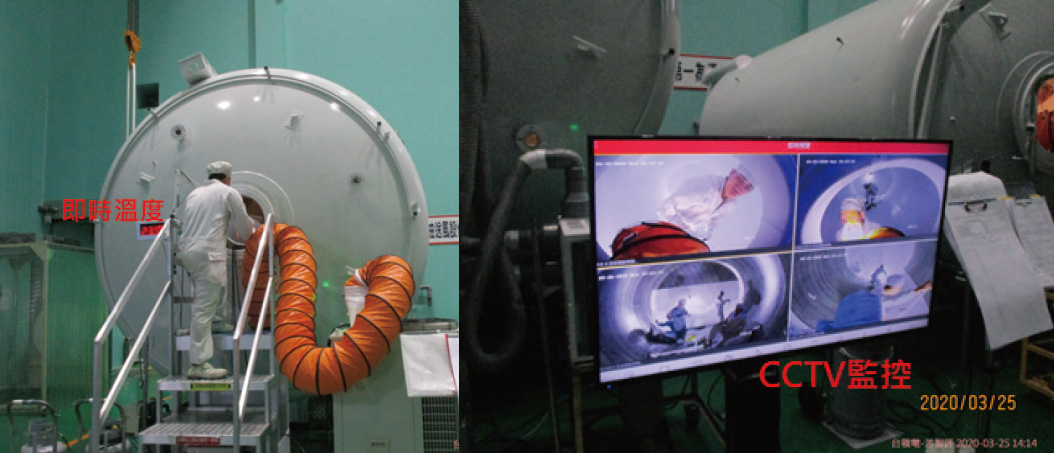

銲工於桶槽密閉空間內進行PTFE Sheet高溫貼附及接縫處銲接,除局限空間作業安全性外,須能有效掌握人員槽內施作狀況,以確保人員以最佳狀況進行作業(如 圖18)。

圖18、桶內即時溫度監控(左)、CCTV監控槽內作業(右)

3.3料 : 內襯板材選用

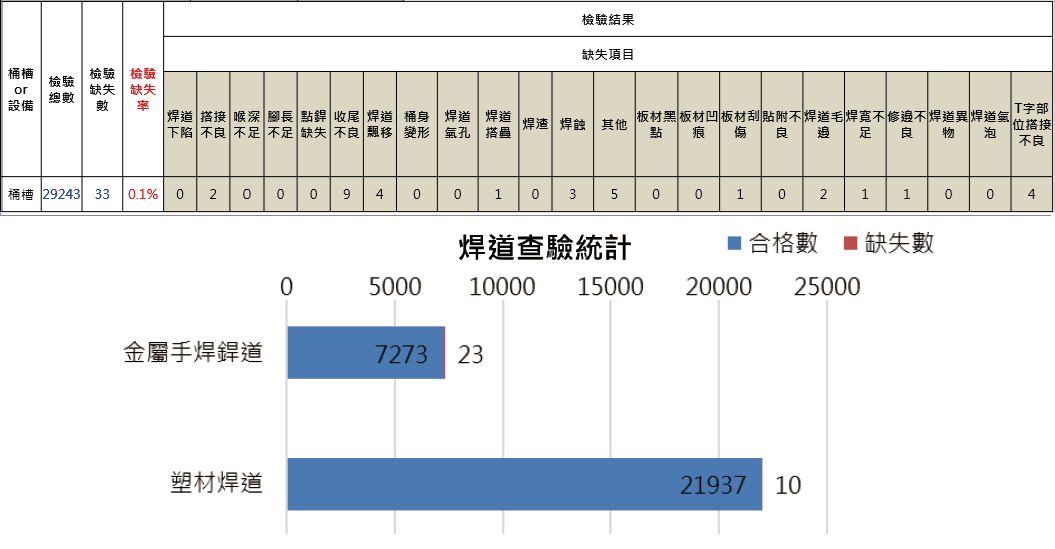

PTFE板材於製造時會有黑點產生須透過廠商自主進料檢驗進行分級篩選,用於台積桶槽製造的內襯板材黑點容許數是零。圖19為華爾卡檢驗流程(一/二級)。

圖19、華爾卡檢驗流程(一/二級)

3.4法:PTFE lining SUS304 tank檢驗流程

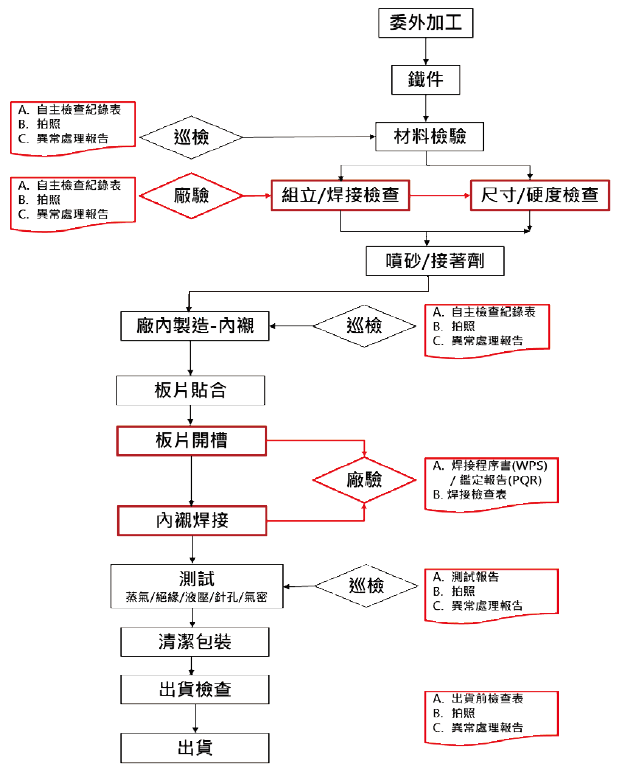

3.4.1 三級查驗流程(圖20)

圖20、三級查驗流程

3.4.2 鐵件(桶)製造查驗

3級廠驗項目於現場查驗部分為銲道檢查,如 圖21所示為桶槽銲道查驗KPI(含鐵桶金屬手銲銲道及Lining塑材銲道)。

圖21、桶槽銲道查驗KPI

3.4.3 Lining完成後查驗

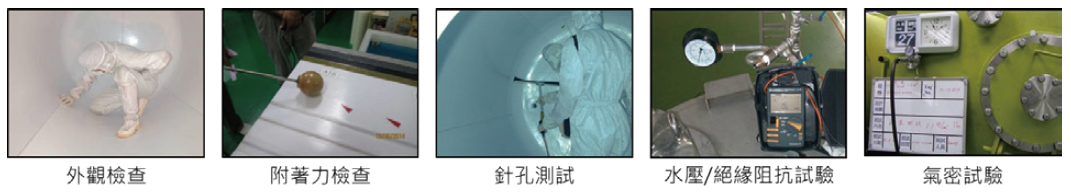

3級廠驗項目如 表7所示,現場查驗部分為外觀檢查(Lining表面異物及銲道檢查)、Lining附著力檢查及針孔測試[3]。

|

項次 |

檢查項目 |

檢查重點 |

3級廠驗 |

|

|---|---|---|---|---|

|

現場查驗 |

1/2級提供 QC報告 |

|||

|

1 |

外觀檢查 |

Lining表面不可有損傷, 凹凸, 異物, 熔接部之修整要平滑 |

V |

V |

|

2 |

附著力檢查 |

木槌輕敲Lining表面是否有空氣異音, 判斷是否貼附良好 |

V |

V |

|

3 |

針孔測試 |

Lining面含銲道,確認無針孔傷痕、裂痕 |

V |

V |

|

4 |

水壓試驗 |

設計壓力1.5倍,保持12小時,容器整體無洩漏、變形 |

V |

|

|

5 |

絕緣阻抗 |

DC 500V測試容器及內部水之間之絕緣阻抗值,記錄水壓試驗前後(12小時後)之絕緣阻抗值e 1000 MΩ |

V |

|

|

試驗 |

||||

|

6 |

氣密試驗 |

設計壓力1.1倍,各鎖緊螺栓Gasket部位注入肥皂水,保持30分鐘,目視容器整體(含各seal面及Vent hole)均無洩漏 |

V |

|

3.4.4 CDS桶槽查驗比率規定

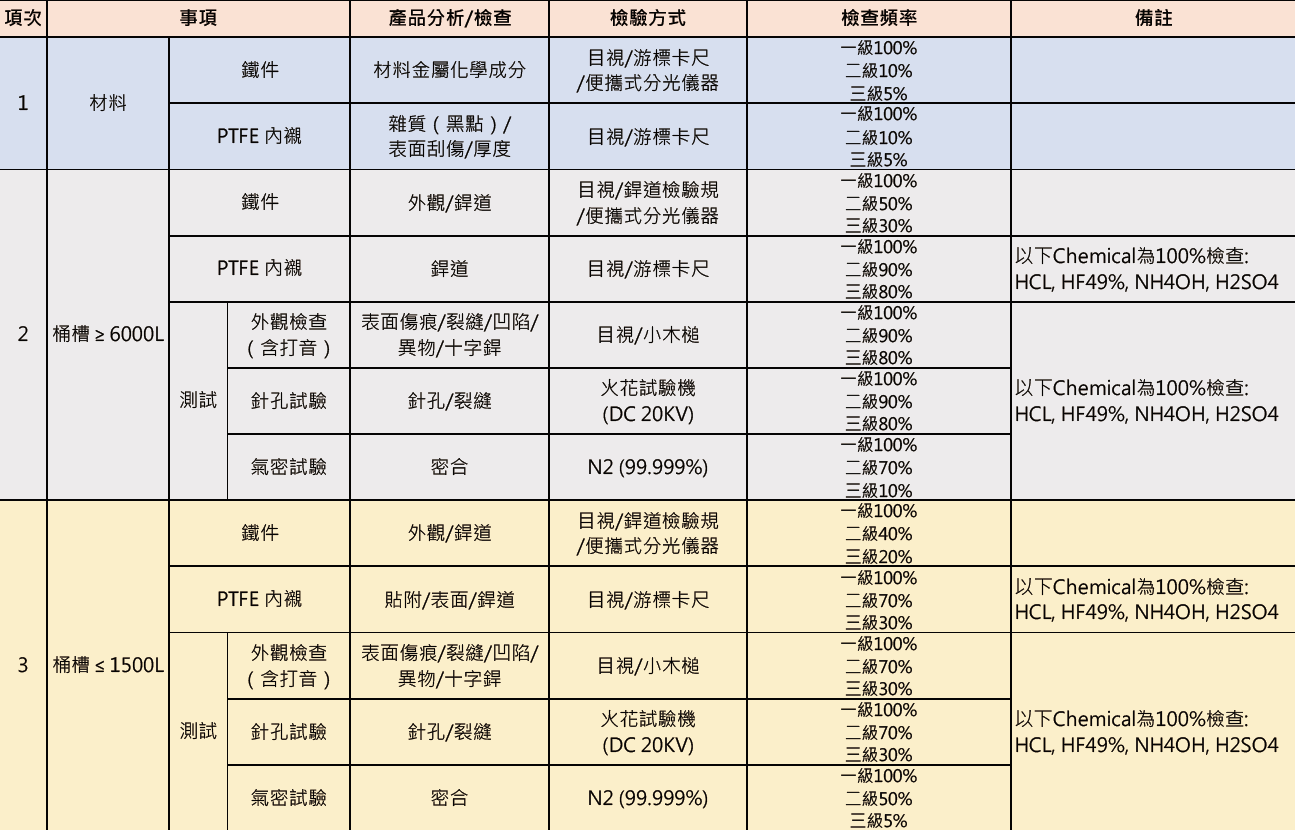

現行CDS桶槽查驗項目及查驗比率規範如 表8所示,依據品質RFP規定3rd party銲道查驗缺失率大於30%時,應進行加倍取樣檢查或複驗,若複驗缺失率仍大於30%,則應進行全數檢查並紀錄。

結果與分析

4.1鐵桶查驗缺失分析及改善(以太陽氟素/宏榮為例)

4.1.1 背景說明

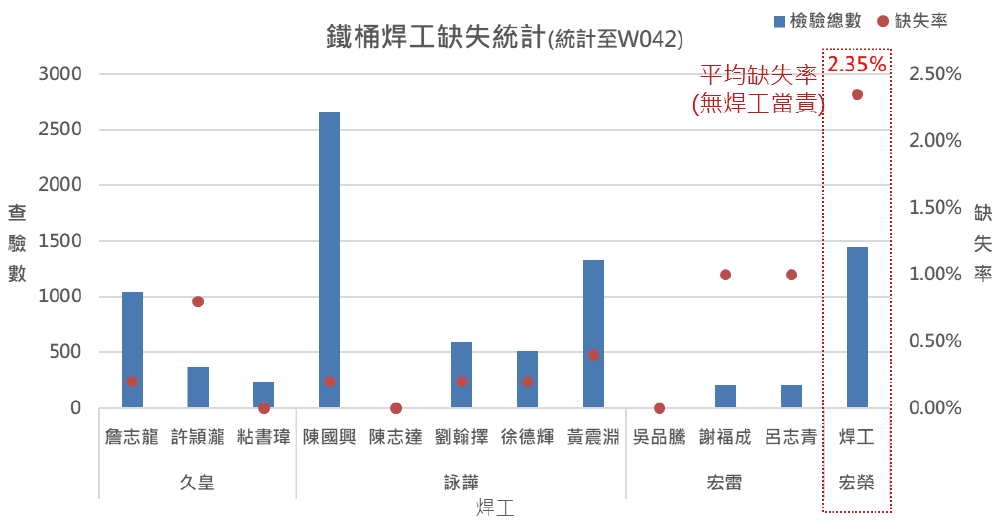

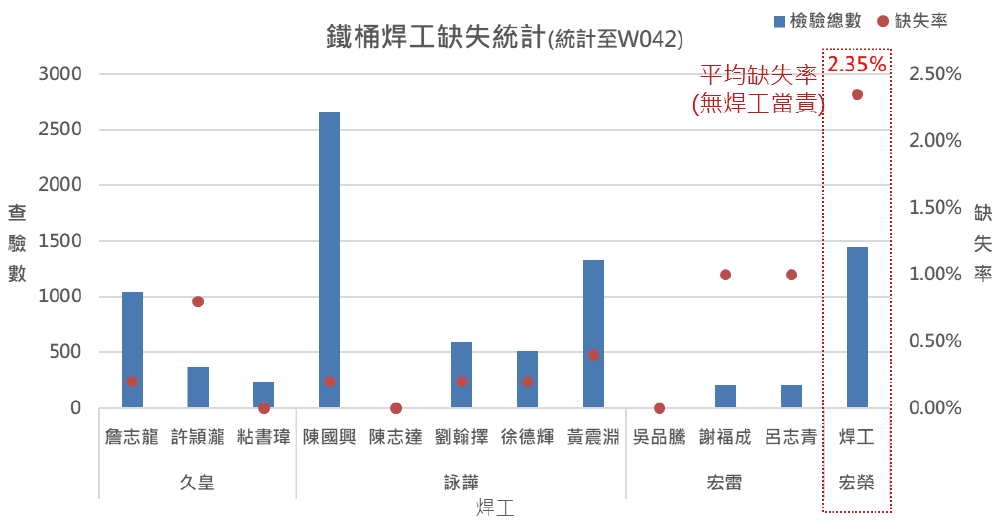

鐵桶製造商太陽氟素/宏榮於QC週會呈現之銲道查驗缺失率2.35%,明顯高於其他鐵桶廠商(≤1.0%) ; 故由3rd Party完成缺失銲工重新認證,並安排於宏榮查驗銲接品質。

4.1.2 異常原因分析及改善

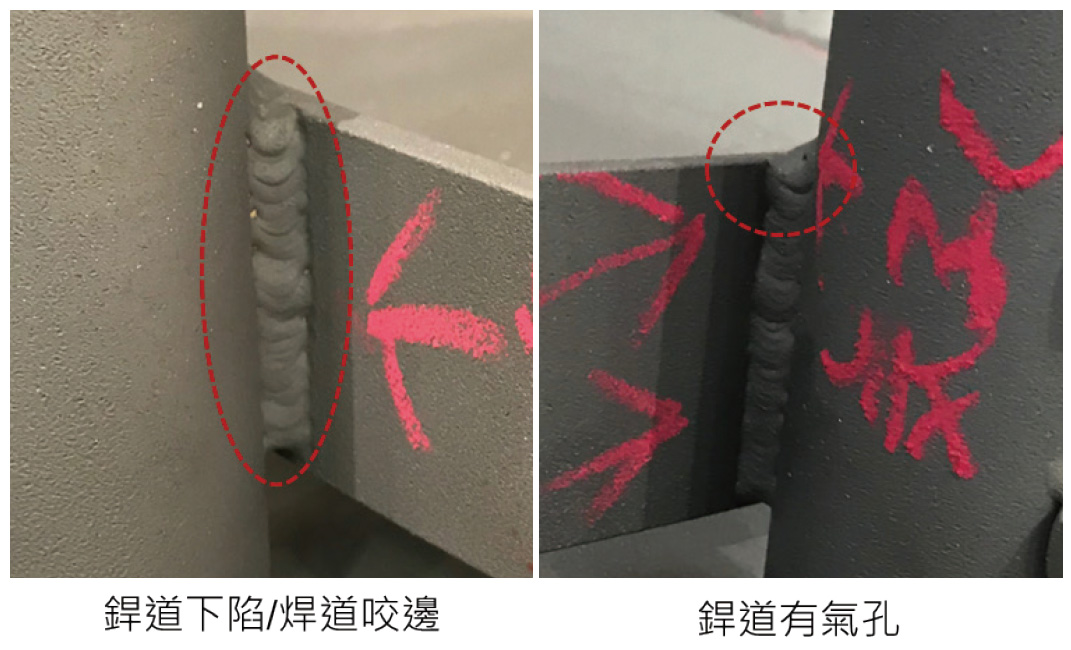

① 自檢未落實 : 經輔導改善後再次查驗結果主銲道缺失已有改善,複驗缺失集中在次銲道,計有銲道下陷、銲道有氣孔及鋼板表面損傷,銲道缺失率由2.35%降至1.5%(如 圖22)。

圖22、銲道缺失照片

② 未落實銲工當責及記點管理 : 由銲工缺失統計發現廠商宏榮缺失率呈現的是所有銲工的平均缺失率,無法掌握每位銲工的狀況及進行差異管理,並未落實當責管理(如 圖23),已輔導改善。

圖23、鐵桶銲工缺失統計

4.2內襯查驗缺失分析及改善(以F18P3上品黑點異常改善為例)

4.2.1 背景說明 :

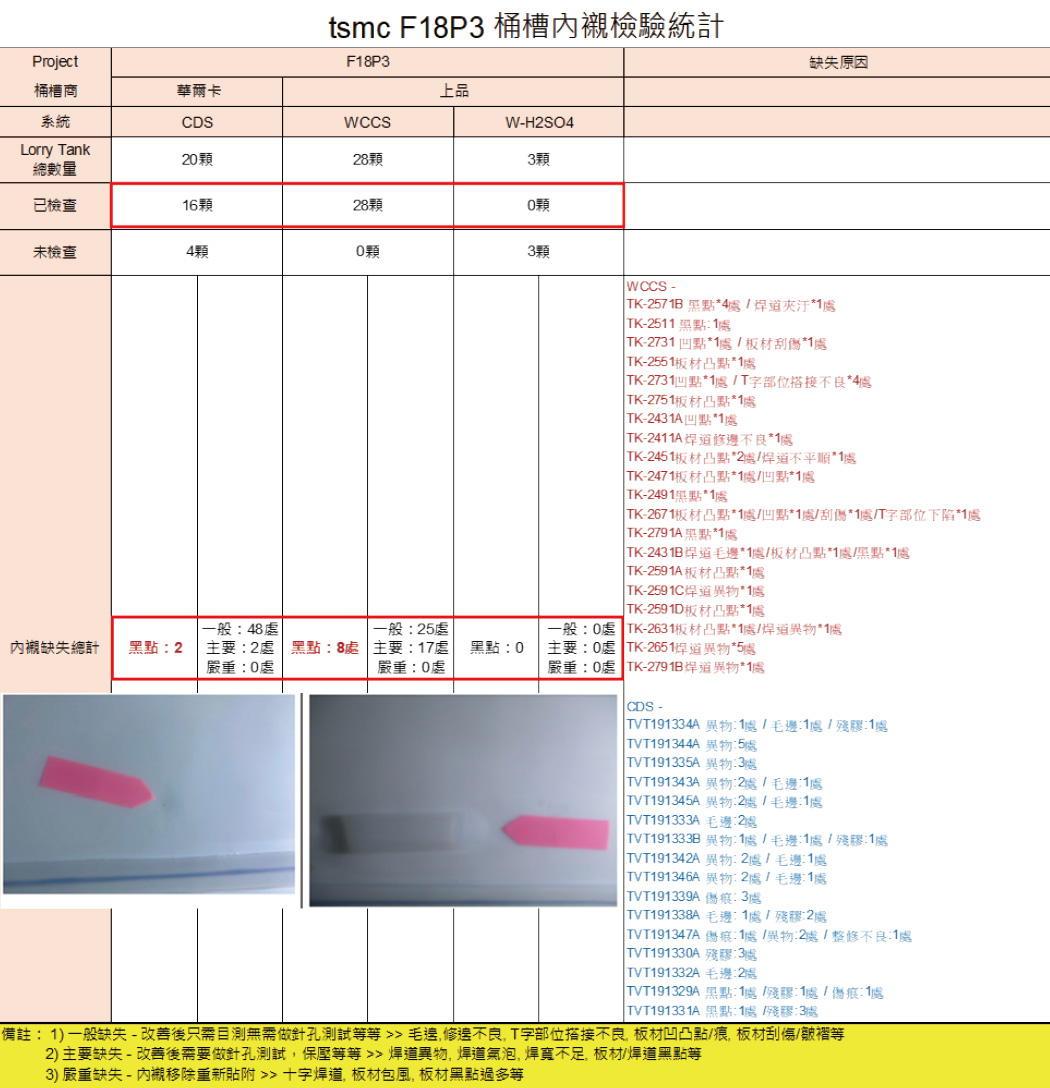

於QC會議發現上品黑點缺失率偏高,內襯檢驗統計詳如 圖24,說明如下 :

圖24、F18P3桶槽內襯檢驗統計

- 黑點成因 : 內襯板材原料內含or板材裁切/預製時產生。

- 目前處理方式–剔除黑點再進行修補。

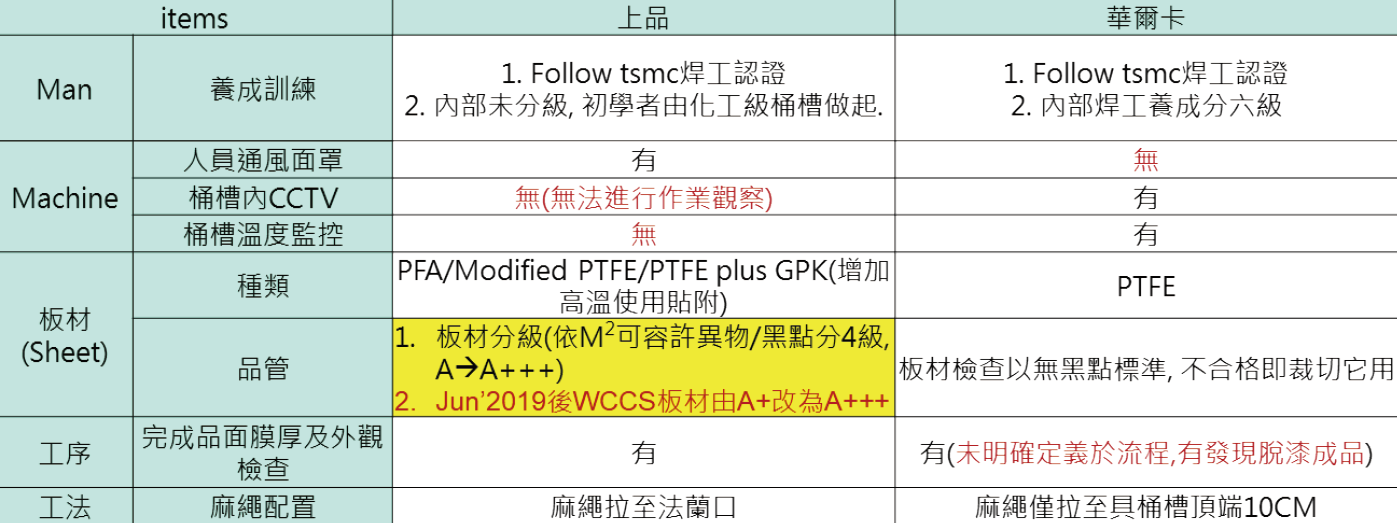

4.2.2 異常原因分析及改善

為確實找出上品黑點異常原因,同時安排上品及華爾卡廠驗進行人機料法的差異分析及比較(如 圖25),發現板材品管標準有明顯差異,上品已進行改善,追蹤後續的缺失狀況,上品的黑點缺失已回到基準線。

圖25、內襯製造人機料法差異分析

結論

高純度化學品內襯桶槽製造桶槽製造,除於廠鑄階段督促廠商落實3級品管檢查外,新工品質當責人員於廠外預鑄階段適時與3級品管人員會同廠驗也是台積品質查驗重要的一環,廠驗啟動時機整理如下 :

- 廠商於源頭管理(進料檢驗)報告未落實

- 新廠商或兩年內未施作廠商以廠驗形式進行體檢加強

- 缺失數趨勢追蹤發生異常時

- 銲工當責管理落實度現勘

每次廠驗所發現問題以人機料法進行原因分析,落實PDCA循環掌握改善進度,並針對改善成果進行標準化,讓改善活動形成一個良性循環,以期作到防微杜漸,洞燭機先,落實品質把關以避免衍生安全問題,達成品質及安全雙贏的目標。

參考文獻

- 菊川智志,岩田敦利,「內襯槽罐(基礎篇)」,華爾卡技術誌夏季号,2018。

- 橫山竹志,「內襯槽罐(基礎篇)」,華爾卡技術誌冬季号,2019。

- 謝冠章, 「Lining / Coating Tank QC Handbook」,台積QC Handbook,2018。

留言(0)