摘要

大量EPI製程氫氣洩漏爆炸後果模擬分析

EPI 製程使用大量氫氣已經在國內外造成一些事故,因為製程需求,新建廠需規劃大量EPI機台,新工處與財團法人安全衛生技術中心共同合作,希望針對製程設備以定性及定量方式進行風險評估。此外,以CFD電腦模擬方式定性模擬排氣系統氫氣聚集模式,繼而以挪威所發展的FLACE(Flame Acceleration Simulator)軟體鑑認大量氫氣所衍生爆炸範圍,並評估及提升防護措施以降低爆炸可能性及嚴重性。研究結果發現在假設洩漏條件下,目前機台佈置無法符合箱體爆炸所需安全間距,然而潔淨室空間有限,有必要以洩爆或其他方法降低爆炸風險。再經電腦模擬計算,使用符合FM 1-44[1]洩爆壓力及面積之洩爆口能夠大幅降低安全間距。

前言

本研究以FAB建物內EPI機台相關設施為範圍,評估大量使用H2風險。EPI機台相關設施除EPI機台外,包含H2氣體閥箱(VMB)、機台氣體純化箱(Local gas purifier)、真空幫浦(Vacuum pump)、機台尾氣處理設備(Local Scrubber)、中央洗滌塔(Central Scrubber),以及連接的排氣支管(Sub-Main)、排氣主管(Main)等排氣系統。氫氣使用量及機台數量以滿載43台為基準。

EPI機台相關設施風險研究包含機台排氣量與Hookup設計、機台安全連鎖、電氣防爆、機台及相關設施火災爆炸可能原因、機台及相關設施箱體爆炸後果及氣體感知器有效性等。

因篇幅限制因素,本文僅針對機台及相關設施氫氣洩漏引發爆炸進行分析及說明。

文獻回顧

EPI反應腔高溫且使用大量氫氣,因為超過氫氣自燃溫度及最小引火能量,萬一發生洩漏可能造成火災或爆炸的後果。國內某A公司EPI機台發生多起事故,調查結果顯示可能原因包含:閥件洩漏,真空腔體吸入外界空氣進入約1000℃腔體,高溫氫氣爆炸;維修保養時引起火災;風管沉積物引爆氫氣聚集;機台尾氣處理設備內沒有使用防爆電氣(該公司使用濕式機台尾氣處理設備)。國內某B公司EPI機台腔體爆炸,研判委外清潔殘留污染物,高溫氫氣遇到雜質時會發生爆炸;某C公司因氫氣聚集在排氣管閘門及三通管造成爆炸,爆炸威力將屋頂水洗塔炸毀;某D公司連續二個月氫氣聚集在機台尾氣處理設備前三通管導致爆炸,整台機台尾氣處理設備爆炸後位移;最嚴重案例為國內某E公司發生操作錯誤,大量氫氣洩漏全廠燒毀,工廠也因此停止營業。

國內其他零星事故約80餘起,大致可以區分人為因素引起事故(包括未遵守維修保養手冊規定、充排氣不夠);元件問題引起事故(包括反應器的紅外線燈管短路、冷卻水管破裂導致的過壓、氣體流量控制器內漏或球閥磨擦)。

氫氣火災爆炸研究並不多,參考易逸波[2,3]研究結果,氣體房內設備洩漏爆炸至少有十公尺危險範圍。

由於國內高科技廠已經邁入大量氫氣使用時代,安全衛生技術中心於2009年提出特殊大流量氣體安全參考規範和緊急應變程序[4],但安全規範偏重於供應端安全及應變,欠缺廠房內使用大量氫氣安全防護規範。

由上述論文回顧可以瞭解,目前尚沒有針對大量EPI製程使用氫氣風險進行分析研究,因此在公司規劃大量EPI製程之初,先行研究鑑認使用大量氫氣所衍生火災爆炸風險,評估及提升防護措施,以建立公司設計與運轉安全規範。

計畫方法

設定氫氣爆炸過壓臨界值

氫氣是一種無色、無味的氣體,它在空氣中燃燒界限在4-75 %之間。有關氫氣過壓力對人體與結構物之影響,如 表一所示。

|

壓力(錶壓) |

損害 |

|

|---|---|---|

|

(psig) |

(barg) |

|

|

0.4 |

0.02758 |

有限度的輕微結構損壞 |

|

0.5 |

0.03447 |

窗戶碎裂、窗框結構損壞 |

|

0.7 |

0.04826 |

對房屋結構造成輕微的損壞 |

|

1.0 |

0.06894 |

房舍部份的損壞,造成無法居住 |

|

1~2 |

0.06894~ 0.1379 |

波狀石綿瓦破碎;波狀鐵或鋁製鑲板、拴牢固定物掉落並彎曲;木質鑲板(標準屋內裝璜)拴牢固定物掉落 |

|

2 |

0.1379 |

房屋的屋頂及牆壁部份崩塌 |

本研究中安全間距定義為氫氣爆炸過壓壓力達1psig(0.07 barg)範圍,由 表一可知在此過壓範圍內設備與人員都會受到明顯傷害。

氫氣之洩漏擴散、爆炸模擬

模擬軟體說明

對氫氣洩漏之爆炸後果分析,使用挪威Christian Michelsen Research AS (CMR)所發展的爆炸模擬軟體-FLACS(Flame Acceleration Simulator)[5]進行爆炸後果模擬與評估。

FLACS的發展從1980年開始,發展的源起是針對北海Piper Alpha鑽油平台之類外海油井爆炸造成的危害進行分析。1980至1986年間,開始一連串蒸氣雲爆炸模擬之程式碼的開發,且已經過許多實場測試的驗證,包括北海Piper Alpha鑽油平台事故及美國波音747爆炸事故等重大災害之調查。

爆炸模擬情景及參數

本研究先進行定性及定量風險分析,依據風險鑑別結果選定氣體閥箱、機台氣體純化箱、EPI 機台氣體主閥箱、EPI SiCoNi 氣體閥箱及排氣管等四項爆炸情景如 表二所示。

|

情景 |

現況 |

假設條件 |

|---|---|---|

|

AMAT EPI 氣體閥箱閥件洩漏 |

有排氣 未符合zone2防爆 |

氣體偵測器失效 |

|

AMAT EPI SiCoNi氣體閥箱閥件洩漏 |

排氣不足 未符合zone2防爆 |

氣體偵測器失效 |

|

氣體閥箱或機台氣體純化箱閥件接頭洩漏 |

排氣不足 未符合zone2防爆 |

氣體偵測器失效 |

|

排氣支管氫氣聚集爆炸 |

有排氣 |

處理效率降至60% |

模擬前必須建立虛擬潔淨區域,輸入參數包含現場空間(透空地板或實心地板、天花板加盲板、潔淨室高度),設備參數(設備三維尺寸、材質及離地高度),及排氣參數(管徑及排氣量),最後考慮洩漏爆炸(Leak)或是氣體混合比(equivalence ratio, ER)爆炸。ER=1時為最佳燃氣混合比,ER的定義如下:

工程改善後再次進行後果分析

經過初步後果分析後,分別建議採取防爆電氣安全設計,洩爆工程控制或是空間安全距離控制。本計畫並進一步研究,如果採用洩爆工程控制是否可以有效降低爆炸範圍,減少設備與人員損傷。

結果與分析

VMB爆炸模擬結果分析

VMB(valve manifold box)共進行四種洩漏模式模擬,如 表三所示。洩漏模式中ER代表實際燃氣比除以當量燃氣比,如ER=1時,為最佳燃氣比。此外,Leak代表氫氣自管路洩漏至箱體內點燃;排氣代表箱體有局部排氣系統。

|

洩漏模式 |

洩爆壓力(barg) |

最大爆炸壓力(barg) |

安全間距(m) |

|---|---|---|---|

|

ER1 |

0.7 |

0.9554 |

4 |

|

ER1 |

0.1 |

0.2575 |

1.5 |

|

Leak+排氣 |

0.3 |

0.4016 |

1 |

|

Leak+排氣 |

0.1 |

0.1075 |

0 |

本研究中採用洩爆強度共有三種,分別為洩爆強度=0.7代表使用金屬強固箱體;洩爆強度=0.3代表使用安全玻璃或金屬線玻璃;洩爆強度=0.1代表使用普通玻璃。安全間距參考 表一說明。

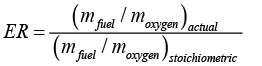

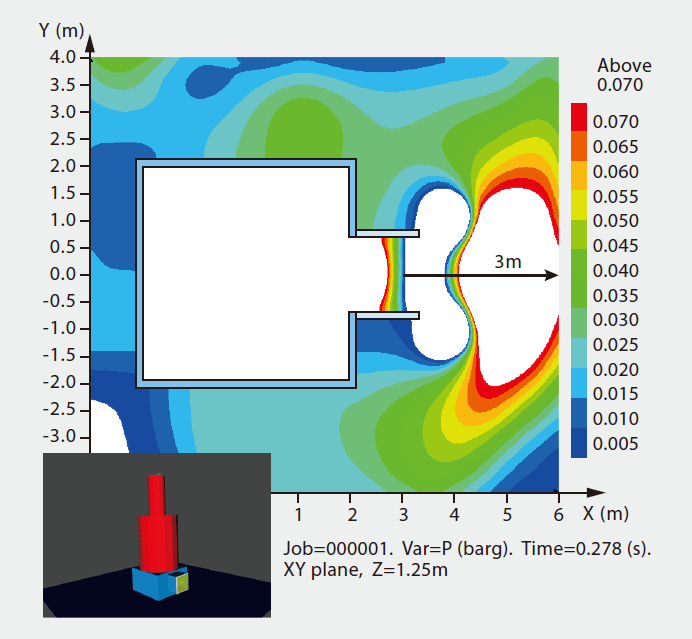

VMB內部發生洩漏點火爆炸時,主要的威力會發生在箱體內部,再透過洩壓點向外釋出。在極端情況全鋼板箱體(含強化玻璃及緊密門扣,可視為洩爆壓力=0.7barg),假設發生ER=1的氫氣爆炸時(如 圖一所示),最大壓力達0.9554 barg,警戒範圍為水平半徑4公尺,若有阻擋物時其過壓壓力會升高。因VMB的設置位置較低(1.5m),以及箱體門平面開啟的關係,爆炸危害主要在箱體正面,人員操作時需特別注意。

圖一、VMB 爆炸物理模型及ER=1 爆炸模擬結果

透過排氣的設計(洩爆壓力=0.3 barg),爆炸危害可侷限在箱體附近,1公尺外過壓可降至0.07barg以下。為避免碎片(debris)的影響,建議設計洩爆面積及洩爆壓力符合FM 1-44要求之洩爆口,警戒範圍幾乎可降為0公尺,洩爆方向以上方為原則。

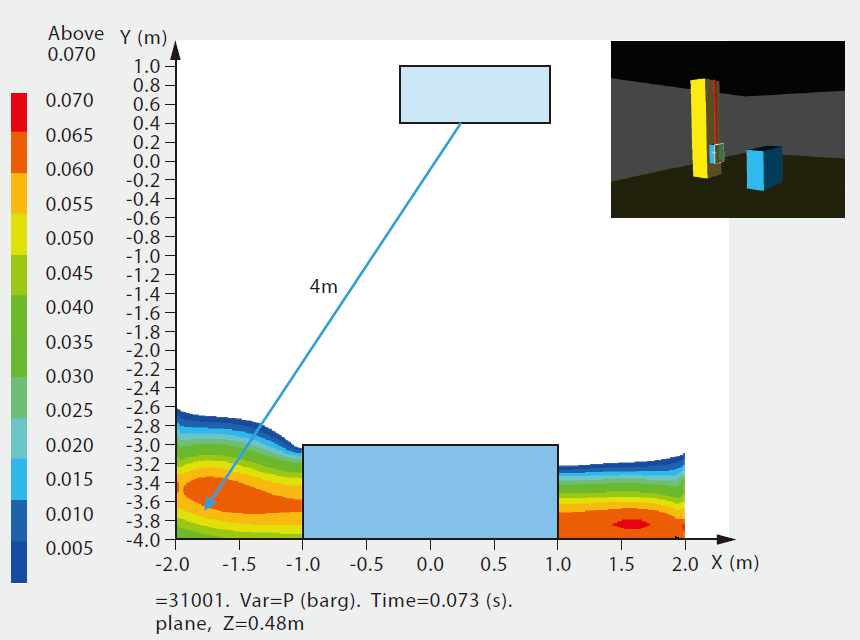

AMAT EPI機台氣體主箱閥(Main Gas Box)爆炸模擬

如 表四所示之爆炸模擬及排氣條件,AMAT EPI Main Gas Box發生洩漏(Leak)的氫氣點火爆炸模擬結果顯示,最大壓力達0.52barg,可能造成整個設備毀損。警戒範圍以機台為中心水平半徑6公尺、垂直高度4公尺(如 圖二所示),也就是說扣除爆炸機台毀損,如果機台與機台間隔少於4公尺,將有可能衍變成連續性災害。此外,經電腦模擬結果顯示,天花板的盲板受到爆炸波影響仍輕,不至於發生因天花板吹翻風險。

|

洩漏模式 |

洩爆壓力(barg) |

最大爆炸壓力(barg) |

安全間距(m) |

|---|---|---|---|

|

Leak |

0.1 |

0.52 |

4 |

圖二、AMAT EPI 機台氣體主閥箱爆炸物理模型及leak 爆炸模擬結果

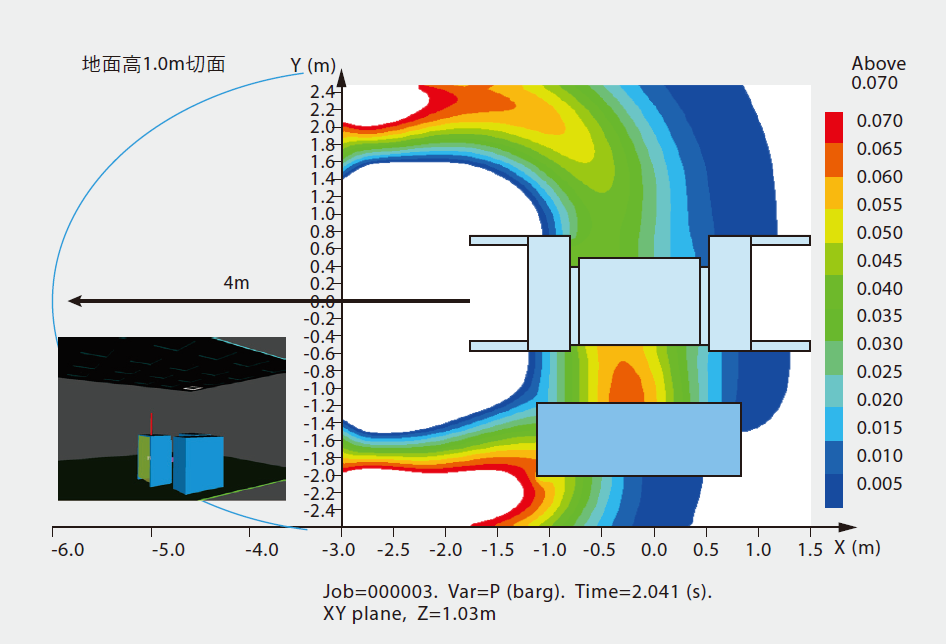

AMAT EPI SiCoNi氣體箱閥(Gas Box)爆炸模擬

如 表五所示之洩漏模擬及排氣條件,AMAT EPI SiCoNi Gas Box箱體堅固(洩爆壓力=0.7)無適當的洩壓設計,無論是否有排氣設計,最大爆炸壓力仍高,雖然體積不大,蓄壓累積較小,建議應有3公尺的緩衝空間。當爆炸波在衰減過程中有阻擋物,會再度產生升壓現象(如 圖三所示)。故應避免在爆壓路徑上有較大的阻礙物。

|

洩漏模式 |

洩爆壓力(barg) |

最大爆炸壓力(barg) |

安全間距(m) |

|---|---|---|---|

|

ER0.5 |

0.7 |

0.936 |

3 |

|

Leak+排氣 |

0.7 |

1.051 |

3 |

圖三、AMAT EPI SiCoNi 氣體閥箱爆炸物理模型及Leak 爆炸模擬結果

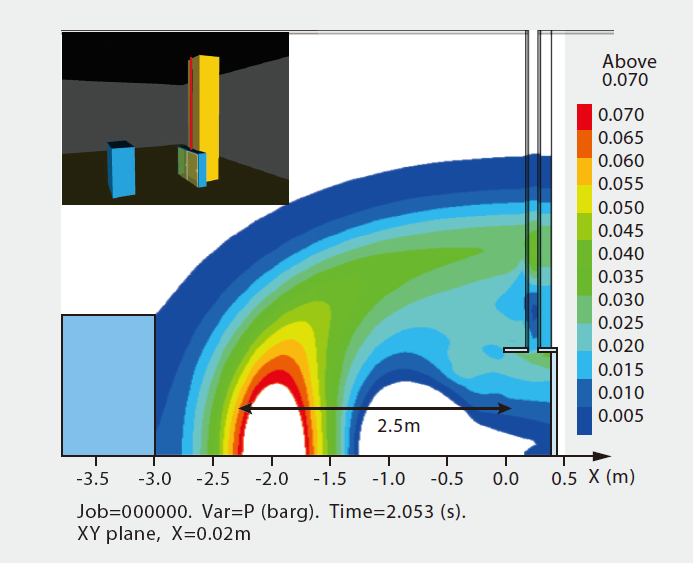

機台氣體純化箱(Local Gas Purifier)爆炸模擬

Local Gas Purifier箱體在現場查勘時,進氣百葉是關閉情況,因此考慮沒有排氣情況下,分別研究一般材質(有玻璃破裂,洩爆壓力=0.3 barg)或是堅固箱體(洩爆壓力=0.7barg),洩漏模擬條件如 表六所示,結果顯示假設洩漏引起爆炸,安全間距為2.5公尺(如 圖四所示)。

|

洩漏模式 |

洩爆壓力(barg) |

最大爆炸壓力(barg) |

安全間距 |

|---|---|---|---|

|

ER0.2 |

0.7 |

0.7006 |

3 |

|

ER0.2 |

0.3 |

0.3005 |

2.5 |

|

Leak |

0.3 |

0.3580 |

2.5 |

圖四、機台氣體純化箱爆炸物理模型及leak 爆炸模擬結果

中央洗滌塔(Central Scrubber)爆炸模擬

本情景是參考其他公司已知事故,模擬洩漏及排氣條件如 表七所示,假設在ER=1,塑膠材質水洗塔發生爆炸,進風口前方3公尺、垂直高度6公尺為安全間距範圍(如 圖五所示),機台過密處(半徑範圍內)可能會發生連續災害。水洗塔發生ER=1的氫氣爆炸時,最大壓力達1.2467barg,將會造成整個水洗塔的毀損,沿上游爆炸波會造成全部SEX管線機台停機。

|

洩漏模式 |

洩爆壓力(barg) |

最大爆炸壓力(barg) |

安全間距(m) |

|---|---|---|---|

|

Leak+排氣 |

0.2 |

1.1246 |

入口端前方3公尺 |

圖五、中央洗滌塔爆炸物理模型及ER=1 爆炸模擬結果

公司採用雙層過濾層水洗塔壓損較大,氣流會在過濾層下方打轉後才排出水洗塔,本研究案並沒有將雙層過濾層阻力計入。

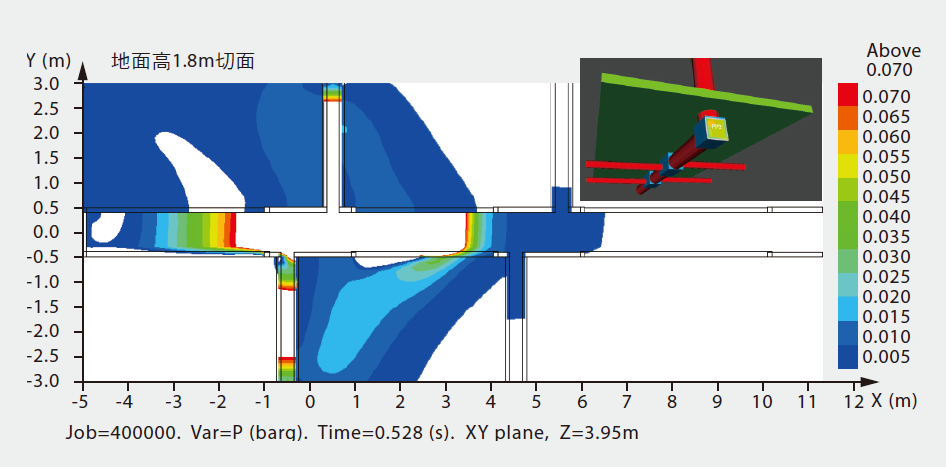

排氣支管(Sub-main)爆炸模擬

本情景是假設機台尾氣處理設備(Local Scrubber)效率降至60%,沒有處理之氫氣在排氣支管(Sub-main)排氣管聚集引起爆炸,如 表八所示,假設洩漏模式ER=1,模擬結果顯示在風管內發生爆炸,爆炸波會沿風管上下游前進(如 圖六所示),可能由某支管洩出爆炸波,在此風管上相關機台都受到影響。

|

洩漏模式 |

Leak+排氣 |

|---|---|

|

洩爆壓力(barg) |

沒有洩爆 功能 |

|

最大爆炸壓力(barg) |

1.193 |

|

安全間距(m) |

沿風管上下 游前進 |

圖六、排氣支管排氣管爆炸物理模型及leak 爆炸模擬結果

在管末使用洩爆片,結果顯示沒有明確洩爆功效,因為爆炸波並不會只沿上游前進。

結論

電腦模擬結果顯示氣體閥箱、機台氣體純化箱、AMAT EPI 機台氣體主閥箱及AMAT EPI SiCoNi 氣體閥箱等箱體內氫氣爆炸所需要之安全間距,但因潔淨室空間有限,因此建議採取洩爆板可降低安全間距要求(雖然使用防爆電氣設備也可以有效降低爆炸風險,但不在本文討論範圍)。

電腦模擬中因氫氣洩漏衍生爆炸,可因管線材質、閥件材質、焊接品質的要求、氣體感知器有效性及連鎖遮斷供氣源、維修或檢查完整性的有效管理,而大幅降低洩露可能性。在電腦模擬中假設氣體感知器失效,因此氣體感知器有效性及連鎖遮斷供氣源是非常重要安全連鎖,建議依據SEMI S2 6.6要求,使用失效也安全迴路(fail safe)或具有容錯特性(fault tolerance)的設計或構造。

參考文獻

- FM 1-44, Damage-Limiting Construction, 2012

- 電子廠製程區氫氣洩漏火災爆炸模擬及其改善措施研擬,林聖祐,易逸波,工安科技簡訊,2006年10月。

- 三維風險分析技術應用在高科技廠房之危險性氣體洩漏暨預防損失之研究,羅來佑,易逸波,2008年6月。

- 特殊大流量氣體安全參考規範和緊急應變程序,財團法人安全衛生技術中心,2009年。

- FLACS user’s Guide V 8.0

留言(0)