摘要

廢硫酸去除雙氧水系統 安全防護提升

Keywords / Waste Sulfuric Acid3,Hydrogen Peroxide Remove,Hazard And Operability Analysis,Abatement3,Waste Reuse

本文以危害與可操作性分析(HAZOP)及收集13個廠區運轉經驗,評估廢硫酸 (W-H2SO4) 去除雙氧水 (H2O2) 回收系統風險,針對各風險之可能原因及防護措施進行探討。本系統主要風險包括:(1)桶槽內失控反應造成槽體破裂,導致廢硫酸及氯氣外洩;(2)管中加藥失控導致反應管線爆裂,造成廢硫酸及氯氣外洩;(3)現址式洗滌塔(Local Scrubber)失效造成氯氣外洩。除此之外,亦比較各廠的安全防護設計,包括反應溫度、HCl加藥方式、桶槽安全防護、Local Scrubber安全防護等,據以彙整提出廢硫酸去除雙氧水系統之硬體安全設計及操作安全防護,做為未來新系統規劃參考。

前言

硫酸主要用於光阻去除後之矽晶圓清洗,清洗後產生約 45%~70%的廢硫酸,過去廢硫酸的處理方式為委由廢硫酸處理廠商清運,或提供給廠務廢水系統加藥使用,但由於廢硫酸含有雙氧水,對於廢水處理系統常用的逆滲透(RO)薄膜易造成損壞。因此過去僅少量廢硫酸使用於廠內鹼排洗滌塔(AEX)中和,其餘均委託廠商回收再利用。

民國104年公司導入廢硫酸再生系統,將H2O2濃度降低至小於0.005%,使廢硫酸得以運用在廠內廢水處理系統使用,尤其應用於氨氮廢液結合使用,將原有氨氮廢水處理成可用資源(硫酸銨),有效降低廢硫酸委外處理量,並減少工業級硫酸外購量。

公司廢硫酸去除H2O2系統主要是藉由加入HCl作為催化劑,去除廢硫酸中的雙氧水,反應生成氯氣、氧氣及水。由於氯氣的高危害性(腐蝕性1級及吸入性毒性2級)化學品,系統設計不良或操作不當,可能造成管路、桶槽腐蝕,甚至造成氯氣外洩。

本文主要使用危害與可操作性分析(Hazard and Operability Analysis, HAZOP)評估手法及收集13個廠區運轉經驗探討廢硫酸去除雙氧水系統運轉風險,比較各廠安全防護設計,提出硬體安全設計及操作安全防護,作為未來新系統規劃參考。

文獻探討

廢硫酸去除雙氧水方法探討

蒐集目前業界針對廢硫酸去雙氧水處理方式大致有三種方法:真空蒸餾法、活性碳催化法、加HCl催化法。

真空蒸餾法[6]

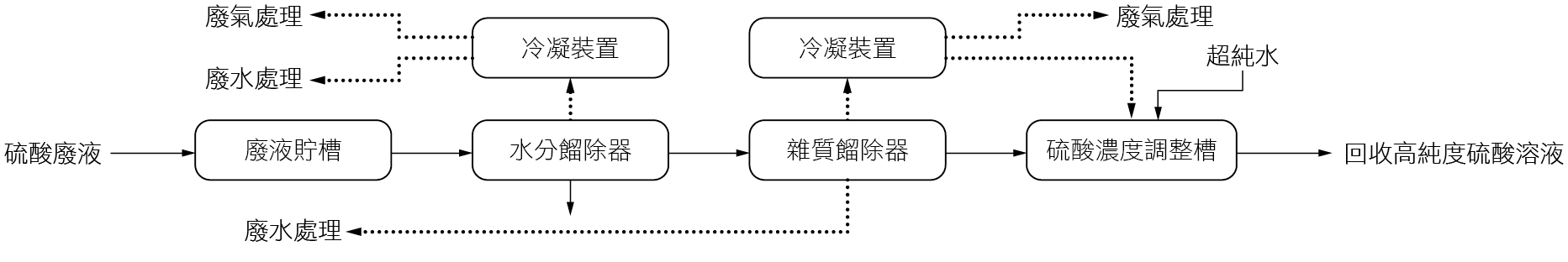

利用常壓蒸餾方式,將廢硫酸溶液加熱至340℃(硫酸沸點),去除水分與雜質,硫酸經冷凝收集調整後再供製程使用(如 圖1)。廢硫酸回收率可達95%以上。但缺點為耗能,需負擔較大的成本。

圖1、硫酸經冷凝收集調整後再供製程使用流程

活性碳催化法[7]

以活性碳進行H2O2催化的機制:透過活性碳表面的氫氧根離子與離子態雙氧水(HO2-)進行交換進而產生過氧化自由基,此自由基再與雙氧水反應進而產生水。此方法安全性高,但因活性碳需定期更換,且處理操作較繁複,整體處理成本較高。

加HCl催化法

以HCl為催化劑,與廢硫酸中的雙氧水反應生成氯氣、氧氣、水

H2O2 + HCl → H2O + HOCl

HOCl + HCl ↹ H2O + Cl2

HOCl + H2O2→ H2O + HCl + O2

H2O2 + Cl2 → 2HCl + O2

總反應:2H2O2→ O2 + 2H2O (HCl為催化劑)

加HCl氧化法雖不必耗用大量能源,但因反應過程會釋出大量有毒氯氣,考量工安問題,使其在推廣應用上受到諸多限制。

廢硫酸去除雙氧水系統介紹

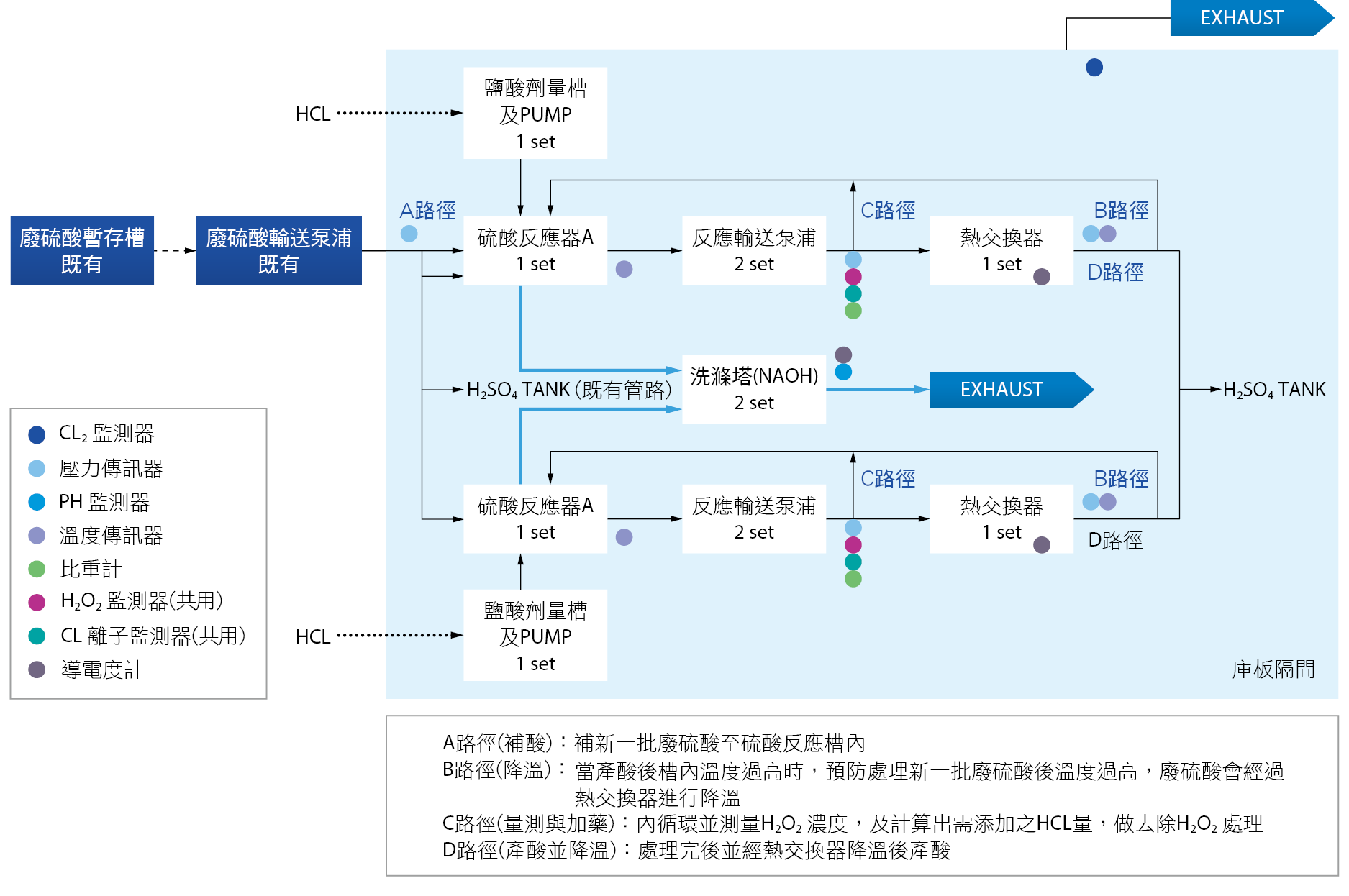

廢硫酸去除雙氧水回收系統的流程如 圖2所示,廢硫酸收集至暫存槽後,經由輸送泵浦傳送至硫酸反應器槽與鹽酸HCl進行反應,廢硫酸在系中持續循環反應,廢硫酸溫度>75℃經熱交換器進行降溫循環,直到廢硫酸內雙氧水濃度降至50 ppm以下才完成去雙氧水程序。而循環反應過程中產生的廢氣,會經由洗滌塔 (Local Scrubber) NaOH中和洗滌後排放至中央廢氣洗滌塔(Central Scrubber)處理後,排放至大氣。

圖2、廢硫酸去除雙氧水系統流程圖

廢硫酸去雙氧水系統的安全機制介紹

廠商原始廢硫酸去除雙氧水系統安全設計,共有多項的安全連鎖保護,包括廢硫酸反應槽過壓、液位異常連鎖停止Pump輸送及閥件關閉;廢硫酸反應槽過溫連鎖系統停止;鹽酸槽體液位異常停止Pump輸送及閥件關閉;熱交換器導電度異常連鎖系統停止及排水至AWD;洗滌塔流量異常、pH異常、導電度異常、壓力異常時連鎖廢硫酸系統及鹽酸加藥停止;環境氯氣GMS偵測值異常連鎖系統停止…等。

研究方法

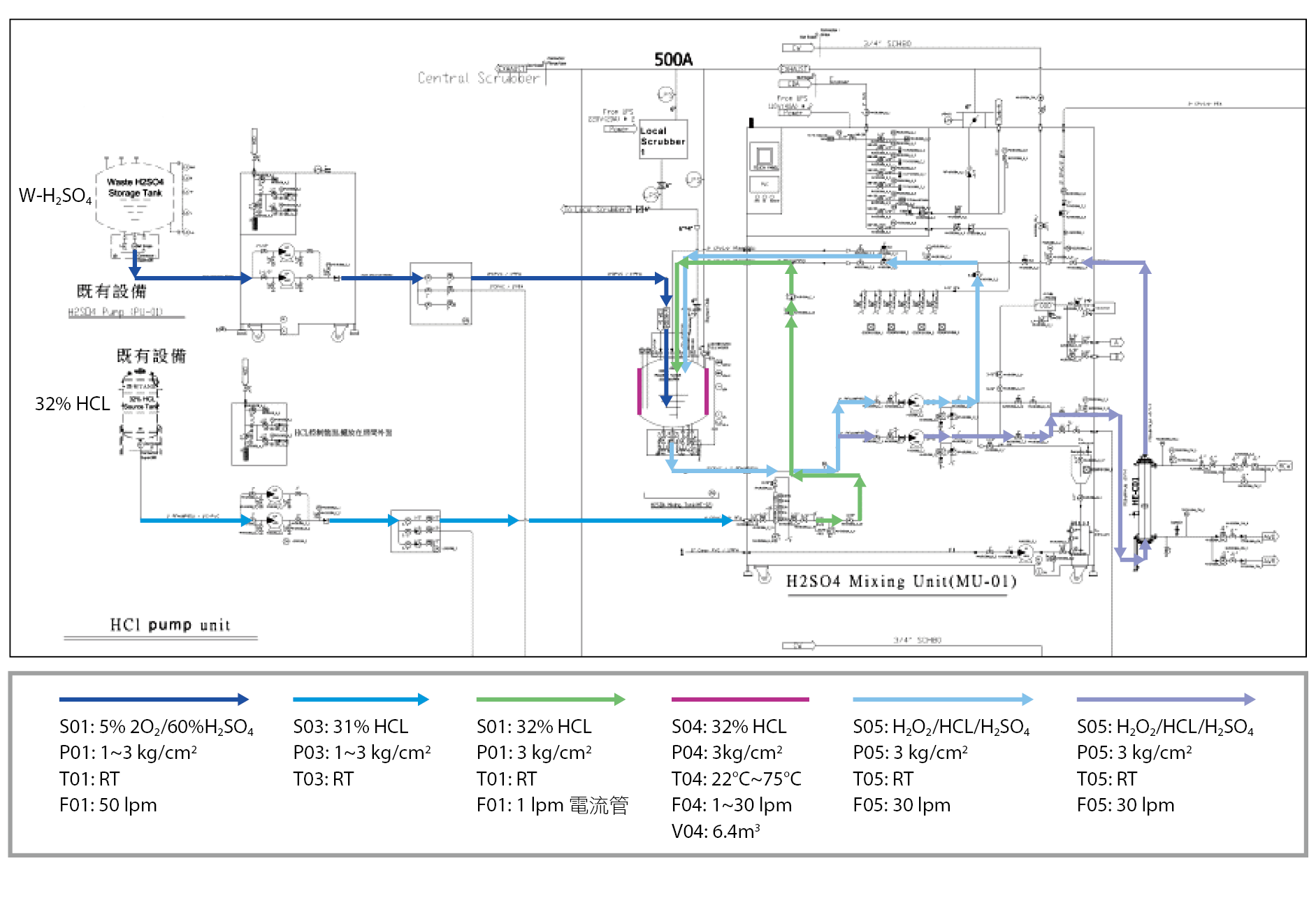

本文以台南C廠廢硫酸去除雙氧水系統進行HAZOP製程危害評估,P&ID 圖3所示。由具有安全衛生、工程經驗及製程操作人員等共同組成小組進行研討,藉由腦力激盪方式找出本系統運作上潛在危害區段及操作程序。透過製程或操作程序研討節點 表1,利用引導字與操作參數列出製程偏離,找出可能原因及相關影響後果,進而提出防止偏離的預防措施。

圖3、廢硫酸回收系統P&ID及節點標示圖

|

項次 |

節點 |

製程/操作程序名稱 |

研討節點描述 |

管線/設備編號 |

設計目的 |

圖號 |

顏色 |

|---|---|---|---|---|---|---|---|

|

1 |

A1 |

以HCL處理廢硫酸中H2O2系統 |

含H2O2之廢硫酸注入MT-02管線 |

W- H2SO4 tank、MV、MV、pump、MV、PT、CV、MV、AV、MT-02 tank (reactor) |

配合pump將含H2O2之廢硫酸注入MT-02,並以HCL進行廢硫酸中H2O2處理 |

W-H2SO4 De H2O2 |

|

|

2 |

A2 |

以HCL處理廢硫酸中H2O2系統 |

HCL注入buffer tank 管線 |

32% HCL source tank、MV、MV、pump、MV、PT、CV、MV、AV、MV、AV、buffer tank |

配合pump將含HCL注入buffer tank |

W-H2SO4 De H2O2 |

|

|

3 |

A3 |

以HCL處理廢硫酸中H2O2系統 |

含HCL注入MT-02 tank 管線 |

32% HCL buffer tank、AV、MV、pump、MV、AV、CV、MT-02 tank |

配合pump將含HCL自buffer tank注入MT-02 tank |

W-H2SO4 De H2O2 |

|

|

4 |

A4 |

以HCL處理廢硫酸中H2O2系統 |

5% H2O2/60%H2SO4/HCL 反應槽(MT-02) |

5%H2O2/60% H2SO4反應槽(MT-02) |

以HCL進行廢硫酸中H2O2處理 |

W-H2SO4 De H2O2 |

|

|

5 |

A5 |

以HCL處理廢硫酸中H2O2系統 |

含H2O2/ H2SO4/HCL循環管線 |

MT-02 tank、MV、TH、MV、AV、pump、MV、AV、MT-02 tank |

配合pump進行含H2O2/ H2SO4/HCL內部循環 |

W-H2SO4 De H2O2 |

|

|

6 |

A6 |

以HCL處理廢硫酸中H2O2系統 |

含H2O2/ H2SO4/HCL緊急冷卻管線 |

MT-02 tank、MV、TH、MV、AV、pump、MV、AV、MV、AV、MV、HE-C01(Heat Exchanger)、MV、AV、AV、MV、MT-02 tank |

配合pump進行含H2O2/ H2SO4/HCL緊急冷卻 |

W-H2SO4 De H2O2 |

|

結果與分析

風險評估結果

經HAZOP分析結果,廢硫酸去除雙氧水回收系統風險防護措施彙整如 表2,主要有三個風險,各風險之可能原因及其防護措施分別說明如下:

|

系統風險 (製程偏離) |

原因 |

既有防護措施 |

新增防護措施 |

|---|---|---|---|

|

桶槽內失控反應 HCl加藥過量造成失控反應 |

HCl加藥系統失效 人員操作錯誤 |

HCl為定量加藥,每次16.25公升 桶槽設有exhaust 及破裂片 桶槽設有過溫及過壓偵測,異常時會停止HCl加藥 環境設有氯氣detector 禁止手動加藥 |

加藥方式改為兩段式且多次少量方式加藥 兩段式加藥: 第一階段H2O2>1%, 第二階段H2O2<1% 多次少量加藥:設定每批次加藥量及反應時間 加藥斜率Alarm監控 新增溫度斜率Alarm Interlock |

|

桶槽內失控反應 存在金屬離子與H2O2反應,造成失控反應 |

HCl含金屬離子 |

桶槽硬體防護(同HCl加藥過量防護) |

HCl供應商應提供COA,確保不含金屬離子 |

|

桶槽內失控反應 廢液中雙氧水濃度異常,造成失控反應 |

廢液中雙氧水濃度過高(超過baseline雙氧水濃度) |

H2O2濃度Alarm設定:Baseline+0.5%,目前設定為3.5% 桶槽硬體防護(同HCl加藥過量防護) |

NA |

|

管中HCl加藥系統蓄壓,導致管線破裂 氣塞或閥件誤關造成管中加藥系統蓄壓 |

氣塞或閥件誤關 |

HCl混W-H2SO4管線設置Relief Valve |

現場閥件標示 應有效強化同仁、廠商紀律(無經許可勿擅自關閉閥件) 落實日常巡檢(建議設置CCTV) |

|

Exhaust失效 Local Scrubber廢氣管路阻塞 |

皂化反應產生泡沫阻塞廢氣通路 |

NA |

pH>10停止加藥 設置兩個並聯L/S,當一個失效時尚有足夠處理能力 |

|

Exhaust失效 Exhaust管路積水阻塞 |

Exhaust低點排水功能Fail,造成管路積水阻塞 |

工程驗收確認Exhaust管路斜率及低點排水位置是否正確 |

NA |

- 桶槽內失控反應造成槽體破裂,導致廢硫酸及氯氣外洩

- 管中加藥失控導致反應管線爆裂,造成廢硫酸及氯氣外洩

- Local Scrubber失效造成氯氣外洩

桶槽內失控反應造成槽體破裂,導致廢硫酸及氯氣外洩

HCl加藥過量,造成失控反應

過量HCl加入反應槽內,造成HCl與H2O2劇烈反應,釋放大量熱能及生成大量氧氣及氯氣,可能導致桶槽蓄壓破裂。

針對過量HCl加藥的原始防護設計,包括定量加藥(16.25L/批次)、裝設桶槽破裂片,緊急狀況時可將過壓氣體釋放至Exhaust管路,避免桶槽蓄壓破裂,及過溫停止加藥設定。

專案小組評估後,建議加藥方式改為兩段式且多次少量方式,並增加加藥斜率Alarm監控,避免過量加藥,及提早預知失控反應。

- 雙氧水濃度異常,造成失控反應

上游機台端排放廢硫酸若含雙氧水濃度過高,與 HCl反應過程中造成大量熱能與氣體產生,可能導致桶槽蓄壓破裂。台南C廠處理前雙氧水濃度為2.5~3%,試車時以3%雙氧水濃度(baseline)進行HCl加藥量測試,並設定雙氧水濃度>3.5%時會停止系統,預防高濃度雙氧水進入系統反應。 - 金屬離子與H2O2反應,造成失控反應

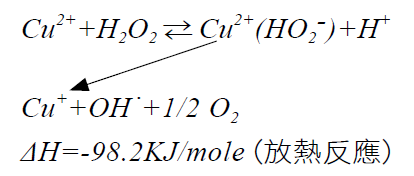

國內研究文獻[1]指出,在固定濃度的雙氧水溶液中,當銅離子濃度增加,會有利於放熱反應的進行,進而降低反應起始溫度。反應式如下:

因此,當系統中存在過量的銅離子,會與雙氧水反應,放出熱能並產生氣體,可能造成桶槽與管線的蓄壓破裂。

金屬離子可能來源有兩種:HCl藥液中含金屬離子,及因桶槽內襯破損造成金屬裸露接觸廢硫酸,導致鐵離子溶出。台南C廠原始防護設計並無針對金屬離子的來源進行管控。專案小組評估後,建議HCl藥液供應商應提供 COA報告證明無金屬離子。

氣塞或閥件誤關,造成管中加藥系統蓄壓,導致管線破裂

台南C廠加藥設計為管中加藥,當管路氣塞或閥件誤關時,可能導致管路蓄壓破裂,造成廢硫酸及氯氣外洩。管路氣塞原始防護為設置洩壓閥(Relief Valve),過壓時氣體可釋放,避免蓄壓破裂。專案小組評估發現,為避免循環管路蓄壓風險,除了現場閥件標示外,應強化人員紀律(無經許可勿擅自關閉閥件),並落實日常巡檢(建議設置CCTV)。

Local Scrubber失效,導致氯氣自Exhaust外洩

針對Local Scrubber失效原始防護為Exhaust負壓監控、流量異常監控、pH讀值異常監控及導電度異常監控。

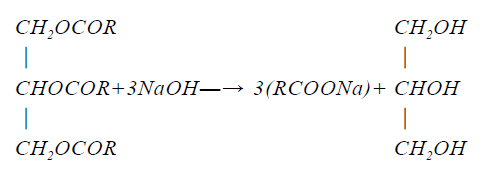

台南E廠運轉經驗,Local Scrub-ber循環水pH>10時,易產生皂化現象造成水槽內產生大量泡沫,阻塞廢氣通路,導致抽氣不足。為避免皂化現象發生,建議應控制pH<10。主要原因可能因濕式蝕刻製程利用SPM (硫酸+雙氧水)去除有機光阻,造成SPM廢液含有有機酯類物質,當循環水中NaOH濃度足夠時,便與酯類反應產生皂化現象,於循環水流動時產生大量泡沫。皂化反應化學式如下:

台積電各廠廢硫酸回收系統的比較及風險分析

目前台積電共有13個廠區設置廢硫酸去除雙氧水系統,依據F14B HAZOP風險評估結論,分析比較各廠系統的操作參數 表3及安全防護 表4,包括反應溫度、HCl加藥方式、桶槽安全防護、Local Scrub-ber安全防護、並提出改善建議及各廠經驗傳承(Lessons Learned) (說明如 表6)。

|

廠區 |

硫酸濃度 (%) |

廢硫酸產生量(ton/ day) |

廢硫酸處理前H2O2濃度(PPM) |

處理後H2O2濃度(PPM) |

HCl加藥 |

批次硫酸產生量(ton) |

批次HCl 加藥時間(minute) |

批次HCl總 加藥量(L) |

批次加藥斜率(L/min) |

單位廢硫酸HCl加藥量(L/ton) |

批次反應時間(hr) |

最高反應溫度(°C) |

工作溫昇斜率(°C/min) |

Local Scrubber |

||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

桶槽加藥 |

管路加藥 |

NaOH加藥機制 |

加藥pH Hi & Low Alarm |

|||||||||||||

|

新竹A |

60~70 |

18.6 |

25000~ 45000 |

<10 |

V |

4.65 |

60 |

60 |

1 |

12.9 |

10 |

100 |

0.5 |

pH <11.7開始加藥 |

Y |

|

|

新竹B |

60~70 |

9 |

40000~ 50000 |

<50 |

V |

4.5 |

150 |

150 |

1 |

33.3 |

18 |

85 |

0.2 |

pH <10.9開始加藥 |

Y |

|

|

新竹C |

50~60 |

7 |

5000~ 10000 |

<30 |

V |

3.5 |

60 |

70 |

1 |

20.0 |

12~ 14 |

80 |

0.5 |

pH <10.5開始加藥 |

Y |

|

|

新竹D |

60~70 |

10 |

30000~ 32000 |

<10 |

V |

3.5 |

318 |

52.5 |

0.165 |

15.0 |

12 |

85 |

0.20 |

pH <8.8開始加藥 |

Y |

|

|

台南A |

60~70 |

18.8 |

45,000~ 22,000 |

<50 |

V |

3.1 |

39 |

50.7 |

1.3 |

16.3 |

9.5 |

83 |

0.22 |

pH <9.5開始加藥 |

Y |

|

|

台南B |

60~70 |

19.6 |

56,000~ 62,000 |

<50 |

V |

5.6 |

40 |

52 |

1.3 |

9.3 |

14.1 |

87 |

0.2 |

pH <10.0開始加藥 |

Y |

|

|

台南C |

50~60 |

18 |

23340~ 25120 |

<50 |

V |

3 |

12.5 |

16.2 |

1.3 |

3.4 |

9 |

70 |

0.13 |

pH <8開始加藥 |

Y |

|

|

台南D |

50~60 |

5.5 |

30000 |

<50 |

V |

3.3 |

7 |

9.31 |

1.33 |

2.8 |

12 |

78 |

0.5 |

pH <8.8開始加藥 |

Y |

|

|

台南E |

50~60 |

5.6 |

48000~ 52000 |

<10 |

V |

4.5 |

6.3 |

6.3 |

1 |

1.4 |

12 |

75 |

0.5 |

pH <8.8開始加藥 |

Y |

|

|

台中A-1 |

55~65 |

7~13 |

20000~ 52000 |

<30 |

V |

4 |

75 |

225 |

2.6 |

56.2 |

14 |

95 |

0.19~ 0.36 |

pH <9.5開始加藥 |

Y |

|

|

台中A-2 |

55~65 |

8 |

20000~ 52000 |

<30 |

V |

8 |

150 |

225 |

1.7 |

28.1 |

24 |

95 |

0.19~ 0.36 |

pH <9.5開始加藥 |

Y |

|

|

台中A-3 |

47~50 |

7 |

50000~ 60000 |

<10 |

V |

4 |

1 |

1 |

1 |

0.25 |

24 |

95 |

0.06 |

pH <10.8開始加藥 |

Y |

|

|

台中B-1 |

47~50 |

7 |

50000~ 60000 |

<10 |

V |

4 |

1 |

1 |

1 |

0.25 |

24 |

95 |

0.06 |

pH <10.8開始加藥 |

Y |

|

|

台中B-2 |

47~50 |

9 |

50000~ 60000 |

<10 |

V |

9 |

1.5 |

1.5 |

1.5 |

0.17 |

24 |

95 |

0.06 |

pH <10.8開始加藥 |

Y |

|

|

台中C |

60~70 |

32 |

19000~ 25000 |

<10 |

V |

9 |

85 |

85 |

1 |

9.4 |

24 |

85 |

0.2 |

pH <8.8開始加藥 |

Y |

|

|

台中D |

55~65 |

24 |

15000~ 35000 |

<10 |

V |

12 |

70 |

70 |

1 |

5.8 |

24 |

75 |

0.15 |

pH <11.5開始加藥 |

Y |

|

|

廠區 |

過溫防護 |

過壓防護 |

環境 |

||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

|

溫度 Sensor數量/ 位置 |

Sensor Alarm 溫度(°C) |

Sensor Interlock |

溫昇斜率 Alarm (°C/min) |

加藥斜率 Alarm (L/min) |

Sensor位置 |

Warning 壓力值 |

Sensor Interlock 機制 |

是否有 桶槽破 裂片 |

環境是 GMS |

環境 Leak Sensor |

|

|

新竹A |

數量:2 /桶槽內/桶槽外壁 |

110 |

110 |

NA |

NA |

數量:1,桶頂 |

<-350 pa |

<-80pa |

Y |

Y |

Y |

|

新竹B |

數量:2/ 桶槽內/桶槽外壁 |

90 |

95 |

2.5 |

NA |

數量:1,桶頂 |

<-220pa |

<-200pa |

Y |

Y |

Y |

|

新竹C |

數量:2 /桶槽內/桶槽外壁 |

80 |

85 |

2 |

NA |

數量:1,桶頂 |

>-350 pa |

>-350 pa |

Y |

Y |

Y |

|

新竹D |

數量:2 /桶槽內/桶槽外壁 |

90 |

100 |

0.20 |

0.163 |

數量:1,桶頂 |

<-200pa |

<-150pa |

Y |

Y |

Y |

|

台南A |

數量:2/ 桶槽內 |

81 |

90 |

NA |

NA |

數量:1,桶頂 |

<-250pa |

<-150pa |

Y |

Y |

Y |

|

台南B |

數量:2 /桶槽內 |

90 |

95 |

NA |

NA |

數量:1,桶頂 |

<-250pa |

<-150pa |

Y |

Y |

Y |

|

台南C |

數量:2 /桶槽內 |

78 |

80 |

2 |

1.3 |

數量:1,桶頂 |

<-440pa |

<-250pa |

Y |

Y |

Y |

|

台南D |

數量:2 /桶槽內/桶槽外壁 |

80 |

80 |

1.5 |

1.5 |

數量:1,桶頂 |

<-300 pa |

<-180pa |

Y |

Y |

Y |

|

台南E |

數量:2 /桶槽內/桶槽外壁 |

80 |

85 |

2.5 |

1.5 |

數量:1,桶頂 |

<-200pa |

<-150pa |

Y |

Y |

Y |

|

台中A-1 |

數量:2 /桶槽內 |

95.5 |

100 |

0.4 |

NA |

數量:1,桶頂 |

<-100 pa |

<-50pa |

Y |

Y |

Y |

|

台中A-2 |

數量:2 /桶槽內 |

95.5 |

100 |

0.4 |

NA |

數量:1,桶頂 |

<-100 pa |

<-50pa |

Y |

Y |

Y |

|

台中B-1 |

數量:2 /桶槽內/桶槽外壁 |

95 |

110 |

0.08 |

1 |

數量:1,桶頂 |

<-300 pa |

<-100 pa |

Y |

Y |

Y |

|

台中B-2 |

數量:2 /桶槽內/桶槽外壁 |

95 |

110 |

0.08 |

1 |

數量:1,桶頂 |

<-300 pa |

<-100 pa |

Y |

Y |

Y |

|

台中B-3 |

數量:2 /桶槽內/桶槽外壁 |

95 |

110 |

0.08 |

1 |

數量:1,桶頂 |

<-300 pa |

<-100 pa |

Y |

Y |

Y |

|

台中C |

數量:2 /桶槽內/桶槽外壁 |

85 |

95 |

NA |

NA |

數量:1,桶頂 |

<-300pa |

<-150pa |

Y |

Y |

Y |

|

台中D |

數量:2 /桶槽內/桶槽外壁 |

80 |

90 |

2.5 |

NA |

數量:1,桶頂 |

<-200pa |

<-100pa |

Y |

Y |

Y |

|

廠區 |

反應槽溫昇防護: Alarm |

反應槽溫昇防護: 溫度Alarm interlock |

避免HCl加藥過量: interlock |

Local scrubber皂化反應 防護:pH >11停止加藥 或設置消泡裝置 |

|---|---|---|---|---|

|

新竹A |

V |

|

V |

|

|

新竹B |

|

|

|

V |

|

新竹C |

|

|

|

V |

|

新竹D |

|

|

|

|

|

台南A |

V |

|

V |

V |

|

台南B |

V |

|

V |

|

|

台南C |

V |

|

V |

V |

|

台南D |

V |

|

V |

V |

|

台中A |

V |

|

V |

V |

|

台中B |

|

V |

|

|

|

台中C |

V |

|

V |

|

|

台中D |

|

|

V |

V |

反應溫度的安全性探討

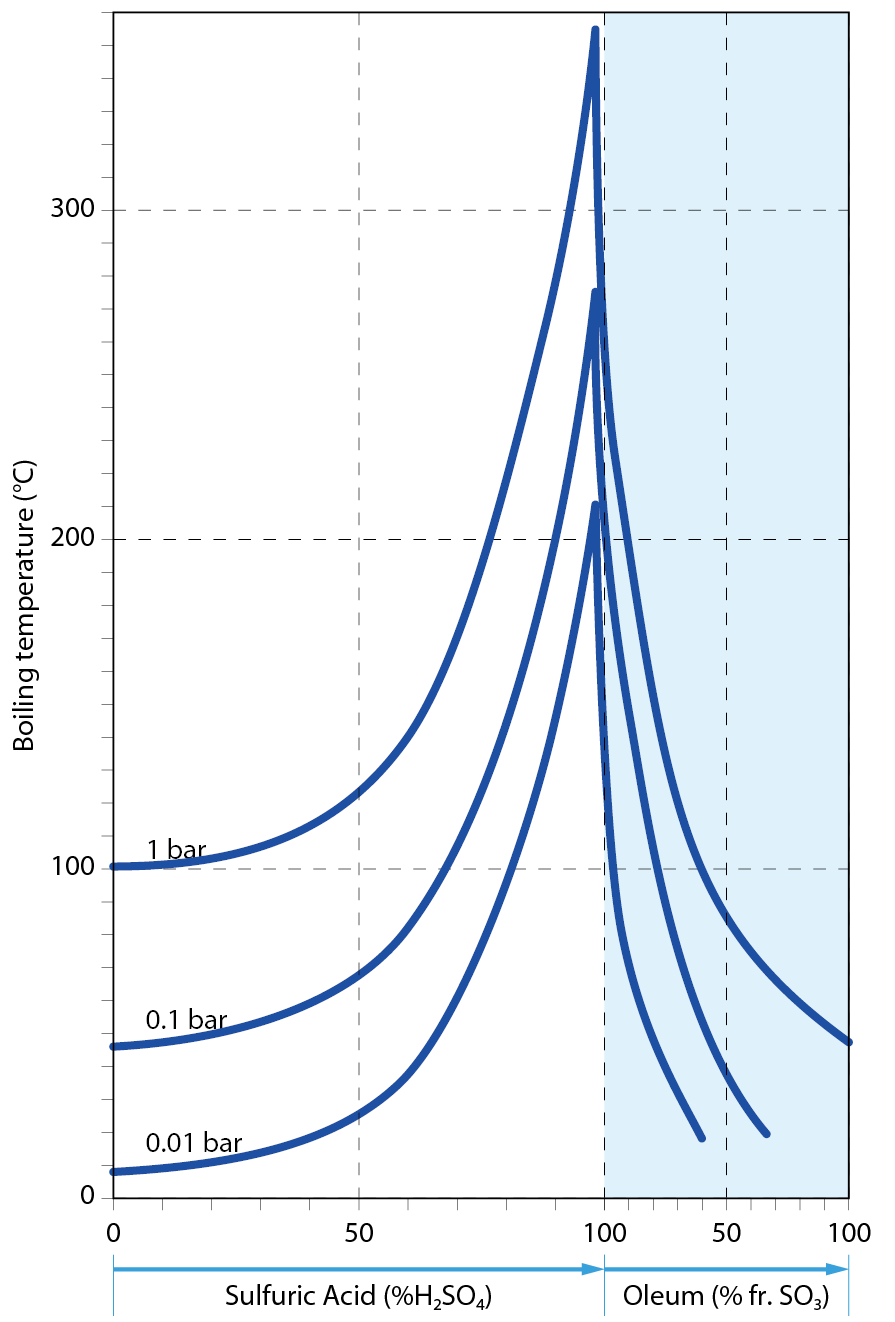

各廠廢硫酸濃度介於47%~70%,沸點介於120℃~170℃ (如 圖4、表5) 之間。在過溫安全防護部分,各廠均設有溫度監控,當超過設定溫度時會啟動alarm及 interlock,自動停止加藥避免失控反應。由彙整資料中得知,台中B-1、台中B-2、台中B-3廢硫酸濃度為47%~50%,溫度alarm interlock設定為110℃,距離沸點僅有10℃的空間,即使interlock切斷HCl加藥,持續的失控反應也可能讓桶槽內廢液持續升溫達氣化溫度,造成桶槽蓄壓破裂,建議可調降最高工作溫度及溫度 alarm interlock設定,以提升運轉安全。除了過溫防護監控,另13個廠區中有9 個廠區設有溫昇斜率監控防護,建議其餘4個廠區可評估增加此安全機制。

圖4、不同硫酸濃度溶液對應沸點圖[4]

|

廠區 |

硫酸濃度 (%) |

沸點溫度 (°C) |

溫度Interlock 設定(°C) |

沸點與interlock 溫度差(°C) |

|---|---|---|---|---|

|

新竹A |

60~70 |

140~170 |

110 |

30 |

|

新竹B |

60~70 |

140~170 |

95 |

45 |

|

新竹C |

50~60 |

125~140 |

85 |

40 |

|

新竹D |

60~70 |

140~170 |

100 |

40 |

|

台南A |

60~70 |

140~170 |

90 |

50 |

|

台南B |

60~70 |

140~170 |

95 |

45 |

|

台南C |

50~60 |

125~140 |

80 |

45 |

|

台南D |

50~60 |

125~140 |

80 |

45 |

|

台南E |

50~60 |

125~140 |

85 |

45 |

|

台中A-1 |

55~65 |

130~155 |

100 |

30 |

|

台中A-2 |

55~65 |

130~155 |

100 |

30 |

|

台中B-1 |

47~50 |

120~125 |

110 |

10 |

|

台中B-2 |

47~50 |

120~125 |

110 |

10 |

|

台中B-3 |

47~50 |

120~125 |

110 |

10 |

|

台中C |

60~70 |

140~170 |

95 |

45 |

|

台中D |

55~65 |

130~155 |

90 |

40 |

HCl加藥方式的安全性探討

13個廠區有6個廠區為管中加藥,7個廠區為桶槽加藥。HAZOP評估發現,管中HCl加藥系統有蓄壓風險,可能因過量加藥或H2O2濃度偏高異常,劇烈反應造成管線破裂,導致氯氣洩漏。故建議未來新設置應採取桶槽加藥,因桶槽緩空間較大且設有安全防護(如:Exhaust抽氣及破裂片),相較管中加藥可避免過壓造成管路破裂造成氯氣外洩,提升運轉安全。

各廠現行均採取兩段式且多次少量HCl加藥方式,精準控制HCl加藥量、加藥時間及反應時間,避免HCl加藥過量及加藥追逐過程 (加藥追逐:反覆加HCl及H2SO4造成系統capacity不足無法負荷且造成反應時間拖長)。13個廠區有6個廠區設有加藥斜率Alarm,避免HCl加藥過量風險。

Local Scrubber安全防護及處理效能探討

目前各廠在Local Scrubber加藥的設定,13個廠區中有6個廠區設定pH>10時停止加藥,考量pH> 10時,可能產生皂化現象,阻塞廢氣通道,造成Exhaust抽氣量不足,建議可評估設定pH>10時停止加藥或設置消泡裝置,以避免皂化反應發生。

台南及台中廠區於Local Scrubber outlet量測氯氣濃度均大於15 ppm,表示現行Local scrubber設計無法有效處氯氣至1 TLV (0.5 ppm)以下,高濃度氯氣廢氣增加後端Central scrubber處理負荷並加速金屬材質exhaust腐蝕速度,建議未來設計時,應將Local scrubber氯氣處理效率列入設計考量。

桶槽過壓安全防護完整性

在桶槽過壓安全防護部分,各廠均有裝設破裂片防護並設有壓力監控,過壓時停止加藥避免桶槽蓄壓破裂,所有13廠區桶槽負壓監控及防護均可有效避免桶槽過壓破裂。

各廠運轉經驗Lesson Learnt

收集各廠運轉經驗Lesson Learnt (如 表7所示),主要有三項共通性改善建議:

- Local Scrubber皂化問題:本文除建議藉由調整pH的加藥機制及增加消泡裝置外,新竹A及台南A廠建議可增加水槽的換水頻率,避免皂化問題的發生。

- 廢氣exhaust管路酸液累積造成鏽蝕問題:新竹A、台南B及台中A&B廠建議廢氣 exhaust管路,應由法蘭銜接變更為全焊管路,配管時應妥善規劃exhaust斜率,避免彎管轉折處或低點酸液累積,造成exhaust鏽蝕導致廢液、氯氣洩漏。

- 破裂片連接exhaust管,管內酸氣造成破裂片腐蝕:新竹A廠建議破裂片原本SUS金屬片評估更換成Coating PFA 材質。

|

各廠區運轉經驗/曾經遭遇的問題 |

建議各廠之事項 |

|---|---|

|

HCl加藥追逐,反應時間過長,造成系統capacity不足 |

HCl加藥方式改成二段(粗調/微調概念,H2O2<1%後採第二段加藥) |

|

桶槽exhaust inlet有酸液累積造成exhaust腐蝕狀況 (斜率不佳) |

桶槽exhaust應調整斜率及增加排酸點,避免酸液累積 |

|

恆茂Cl-分析儀sensor為銀電極,不耐高溫(<80°C),使用壽命太短 |

Cl-分析儀前端加設小型熱交換器降溫 |

|

廢硫酸桶槽反應溫度計PFA焊接點易損壞 |

溫度計PFA外套更換一體成形 |

|

隔間內溫度偏高(50°C),導致PLC控制盤溫度偏高,潛在過熱風險 |

將PLC電盤設置於隔間外通風良好處 |

|

廢硫酸反應槽外部加設保溫棉,無法使用超音波量測桶槽內部PFA脫落及桶槽腐蝕狀況 |

建議未來新設系統時,應考量如何有效量測桶槽內襯腐蝕的方法 |

|

破裂片連接exhaust管,管內酸氣造成破裂片腐蝕 |

破裂片原本SUS金屬片評估更換成Coating PFA材質 |

|

Local Scrubber遭遇皂化問題,造成Exhaust抽氣量不足 |

增加水槽換水頻率(10min/次),可減少皂化發生 |

|

廢氣 Exhaust管路使用法藍銜接,彎管轉折處有酸液累積,可能加速風管鏽蝕 |

Exhaust管建議使用全焊管設計 |

|

廢硫酸CDU exhaust (設有氯氣偵測器)與取樣box exhaust共管,取樣作業時容易造成讀值干擾 |

建議CDU exhaust與取樣box exhaust分開獨立抽氣 |

|

CDU洩漏偵測僅設有Leak sensor,若液體微漏時,無法及時發現 |

建議CDU內裝設氯氣偵測器,可即早發現HCl是否洩漏 |

結論

本文藉由HAZOP及配合專家系統評估廢硫酸去雙氧水系統的風險與安全防護,並比較各廠的安全防護設計,據以彙整提出廢硫酸去除雙氧水系統之安全設計建議,做為未來新系統規劃的參考。主要建議分成兩個部分,包括系統硬體面安全設計建議及系統操作安全防護建議。

系統硬體面安全設計建議

建議未來新設置廢硫酸去除雙氧水系統,應採用桶槽HCl加藥方式,並於桶槽上方裝設低壓破裂片(0.5 kg/cm2),另外於環境設置氯氣GMS偵測器並連動系統停止。

針對Local Scrubber硬體防護設計,應考量pH>10時會產生皂化反應,建議裝設消泡裝置或設定pH>10時停止加藥,及裝設1+1並聯 Local Scrubber或設置廢氣緊急排放管道,彙整系統硬體面安全防護設計建議如 表8。

|

硬體防護設計 |

說明 |

|---|---|

|

HCl桶槽加藥 |

建議桶槽加藥方式:HCl直接加入桶槽,可避免管中加藥方式,因氣塞造成管路蓄壓破裂的風險 |

|

桶槽過壓緊急排放 |

建議桶槽設置機械式低壓破裂片(0.5kg/cm2):裝設機械式低壓破裂片可因應桶槽失控反應時,提前將桶槽內大量氣體排放至exhaust,避免桶槽蓄壓破裂 |

|

環境氯氣洩漏偵測 |

建議環境GMS偵測連動系統停止:廢氣中氯氣為環保署公告列管毒性化學物質,若環境GMS偵測有氯氣外洩,應立即停止系統,使氯氣外洩異常狀況不再惡化 |

|

Local Scrubber設置消泡裝置 |

Local Scrubber循環水pH>10時,會有易於廢氣中氯氣去除效率,然會增加產生皂化現象風險,建議設置消泡裝置,或設定pH>10時停止加藥,以避免皂化泡沫阻塞廢氣通道狀況 |

|

1+1 Local Scrubber並聯設計或緊急排放管道 |

Local Scrubber廢氣通道阻塞時,可能造成氯氣排放量增加,建議可設置並聯設計之1+1 Local Scrubber或設置緊急排放通道 |

|

破裂片採用耐腐蝕材質 |

避免管內酸氣造成破裂片腐蝕 |

系統操作安全防護建議

新建廢硫酸去除雙氧水系統的操作安全防護建議,主要有HCl加藥安全防護、桶槽安全防護及Local Scrubber 安全防護等三項類別共 8 項說明如 表9。

|

安全防護類別 |

安全防護項目 |

說明 |

|---|---|---|

|

HCl加藥安全防護 |

加藥設定 |

訓練合格人員方可執行HCl加藥設定,加藥設定須由密碼權限設定 |

|

HCl加藥斜率alarm,連動停止HCl加藥 |

應定義HCl標準加藥斜率,並設定 OOC & OOS alarm |

|

|

加藥時間防呆設定,連動停止HCl加藥 |

應定義HCl標準加藥時間,並設定OOC & OOS alarm |

|

|

兩段式且少量多次加藥 |

建議採取兩段式且少量多次HCl加藥方式,可精準控制HCl加藥量,避免加藥追逐,另多次少量加藥方式可避免過量HCl加藥造成失控反應 |

|

|

桶槽安全防護 |

桶槽exhaust負壓不足alarm,連動停止HCl加藥 |

桶槽應保持負壓狀態,避免氯氣外洩,建議桶槽負壓< -150pa時,啟動負壓alarm,連動停止HCl加藥 |

|

桶槽過溫alarm,連動停止HCl加藥並啟動冷卻循環 |

最高反應溫度alarm設定應將廢硫酸液體的沸點納入設定考量,應低於沸點並預留異常昇溫至少1小時異常處理時間 |

|

|

桶槽溫昇斜率alarm,連動停止HCl加藥 |

定義溫昇斜率Alarm 防護,建議<0.5°C/min |

|

|

Local Scrubber 安全防護 |

循環水pH alarm,連動啟停NaOH加藥 |

考量pH>10時容易發生皂化現象,建議控制循環水pH<10 (note:若考量廢氣處理效能,欲提升循環水pH>10,應設置消泡裝置時,以避免皂化泡沫阻塞廢氣通道) |

|

Exhaust負壓不足alarm |

Local Scrubber應保持負壓狀態,避免氯氣外洩,建議負壓< -150pa時,啟動負壓alarm,連動停止HCl加藥 |

未來持續改善方向

本文藉由HAZOP與配合專家系統分析廢硫酸去除雙氧水系統,針對系統中HCl加藥安全防護、桶槽過溫過壓安全防護,及Local Scrub-ber負壓安全防護等已提出建議說明,然有下列事項,建議進行後續評估及改善研究:

- 最高反應溫度Alarm設定:各廠處理系統的廢硫酸濃度不一、HCl加藥量和反應時間設定不盡相同,影響桶槽最高反應溫度 alarm設定,建議應增加評估不同濃度廢硫酸沸點、緊急應變安全反應時間、溫昇速率等,建立標準的最高反應溫度alarm設定。

- Exhaust材質耐腐蝕性:廢硫酸去除雙氧水系統運轉過程中,伴隨大量酸性廢氣產生,對於Ex-haust 材質抗腐蝕能力是一大考驗。建議應針對Exhaust 材質的使用年限、維修更換頻率進行評估,以確保Exhaust 使用安全。

- Local Scrubber處理效能:各廠針對Local Scrubber pH值啟動加藥的設定上,主要視廠區以有效處理含氯廢氣為優先,或是以避免皂化現象阻塞廢氣通道為主進行二擇一的決定,建議應建立最佳pH值啟動加藥的設定,達成有效處理含氯廢氣及避免皂化。

- 桶槽內襯腐蝕檢查:為避免桶槽內襯腐蝕,金屬離子溶出與廢液中雙氧水產生失控反應,建議未來新設系統時,應考量如何有效量測桶槽內襯腐蝕的方法。

參考文獻

- 陳宏銘,F14B廢硫酸回收系統安全防護精進,ISE-TB EKM,2016。

- 李崑池,雙氧水與銅離子於半導體電化學電鍍製程應用之反應相容性研究,崑山科技大學環境工程系,2015。

- 鍾佩如,酸鹼度對氯系消毒劑成份分布影響之模擬與驗證,國立臺灣大學生物產業機電工程所,2009。

- 德地式工藝系統有限公司,全濃度不同範圍內3種不同壓力下的沸點圖,https://www.dedietrich.com/cn/jie-jue-fang-he-chan-pin/wu-ji-suan-chu-li/liu-suan-chu-li

- 李崑池,以HCL處理廢硫酸中H2O2系統製程安全評估報告(PHA),2016。

- Hiroshi Ogata, Norio Tanaka, Reduction of Waste in Semiconductor Manu-facturing Plant (Sulfuric Acid Recycling Technology), Oki Technical Review 160, January 1998.Yoshihiro Koyama, Sulfuric Acid Reco-very and Purification Technology, Ultra Clean Technology, 9, 3, 1997, 159-162.

- 李崑池,以活性碳進行半導體廠含雙氧水清洗製程廢液回收處理之研究,2011,崑山科技大學環境工程系。

留言(0)