摘要

惱人的運轉問題 : B2H6氣櫃調壓閥阻塞-原因探討與解決方法評估

Keywords / Diborane,Decomposition2,Regulator clog,Moisture impurity

egulator clogging by the B2H6 bi-product powders in the 5% B2H6/Ar gas cabinet(GC) is a common and annoying operation problem. Literatures and previous experiences show that these powders possibly come from the self-degradation of B2H6 or the reaction between B2H6 and residual micro moisture in the GC. To the former, this study suggests to control the cylinders in a low temperature condition to slow down the degradation, by refrigeration transportation or covering a cooling jacket on the cylinder in vendor or facility sides, respectively. To the latter, our experiment results show that the de-moisture performance of the purge gas (10% He/N2) purifier used in the present GC is limited. It is suggested to control the purge gas flow rate within 10 slpm and to replace the purifier periodically, for ensuring the purifier is operated at the designated conditions and therefore obtaining a better de-moisture efficiency.

前言

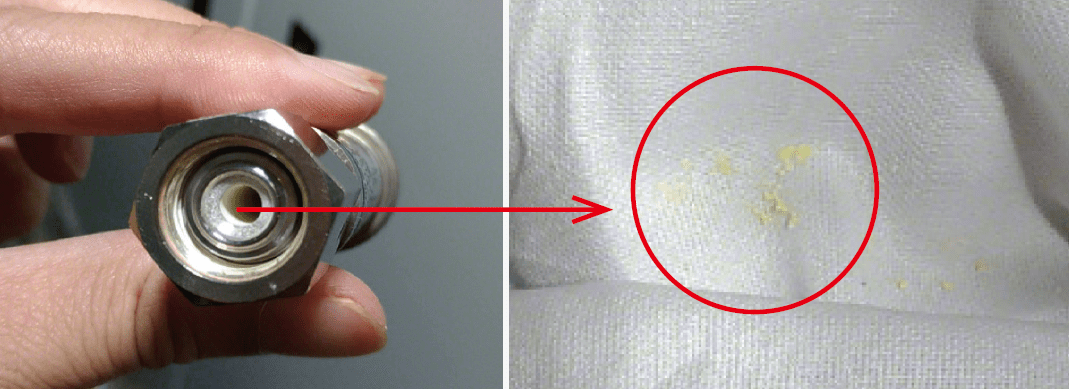

乙硼烷(B2H6, Diborane)又稱硼乙烷、二硼烷,是一種無機化合物,為先進半導體廠中常見的製程氣體。B2H6的分子量為27.67g/mol,在常溫常壓下為具有令人厭惡難聞且會造成窒息的無色氣體,吸入或和皮膚接觸後會對人體產生相當大的傷害,為劇毒性氣體。廠務針對此類氣體,目前係以鋼瓶氣櫃(Gas Cabinet, GC)進行供應,其中5% B2H6/Ar為常見的氣體鋼瓶。在過去的運轉經驗中,GC盤面壓閥阻塞為一項相當惱人的系統宿疾,常造成調壓閥功能失效,導致供應端管路漲壓等狀況,廠務工程師遇到此狀況,也僅能對調壓閥進行更換。以中科F15P6廠區來說,目前5% B2H6/Ar氣櫃調壓閥更換的頻率大概為2至3個月。圖1為換下來的調壓閥拆解後的照片,可明顯看出,調壓閥功能失效的主因為B2H6生成的粉末狀副產物阻塞調壓閥所造成。

圖1、被粉末阻塞的5% B2H6/Ar氣櫃調壓閥,拆下更換時照片

文獻探討

B2H6具有相當高的化學活性,使其即使貯存在鋼瓶中未和任何外界的不純物質接觸,本身也會進行降解反應,生成B4H10、B5H9等副產物,其化學反應式如下:

2B2H6 ↔ B4H10 + H2 ............(1)

B2H6 + 2B4H10 ↔ 2B5H11 + 2H2 ............(2)

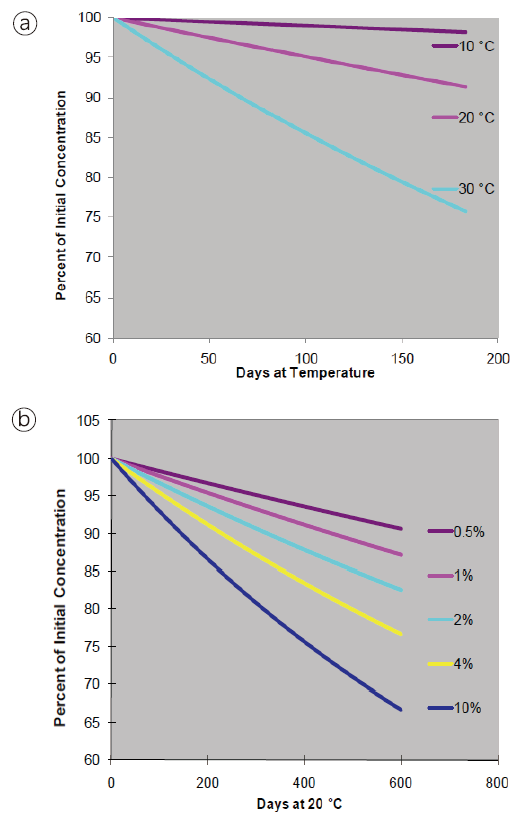

這些分子量較大的副產物,在常溫下可能會以揮發性液體、固態粉末或是昇華性固體等形式存在。B2H6的降解反應速率會受到溫度、壓力及濃度等因子的影響,此三個因子均和B2H6降解反應速率呈反比關係。Flaherty et al.(1993)曾建立了一套B2H6反應速率的計算模式[1],分析貯存溫度及濃度對於B2H6氣體貯存濃度穩定性的影響,結果如 圖2ⓐ及ⓑ所示。由此兩張圖可明顯看出B2H6的降解速率會隨著貯存溫度及濃度的下降而降低。

圖2、ⓐ溫度及ⓑ濃度和B2H6氣體貯存濃度穩定性的關係圖 (圖片來源 : Air Products)

除了B2H6本身的降解反應之外,B2H6與空氣中的微量水分和氧氣接觸後,也會立即反應並生成粉末,化學反應式如下:

B2H6 + 6H2O → 2H3BO3 + 6H2 ............(3)

B2H6 + 3O2 → B2O3 + 3H2O ............(4)

有鑑於此,在氣體供應商的一份技術報告中,也提出在B2H6的氣體供應系統中,需使用經過純化與乾燥,水氧不純物極低的惰性氣體執行沖吹程序,以避免粉末產生而造成相關元件阻塞,甚至影響線上的產品[2]。

由上述可知,造成廠務端B2H6供應氣櫃調壓閥阻塞粉末的成因主要有二:第一為鋼瓶內的B2H6因溫壓變化,自我降解反應所產生。第二則是氣櫃內的沖吹管路或沖吹氣體殘留水分,和B2H6接觸並反應後所產生。本文後續將針對此兩項因素,提出並評估各種可行的解決方法。

解決方案評估與討論

3.1 鋼瓶低溫管控

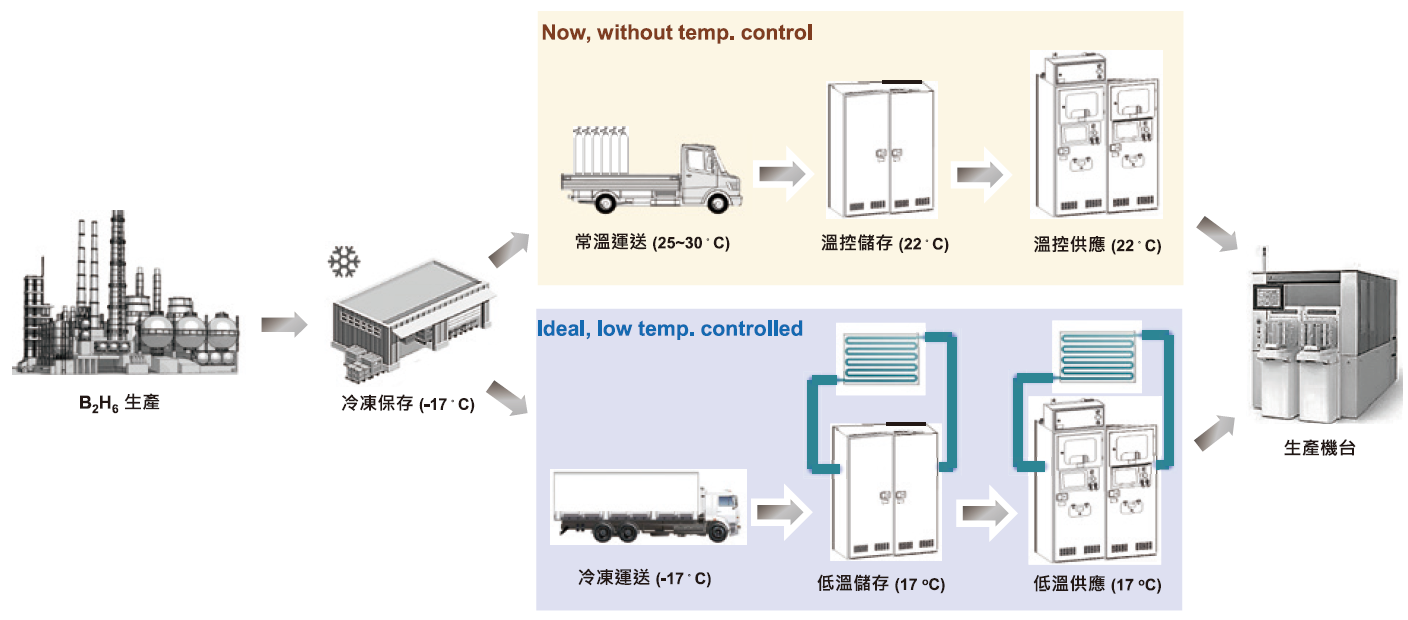

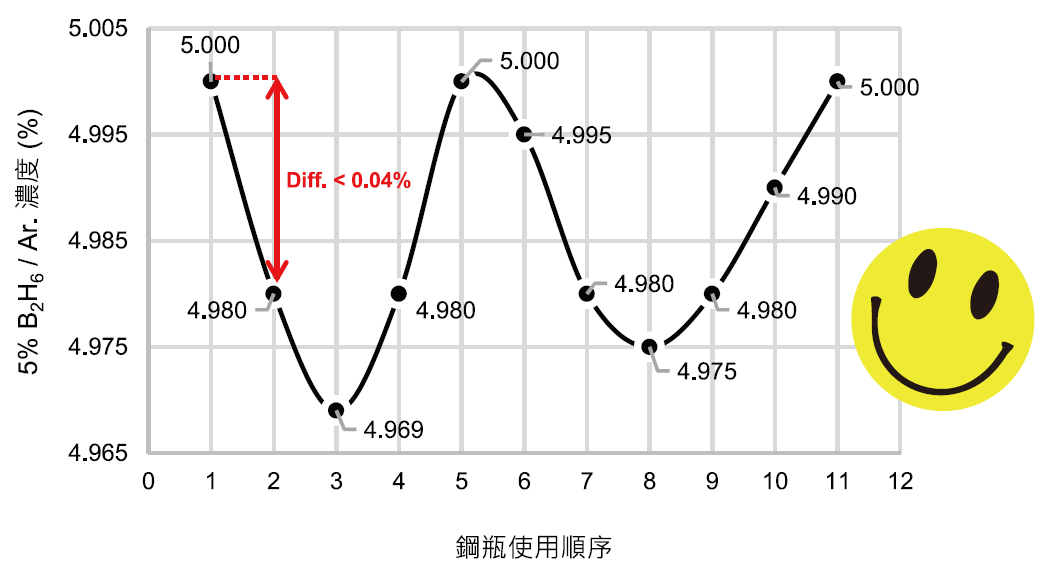

圖3為B2H6鋼瓶從氣體生產廠到廠務端供應的流程圖。鋼瓶在氣體廠內生產後,會先在溫度-17℃低溫環境下保存。出貨前再移出冷凍櫃,運送過程中並無進行溫控。當鋼瓶送入廠內後,即存放於室溫環境下的鋼瓶儲存櫃內(Gas Storage),同時操作人員也會將原物料檢驗報告(Certification of Analysis, COA)的B2H6濃度資訊,上傳至廠務危害性生產原物料管理平台(Facility Hazardous Production Material Management, FHM)進行彙整,讓系統根據濃度高低進行所謂的微笑曲線排列(如 圖4),作為鋼瓶上線排序之依據,確保供應給機台端的濃度值維持穩定(5% B2H6/Ar容許濃度範圍 : 4.95至5.05%,且瓶與瓶濃度差距需 : <0.04%)。最後當鋼瓶上線時,會再透過FHM系統,將該鋼瓶的COA連結線上生產機台,讓機台根據COA上的濃度值自動進行生產參數(Recipe)微調[3]。

圖3、B2H6鋼瓶生產供應流程圖

圖4、5% B2H6/Ar鋼瓶微笑曲線排序示意圖

由上述可知,在鋼瓶運送到廠務端前,鋼瓶皆在戶外環境之下。進到廠務氣體房內後,則是處於23℃的恆溫環境下。若要從控制鋼瓶溫度來減緩B2H6自我降解反應,強化這段流程的低溫控管將會有顯著的效果。首先在鋼瓶運送過程中要求全程低溫保存,送到廠務端存放以及最後上線至氣櫃供應此二階段,則可透過17℃冷卻器包覆鋼瓶的方式,讓B2H6在相對低溫狀況下進行供應。由Flaherty et al.(1993)的計算模型,預估B2H6鋼瓶在相較於目前溫度低了6℃的狀況下,其自我降解程度可減緩一半以上,降低副產物粉末產生,減緩氣櫃調壓閥阻塞更換的頻率。然而,目前線上機台的recipe,均已調整適用在目前未作溫控,未來若須進行上述的降溫管控,勢必須和線上機台配合,進行生產recipe的重新調校。

3.2 10% He/N2沖吹氣體純化器評估

氣櫃鋼瓶進行更換前後,都會使用10% He/N2進行管路沖吹,一方面避免鋼瓶更換前管路解離時,管內殘氣洩漏至環境,另一方面則是新瓶上線後,將管路內可能接觸到大氣的不純物沖吹乾淨。雖然在最後在氣櫃切為備供狀態之前,還是會再透過鋼瓶內的實氣進行沖吹,將管內的10% He/N2去除,但若10% He/N2氣體中若有過多的水氧不純物,在實氣沖吹程序之後,仍有機會殘存於管路之中,因此本文也針對10% He/N2的水分不純物進行探討。

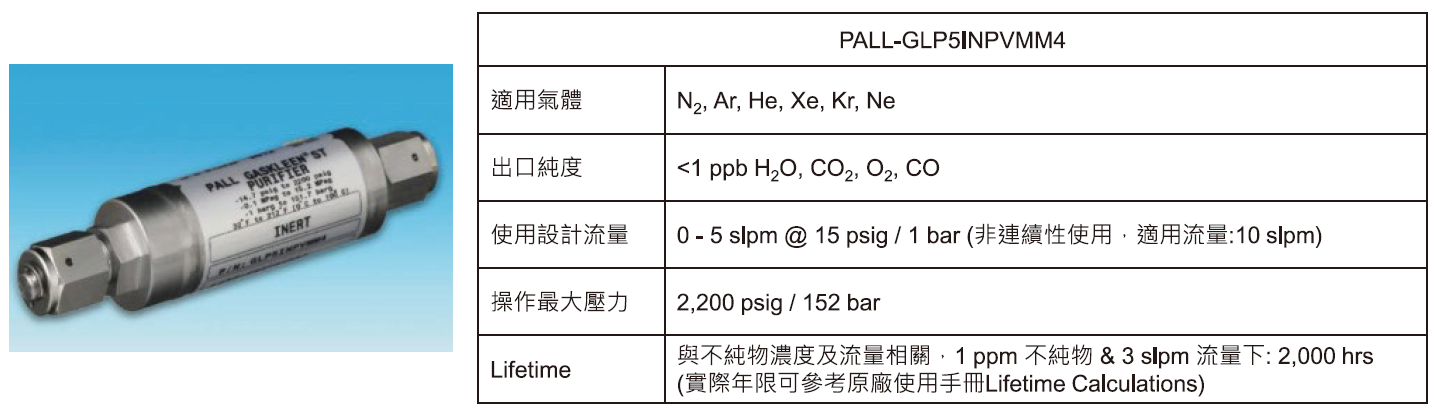

表1為目前廠內所使用之10% He/N2鋼瓶的原物料CoA,其中水分濃度值為100ppb,此數值遠高於目前廠內透過大宗氣體(Bulk Gas)系統,供應給線上機台使用的He與N2中的水分濃度(<1ppb)。為了提升沖吹氣體的品質,氣櫃在10% He/N2的供應路徑管路上,均設有小型氣體純化器,用以去除沖吹氣體中的H2O、CO2、O2及CO等微量不純物。圖5為廠內氣櫃沖吹鋼瓶常使用的一款小型純化器(PALL, Model : GLP5INPVMM4)及其規格。

圖5、小型純化器(PALL, Model : GLP5INPVMM4)照片及規格

該純化器的建議流量限制為<10slpm,以確保其純化效果。目前廠內所使用的氣櫃盤面中,雖然有對沖吹氣體路徑設置流孔板(orifice)控制流量,然而目前所選用的型號其內徑為0.5mm,在沖吹壓力約為90psig狀況下,透過 表2對照可知流量約為15.2slpm,已大於純化器原廠建議的操作流量,合理推測純化器之水分去除效率已無法達到原廠提出之規格。綜觀上述,本研究推測目前氣櫃中所使用的10% He/N2氣體中,仍有相對高的水分不純物。

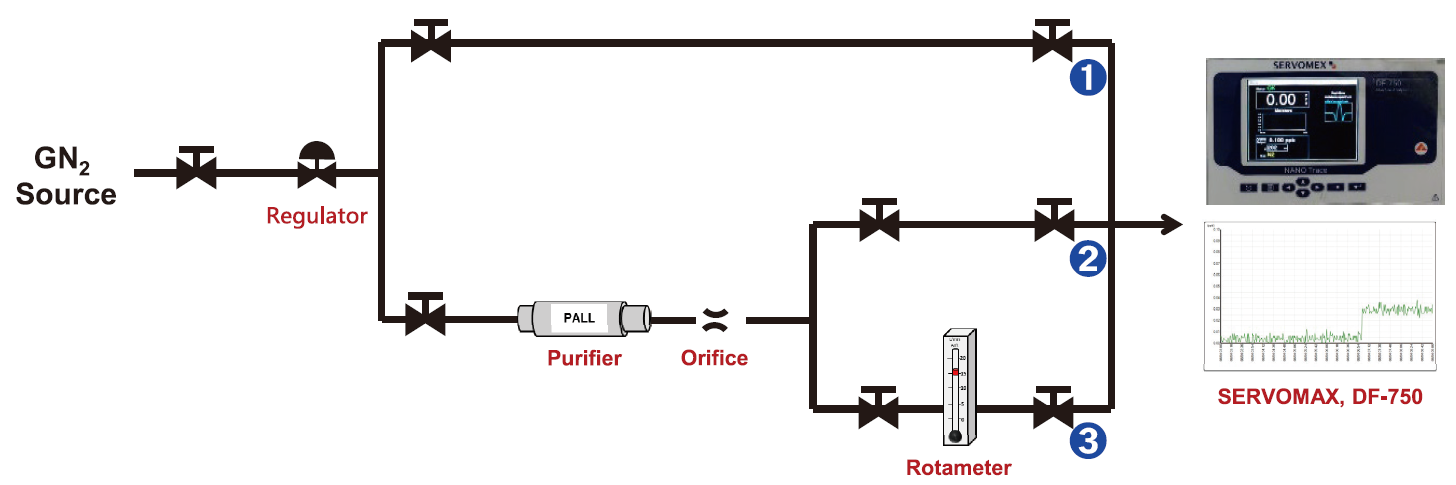

為驗證此推測,本研究挑選了上述其中一款氣體純化器進行水分去除效率測試,圖6為實驗系統簡圖。由於本研究所選用之水分分析儀(SERVOMEX, Model : DF-750),需額外配置其他氣體作為分析輔助,無法直接於氣體房內架設對10% He/N2進行實驗,在成本及其他因素諸多考量下,僅能暫時借用大宗氣體純化器房內之水分分析儀器,測試氣體則改用一般N2(General N2, GN2)進行實驗。如 圖4所示,實驗管路自GN2主管接出後,會透過閥件切換三種不同的實驗條件。首先會先透過管路1,量測未經過純化器狀況下,GN2的水分背景值;接著經由管路2,量測GN2經過純化器,且流量透過orifice控制的水分。最後管路3則在orifice下游端裝上一個浮子流量計,將流量控制在8slpm後,再進行水分量測。為確保量測結果之可靠性,每個實驗條件都會連續量測48hr,待讀值穩定後才收數據。

圖6、小型純化器去水效率實驗系統圖

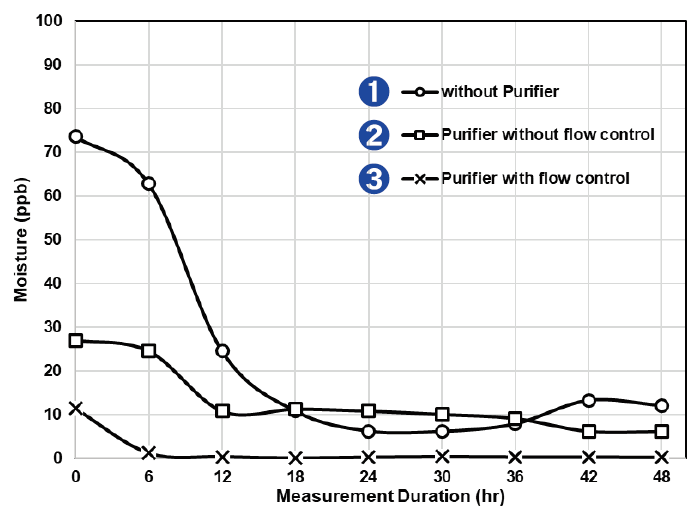

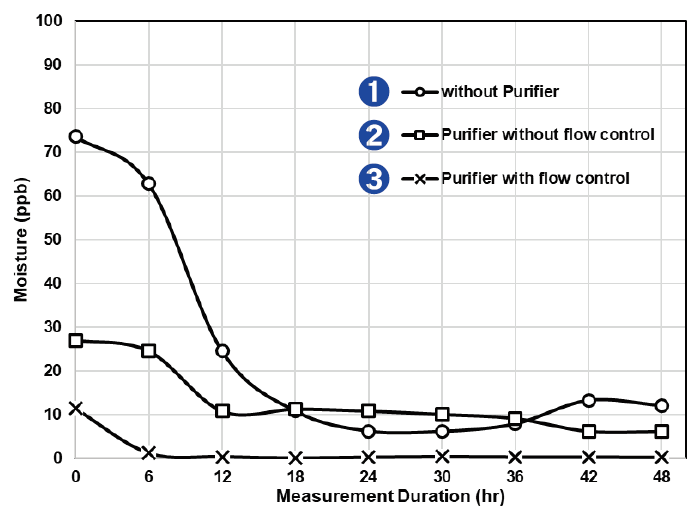

實驗結果如 圖7所示,GN2在未經純化器狀況下,水分濃度會趨於穩定在9至13ppb之間,而將GN2通過純化器後,水分濃度值有略微下降至6ppb,去除效率約為49.2%,可看出純化器確實有效果,但由於流量已超出原廠建議範圍,使得水分去除效率不甚理想。最後則是將通過純化器的GN2流量,加以控制在8slpm下,可看出水分濃度則明顯下降至0.15ppb,去除效率達99%。綜觀實驗結果可知,目前氣櫃所用之流孔板,其控制之流量仍過高,影響純化器效率,但若將流量加以控制在10slpm之下,純化器可保有相對佳的水分去除效果。

圖7、10% He/N2純化器水分去除效率實驗結果

另外,由 圖5可知純化器有一定的使用期限,然而廠區內並未針對其有規範出特定的更換週期。本研究雖未針對廠內使用超過一定年限之純化器進行是否飽和的實驗測試。但純化器在使用長時間下達飽和而降低純化效果,在不久的將來仍是可預期發生的狀況,故建議後續需針對10% He/N2純化器的更換列入氣櫃的定期保養項目。

3.3 10% He/N2 Mixer

如前所述,目前廠內的大宗氣體供應系統所供應的He及N2,其品質遠高於10% He/N2鋼瓶,再加上目前廠內也已有類似的混氣系統,如4% H2/N2、10% H2/N2及1.2% He/N2等,相關技術已相當成熟,可穩定地供應給線上生產使用,因此在廠務端自行設置一套高品質的10% He/N2提供氣櫃作為沖吹氣體,也不失為一項選擇。

Mixer看似可解決目前10% He/N2鋼瓶水份不純物過高問題,但仍有實際運轉面上的考量。首先,必須考慮到壓力的問題,目前氣櫃沖吹氣體壓力約為80至90psig,而Bulk gas經過純化器後的供應壓力約為120psig,若再經過mixer及管路管損,或是考量多個氣櫃同時進行沖吹的狀況,到氣櫃端進行沖吹時,恐有瞬間壓力不足的狀況。再者,基於成本與廠務氣體房空間的考量,10% He/N2 mixer會以一對多個氣櫃模式供應沖吹氣體,此時則須考量到閥件內漏,逆止閥失效導致氣櫃內的實氣倒灌回mixer,進而造成其他氣櫃受到汙染的狀況。

結論與建議

5% B2H6/Ar氣櫃盤面調壓閥被其生成的粉末狀副產物所阻塞,為一項困擾廠務端工程師許久的系統宿疾。粉末副產物生成之主因分別為B2H6鋼瓶因溫度變化所產生的降解反應,以及B2H6和管路中殘餘微量水分的反應。針對前者,本文提出於鋼瓶出廠運送過程保持低溫溫控,到廠務端後則利用17℃冷卻器包覆鋼瓶,來達到減緩B2H6降解反應的效果。此做法不管在執行面上或是成本效益考量上,均相當值得一試,惟須考量到B2H6因降解減緩,濃度略微改變,線上機台recipe需配合調整。在降低管路殘餘微量水分方面,本研究則透過實驗,確認了目前氣櫃所用的純化器,因選用的orifice未能有效地將流量控制在純化器的建議操作流量內(<10 slpm),使其水分去除效果有限,進而讓10% He/N2鋼瓶中,原本含量就不低的水分有機會殘留在管路中,並和B2H6進行反應。除此之外,本文也建議可從源頭端,要求供應商提供水分不純物更低的10% He/N2鋼瓶。至於文中提到的另一項方法,10% He/N2 mixer,雖是最有效提升10% He/N2品質之做法,但建議未來在成功克服供氣壓力穩定及防止氣櫃倒灌這兩項問題之後再行導入。

參考文獻

- Flaherty, E.T., Marshall, J., Albert, P., Brzychcy, A.M., Forbes, D. Journal of Electrochemical Society. 1993, 140, 1709.

- Air Products, Technical Bulletin, Diborane(B2H6) storage and Delivery.

http://www.airproducts.com/~/media/downloads/other/D/en-diborane-electronics-technical-bulletin.pdf - 曾恒毅,2019,因應研發先進製程轉量產之氣體與化學供應系統運轉策略。廠務季刊,Vol : 33。

- Choked Flow of Gases, Tutorial. https://www.okeefecontrols.com/wp-content/uploads/Choked-Flow-of-Gases-pg-48.pdf

留言(0)