摘要

LSC切閥風險管理及智能化應用

Keywords / Facility Management6,Information Integration3,Intelligent Application

隨著台積製程演進與空污改善需求的增加,工廠內的廢氣處理設備(Local Scrubber, LSC)切閥次數也更加頻繁,其各廠區LSC切閥異常的案件及影響機台生產的品質也不斷的攀升。為了避免各廠區人員切閥異常造成的損失,我們透過Si-view系統與EPT機台運作模式(Equipment Performance Tracing)之系統整合,快速運算出LSC切閥的黃金時段,除了提升人員查詢機台資訊的即時性及便利性,也可避免人員溝通上的誤差及大幅降低切閥異常的風險。目前已完成F15B Furnace LSC智能查詢系統,未來持續推廣至各300MM廠區使用。

With the evolution of TSMC process and the increasing demand for air pollution improvement, The waste gas treatment equipment(Local Scrubber, LSC) in the factory also cuts more frequently, The cases of abnormal LSC valve cutting in various factories and the quality of machine production are also rising. In order to avoid the loss caused by abnormal valve cutting by personnel in each plant area, We integrate the system with the EPT machine operation mode(Equipment Performance Tracing) through the Si-view system, Quickly calculate the prime time of LSC valve cutting, In addition to improving the real-time and convenience of personnel inquiring machine information, It can also avoid errors in personnel communication and greatly reduce the risk of abnormal valve cutting. F15B Furnace LSC intelligent query system has been completed, In the future, it will continue to be promoted to all 300MM factories.

1. 前言

近年來PM2.5和空氣污染的問題,一直是民眾關心的重大議題。特別是中南部的冬天降雨天數較少時,空污的問題就更讓人有感。為此公司不斷在生產機台後段增設廢氣處理設備LSC(圖1),此設備雖連接著生產機台但廠內分工精細,其廢氣處理設備的維修與保養一直以來都在廠務部門執行,隨著台積製程演進與空污改善需求,LSC廢氣處理設備數量不斷的在增加,工廠與廠務在維修保養上的溝通配合也越來越繁重,但往往因人員溝通不良或操作錯誤,導致幾千萬的產品就此報廢。

長期以來此空污設備的維護,一直存在著影響生產的風險,尤其在Furnace LSC,一個異常的切換動作若發生在不對的時間上,小則影響產品良率,大則報廢產品。因此若能透過一整合系統開發,讓此關鍵動作在特定的安全時間內執行,則可避免影響產品生產時間與產品的良率。

圖1、機台生產流程圖

2. 文獻探討

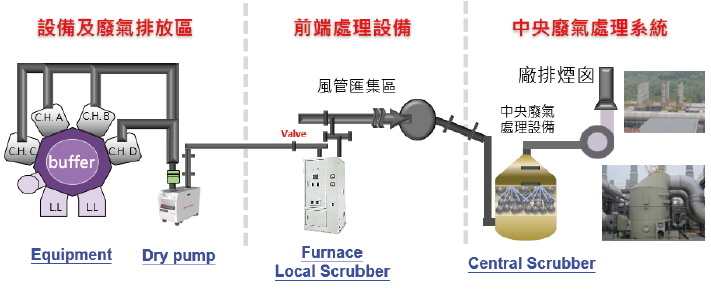

2.1 LSC(Local Scrubber)

達到空氣污染零檢出這個願景前,必須先了解污染來源是什麼?如何定義?空氣污染源意指工廠內生產機台排放製程氣體之污染物並透過空污處理設備及煙囪排放至廠外。根據SEMI S2設備安全衛生環保基準審核認證(圖2)將其選定標準LSC廢氣處理設備去專屬處理生產機台排放氣體,其製程氣體主要分成兩大類氣體 :

- 有害氣體(Hazardous Gas)

- 毒性(Toxic Gas) : NF3, all of above gas w/o H2

- 可燃性/自燃性(Flammable/Pyrophoric Gas) : H2, SiH4, NH3, CO, TEOS, 3MS, 4MS, etc.

- 腐蝕性(Corrosive Gas) : NH3, HF, F2, SiF4, Cl2, BCl3, HCl, HBr, etc.

- 溫室氣體(Greenhouse Gas, GHG)

- GHG : CO2, O3, CH4, N2O, CFCs, HFCs

- 全氟化物(Perfluorinated compounds, PFCs)氣體 : C3F8, C4F6, C4F8, C5F8, CHF3, CH2F2, NF3, SF6, etc.

而這些機台排放製程廢氣均會藉由工廠內的前段廢氣處理設備(LSC),以水洗或燃燒的方式做第一道處理再由中央廢氣處理系統以水洗的方式做第二道處理後,再透過煙囪排放至廠外。為此達到空汙零檢出的願景,其廠務管理方式、LSC廢氣處理設備的穩定性及處理效率將成為最重要的一環。本文將針對LSC廢氣處理設備的切換動作與生產機台之間的配合度做進一步的探討。

圖2、SEMI S2-LSC DRE(削減率)標準規格

2.2 系統整合

由於公司內為了製程機台生產順利、原物料供給穩定性及其他附屬設備運作健康性及安全性等,進而開發多元化系統做為管理方式。但需進入眾多系統平台逐一確認機台狀況,常因人員溝通疏忽或個人思維誤判問題,進而影響生產機台正常運作,其嚴重狀況將讓晶元產品產生報廢。為了避免再次發生影響生產機台的問題,將透過以下系統整合方式開發整合性平台讓爐管製程完全解析及呈現機台運作資訊 :

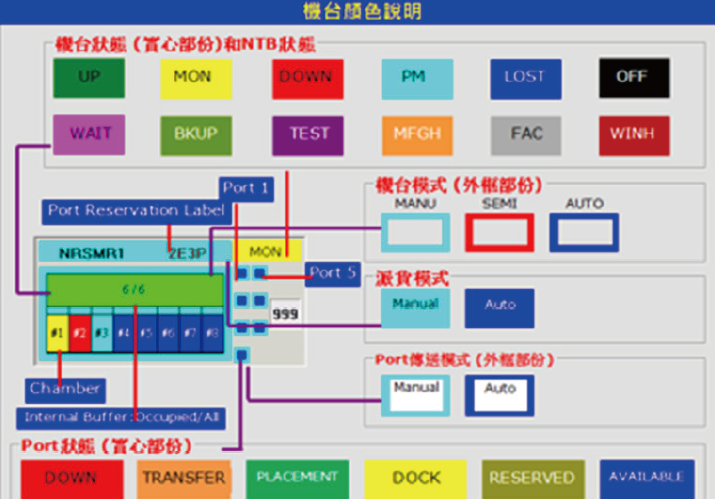

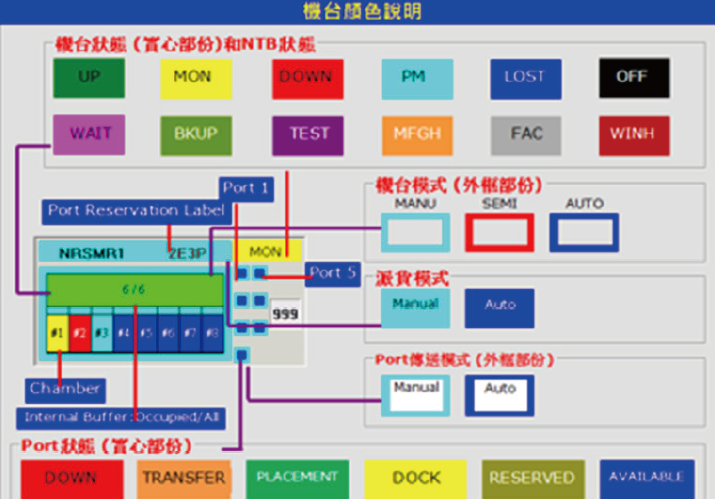

① Si-view系統

- Tool Status : 機台執行製程動作前,須於系統上掛所需狀態後才可執行。

- Color : 依據顏色區分機台每道程序動作所執行狀態名稱,如 圖3所示。

圖3、機台每道製程動作顏色狀態說明

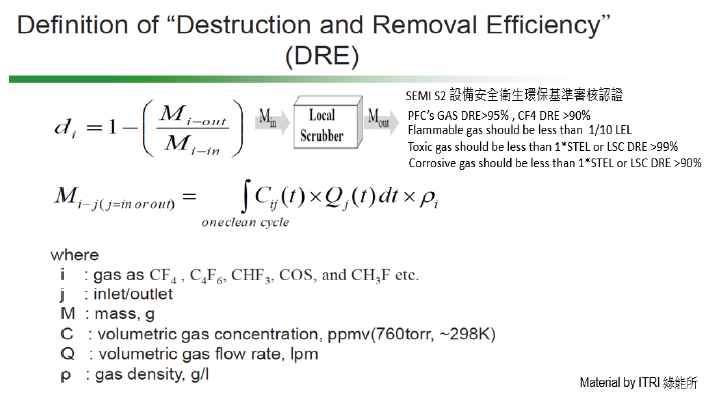

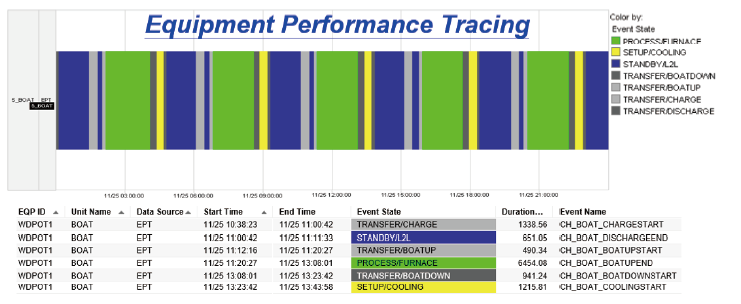

② EPT系統(Equipment Performance Tracing, EPT)[1]

- Event State : 機台執行製程動作之程序狀態,如 圖4所示。

- Duration time : 顯示機台每道製程動作持續時間。

- Event Name : IT定義每道製程程序名稱Group Table Name。

圖4、機台製程運作流程圖

而這些機台開始生產晶片階段,其需經過多道製程程序轉換及多次Purge方式才可完成每一片生產晶片,所以生產機台穩定運轉及安全性將列為最重要課題。為此達到生產機台零報廢的願景,其生產機台每道製程運作模式及平台智能化應用的問題,將成為本文最重要的一環

3. 研究方法

3.1 研究計畫

由於產品良率會隨著晶片生產過程中機台Chamber內的壓力變化直接影響,其中又以爐管製程機台影響範圍最大及晶片報廢量為最多,故本次研究計畫透過爐管每道製程動作解析及整合各多元化系統運算(如 圖4),比對出LSC可切閥的最佳化時間,以避免人員盲切造成晶元的不良率及報廢率上昇。

3.2 DIF Furnace製程

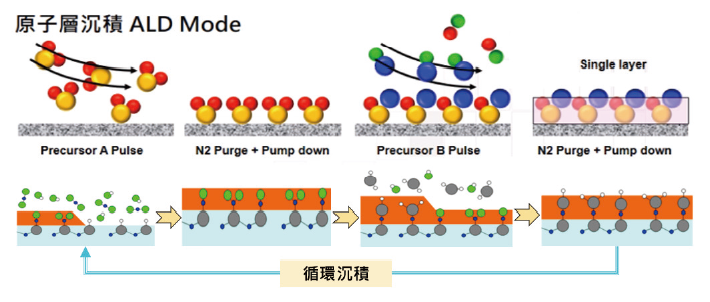

3.2.1 製程原理 : 原子層沉積(Atomic Layer Deposition, ALD)

ALD是一種可以將材料一層一層成長的薄膜製程技術,一般常見的ALD製程由四個步驟組成,以成長材料AB為例(圖5) :

- 首先將含有A成分的化學氣體與基板反應

- 利用大量惰性氣體(例如氮氣、氬氣)將化學氣體移除

- 投入含B成分的化學氣體進行反應

- 再次注入大量惰性氣體將剩餘的化學氣體移除,然後重複步驟①[2]。

藉由這四個步驟,含有A成分與B成分的化學氣體在整個製程過程中不會相互接觸,因此所有反應只會發生在基板表面,每一次循環的過程僅形成厚度為一層原子的薄膜,也因此讓每次鍍膜厚度的精確性達原子級(約0.1nm)的尺度,並具有極佳均勻性。也因為成長過程被侷限在基板表面,在具有結構的表面上也能得到很好的覆蓋率與均勻性。

圖5、原子層沉積流程圖

3.2.2 爐管製程步驟

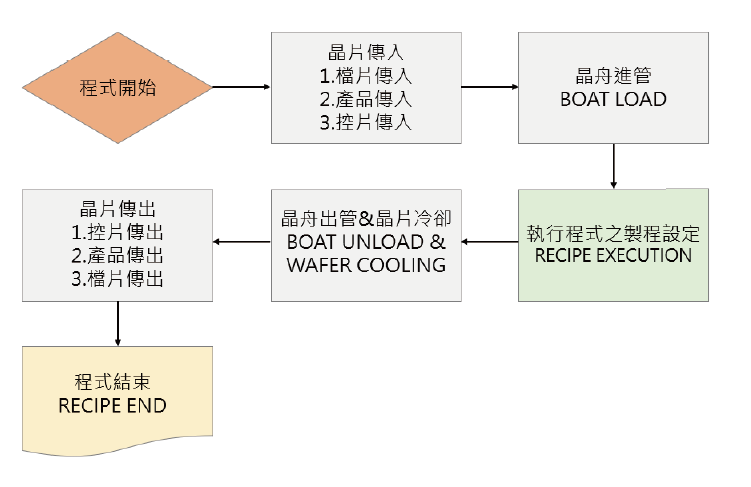

爐管機台主要控制系統程序如 圖6所示[3],主要步驟程序 :

- 程式開始後,機械手臂傳送檔片(Dummy Wafer)、控片(Monitor Wafer)、產品等晶片傳入到晶舟(Boat)位置,再將晶舟送入爐管內(Boat up)。

- 升溫,溫度升到製程溫度,Pump抽氣由MinValved控制穩壓。

- 待溫度與壓力穩定。

- 進行製程氣反應,通入製程特體

- 關閉製程特氣,通入清理氣體,溫度降溫回壓。

- 晶舟下降(Boat down)退出爐管,待晶片冷卻後送出晶片。

圖6、爐管製程生產程序圖

3.3 晶元生產過程

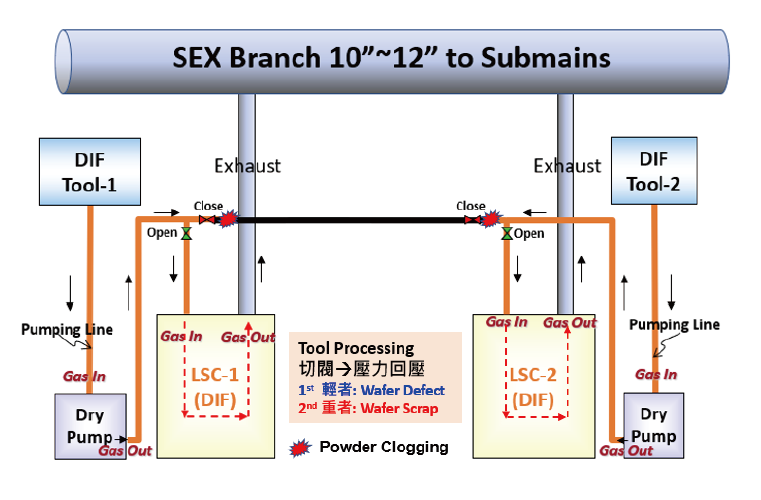

每片晶元傳送至爐管製程機台開始生產過程中需經過四道製程步驟且多次循環方式進行ALD推疊方式生產,其中如圖5所示,機台BOAT Chamber每經過A Pulse或B Pulse製程階段時,會依據各爐管機台的參數設定進行間斷式N2 Clean Purge且透過Dry pump助抽至LSC高溫熱裂後再排至酸性排氣風管。由於爐管機台生產過程中將大量製程廢氣排至LSC進行處理,因此LSC長期日已月累的運轉處理下,難免會發生LSC機台管路內Powder阻塞問題及其他元件出現故障等,如 圖7所示,其常見的問題皆發生在LSC三相閥件上,會引發LSC入口壓力不足,進而影響到Dry pump背壓出現異常狀況的發生。且因設備生產機台滿貨的問題,無法立即將晶元停止或空檔時間出來,其PM人員常為了快速解決問題及搶快想法的觀念,直接活現作業進行LSC切閥的動作,也因為如此,影響機台生產的風險性逐步偏高,然而影響機台生產事情發生,其輕者發生wafer defect問題,嚴重者將造成Wafer scrap。

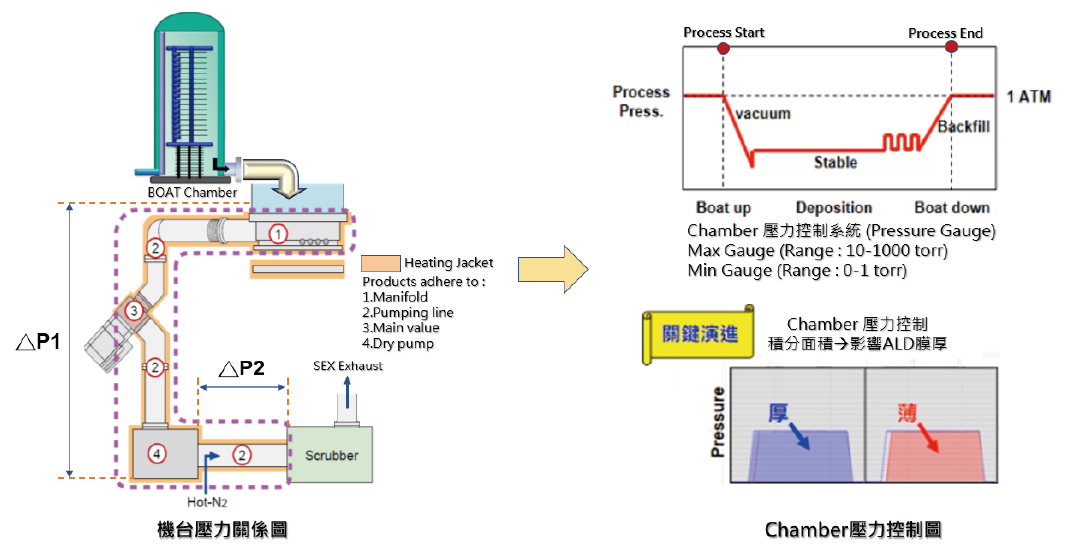

圖7、Tool & LSC壓力關係圖

另外BOAT Chamber壓力控制的穩定度將會直接影響ALD製程膜厚生成問題,如 圖8所示,其壓力的變化會讓晶元ALD製程之積分面積變薄或變厚,進而影響晶元產生Defect的問題出現,因此BOAT Chamber壓力如何控制及保持穩定將列為本文最重要研究。其將爐管機台BOAT Chamber壓力與LSC入口壓力的關係式分成兩種 :

- ∆P1 : BOAT Chamber底壓 & Dry pump背壓相差

- ∆P2 : Dry pump背壓 & LSC入口壓力相差

圖8、機台Chamber壓力介紹圖[2]

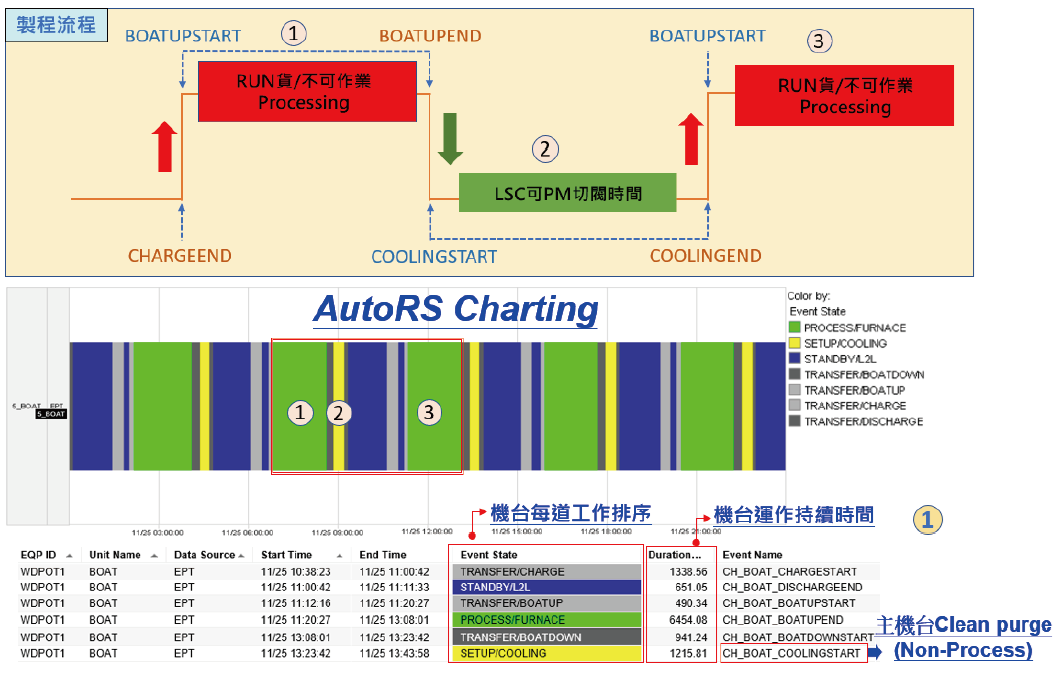

經由上述說明,爐管機台BOAT Chamber壓力控制與LSC入口壓力的變化為正相關,所以本文探討爐管機台製程過程中,發現BOAT Chamber每道製程程序中會有N2 Cooling purge & Charge的動作,如 圖9,其動作為爐管機台的空檔時間,也表示機台BOAT Chamber Non-Processing,且可藉由EPT系統的Event State、Duration time及Event Name欄位,就能得知該台爐管機台所有製程程序的動作和時間區間,並可透過此方法可計算出LSC可PM切閥時間及現況剩餘時間,也可防止PM人於機台Processing時進行LSC PM切閥動作。

因此爐管機台Boat Chamber與LSC中間的媒介皆與Dry Pump運轉有正相關,故本次研究計畫將跨組織單位(FDCIM/MITD/MQSI)共同開發設計及建置LSC Smart切閥查詢平台,除了即時得知爐管機台生產狀況以外,也可讓Boat Chamber壓力持續穩定,故能讓晶元產品順利生產。

圖9、機台Boat Chamber製程流程圖

4. 結果與分析

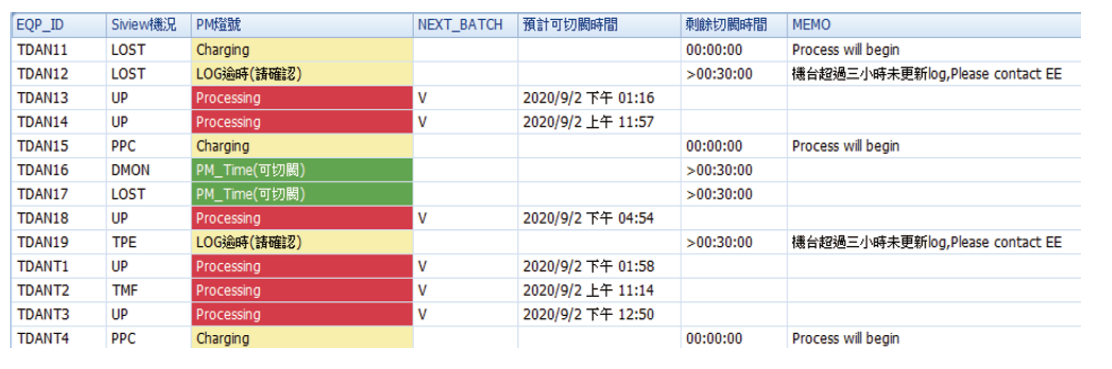

經由大數據應用(Big Data Application)概念,將有效率連結公司各平台資料庫資訊且進行龐大的資料運算及分析,且呈現各生產機台製程時序動作狀態及每道製程空檔的清潔時間,進而剖析出各機台執行每製程階段的狀況。如 圖10所示,Daily PM人員執行LSC切閥時,可依據以下各機台製程運作狀況及PM三色燈號作為判斷 :

- PM燈號:三色燈號(紅/黃/綠) 呈現可否切閥狀態

- NEXT_BATCH:影響切閥剩餘時間(系統呈現「v」: 預計可切閥時間+15min→即將進貨生產)

- 預計可切閥時間:依據機台製程特性運算出「預計切閥時間」

- 剩餘切閥時間:利用機台運作流程去判斷「剩餘切閥時間」

- MEMO : 提醒即將生產or製程排程異常之註記

由於上述說明,透過公司內部跨組織單位(FDCIM/MITD/MQSI)進行平台技術交流及人員溝通協調後開創出LSC System Integrate platform,可即時得知爐管機台運作資訊及人員切閥時機點,其將造福現場執行人員零失誤也能達成生產零報廢的目標。

圖10、LSC Smart切閥查詢平台

5. 未來展望與結論

現今半導體先進製程技術已達到日新月異和激烈競爭之際,為了提昇生產穩定及產品良率,將針對爐管製程機台的零報廢作為日標考量條件下,透過公司內部多元化平台資訊結合,將各爐管機台資訊透明化及即時化,可避免人員溝通誤判及人力時間耗損的問題。其除了讓機台生產相當穩定以外,更能讓各單位人員各司其職發揮最大工作效率。

此外,本文分享爐管機台運作特性介紹、廢氣處理設備應用說明及平台操作實務經驗等,其將規劃推廣至各300mm廠區使用,除了增進廠與廠之間的交流情誼和人員技術分享討論以外,更能達成爐管機台生產最佳化及產品零報廢的願景。

參考文獻

- Equipment Performance Tracing。

- 爐管及離子植入製程設備與技術,e-Learning(課程代碼:BEG277)。

- 工學院半導體材料與製程設備學程,國立交通大學碩士論文。

留言(0)