摘要

OneFAC系統平台的建置與發展

Keywords / Facility Management6,OneFAC System Platform,Engineering Collaboration Platform (ECP)

300mm Fabs廠務處成立將屆滿兩年,在此期間除了在組織及管理上的調整,透過一套整合且有效率的OneFAC系統平台來強化廠務運作及管理亦是組織成功運作的必要關鍵。本文將從系統平台發展目的、評估階段、設計規劃、系統建置與運用狀況等各方面來說明OneFAC系統平台如何協助合併後的廠務組織運轉,並在最後提出未來的機會與挑戰。

前言

在過去自動化控制時代,FMCS監控是廠務最重要的核心,肩負廠務第一線的防護。系統上的異常透過其SCADA人機介面告警並予以解決;但當進入智能化控制時代,需要更有效的管理與更強大的資料整合分析能力來進一步提升廠務的運轉品質及人員的工作效率。廠務每日運作除晨夕會人員出勤、系統狀態確認、警報處理及運轉品質檢視外,工程、PM與作業風險的有效管控亦是絕對不可缺少的。在這樣繁雜但有規律的運作中,自動化系統監控及電子化資訊記錄、檢視及分析扮演著非常重要的角色,讓廠務系統的監控及運作變得精確且容易。

300mm Fabs廠務處成立前,北、中、南廠務各自有一套運作管理的方式,用以支援運轉及管理的資訊系統亦各自發展,使用需求雖相近,但操作介面及資訊呈現方式與細度已有差異,且隨著長年來各單位各自發展,彼此間的差異日益增大。管理上的差異與資訊傳遞的不流暢,讓溝通變得不易,同樣的問題在不同的廠區重複發生,最佳的解決方法無法充分被討論及落實。在這樣各自發展的架構下,跨廠合作難以執行,亦不易發揮其效益。

300mm Fabs廠務處的成立,除了將北、中、南廠務歸在同一組織中,更重要的目的是要讓300mm廠務單位能夠成為One Team,顧名思義就是一個廠務,旨在消除北、中、南廠務間不必要的差異,讓廠區間的訊息交換與相互支援更加容易。此外,透過共同一致的效能指標定義,幫助檢視各別及整體運轉效能,朝著相同的目標努力。這些在運轉上所累積的資料,再透過統計分析,找出關鍵的資訊來有效協助管理決策,提升廠務的競爭力。為達此一目標,OneFAC系統平台因應而生。

建置前評估與需求澄清

資訊系統是組織利用其硬體、軟體、網路、資料庫及人力等資源,開發出一個具有資料蒐集、處理、分析的功能,並能產出、傳遞有價值資訊與知識的一組元件組合。一個好的資訊系統除了應提供穩定的系統服務外,亦要能提供組織企業流程與營運、決策制定,以及競爭上的支援[1, 2]。

從源頭出發,與國際接軌

2014年底300mm Fabs廠務處成立時,各廠廠務部門皆有自行發展的管理及資訊系統並且各自開發,此時因應300mm廠務組織合併,究竟要導入什麼樣的系統來協助組織呢?經與300mm Fabs廠務處的主管們數次的討論後,彙整出開發此OneFAC系統平台的幾項重點:

- 借助國際廠務專家的經驗及協助,找出廠務的不足與改善的機會點,以及長治久安的系統發展平台。

- 建立廠務標準化系統操作與管理模式,消除各廠廠務間之不必要差異。

- 由中央整合各廠資訊,讓資訊透明且即時,管理者能夠隨時掌握系統的脈動,可以安心、避免怠忽職守。

- 定義有意義的關鍵效能指標,幫助組織管理決策與維運成效分析。

- 促進各廠廠務間的資訊交流與合作,以提升運轉的效能與長期的競爭力。

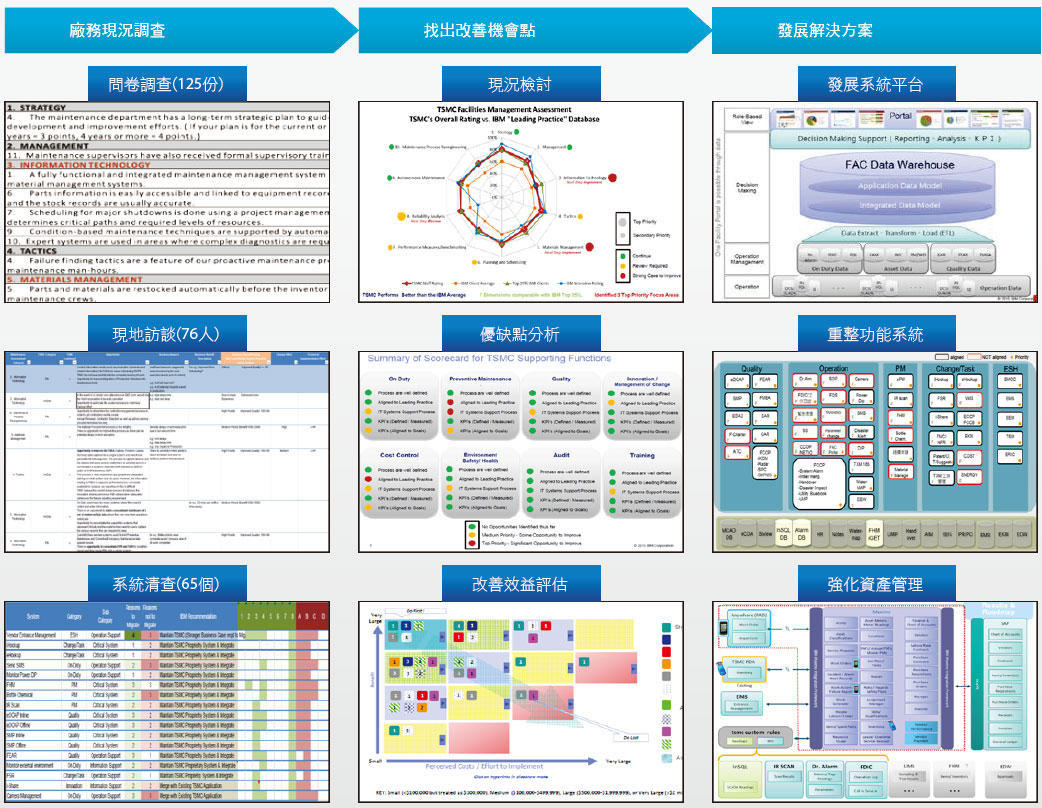

為確保OneFAC系統平台能夠達成上述重點,有效提升廠務的運轉管理與長期的競爭力,我們找到了國內外極具廠務管理及大型資訊系統建置經驗的專業顧問─IBM,針對300mm廠務運轉現況進行調查,並透過系統化方式從不同面向分析廠務運作管理及資訊系統的優缺點,找出改善的方法及合適的系統發展平台 圖1。

圖1、廠務現況調查、改善機會點與解決方案發展過程

透過問卷調查、現地訪談及系統清查,藉由IBM專業顧問的引導,由根本檢視廠務的運作與管理,並使用國際標準分析方法(RCM)找出各項廠務工作指標與改善機會點。評估報告指出,除維修保養與成本管控兩個項目外,300mm廠務在其他項目的表現均能達到leading practice的標準。對此,建議導入維護保養與物料管理流程整合資訊系統Maximo,以有效率的管控成本、減少支出、提升人員工作效率及設備運轉的可靠度。

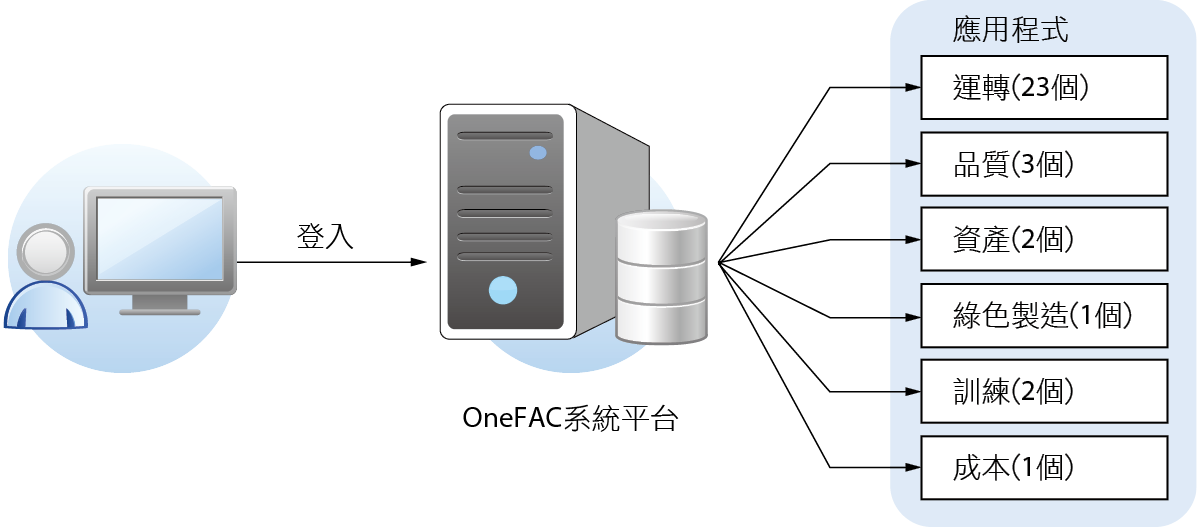

至於平台部分,由於廠務涵蓋的範圍非常多元(包含運轉、品質、訓練、資產、成本等),坊間沒有現成的系統平台能夠支援所有的需求功能,而Maximo的主要強項是針對物料與維修保養做好管控,無法滿足所有需求,故回過頭從公司內部著手。與IBM專業顧問從系統穩定性、擴充性及整合性等幾項資訊系統關鍵指標進行審慎評估,最後決定與公司內部MITD合作,引進Fab已應用相當成熟的ECP平台(Engineering Collaboration Plat-form),其各項指標皆達成熟程度,足以作為廠務資訊系統發展的理想平台 表1。

|

Assessment Items |

As-Is (local IT) |

To Be (ECP) |

|---|---|---|

|

High Availability備援機制 |

Lack |

Mature |

|

Architecture Flexibility & Extensibility |

Lack |

Mature |

|

Platform & Programing Language一致性 |

Mature |

Mature |

|

System Consolidation |

Lack |

Mature |

|

System Recovery Capability |

Lack |

Mature |

|

Data Protection – Backup & Restore |

Lack |

Mature |

|

Application Develop & Rollout Management |

Lack |

Mature |

|

System Monitor/Alert |

Mature |

Mature |

|

System Performance & Capacity Analysis |

Capable |

Mature |

ECP平台採自動備援架構,並運用虛擬化(Virtual Machine)技術,有效管理系統資源,並符合高可靠度(High Availability)之系統建置標準。平台由公司專業資訊同仁協助開發及維護,除充分享用公司資源,亦能提供更穩定的系統服務。此外,兼具易與Fab整合的優點,與工廠更緊密結合,加速工廠異常發掘、原因分析與問題解決,更有助於未來跨組織間的合作。

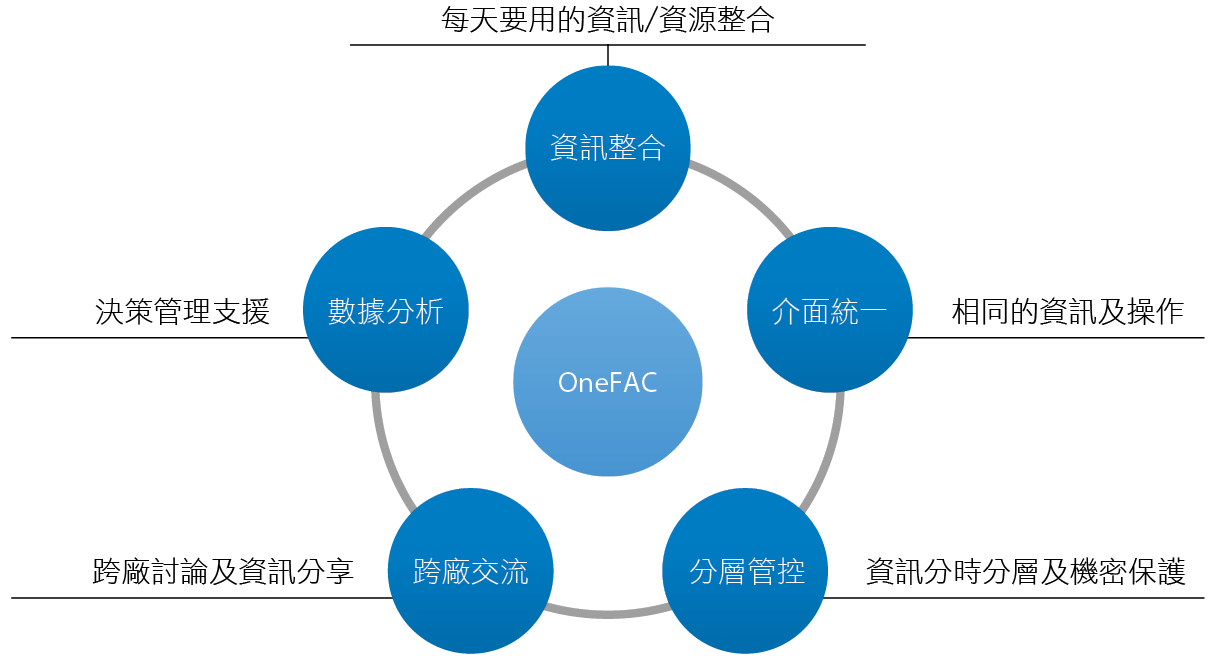

從使用的角度出發

為了建置的平台能滿足各方使用者的需求,系統發展專案成員除了新工NFP同仁,也網羅了各單位深具廠務運轉經驗,了解廠務運轉需求的同仁。在團隊成員的通力合作下,從廠務共通需求之釐清,到實地訪察,更深入具體化問題,以及後續的設計溝通、主管訪談與北、中、南研討會的舉辦,共同制訂出系統平台必備的五大功能需求 圖2。

圖2、OneFAC 系統平台五大功能需求

介面統一

使用介面沒有統一,操作方式則不一樣,資訊呈現不一致,溝通的語言亦不相同,使得跨廠合作效率比較難發揮。因此,首要需求即是讓各單位的操作、資訊呈現,乃至溝通語言盡可能一致,以提升資訊分享及跨廠溝通合作的效率。

分層管控

依每個人所屬職級、廠區及所在單位進行權限控管,達到安全性及機密資訊保護,落實need to know的原則。另,每個人負責的廠務系統不同,對應到的角色及需要的資訊亦不同,應依角色自動提供相關資訊,節省資訊過濾及查找時間。

資訊整合

包含廠務端底層系統狀態、即時運轉資訊及每日工作需要的資源,如應用系統、工作檔案等,滿足廠務運轉所需。此外,與Fab端的資訊連結亦為必要,有助於異常事件分析效率進一步提升。

跨廠交流

要讓各廠區的運轉資訊可以流通,並從多面向呈現,促成資訊及經驗共享。建立跨廠合作環境,讓各單位發生的大小事即時得知,以利適時給予跨廠支援及自我檢視。

數據分析

運轉資訊除了能夠多面向呈現外,還要能夠長時間累積。累積的運轉資訊透過重要關鍵效能指標的定義及透過視覺化的方式,有彈性的統計分析,進一步支援問題解決及管理決策。

平台功能設計與運用

在過去,各單位皆有各自的資訊平台,提供系統連結及運轉相關資訊;在OneFAC系統平台中,除了保留原有的資訊與連結,進一步以五大功能需求為核心,建置廠務運轉支援及跨廠資訊交流相關功能。相關說明如下:

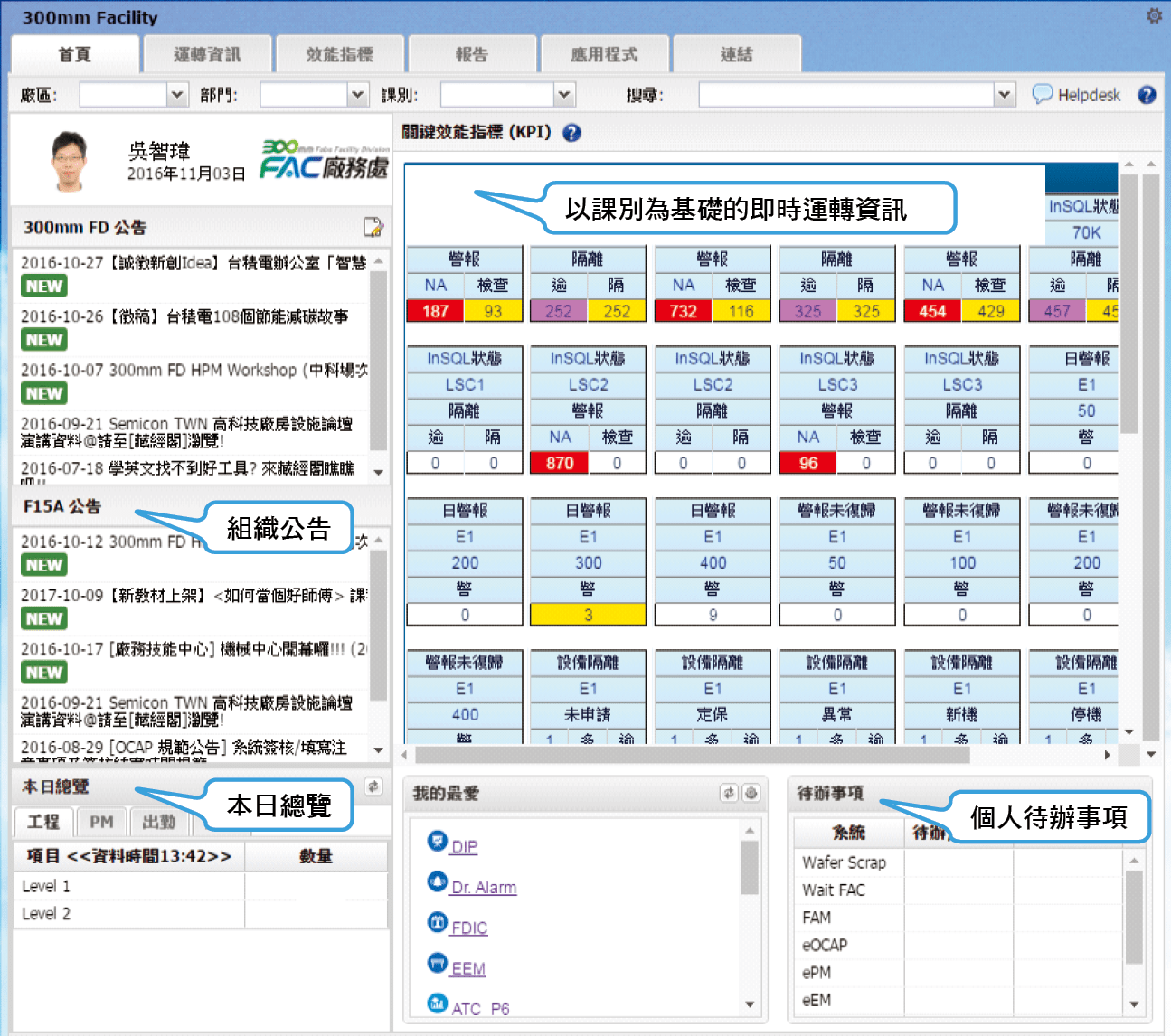

個人工作資訊

每日進公司登入OneFAC系統平台,role-based的操作設計,可依個人所在廠區及職級自動帶出相關資訊,幫助快速聚焦重點,掌握組織發生的大小事及一天預計執行的工作,另透過公告即可得知組織最新消息。透過個人待辦事項,則可快速掌握個人每日工作項目及執行進度的追蹤與管控 圖3。

圖3、首頁組織公告、個人待辦事項、本日總覽及各課即時運轉資訊

各課工作交接

本日總覽資訊,協助掌握所屬各課每日工作項目與執行狀況(如高風險工程施作及維修保養逾期與異常狀況)。以課為單位的運轉資訊即時匯總,更快速了解廠務系統即時狀況。透過電子化點名功能,除落實人員出勤管控及值班資訊更新外,更提供需關懷人員的警示,配合簡訊發送,於第一時間通知主管,給予同仁適時關懷與協助 圖3。

運轉品質檢視

運轉資訊中,提供生產、環安衛及品質等相關運轉資訊,以單位及時間週期組合呈現,協助獲取運轉大盤及趨勢 圖4。效能指標匯總了品質績效指標,針對ESH、Excursion、SPC、AMC、Matching及Audit六大項目進行評比,每月系統自動計算出各廠區的運轉績效數據,作為運轉檢討及改善之參考 圖5。

圖4、廠務運轉資訊

圖5、廠務運轉品質績效匯總

跨廠交流

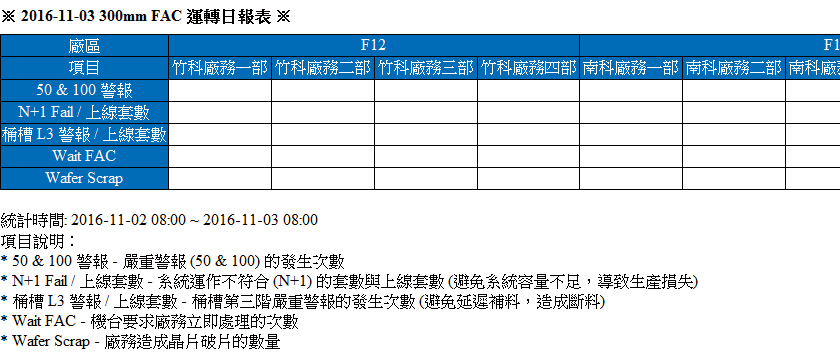

運轉資訊除了依廠區、部門、課別單一檢視外,亦可選擇以跨廠區、跨部門及跨課資訊呈現。針對廠務嚴重警報發生的次數、設備妥善率、機台需求廠務立即處理(Wait FAC)的次數及晶片破片(Wafer Scrap)的數量等重要資訊,於每日早上透過信件自動發送,協助主管更及時掌握每日運轉狀況 圖6。

圖6、跨廠運轉日報表

在報告平台中,各單位主管定期於其中更新週月報,除有助於資訊分享、互相學習外,亦有助於團隊成員一致化工作目標。品質週報、環安衛週報及生產會議廠務報告可以與其它廠互通有無,彼此分享與協助,並將珍貴廠務運轉經驗予以保存 圖7。

圖7、人員、營運週/ 月報及生產會議廠務報告

友善連結

為強化資訊系統的安全性,公司全面要求資訊系統導入安全性登入認證(A4 login)機制,好處是對於人員的帳號及密碼嚴密保護,但伴隨而來的是使用各資訊系統時需一一進行登入。為簡化操作,在300mm廠務標準版資訊系統中皆已設置單一登入(Single Sign-On)機制,只需登入OneFAC系統平台,即可一鍵連結至各資訊系統,並自動完成身份認證 圖8。

圖8、資訊系統自動身份認證

使用現況與後續重點

OneFAC系統平台自2015年8月正式上線,雖然一開始各單位不熟悉使用,但由團隊成員至各課晨夕會一一介紹與溝通後,系統的使用也趨於穩定,達到每日的平均使用人數約350人左右。同時隨著使用者的回饋,團隊持續開發新平台功能及既有功能調整,一直到2016年8月為止,平台功能發展才告一段落,總計提供超過20個系統工具來協助個人與組織工作的管理 表2,並完成31個標準化系統的開發 表3。

|

功能類別 |

功能目的 |

|---|---|

|

出勤及值班資訊 |

協助各單位落實人員出勤管控及人員關懷 |

|

應用程式 |

提供工作所需相關應用程式 |

|

連結 |

提供工作所需相關資料夾及檔案連結 |

|

我的最愛 |

協助個人快速存取工作相關應用程式及連結 |

|

日/週運轉報表 |

提供主管跨廠嚴重等級警報、系統N+1狀況、桶槽液位、Wait FAC及Wafer Scrap等資訊 |

|

即時/日/週/月運轉資訊 |

協助主管更即時掌握處/廠/部/課運轉狀況 |

|

報告 |

提供人員週/月報、營運週/月報及生產會議廠務報告 |

|

效能指標 |

提供每月各廠的運轉績效(ESH/Excursion/SPC/AMC/Matching/Audit)成績 |

|

組織公告 |

提供秘書可選擇廠務不同區域組織進行公告,發佈重要資訊 |

|

工程及PM資訊 |

協助主管快速掌握所屬課每日工作項目及內容 |

|

待辦事項 |

協助工程師快速掌握個人每日工作項目及內容 |

|

Helpdesk |

協助系統化收集、追蹤與解決使用上的問題與需求 |

|

圖表數據分析工具 |

提供運轉品質與工安(EAR/Wafer Scrap/Wait FAC/ESH abnormal)的統計與分析 |

|

序號 |

應用系統 |

標準化開發 |

|---|---|---|

|

1 |

FAC portal |

V |

|

2 |

DIP |

V |

|

3 |

CCOP |

V |

|

4 |

e-Hookup |

V |

|

5 |

i-Hookup |

V |

|

6 |

Camera |

V |

|

7 |

FAM (Inv.) |

V |

|

8 |

SMP |

V |

|

9 |

FEAR |

V |

|

10 |

FSR |

V |

|

11 |

iShare |

V |

|

12 |

Water map |

V |

|

13 |

TXM 185 |

V |

|

14 |

TXM工時 |

V |

|

15 |

NR |

V |

|

16 |

Cost |

V |

|

17 |

TAF |

V |

|

18 |

SMS |

V |

|

19 |

Event Tracing |

V |

|

20 |

e-OCAP |

V |

|

21 |

Bottle Chem. |

V |

|

22 |

ATC |

V |

|

23 |

FAM (PM) |

V |

|

24 |

VMS |

V |

|

25 |

Parameter |

V |

|

26 |

Energy Mgnt |

|

|

27 |

Training (無劇本) |

V |

|

28 |

Wait PM |

V |

|

29 |

Alarm |

V |

|

30 |

On duty |

V |

|

31 |

FHM |

V |

|

32 |

Emergency |

V |

為更進一步了解使用狀況,2016年8月~10月派專人分別至北、中、南廠務短期駐廠,透過晨夕會參與來觀察及協助各課使用系統功能。就協助個人管理來看,系統提供了13項工具,協助有效掌握每天工作及系統運作,目前已廣泛被使用。就協助組織管理來看,尚有部分功能仍未能被完全應用,了解其中主因為各部門現行管理方式不盡相同,習慣尚無法改變 表4。

|

項目 |

對象 |

週期 |

場合 |

竹科 |

南科 |

中科 |

|||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

一部 |

二部 |

三部 |

四部 |

一部 |

二部 |

三部 |

四部 |

五部 |

一部 |

二部 |

四部 |

||||

|

嚴重等級警報檢視 |

課 |

日 |

晨夕會 |

O |

O |

O |

O |

V |

V |

V |

O |

O |

V |

V |

V |

|

系統N+1狀況檢視 |

課 |

日 |

晨夕會 |

X |

X |

X |

X |

V |

V |

V |

X |

X |

V |

V |

V |

|

桶槽低液位警報檢視 |

課 |

日 |

晨夕會 |

X |

X |

X |

X |

V |

V |

X |

X |

X |

V |

V |

V |

|

SPC/SMP品質檢視 |

課 |

日 |

晨夕會 |

O |

O |

O |

O |

V |

V |

V |

V |

V |

V |

V |

V |

|

廠商超時工作檢視 |

課 |

日 |

晨夕會 |

X |

X |

X |

X |

V |

V |

V |

X |

X |

V |

V |

V |

|

人員出勤檢視(關懷) |

課 |

日 |

晨夕會 |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

|

運轉成果檢視(品質) |

部/課 |

週 |

品質會議 |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

|

運轉成果檢視(ESH) |

部/課 |

月 |

安委會 |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

|

運轉報表(品質/工程/PM) |

部/課 |

日 |

|

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

|

運轉報表(品質) |

部/課 |

週 |

|

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

V |

|

V:有使用;X:沒使用;O:使用既有系統工具 |

|||||||||||||||

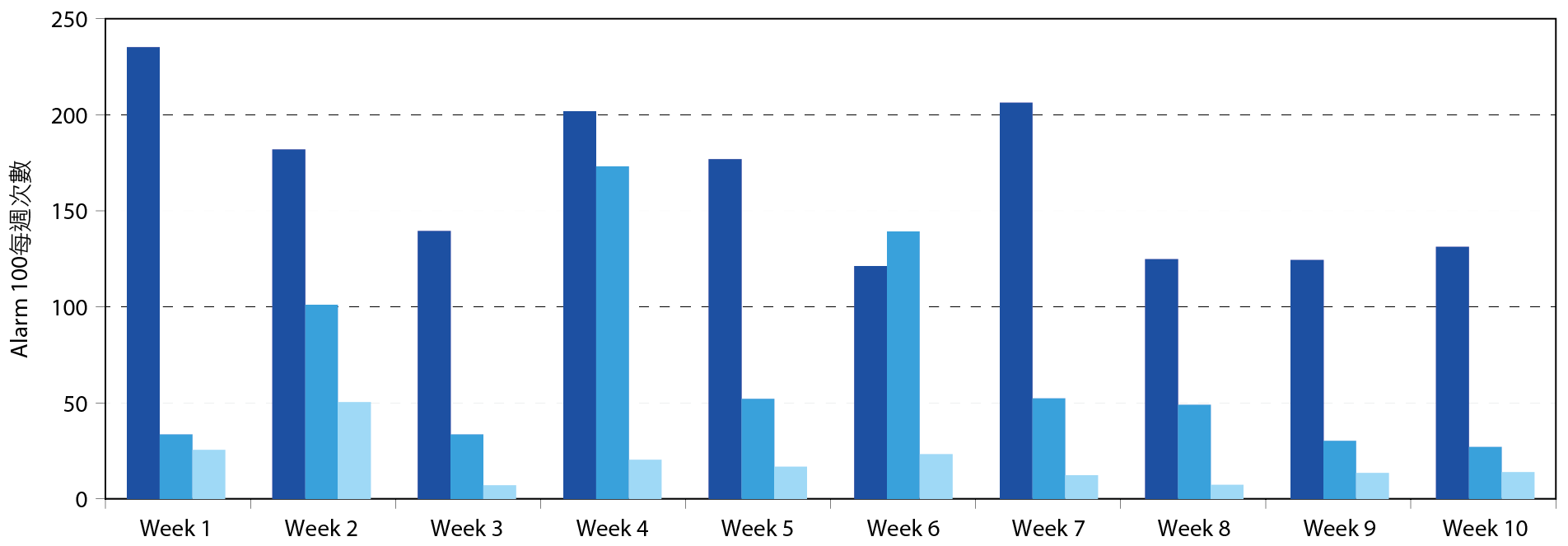

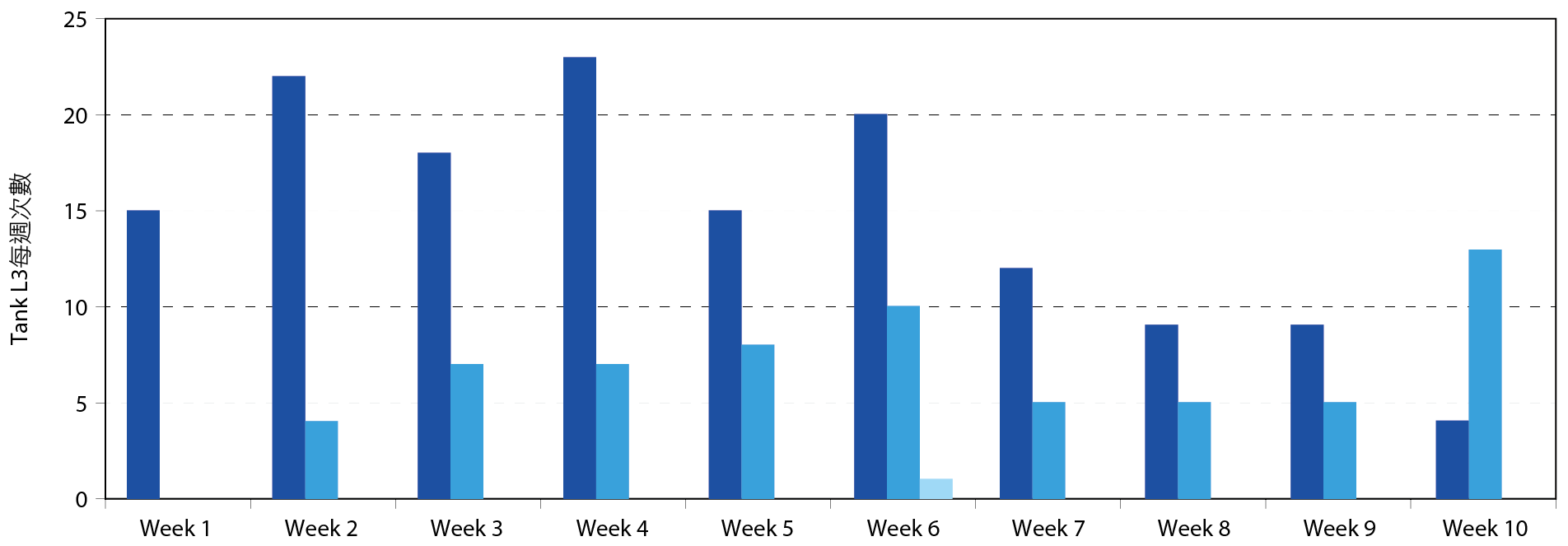

現階段除工廠能源管理系統與廠務借機平台外,不會再開發新的系統功能,後續重點將放在協助各廠落實OneFAC系統平台及標準化系統於日常的運作。針對管理模式的差異,將從重要運轉效能指標著手,於處級會議中定期更新各單位的運轉狀況 圖9、圖10,借助由上而下的力量,逐步消除管理模式不必要的差異。針對系統功能及執行效能之提升,未來將再依符合各單位需求的前提進行調整,以更符合廠務的運作管理。

圖9、跨廠區FMCS 警報統計─以Critical Alarm 為例

圖10、跨廠區FMCS 警報統計─以桶槽極低液位為例

結論

回顧OneFAC系統平台發展歷程,從當初的一片混沌到如今的整合單一平台,是經過發展團隊與所有組織成員共同努力的結果。嘗試將OneFAC系統平台的相關成果彙整 表5,從其結果來評斷,雖然在使用狀況部分還未盡人意,但在系統功能方面應已達到當初期望的目標。

|

項目 |

目前成果 |

|

|---|---|---|

|

功能建置 |

介面統一 |

應用公司ECP平台做為基礎,建置單一整合系統平台,取代各廠自行發展系統。 全面盤點廠務應用系統,並完成32個主要應用系統工具之標準化。 |

|

分層管控 |

建立role-based功能,依人員單位與職級系統自動提供所需的資訊與操作權限。 導入公司登入認證(A4 login)機制,搭配單一登入(Single Sign-On)功能。在管制與方便二方面取得平衡。 |

|

|

資訊整合 |

橫向整合跨廠務端資訊 (運轉/品質/環安衛/資產/訓練/成本); 縱向與Fab端資訊連結(生產機台/原物料)。 平台內至今共建立296個工作檔案及315個內外部應用程式連結。 |

|

|

跨廠交流 |

透過系統平台,即時分享跨廠區運轉成果(異常/品質/環安衛)及人員工作報告。 已建置超過4,500點的設備連結,廣泛收取廠務即時運轉資訊。 |

|

|

數據分析 |

整合各廠相關運轉資訊於相同資料庫,便於後續資料分析與解讀。 提供視覺化數據統計及分析工具,協助問題發現、解決與組織的管理決策。 |

|

|

使用狀況 |

使用人數 |

至今每日平均登入使用人數約300~400之間,佔廠務運轉人數約36% ~ 48%。 |

|

個人應用 |

系統平台提供13項工具目前已廣泛被使用。其中[運轉日/週報表]、[人員出勤值班查詢]及[系統應用程式連結]工具是最被推崇的。 |

|

|

管理應用 |

系統平台提供10項工具約有40%的功能未能被完全應用,其主因為各部門現行管理方式不盡相同,習慣尚無法改變。 |

|

放眼未來,知識就是力量,知識串連才能發揮更大的力量,因此廠務知識管理平台的發展是必然趨勢。藉由廠務所產生的大量資訊完整記錄與管理,除可作為廠務運轉的資料庫,亦能讓彼此的交流及傳承更容易。而如何將全面串連起的資訊加值運用轉換成知識,並透過大數據分析來幫助提早發現問題,協助組織管理決策與流程再造,是我們接下來的重點[3]。

最後,要在此感謝300mm Fabs廠務處的長官、先進及同仁們的熱心協助及指導,特別是各廠區代表,俊鴻、佳芳、明富、民凱、吉修、仁富、恩德、家逸、千又、仙元、賢凱、筑婷、翊祥,如果沒有各位的大力支持,開發過程中的溝通及執行無法如此順利,也謝謝新工的長官及伙伴過程中持續給予建議與指導。最後,非常感謝廠務之友,佳壕、怡傑、閔嘉、彥勳、棉媛等製造資訊技術部(MITD)的長官及伙伴一直以來付出的時間及精力,讓廠務資訊系統得以再進化,亦讓廠務與Fab的資訊整合更容易。

參考文獻

- 林東清,資訊管理:e化企業的核心競爭能力,智勝文化出版 (2013)

- 張景榮,企業資訊系統的基本概念,https://www.cyut.edu.tw/~chrischang/Download/Sub2/ch%201.pdf (2008)

- 許明德,知識管理,科學發展,419期,62~67頁(2007)

留言(0)