摘要

氟氣排放診斷

Keywords / Local Scrubber(LSC)、Exhaust Gas(Fluorine,F₂) Concentration Analysis System、Fault Detection and Classification(FDC)

半導體製程原物料與副產物中含有多種危害性氣體(腐蝕/爆炸/毒性/...等),因此需在主機台後端裝設前段廢氣處理設備(LSC)來處理這些危害性氣體,才可確保廢氣排放達到安全及環保的規格。然而這些高腐蝕性氣體也會侵蝕LSC內部不銹鋼管件,導致廢氣未依正常路徑處理而短流到煙囪;但這項異常卻無法透LSC本身儀表來偵測,往往需等到保養或煙囪採樣時才能發現。

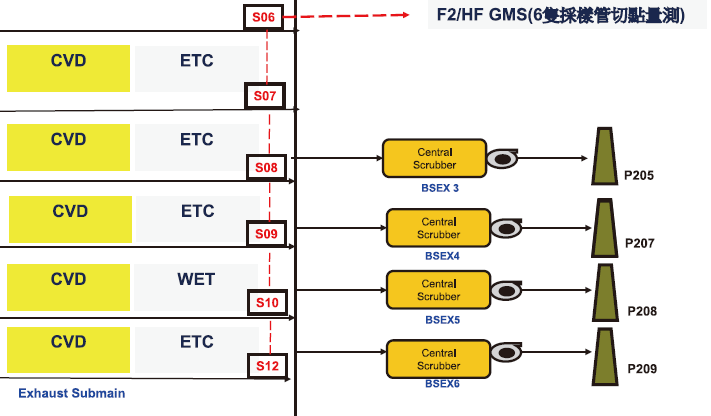

為解決此問題我們找出這些常因腐蝕導致廢氣短流至煙囪的LSC集中於CVD製程區,因此我們於該區Exhaust submain架設F2尾氣濃度連續監測分析系統做即時性監測,但因無法精準找到異常LSC還是需耗費人力與時間逐一拉機檢查;為此我們研究結合F2尾氣濃度分析系統與主機台的FDC兩套系統,透過系統的精準比對找出異常的LSC機台便可快速反應減少空汙超標風險。

The raw materials and by-products of the semiconductor process contain a variety of hazardous gases(corrosion/explosion/toxicity...) Therefore, it is necessary to install Local Scrubber(LSC) to treat these hazardous gases to ensure that the exhaust gas emission meets the safety and environmental protection specifications. these highly corrosive gases will also corrode the stainless-steel pipe fittings inside the LSC, causing the exhaust gas to flow to the chimney without following the normal path. However, this anomaly cannot be early detected by the LSC itself. Often need to wait for maintenance or chimney sampling to find out.

In order to solve this problem, we found that these LSCs with short exhaust gas flow caused by corrosion are concentrated in the CVD process area. Therefore, we set up F2 exhaust gas concentration continuous monitoring and analysis system in the Exhaust submain for real-time monitoring. However, because it is impossible to accurately find abnormal LSCs or It takes manpower and time to check each LSC one by one. therefore, we studied the F2 exhaust gas concentration analysis system and the FDC system. Through the accurate comparison of the two system, we can be to find out the abnormal LSCs quickly and reduce the risk of air pollution exceeding the standard.

1. 前言

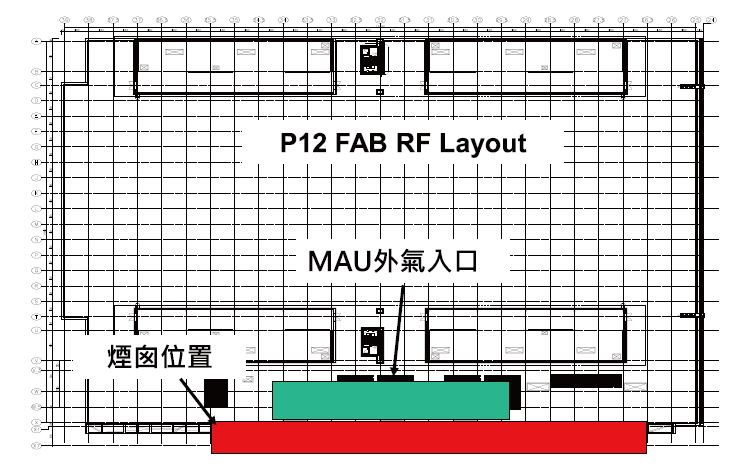

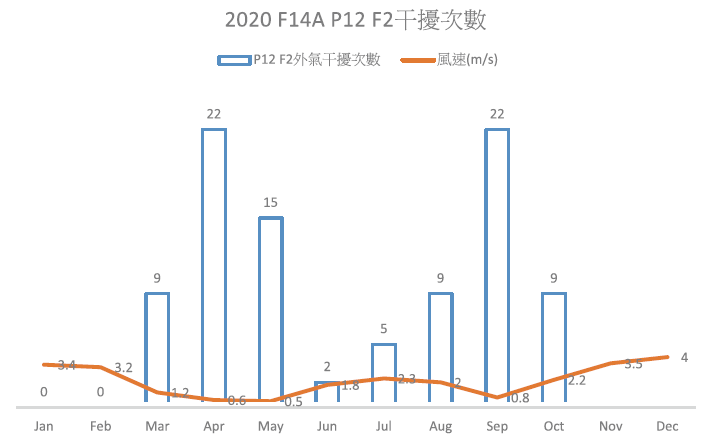

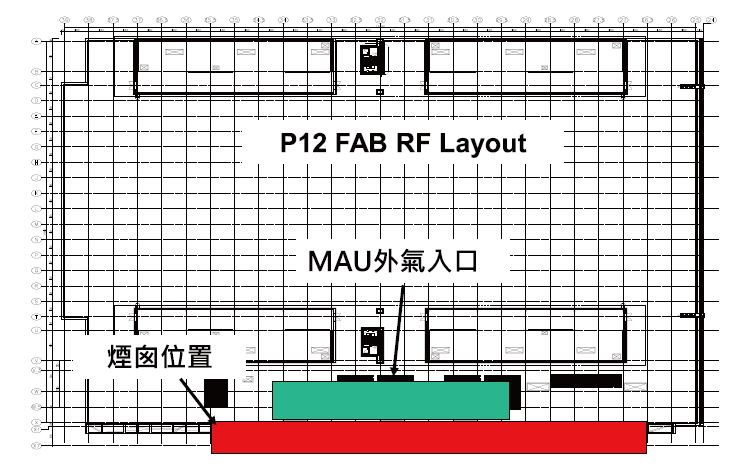

2020 F14A P12 FAB GMS多次有F2微量讀值干擾(圖1),至現場使用TLD1量測皆查無漏源;而此干擾頻率一個月最高將近22次造成值班人員負擔過重,後續比對相關資料發現干擾來源為頂樓SEX煙囪F2排放異常所致,因為廠區煙囪配置剛好旁邊就為HPM MAU入口(圖2),在大氣環境平均風速小於2m/s且擴散條件不佳下,這些煙囪排放異常的F2氣體就會沉降到MAU入口透過風車吸入,因該區域MAU功能是環境控溫並未設計水洗與裝設化學濾網,才導致這些異常的F2尾氣供應到環境產生干擾。

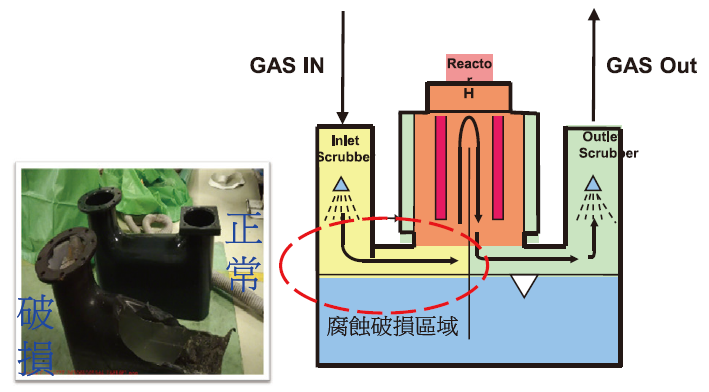

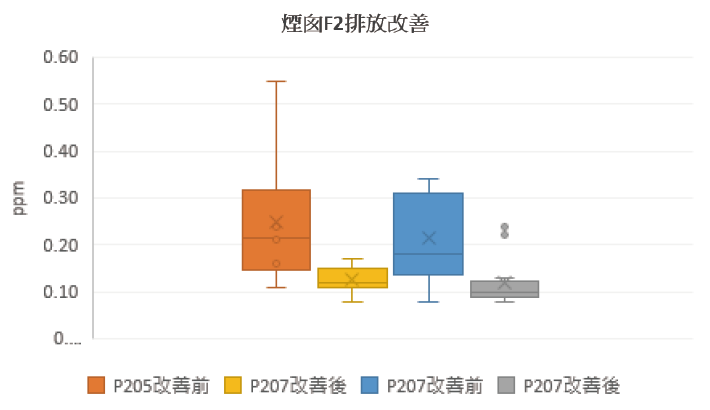

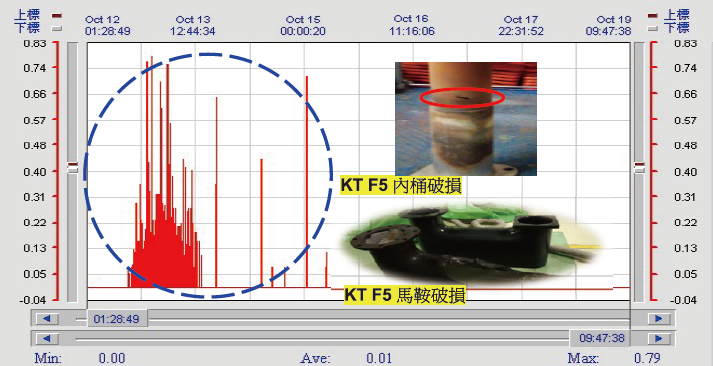

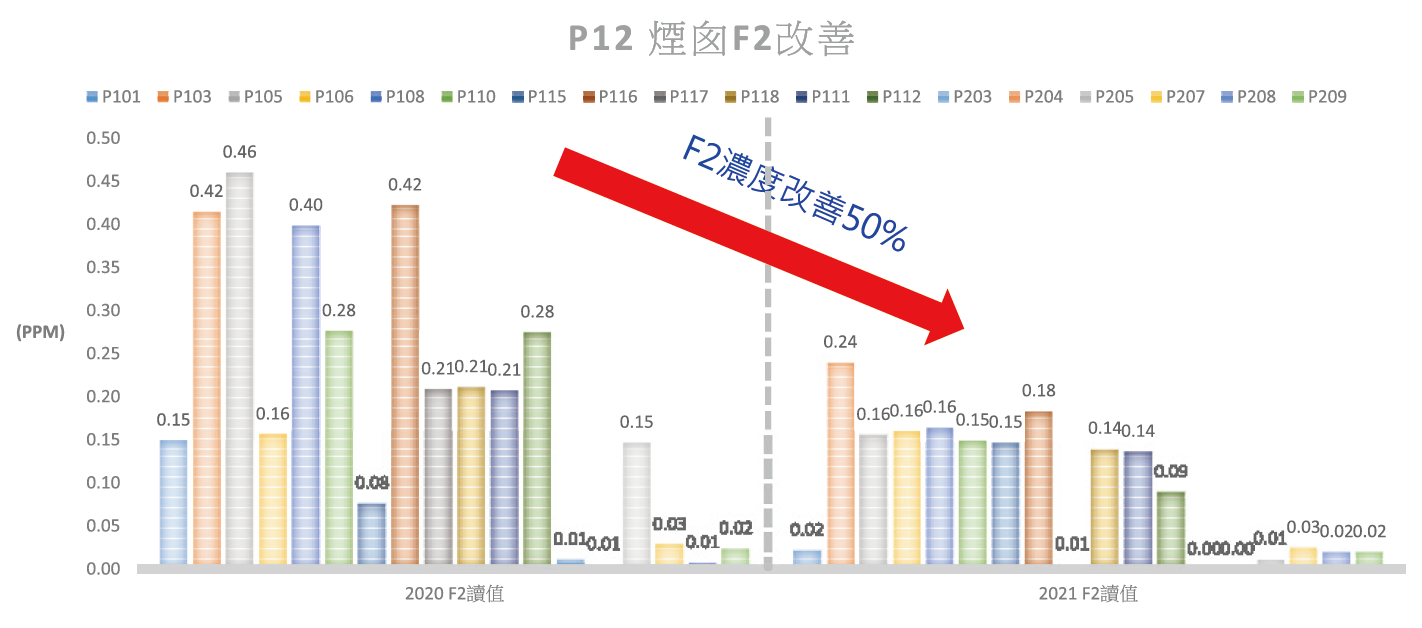

為追查F2排放異常來源我們透過儀器量測該區域6隻煙囪,發現此異常是具有週期性、排放濃度偏高情形最大高於偵測上限且集中於CVD製程區(表1);由這項資訊讓我們快速掌握溯源的方向,查找到多台安裝於CVD製程區的KT-F5 LSC內部的管件腐蝕破洞(圖3),使得主機台使用NF3清潔反應腔解離出的F2副產物氣體無法有效透高溫裂解處理直接短流到center scrubber再排到煙囪所致;所幸經由我們逐一量測盤點拉機檢查更換腐蝕管件後,煙囪F2濃度很快地獲得改善(圖4)。

由於LSC內部的管件腐蝕並不會影響機台內的操作參數(如溫度、壓力、流量等等)且機台出口並無裝設F2濃度偵測器,所以管件腐蝕LSC並不會有異常警報出來,這種異常都需透過機台保養時或者手動用TLD1量測才可得知,但若縮短PM週期來檢查,以一個CVD區域LSC接近260台數量將會耗費許多人力;因此我們希望在Exhaust Submain系統建置F2連續監測系統並透過CVD主機台的FDC系統來抓取主機台使用NF3的時間點,再整合兩套系統精準比對出異常LSC機台,便可即時拉機檢查避免OFFLINE量測增加空汙外排超標風險。

圖1、F14A P12 F2外氣干擾次數

圖2、煙囪與MAU外氣入口配置

| Scrubber | 排放口編號 | 製程區 | 9月28日 | 9月29日 | 9月30日 | ||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| F2檢測數據(ppm) | F2檢測數據2(ppm) | F2檢測數據3(ppm) | F2檢測數據(ppm) | F2檢測數據2(ppm) | F2檢測數據3(ppm) | F2檢測數據(ppm) | F2檢測數據2(ppm) | F2檢測數據3(ppm) | |||

| BSEX01 | P203 | WET/LIT | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0.08 | 0.1 |

| BSEX02 | P204 | WET/LIT/DIFF | 0.05 | 0.08 | 0.07 | 0.08 | 0.09 | 0.07 | 0.09 | 0.07 | 0.07 |

| BSEX03 | P205 | ETC/CVD/CMP | 0.18 | 0.48 | 0.21 | 0.55 | 0.24 | 0.21 | 0.22 | 0.11 | 0.16 |

| BSEX04 | P207 | ETC/CVD | 0.11 | 0.15 | 0.24 | 0.08 | 0.18 | 0.27 | 0.11 | 0.16 | 0.17 |

| BSEX05 | P208 | ETC/CVD/CMP | 0.21 | 0.24 | 0.2 | 0.17 | 0.13 | 0.2 | 0.15 | 0.28 | 0.33 |

| BSEX06 | P209 | ETC/CVD | 0.24 | 0.67 | 0.25 | 0.15 | 0.58 | 0.15 | 0.27 | 0.6 | >1 |

圖3、KT-F5 LSC管件腐蝕區域圖

圖4、煙囪F2改善前後濃度比較圖

2. 文獻探討

2.1 CVD製程污染物來源與處理

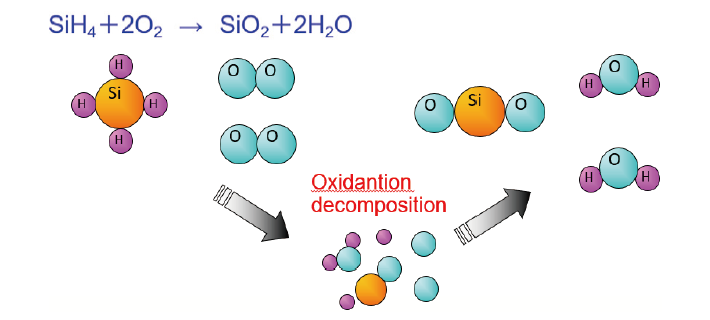

在半導體中,化學氣相沉積(CVD)製程是一種化學上常用的合成過程,其做法為在機台反應室內透過矽甲烷(SiH4)氣體反應成固態的二氧化矽(SiO2)或氮化矽(Si3N4)並沉積於晶片表面上的一種薄膜沉積技術[1],但這些固態的氧化物不僅會附著在晶片上,也會沉積於反應室的內壁上當累積一段時間後這些沉機物反而會成為影響良率的微塵粒子;因此在每片晶片完成固態沉積後就需使用三氟化氮(NF3)透電漿解離方式來產生氟離子(F-),使它擔任清潔劑角色清潔整個反應腔後才可以繼續跑下一個晶片製程而這個解離過程也會有F2副產物產生。

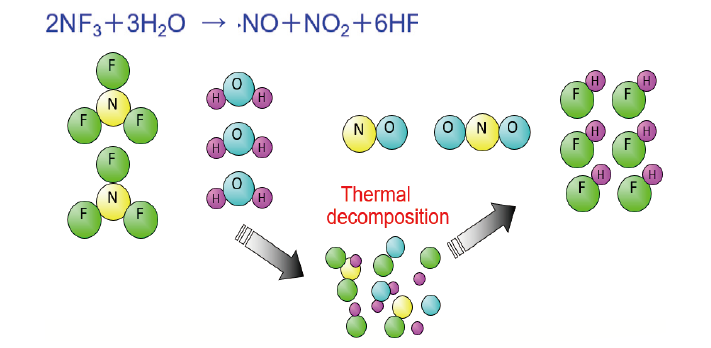

因此CVD製程尾氣汙染物包含到爆炸性氣體SiH4與腐蝕性氣體NF3,要處理這些尾氣需要利用其特性分別於LSC內利用加熱器於產生800℃高溫燃燒(圖5)和氧氣反應製程(圖6)於反應腔內將尾氣做熱裂解消減其污染[2]。而F2副產物氣體的處理方式則由Appelman and Thompson[3]研究顯示若單純以水洗方式是無法快速有效的去除汙染物,最好的方法還是需先透過高溫將尾氣裂解成氟離子後,再經過水洗溶解形成氫氟酸去除效果最好。

圖5、Thermal Decomposition : NF3

圖6、Oxidation Decomposition : SiH4

2.2 AI診斷系統

近年來因為工業4.0蓬勃的發展進而衍生物聯網系統的建立,這套系統把過去無交集的設備控制與IT領域連結了起來,透過各式各樣的感測器收集大量數據後,利用人工智慧進行有效率的分析後找到各種關聯應用。王翔正(2007)[4]利用RFID無線射頻感測器進行純水系統的出水量與電阻值連續性監測,並透過數據分析建置診斷系統預測設備失效時機。李育哲(2013)[6]於雞舍內建置溫溼度/照度/氨氣無線感測器將數值回傳雲端平台監控,透過AI數據比對後傳送控制訊號到農場的設備做出適當的回應,使環境能精準控制到適合農作物生長並提升品質減少人力需求。孫偉碩(2015)[7]整合手機拍攝的照片與環保署提供的環境能見度&PM2.5數據資料來開發出空汙APP,未來使用者可隨時隨地將拍攝照片上傳至APP雲端平台,透過AI影像比對即時判斷該區域的PM2.5濃度應用做為空氣品質監測系統。賴建雄(2016)[5]透過Internet遠端監測冰水機系統的各項參數並結合故障樹分析開發出冰水機遠端監測與故障診斷的架構,可提供值班人員第一時間判定冰機異常原因並做出相對應的應變。以上文獻顯示AI比對診斷技術在各行各業應用非常多元化,包含現場數值回傳預測設備失效時機又或者進行多方資料交叉比對歸納出有用的資訊給使用者,也可以影像比對自動判別等等。

3. 研究方法

此診斷系統需先於風管建置F2尾氣濃度連續監測系統,並調查使用到NF3氣體的製程主機台並將其NF3 MFC流量計訊號設定於主機台的FDC系統。

3.1 F2尾氣濃度連續監測系統

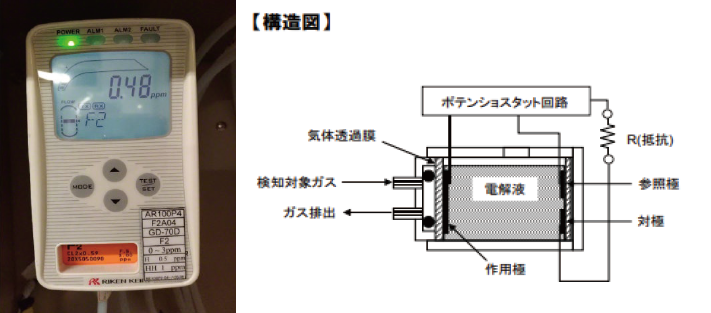

在F2氣體偵測感測器建置上我們選用具有低功耗、交叉靈敏度低、長期穩定性出色的電化學感測器,其原理為是將用幫浦收集到的尾氣氣體溶解於充滿電解液的兩個電極間使其產生氧化還原效應進而轉化成電壓或電流,再將這些微小數值轉換成濃度而達到偵測的作用(圖7)。

在Exhaust submain尾氣取樣管路佈置方面,以P2為例經過Bluebook系統盤查使用NF3氣體的CVD製程共有137台分佈於6隻Exhaust submain,因此在這六隻Exhaust管路前端進行安裝採樣port與管路架設(圖8)。

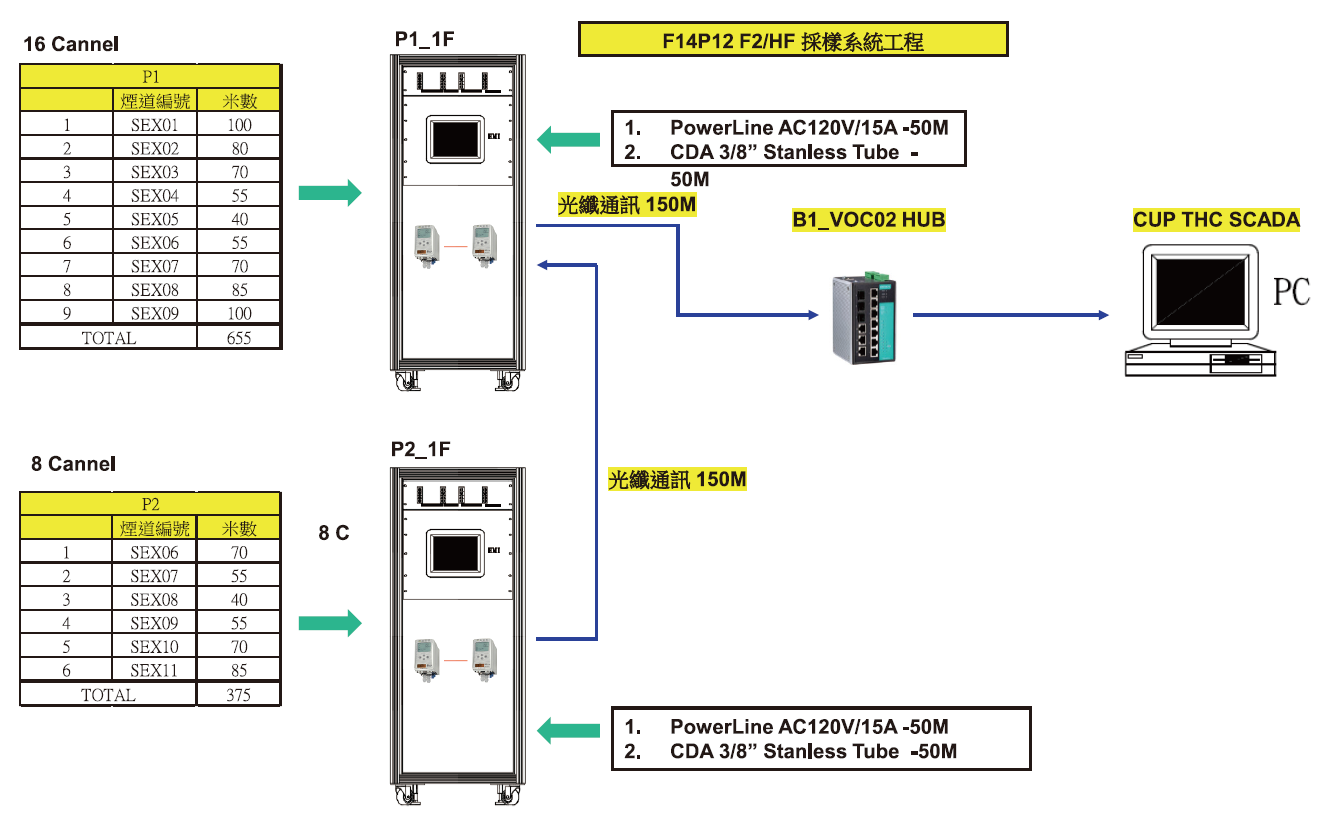

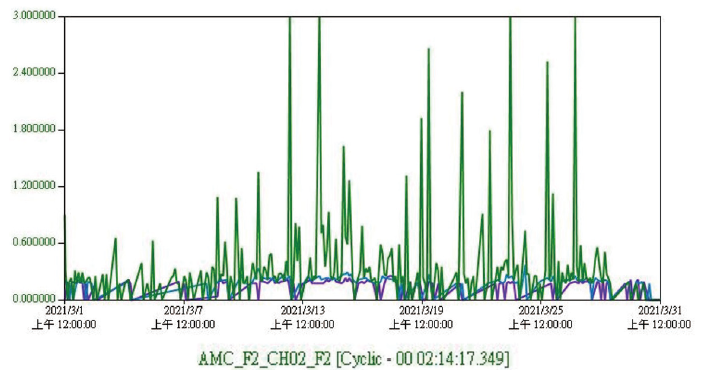

在量測系統方面因預算考量下並無法每隻Exhaust submain皆安裝F2氣體偵測感測器,因此我們採取與無塵室AMC分析系統一樣的設計,利用切點模式來進行切換量測尾氣分析,週期方面因每次主機台約莫30分鐘後會用NF3清理Chamber一次時間上約5~10分鐘,因此在切點系統設計上我們採1個氣體偵測器最多可接12隻風管採樣點,利用閥件切換來進行採樣分析再將數值透過光纖通訊回傳至SCDA監測電腦監控(圖9),而這套系統每筆資料一天至少可進行2HR的長時間連續監測,這樣不僅可以完全覆蓋機台使用NF3時間,也可利用數據偏移分析手法來進行管控,在有問題時將量測點進行長時間鎖點監測查案。

圖7、F2電化學感測器原理[8]

圖8、F2 Exhaut採樣管配置

圖9、F2採樣分析SCDA監測配置

3.2 FDC監測系統

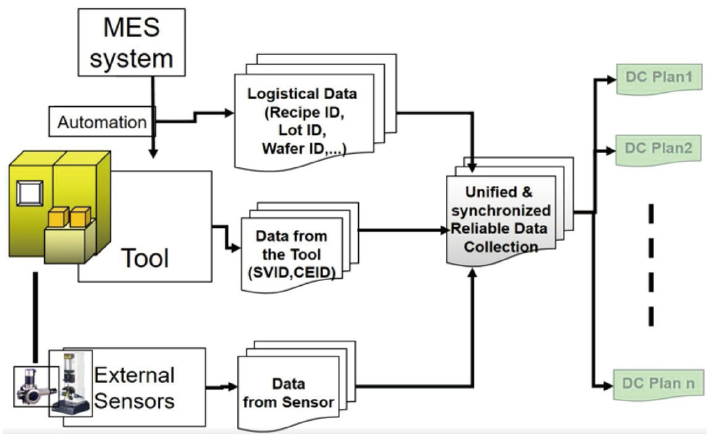

FDC(Fault Detect and Classification)全名為失效偵測與分類系統,這套系統是結合工廠的派工系統資訊與生產機台的各項儀表數據,做每秒鐘的Temporal資料收集後,再轉換成有用的數據來進行監控與異常偵測(圖10),若有各項異常發生時系統會立即發出警報並對機台產品採取應變措施;而此套系統也可透過各項數據偏移分析手法,提供給設備與製程做機台的即時健康狀況指標使用。

圖10、FDC監測系統配置[9]

3.3 F2尾氣比對診斷系統

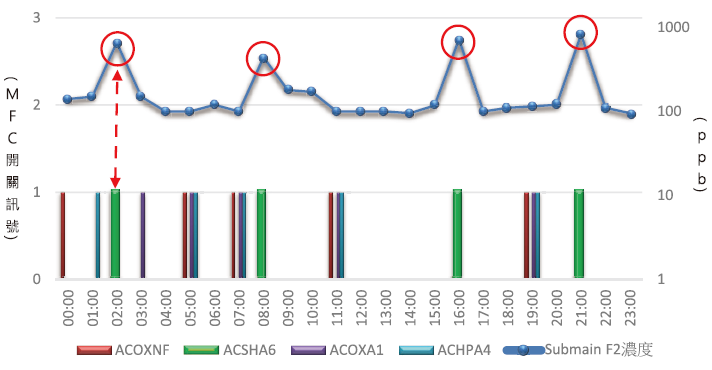

此診斷系統概念是需先於廠務段Exhaust submain風門處架設F2尾氣濃度分析系統,並盤查設定每支submain下游銜接有使用到NF3製程氣體的主機台,將其主機台的NF3 MFC流量計訊號回傳至FDC最後再將兩套系統數值相互比對,以圖表為例(圖11)Exhaust F2平均濃度baseline為100ppb,可發現每次基準濃度偏移到500ppb時其對應到機台剛好都是ACHSA6 NF3 MFC氣體流量計在作動使用氣體清理腔體(數值1=ON/0=OFF),因此我們就可很快速的去鎖定檢查相對應的LSC是否有異常大大減少OFFLINE量測與逐一拉機檢查的時間。

圖11、F2尾氣比對診斷系統

4. 結果與分析

經由在Exhaust submain設置F2尾氣濃度連續監測分析系統後,我們可以從SCADA全盤掌握所有風管目前F2的濃度情形(圖12),並挑出異常偏高的濃度趨勢圖後比對該隻風管下游銜接的主機台NF3開關訊號,即可順利提供可能異常的LSC組合使進一步快速拉機檢查減少許多人力與時間(圖13);而利用這樣的交叉比對方式每個月也都能準確的查修到5~6台LSC內部管路破損情形,使得在煙囪排放方面整體煙囪F2的排放濃度與上個年度平均相比也有50%的大幅度改善效果(圖14)。

圖12、Exhaust submain F2尾氣濃度

圖13、Exhaust submain F2尾氣濃度

圖14、2021 VS 2020煙囪F2排放濃度

5. 結論

本文透過系統性的建置與分析比對方法,不僅可快速掌握異常汙染源的LSC機台並立即處理,針對GMS干擾機率也大大減少且對外排的每支煙囪源頭都可做有效性的即時性監控,不需等到LSC保養或煙囪採樣時才能發現問題。另外目前運轉中LSC的處理效率無法透過機台本身儀表做監測都需額外要透過FTIR OFFLINE量測才可得知,未來這套監測系統應用方式或許可推廣至每台LSC,將每台都安裝相對應製程的指標性氣體偵測器後來做全面性的空污監測機制為環境盡一份心力。

參考文獻

- WIKIPEDIA-Chemical vapor deposition. http://en.wikipedia.org/wiki/Chemical_vapor_deposition.

- 廠務學院-ME-104-01 LSC防制概論。

- Appelman, E. H. and Thompson, R.C., 1984, "Study of the Aqueous Chemistry of Fluorine and Hypofluorous Acid," J. Am. Chem. Soc., 106, 167~4172.

- 王翔正,預兆式專家系統於半導體廠超純水系統預測維修之應用,國防大學中正理工學院資科學研究所碩士論文,2007。

- 賴建雄,離心式冰水主機遠端監測與故障診斷,國立台北科技大學能源與冷凍空調工程研究所,2016。

- 李育哲,建置於雲端平台之微氣候監控系統於精準農業之應用,國立聯合大學電子工程研究所,2013。

- 孫偉碩,智慧型手機應用做為空氣品質監測系統之未來潛力研究,國立交通大學工學院永續環境科技學程研究所,2015。

- RIKEN KEIKI氣體偵測器-GD-70D操作說明手冊。

- E-Learning Introduction of FDC.

留言(0)