摘要

智能應用效率最佳化_Exhaust sub-main自動連結設備FDC即時分析系統

Keywords / Facility Operation management,System integration5,Tool FDC,Intelligent Analysis

300mm廠務組織合併後,集合眾專家所長推出了廠務資訊整合平台-OneFAC,藉此輔助廠務運轉管理,也因系統整合,廠務有平台可獲取各廠的廠務相關資訊,可說廠務運轉管理已邁向成熟階段。然而對廠內資訊的呈現仍不夠即時,需靠著不同的資訊系統平台去獲取,且其資訊無法進行統計或調整,進而將廠務運轉管理持續精進。

為提升廠務Sub-main管理品質要求,本專案整合Bluebook、InSQL、Central KER、U-chart與FDC平台,透過大數據與智能分析自動找出Sub-main變化與分析其原因。經資訊收集與調整,已可在Submain變化時,即時提供下游機台機況,降低83%應變時間,且評估設定FDC pre-Alarm,加速處理排除機台卡貨風險。

After merger of the 300mm FAC organization, the experts in various fields launched the FAC information integration platform -OneFAC, which assists the factory affairs operation management. Because of the platform, we can obtain the information of each factory. However, the presentation of in-plant information is still not real-time enough, and it needs to be obtained through different system platforms. We cannot make statistics to the information, so as to continuously improve the management of FAC operations.

In order to improve the quality requirements of submain management, this project integrates Bluebook, InSQL, Central KER, U-chart and FDC platforms, through big data and intelligent analysis to automatically find out the changes of submain and analyze the reasons. After system testing and adjustment, the status of the downstream tool can be provided in real time when the submain alarm occur, reducing the strain time by 83%. By setting the FDC pre-Alarm, the processing can be accelerated to eliminate the risk of tool jamming.

1. 前言

目前各廠機台的運轉資訊,使用Si-view或Report整合系統進行查詢機況與相關資訊。本專案以Exhaust壓力變化為例,若有Exhaust相關的FDC alarm發生,廠務皆處於被動狀態被告知後,在進行後續的查找與詢問,耗費大量人力跟時間。隨著各廠產能逐漸上升,不能停貨的壓力越來越大,若能在Exhaust相關機況發生前後有預防動作,得知如何發生、為何發生?有助於降低因廠務相關的運轉風險。

2. 文獻回顧

隨著工廠與廠務端監視與查詢軟體逐漸整合,資料獲取已不再處於被動,且隨著透明化的資訊越來越多,從中獲取相關與需要的資料也相當重要。考慮將資料去蕪存菁,使用大數據與機械學習分析,得到有用的資訊是目前最佳的方式。

2.1 大數據取得與解析

「大數據」是指數量龐大而無法以傳統方式處理的資料,無論何種產業皆能透過分析大數據預測未來趨勢,使大數據成為各行業都在發展的數位技術。[1]

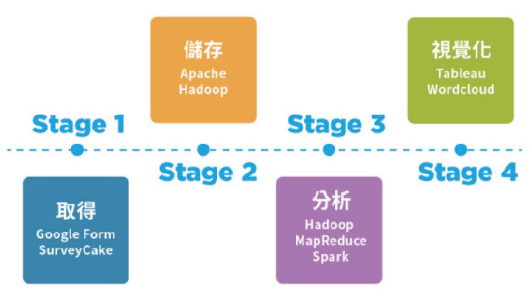

「大數據」有4V特性,分別為 : ①Volume,資料量大;②Variety,資料多樣性;③Velocity,資料即時性;④Veracity,資料真實性。它在藉由分析步驟,最後可轉化成簡單易瞭的形式輸出,提供團隊進行決策或研發,使其成為準確預測未來的最佳工具,如 圖1。

圖1、大數據分析步驟

2.2 機械學習

「機械學習」是設計讓電腦可以自動學習演算,從資料中自主分析獲得相關則,並利用規則對未知資料進行預測。因為學習演算法中涉及大量的統計學理論,機器學習與推斷統計學聯絡尤為密切,也被稱為統計學習理論。

2.3 結合「大數據」與「機械學習」利用於廠務系統

對於廠務系統而言,大數據分析在機械系統中多利用於預知保養,藉由定義重要參數做為故障發生的先期指標,在發生前即進行保養,降低設備故障機率。另透過數據取得與分析,也有可能發現造成故障發生的新變因,客觀檢視故障發生原因。

本文研究機械系統-Exhaust排氣壓力,收集Tool FDC做成「大數據」資料庫,並從中分析找出廠務端相關參數,經「機械學習」得到適合Submain Exhaust與Tool FDC壓力的最佳位置,使廠務或廠內設備端在進行T/S或PM時,不至於發生設備異常停線的狀況。

3. 研究方法

3.1 Exhaust壓力偏移處理手法精進

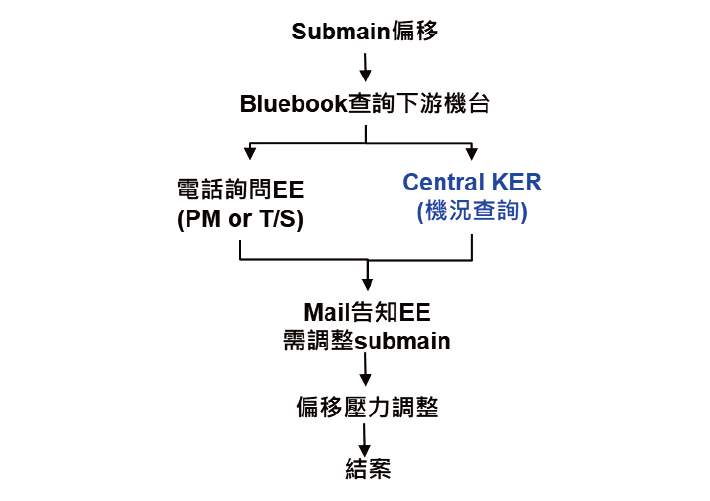

Exhaust壓力有警報時,目前廠務和廠內設備端數據無連結,無法即時掌握銜接機台狀況,一定要逐台進行查詢。若需調整壓力,則手動寄發mail通知下游設備端進行調整,才算完成結案(如 圖2)。所以我們構思一套一條龍系統,自動提供銜接機台FDC chart、機況,藉此快速找出影響源,再以auto-mail寄發調整通知給下游設備端,exhaust壓力資訊兩方皆透明化,也可縮短應變時間,如 圖3。

圖2、Exhaust壓力偏移處理流程

圖3、Exhaust壓力偏移自動處理流程

3.2 展開使用情境

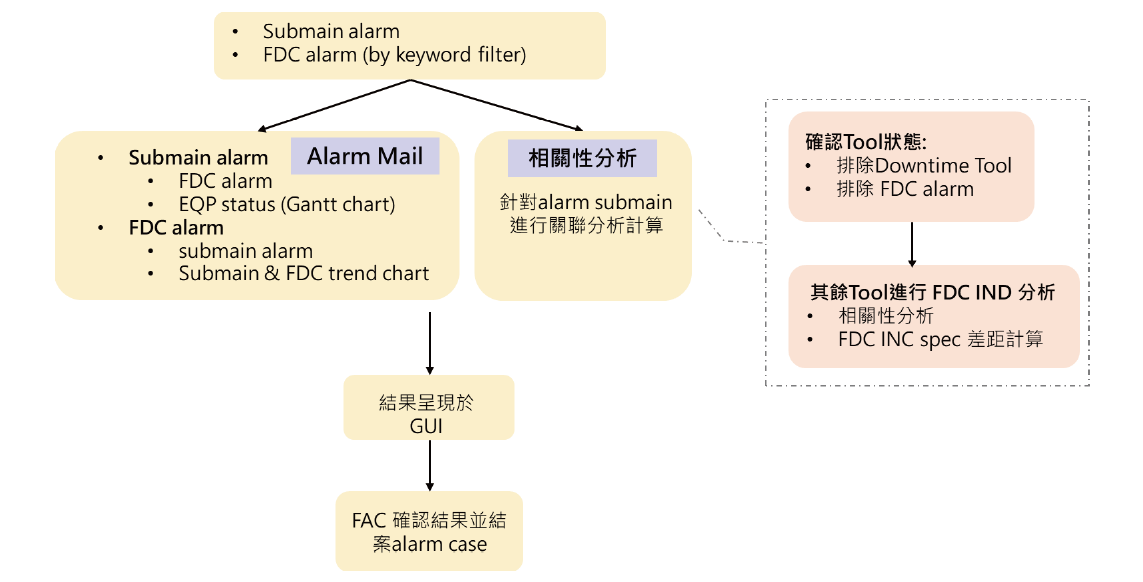

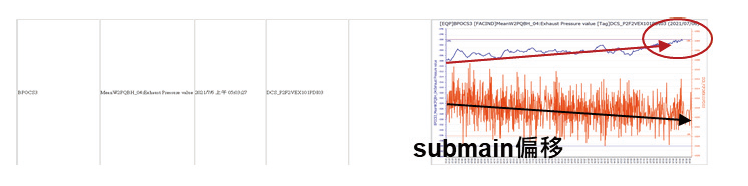

當Submain exhaust壓力或相關於廠務的Tool FDC alarm時,為降低廠內運轉風險,當下即利用大數據進行相關性分析並自動判讀,然後呈現於GUI報表,找出下游機台是否進行T/S或PM,當然也可能是Exhaust壓力偏移導致。但Submain下游機台數眾多,若撇除Tool運轉特性,通常Tool只在T/S或PM才會導致Exhaust壓力偏移,我們需抓出導致偏移的Tool發出Auto-mail告知,且對其他運轉中的Tool FDC進行掃描,看其是否偏移,如 圖4。

3.3 設計開發

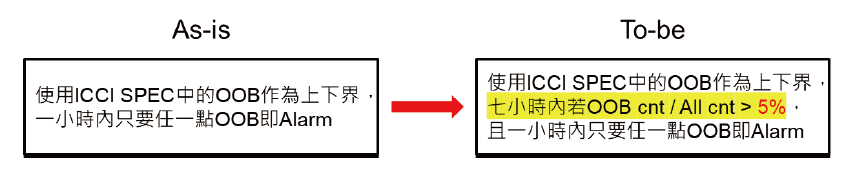

在開發使用情境時,分成Tool FDC alarm與Exhaust壓力alarm,都有價值可進行研究探討。Exhaust壓力偏移alarm計算目前移植ICCI統計方式,但較ICCI精準,故壓力在偏移頻率高或Peak時會發出Auto-mail告知,利用規則排除,方法如 圖5所示。

圖4、使用情境說明

圖5、減少在OOB limit晃動時Auto-mail的數量

在Tool FDC alarm的部分,就Tool FDC又可分為U-chart與T-chart,優缺點如 表1。與FDCIM(廠務自動化整合課)討論後,使用U-chart來進行FDC alarm mail的發出,比較即時且可快速進行對廠內的應變。T-chart屆時會用來與Exhaust壓力比對,使用機械學習分析Tool FDC健康程度,在FDC已有偏移時會有mail告知廠務端,決定是否將調整Exhaust或Tool FDC壓力。

| FDC U-Chart | FDC T-Chart | |

|---|---|---|

| 優點 |

|

|

| 缺點 |

→找不到相關性/無法計算相關性 |

|

Tool FDC在廠內動則好幾萬點,利用以下四點手法,找出對廠務端Exhaust壓力有意義的FDC:

- 撈取Alarm case時間前1hr+後30分鐘

- 資料處理方式:

- FDC_IND缺值使用上一個有數值的時間點資料補

- 3分鐘為單位做Average smoothing

- FDC_IND NA>85%移除

- 新增FDC spec最小差距%作為排序/rule filter依據(相關性+最小差距)

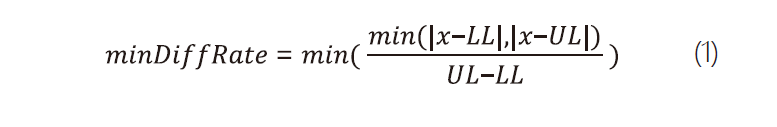

- Correlation只計算Keyword相關的FDC_IND,且其值需>0.7,Correlation相關性分析如式1,結果如 圖6所示 :

圖6、相關性分析

4. 結果與討論

4.1 Exhaust Alarm處理流程

過往的Exhaust壓力alarm處理的流程將其分為十個階段,可看出高度依賴人工查詢,經專案將其中六個階段自動化,如 表2,至少可提升83%的效率。而經由Auto-mail的功能,可在Tool FDC alarm時找出兇手,加速處理該Tool機況,縮短復機時間,如 圖7。

| Step | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

|---|---|---|---|---|---|---|---|---|---|---|

| Task | Alarm觸發(FAC, ICCI,FDC) | 確認FAC工程因素 | Bluebook &submain下游機台關係 | 確認Tool停機or PM | Auto mail通知機況 | 定義影響壓力變化Tool | 分析與壓力相關的FDC | 分析結果呈現GUI | FDC偏移壓力調整 | Alarm結案 |

| Auto Level | L3 | L0 |

L0→L1 |

L0→L1 |

L0→L3 |

L0→L2 |

L0→L2 |

L0→L2 |

L0 | L0 |

| Automation Level Definition | ||||

|---|---|---|---|---|

| Level | 0 | 1 | 2 | 3 |

| 定義 | Manual | 資料打包 | 輔助判斷 | 自主判斷 |

圖7、Auto-mail產出與分析

4.2 查詢FDC與告知

若廠務端需切換機保養或進行可能影響Submain exhaust壓力的動作時,之前都以mail告知下游設備且詢問Tool FDC是否偏移,設備可能無法即時回覆,可利用整合廠內Tool資訊與Exhaust壓力的系統,加速廠務端動作進行,系統使用界面如 圖8。

- Case:新擴充AEX開機

F18P1新擴充AEX後初次開機,雖經由風車運轉曲線與管路壓力計算得知起機頻率跟Damper開度的位置,但對於Tool端Exhaust壓力變化還是抱持著謹小慎微的態度,為求FDC分析系統與Tool端撈取的FDC一致,進行交叉比對。

使用FDC分析系統撈取與AEX相關的下游Tool流程如下,以Ox-CMP Wafer Reclaim(CW)製程為例:

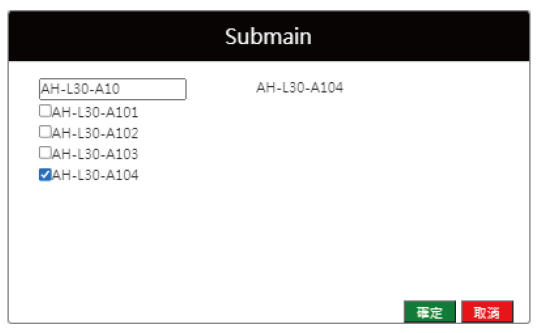

- 選取相關的AEX Exhaust,Ox-CMP為AH-L30-A104,如 圖9。

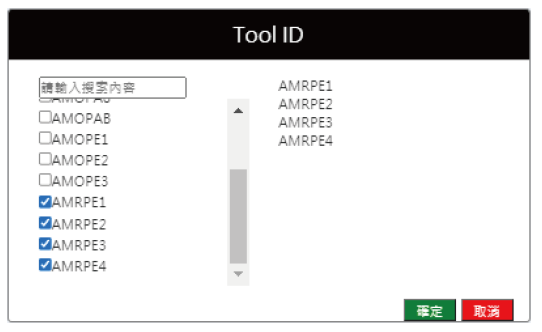

- 由Exhaust選擇Tool,可直接選取或鍵入想找的Tool,如圖10。

- 鍵入所需的FDC name與日期後按APPLY,如 圖11。

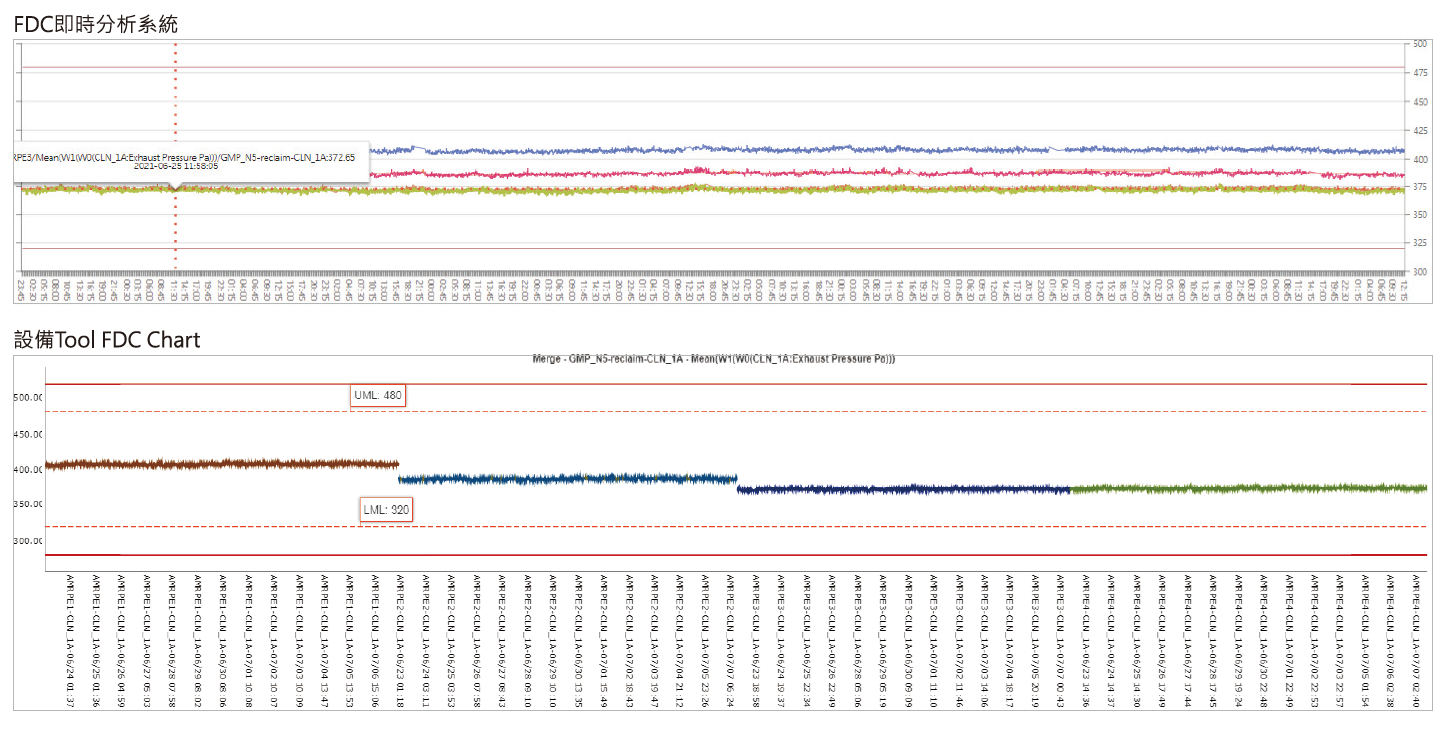

- 搜尋後可得到Tool FDC與其上下限,交叉比對EE給的FDC Chart,可看出完全一樣,如 圖12。

- 由開機經驗的振幅推估此FDC區間是否會觸發Alarm,若會則告知設備需調整,以Chart來看開機振幅不會觸到FDC Alarm。

- 查看其他Chamber的FDC,重複③~⑤。

圖8、一條龍使用界面

圖9、選取與AEX相關的Exhaust

圖10、選取Tool

圖11、鍵入FDC Name與時間,點擊APPLY

圖12、比對FDC即時分析系統與Tool FDC Chart

5. 未來展望

抓取Tool FDC對廠務來說,不只Tool運轉資訊透明化,且可檢視廠務本身運轉參數是否在一個穩定的值,降低Tool FDC alarm帶來運轉的壓力與困擾。目前在Exhaust壓力Tool FDC alarm已有Auto-mail告知,但是否偏移還需手動查詢,FDC pre-alert功能尚在進行討論與開發,此功能預計能提早發現FDC偏移,在與設備攜手合作調整,降低因FDC alarm帶來的停線事故,且可推廣於其他非機械系統之廠務端。

參考文獻

- 過往的Exhaust壓力。https://www.largitdata.com/blog_detail/20190725 , LargitData, 2019/07.

留言(0)