摘要

低壓配電盤在工廠配電系統中猶如心臟一般,負責輸送電力至工廠內各角落之分電箱或下游設備,其重要性不言而喻。如何確實的維護低壓配電盤及確保其運轉的可靠度成為一門非常重要的學問。本文一開始先介紹廠內電力設備APM的主要檢測項目及新增MB200低壓配電盤的保養項目,再來探討低壓配電盤相關的IEC規範、盤體構造及異常事故的分析。最後分享南科實際的低壓配電盤歲修經驗及未來盤體絕緣強化的改善方案。透過低壓盤的保養及改善期許可以提升運轉可靠度並達到穩定電力供應的目的。

Low voltage switchgears play an important role on power distribution within our facilities. In order to ensure operational reliability of the low voltage switchgears, proper maintenance of these types of equipment become very important. This article will discuss the existing APM ground rule of the power equipment within the facility and the additional maintenance plan of the low voltage switchgear. Furthermore, IEC standard, the structure of the low voltage switchgear and failure mode analysis will be discussed. Finally, the actual maintenance experience of the low voltage switchgear will be shared and the planned corrective action on the busbar insulation reinforcement will be discussed. Hopefully, through the execution of the regular maintenance and the corrective action on the low voltage switchgear, the goal to maintain operational reliability and prolonging lifespan of these types of equipment can be achieved.

1. 前言

1.1 研究動機

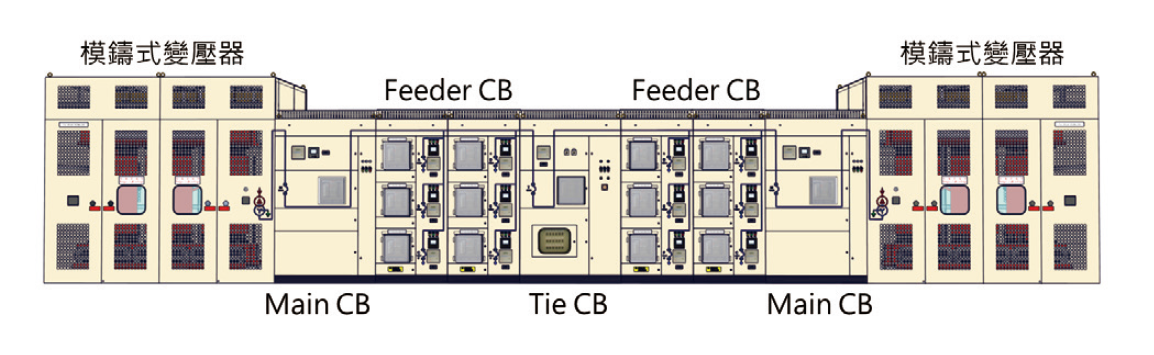

隨著半導體製程越來越先進,對於廠務系統供應的品質要求也越來越嚴格,穩定的電力供應已成為不可或缺的必要條件。目前廠務部電力課對廠內電力設備(GIS、電力變壓器、模鑄式變壓器、保護電驛、空氣斷路器、低壓電氣盤)保養等級與手法皆有明確的定義,但唯獨對低壓配電盤無任何的保養說明及定義。藉由廠務部電力課多年來的運轉經驗及歷年來低壓配電盤的異常事故分析發展出一套針對MB200低壓配電盤的保養手法,如 圖1。

圖1、APM Ground Rule

1.2 研究之重要性

低壓配電盤在配電系統中是非常重要的一個環節,嚴重的電力事故可能導致廠務系統供應異常或產線數十至上百台機台的製程中斷,其後果為大量晶圓重工甚至報廢,造成產品交期延誤及公司的鉅額損失。透過如實、如質的預防性保養將運轉N年的低壓配電盤體進行點檢、清潔、並針對比較容易發生異常事故的弱點進行強化及改善,如此一來便可大幅降低運轉風險並延長其運轉壽命。

2. 文獻探討

國際電工委員會(IEC)針對低壓配電盤的安全性及可靠度制定了相關的低壓配電盤組裝規範IEC-61439,而規範內定義的相關定型試驗是為了確保低壓配電盤的完成品符合原本的設計規範。這些試驗通常會在合格的實驗室裡執行(例如 : Asefa、Kema、Lcie等),而測試內容又分為兩大類 : 性能測試及建造品質測試[1][2]。

2.1 低壓盤性能測試

- 溫升測試-確認低壓配電盤在額定的負載下溫升不能超過設備所能承受的溫度。盤體可被觸碰到的地方也必須檢查表面溫度。目的為預防在正常的運轉狀況下 :

- 接合點、電子元件、電纜絕緣層因高溫損毀

- 維護保養人員燙傷

- 設備誤動作

- 介電特性-介電強度可藉由衝擊電壓及耐壓測試確認,目的為預防 :

- 電弧產生

- 絕緣性能衰減

- 接合點受損

- 短路試驗-此試驗模擬現場有可能發生的事故,目的為確認低壓配電盤在承受短路事故時不會有破裂、元件飛出、電弧產生及事故漫延至盤外等狀況發生。

- 保護電路有效性-確認保護電路之連續性及短路耐受強度。

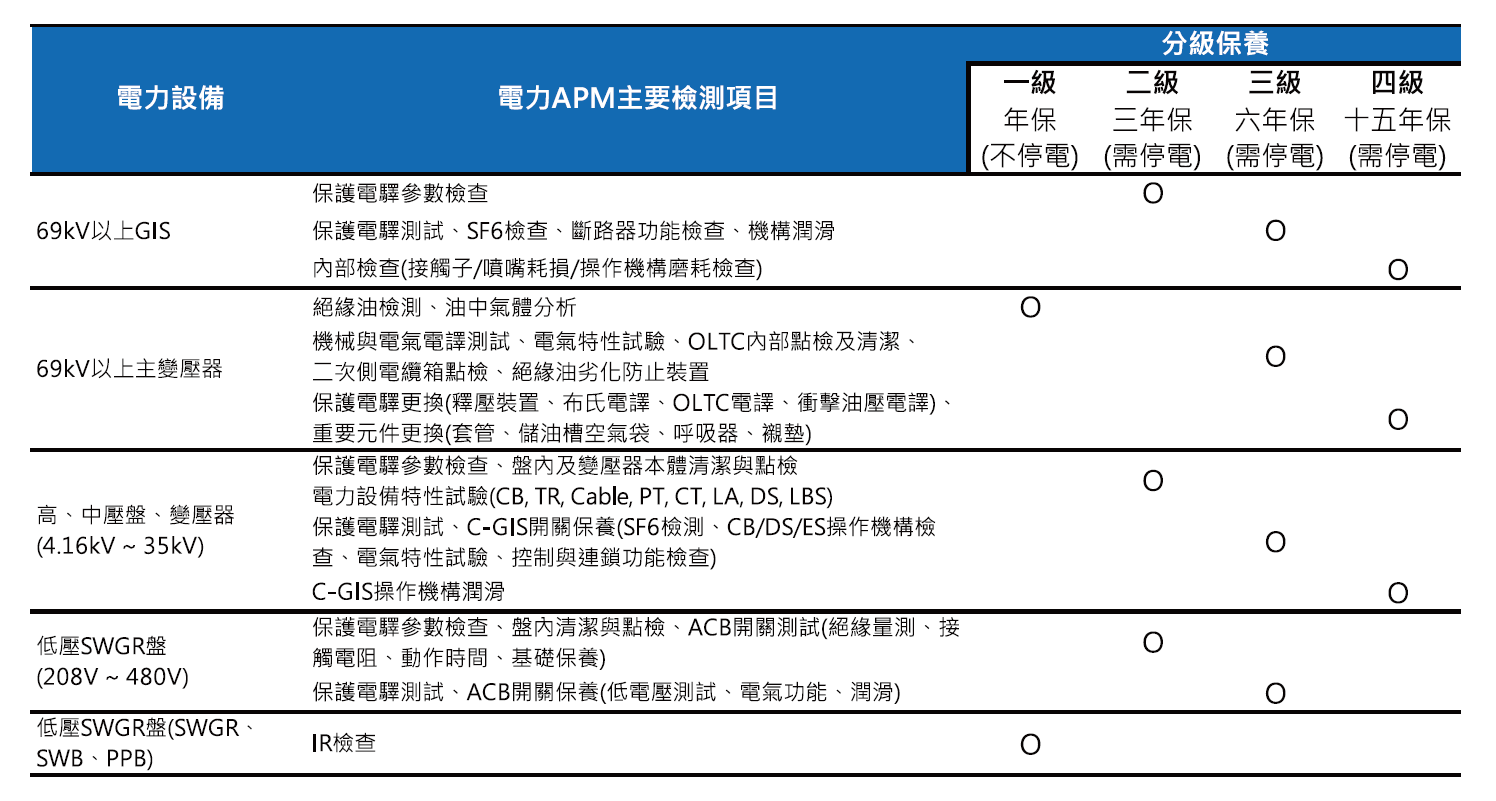

- 電氣間隙 : 兩個導體間最短的距離 ; 爬電距離 : 絕緣材料在兩個導體間的沿面距離,如 圖2。

- 機械操作-針對各操作機構操作50次以確保操作機構材料的耐久性。

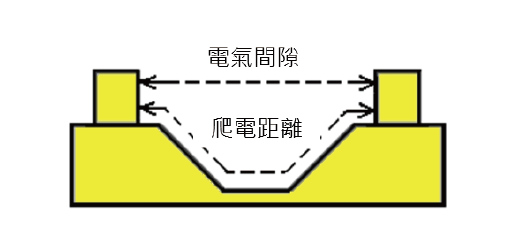

- 防護等級(IP)-此為設備對外部異物(固體、粉塵、液體)入侵的防護定義,如 圖3。

圖2、示意圖

圖3、IP等級定義

2.2 低壓盤建造品質檢測

- 衝擊抵抗測試 : 此測試包含了彈簧式衝擊試驗及擺錘式衝擊試驗,為決定衝擊防護的等級(IK)。

- 耐銹蝕測試 : 使用氯化銨及鹽水測試盤體在規範時間內的抗銹蝕能力。

- 抗潮試驗 : 盤體的絕緣特性在蒸氣室內(40°C,濕度95%),4個小時不受影響。

- 絕緣材料耐熱測試 : 盤體組裝在70°C的環境下,168個小時後沒有明顯的損壞。

- 抗燃燒測試 : 所有低壓的元件必須擁有在燃燒後30秒內自熄的特性。

- 組裝的機械性能測試 : 此測試包含了將螺絲定磅後鬆脫並觀察盤體的機械性能。

3. 研究方法

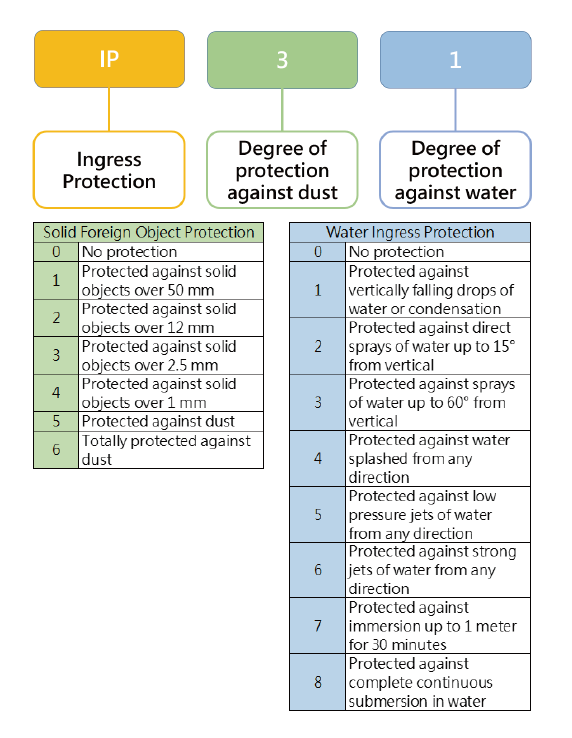

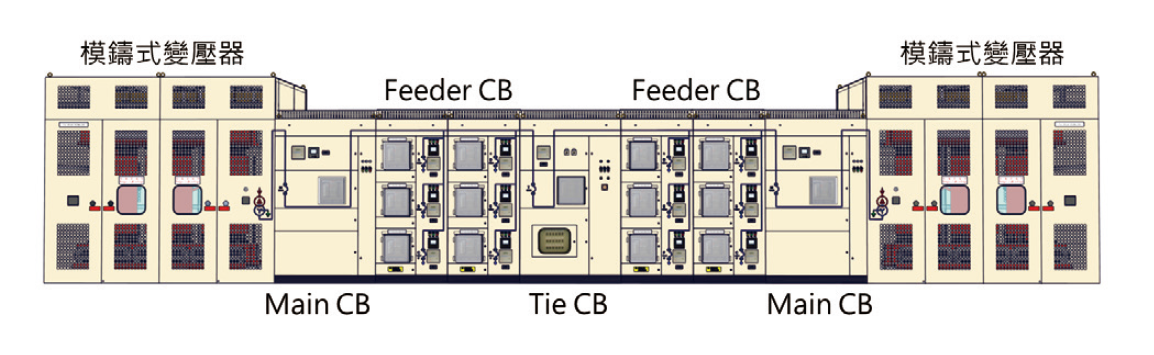

3.1 低壓配電盤電力架構

考量到運轉的可靠度,目前廠內的低壓配電系統皆採用雙迴路供電架構,此架構包含了兩個主迴路(Main)及一個連絡盤(Tie)(圖4)。平時運轉時由雙邊主迴路獨立供電、Tie CB啟斷。當單邊迴路電力供應異常時,異常迴路Main CB則會啟斷、由Tie CB投入繼續供應下游負載。這些Main CB及Tie CB在電力異常供應時會有RTU執行邏輯判斷,在不須人為介入的情況下自動控制CB投入、啟斷狀態,大幅縮短緊急應變的時間並降低對廠務系統或產線的影響。各個分路亦有自己的保護電驛,當下游設備異常時會依照保護電驛的參數設定值及時地啟斷Feeder CB隔離事故範圍以避免事故範圍擴大[3]。

圖4、雙迴路供電系統架構

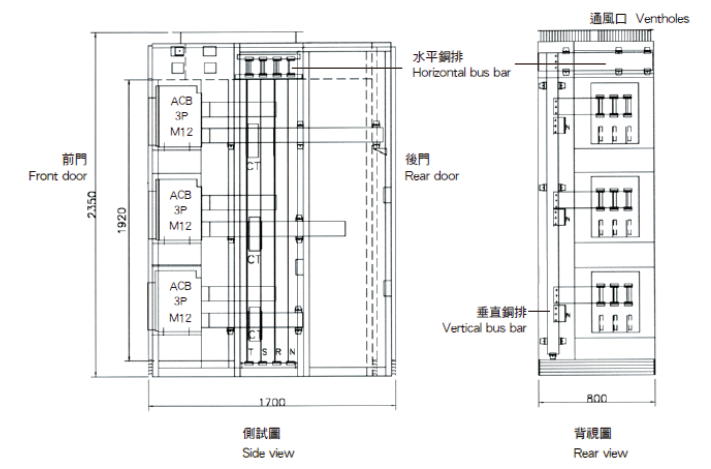

3.2 MB200盤體構造

MB200低壓配電盤技轉於法國Merlin Gerin公司(1992年已被施耐德併購)。圖5為MB200低壓配電盤體正視圖。MB200的骨架採用2mm厚的鍍鋅鋼板,以螺栓和鉚釘固定。ACB單元室互相緊密連接並施以接地之金屬隔板所組成,ACB單元室為模組化設計,同一盤體可同時安裝抽出式或固定式ACB,目前台積廠區所使用的MB200低壓配電盤均採用抽出式ACB,其應用範圍可達6300A。

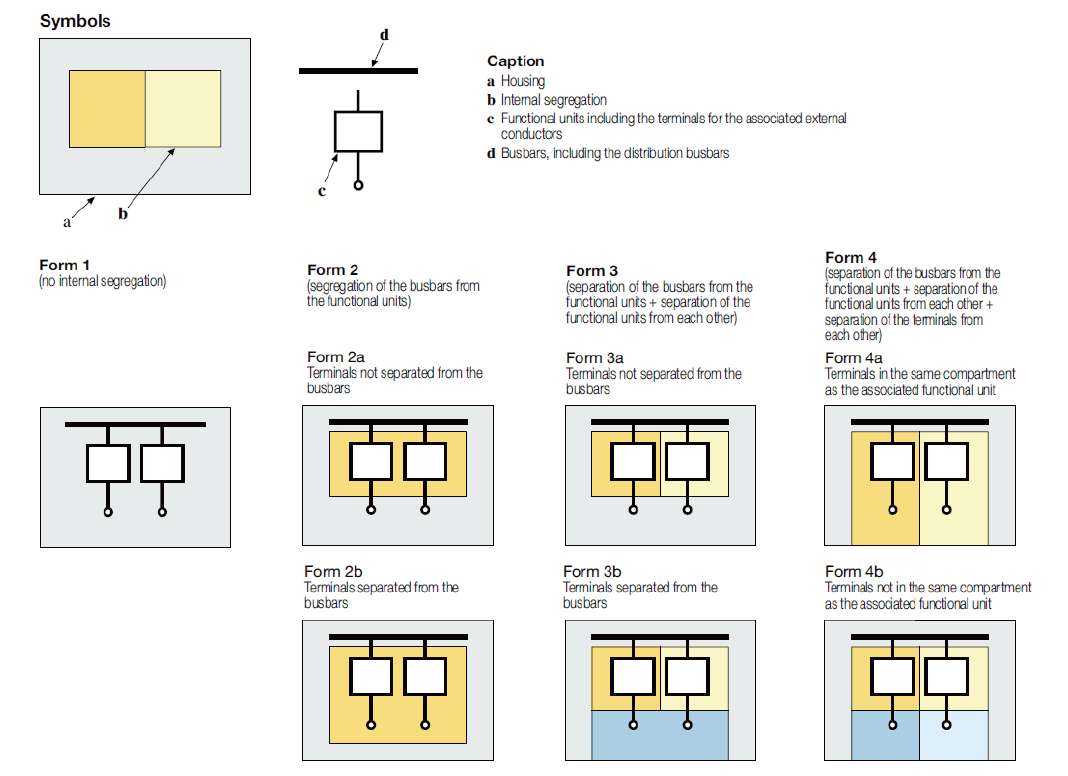

匯流排是設計封閉在一個完全隔離的隔間中(圖6),由多個裸銅或鍍錫導體組成,以合適的絕緣支架和整個盤體固定,此設計可確保人員操作ACB時不會碰觸到帶電體並符合IEC 61439-2規範定義的FORM 3單元間隔離方式,如圖7所示。盤體防水防塵的保護設計等級為IP 31;盤體不會因為垂直滴水而浸水導致損壞且可防止直徑大於2.5mm的異物入侵。

圖5、南亞配電盤體正視圖

圖6、低壓配電盤後方照片

圖7、IEC 61439-2定義單元間隔離方式

3.3 低壓配電盤異常事故分析

低壓配電盤事故可分為四大類 :

- 外部異物 : 昆蟲、動物、灰塵等入侵盤體造成短路。

- 組裝鬆動 : 盤內螺絲因施工未確實鬆脫並掉落在銅排上造成相間短路。

- 銅排錫鬚 : 鍍錫之銅排因殘餘應力長成錫鬚造成相間短路。

- 人為因素 : 人員在接近活電施工時未確實做好相關防護或使用非絕緣工具造成異常短路。

由 圖8可見低壓配電盤的銅排短路事故不僅僅會造成單邊供電異常,對於緊急搶修復電及後續的修復作業也必須耗費極大的精力。低壓配電盤的短路事故必定伴隨著火警警報及30秒後的CO2滅火裝置作動,萬一當時變電站內有施工人員或巡檢人員來不及在CO2噴放前逃離變電站,必定會有人員傷亡的情況發生。由此可見,保持低壓配電盤良好的運轉狀況是非常重要的。

圖8、低壓配電盤事故照片

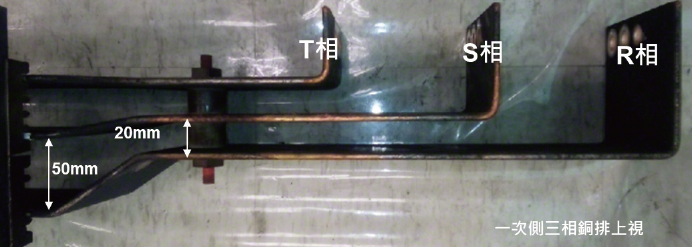

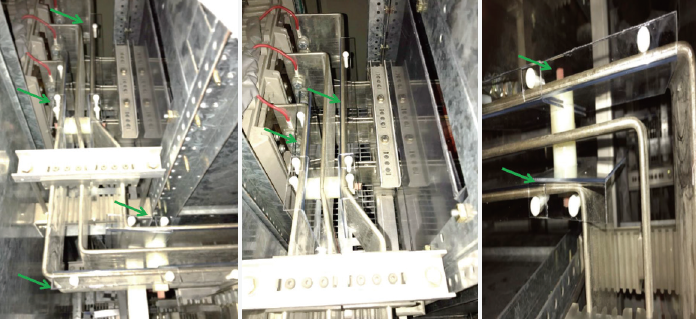

3.4 MB200低壓配電盤運轉風險評估

因MB200低壓盤的定型試驗只執行三個項目 : 介電特性、溫升測試、短路試驗,其中不包含電氣間隙及爬電距離的測試,又加上大部份廠區ACB一次側的銅排間距縮減(如 圖9),有相間絕緣距離不足的風險,後續歲修將會在R、T相增設絕緣隔板(如 圖10)。

其他廠牌的低壓配電盤SIVACON S8的銅排螺絲鎖固方式使用盤型華司(如 圖11),一但鎖固後無鬆脫之風險,此方式不用再特別針對銅排鎖固點進行維護。MB200銅排螺絲的鎖固方式使用一般華司,歲修時需針對銅排鎖固點重新定磅並點膠。透過歲修進行低壓配電盤的螺絲檢點、銅排清潔及提升局部高風險的防護(如 圖12)將可大大降低盤體事故發生的機率,進而達到人員安全與運轉可靠度提升之目的。

圖9、ACB一次側三相銅排

圖10、ACB一次側銅排相間絕緣隔板

圖11、SIVACON S8螺絲固定說明

圖12、低壓配電盤維護重點項目

4. 結果分析

4.1 南科歲修經驗分享

以一低壓配電盤為例,變壓器盤*2、主迴路盤*2、連絡盤*1、饋線盤*6,共11個盤體,每盤1人作業加盤頂2人作業共需13個施作人員。在人員開始訓練前就必須清楚定義施工手法及內容並讓施作人員反覆練習以達到熟練為目的,然後再透過廠驗的方式驗證施作人員的訓練成效。從開始的工具檢點(圖13)、施作前的驗電及銅排接地線的安裝,一直到配電盤的隔板拆裝、銅排螺絲點檢作業及問題回報流程都必須一一演練,完整模擬歲修當天的情境(圖14)。

圖13、工具點檢

圖14、歲修演練

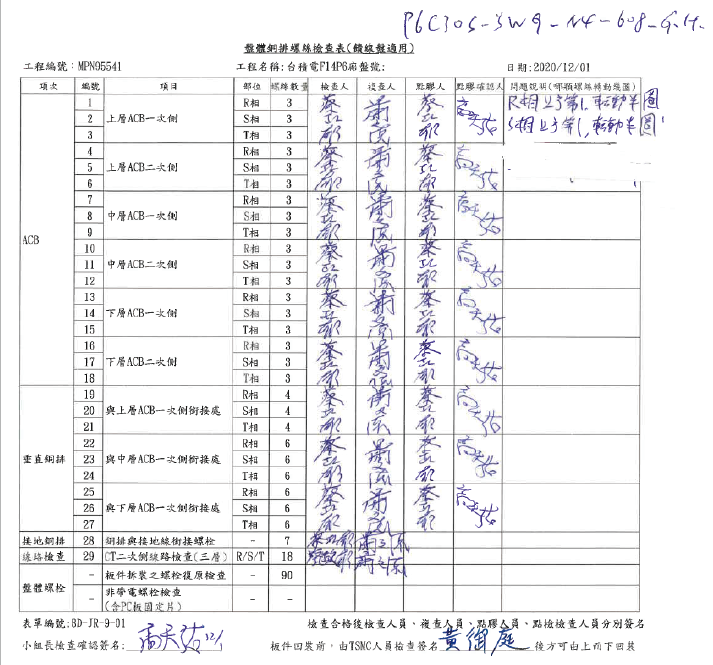

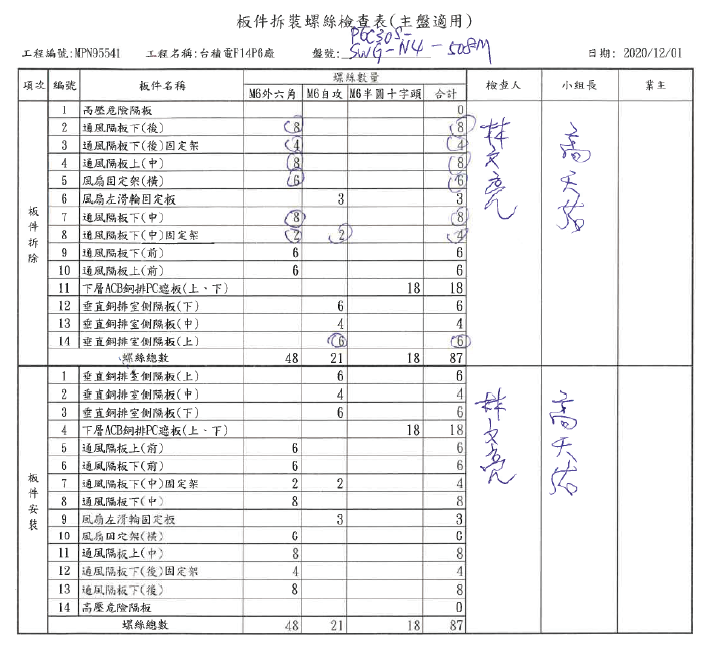

從 表1可以看到一套低壓配電盤(N4-508/608為例)需點檢的銅排螺絲就有3228顆,而點檢銅排螺絲前必須先拆除一些盤內隔板,其板件螺絲也多達831顆,需透過 圖15、圖16的檢查表確實管控螺絲狀態以避免有螺絲遺留在盤內的風險。透過檢查表也可以清楚記錄盤體的檢查狀況並記錄相關缺失(鬆脫、短少、滑牙、異物類型及其相對位置等)。施作難度又以饋線盤為最高,因為該盤體必須拆除的隔板數量及螺絲是最多的(圖17)。

| 508/608 | Main*2 | Tie*1 | Feeder*6 | XTR*2 | 加總 |

|---|---|---|---|---|---|

| 銅排螺絲(不需拆除) | 822 | 822 | 1284 | 300 | 3228 |

| 板件螺絲(需拆除) | 174 | 51 | 606 | 0 | 831 |

圖15、饋線盤螺絲檢查表

圖16、主盤板件拆裝螺絲檢查表

圖17、MB200饋線盤盤體側視、背視圖

4.2 施工安全防護具

現場施工前除了落實二次工具箱宣導告知施作人員相關的風險外,個人防護具(PPE)也是要確實配戴。因施作內容為盤體螺絲點檢,故人員在施工過程中會碰觸到銅排,所以需要整套列盤完全斷電。除了確認上游斷電掛接地及掛牌上鎖外,下游如有備援迴路也必須確實斷開避免電逆送回低壓盤。 所以斷電完後驗電的步驟也是非常重要的。

人員防護可分成兩個部份 :

- 感電風險 : 驗電棒、絕緣手套(>1kV)、銅排接地線

- 人員受傷 : 防切割手套、軟殼帽、PC防護板

5. 結論

本文主要探討如何透過如質、如實的保養及絕緣改善計畫降低MB200低壓配電盤異常事故的發生率。藉由深入了解盤體的構造及常見的配電盤事故分析制定相對應的保養手法及改善方案以提升低壓配電盤運轉的可靠度。以實務的MB200低壓配電盤歲修保養經驗,分享專案執行細節(包括規劃、人員技能認證、相關防護具、施工安全及工序工法確認)給未來需執行此專案的廠區。唯有落實保養及系統缺陷的強化改善才能避免人力落入緊急搶修的惡性循環並達到廠務穩定運轉的終極目標。

參考文獻

- Guidelines to the construction of a low-voltage assembly complying with the Standards IEC 61439 Part 1 and Part 2, ABB Technical Application Papers No.11.

- Guidelines to the construction of a low-voltage assembly complying with the Standards IEC61439.

- 高科技廠務,全華科技圖書股份有限公司,2017。

留言(0)