摘要

預測性保養不是空想-而是起而行的工作

Keywords / Air circuit breaker4,Failure mode and effects analysis,Preventive Maintenance18,Predictive Maintenance2

Air circuit breaker is an important electrical device for protection in low-voltage power systems. If the performance of the circuit breaker is aging and fails, it will cause unexpected and serious losses. This article used failure mode and effects analysis methods to enhance the importance of maintaining air circuit breakers. In addition, lists key maintenance items like coils, springs, charging motors, and greasing the mechanism by abnormal cases that found during large-scale maintenance at TSMC Hsinchu plant. Based on the data analysis after maintenance, this paper created the performance index and database. It is helpful to make preliminary judgments and reduce the risks in the early stage of aging while using the performance index. Finally, establishing the long-term maintenance standard of air circuit breakers based on the big data. Making preventive maintenance to predictive maintenance gradually. Let each maintenance more efficient and valuable to achieve the goal of safety operation in the power system.

前言

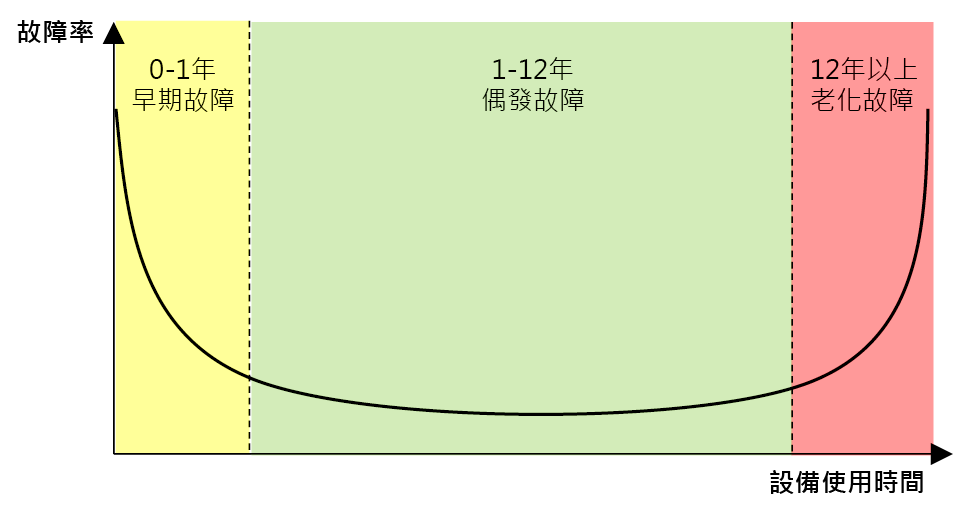

「保養重於修護,修護重於購置」說明了保養的重要性,如何精進保養手法、管理保養數據,使每次保養更有價值是值得努力的目標。電氣設備典型故障率符合浴盆曲線如圖1[1],曲線分為三個時期:能透過QC和出廠試驗降低初期故障率的早期故障時期、穩定運轉的偶發故障時期以及設備因使用年限已到而老化的磨耗故障時期,良好的保養就是希望設備延後進入磨耗故障時期,進而延長設備之壽命。

圖1、電氣設備浴盆曲線

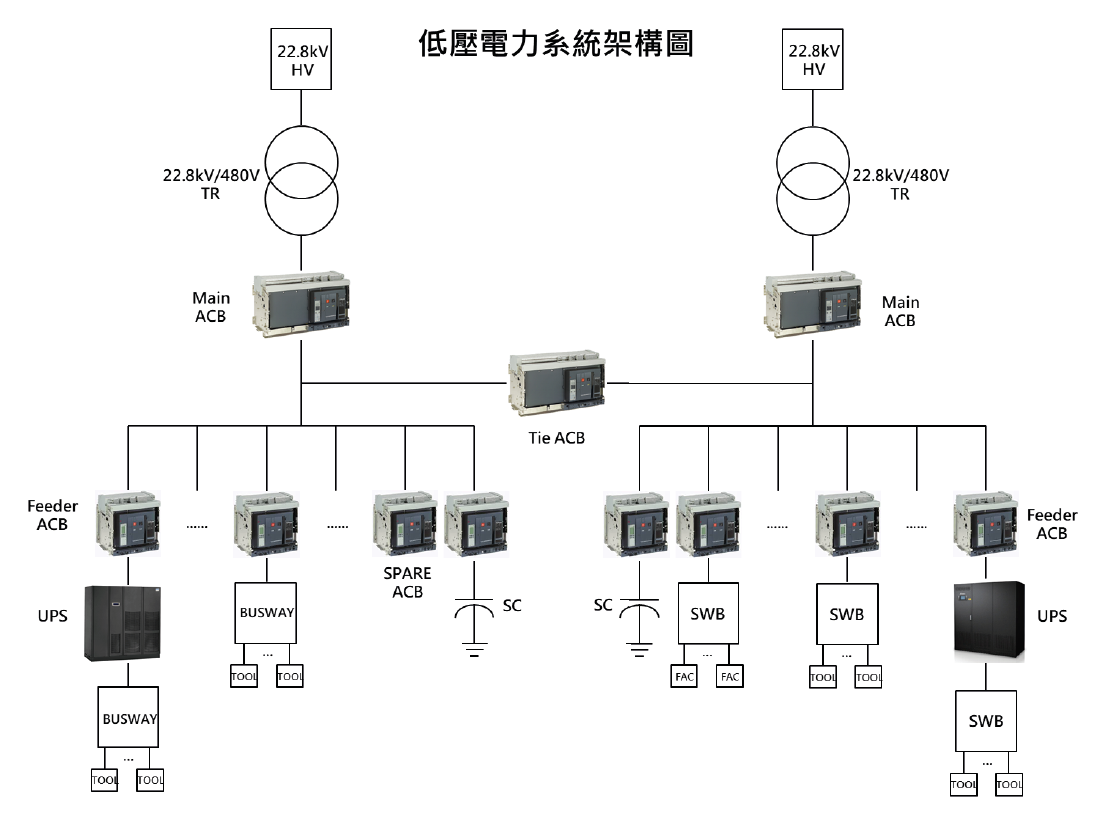

空氣斷路器(Air Circuit Breaker, ACB)在台積廠房低壓電力系統被廣泛使用如 圖2,失效模式與影響分析(Failure mode and effects analysis, FMEA)結果顯示透過保養來維持其妥善率是相當重要的課題,根據台積P.M.O.I規定ACB列為停電檢查項目[2],另一份O.I主要定義電力設備歲修保養週期,其中 ACB部份規範已於2020/9/21生效為三級保養(12年一輪)[3],隨著保養持續進展,本文以台積新竹廠區大宗廠牌施耐德ACB為例,將保養中發現的異常案例分為三大類—安全(Safety)、老化(Ageing)、風險(Risk),並針對老化項目進行深入探討:如何利用保養減緩老化;如何在老化初期即早發現避免影響系統;如何建立設備性能指標;最終利用大數據分析達成預測性保養的長期目標。

圖2、ACB應用於低壓電力系統示意圖

文獻探討

2.1 失效模式與影響分析(FMEA)

FMEA是用來分析系統內潛在之失效模式,並將其失效模式嚴重程度(Severity, S)、發生頻率(Occurrence, O)及可檢出問題的難易度(Detection, D)加以分級,以上述三種指標的乘積來分析系統的風險等級(Risk Priority Numbers, RPN),並提出適當之改善作業以防止故障的發生,目前FMEA廣泛應用於製造業用以分析產品的生命週期各階段可能發生的異常;近年來也廣泛用於電力相關產業的設備維護策略評估。[4][5]

本文將利用失效模式與影響分析之方法,針對ACB故障元件可能造成電力系統異常程度制定風險等級評分表(如 表1)以利進行風險評估,並同時將元件故障的頻率及維修難易度同時納入考量,達到將ACB的失效模式量化之目的,除了可以使電力工程師更直覺了解ACB元件失效可能造成電力系統影響程度外,同時此量化數據納入預測性保養之重要參考指標,期望可達到及早發現及早治療的效果。

|

風險程度(Severity, S) |

評分等級 |

|---|---|

|

影響極低 |

1 |

|

單饋供電 |

2 |

|

一條迴路斷電 |

3 |

|

單邊迴路全斷電 |

4 |

|

雙邊迴路全斷電 |

5 |

|

人身安全 |

6 |

|

異常發生頻率(Occurrence, O) |

評分等級 |

|

其他極少數發生案例 |

1 |

|

線路接點老化 |

2 |

|

框架滑軌鬆動、變形 |

3 |

|

發現異物 |

4 |

|

儲能馬達老化 |

5 |

|

投入、跳脫線圈彈簧老化 |

6 |

|

維修解決能力(Detection, D) |

評分等級 |

|

可自行解決 |

1 |

|

廠商保養解決 |

2 |

|

需廠商協助更換零件 |

3 |

|

無法修復需更換備品 |

4 |

|

無法修復需更改架構換新品 |

5 |

|

發生事故短期內無法復歸 |

6 |

2.2 ACB失效模式與元件解析

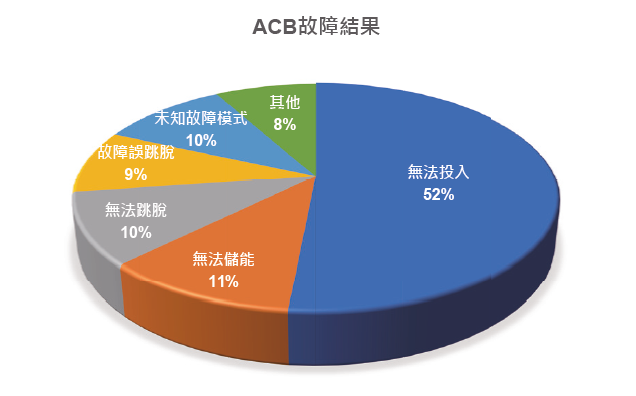

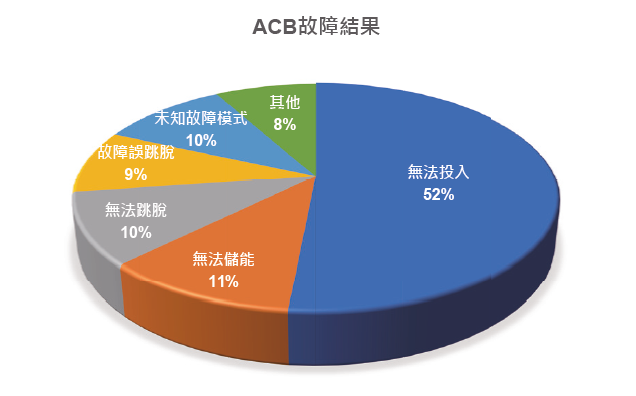

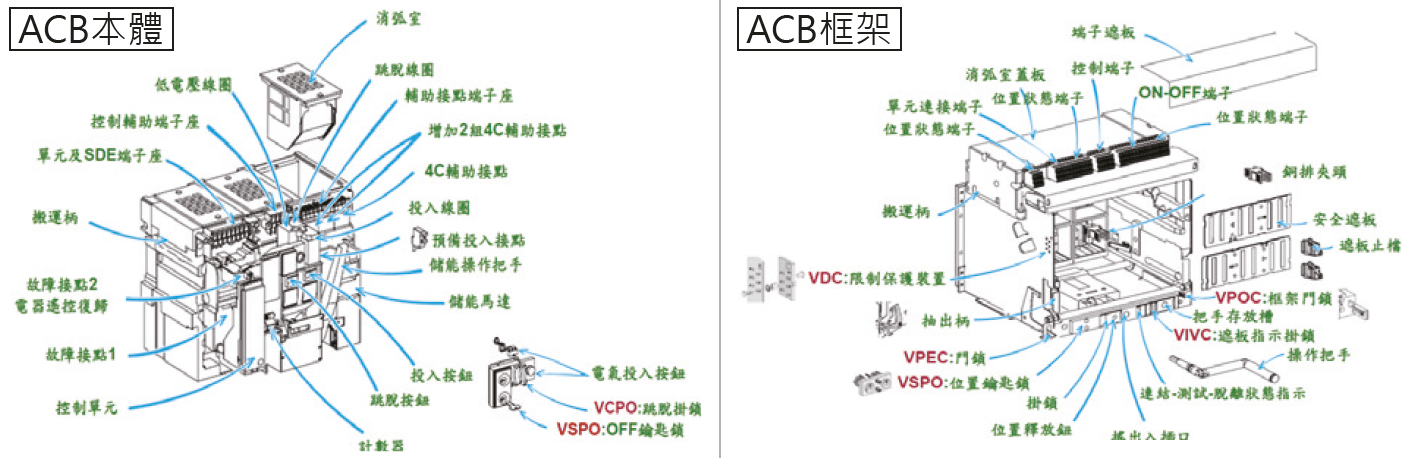

根據國外研究文獻(M. Subudhi, W. Shier, & E. MacDougall, 1990)指出,ACB失效模式分類以電力控制元件(佔64%)為大宗,機械結構(佔21%)居次;以各零件所佔失效比例細分最高為投入/跳脫線圈(佔19%)、第二為接觸夾爪(佔14%)、輔助接點與儲能機械結構並列第三(各佔13%),作者特別提到了接觸夾爪、輔助接點與機械結構這幾項關鍵零件故障有很高機率是因為灰塵、潤滑油或其他外在因素而造成;另外,造成的故障結果如 圖3,ACB無法投入佔了超過一半的比例(佔52%)[6]。本文將參考研究文獻及實際保養結果解析ACB本體及框架(如 圖4)之關鍵元件為何,提供無論新建廠或運轉廠ACB性能管理與保養重點的參考。

圖3、ACB故障結果

圖4、ACB本體與框架爆炸圖

2.3 台積新竹廠區實例

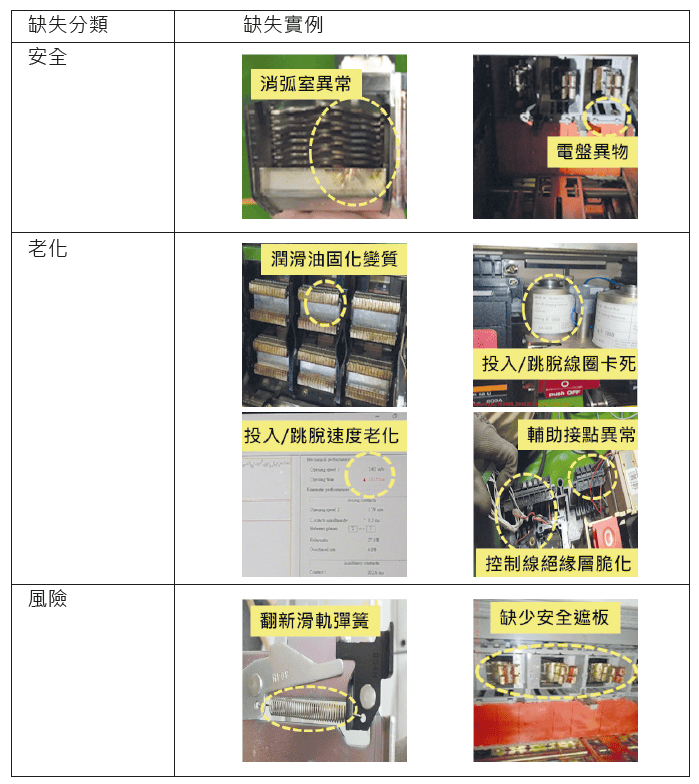

台積新竹廠區2020年實施大規模ACB保養,目前保養總數854顆,共發現114個缺失,缺失率13%,將缺失細分為三大類,第一類為安全(Safety),佔缺失率17%,意旨可能造成人員傷亡事故,例如:有電弧痕跡、電盤內有異物、螺絲鬆動等;第二類為老化(Ageing),佔缺失率33%,舉凡ACB本體與附件使用頻率較高或年限已到造成的老化現象都歸類於此,例如:潤滑油固化變質、投入/跳脫線圈老化、投入/跳脫彈簧老化、儲能馬達老化、輔助接點接觸不良等;最後一類為風險(Risk),佔缺失率50%,此類沒有立即危害,通常保養時順手即能復原,例如:更換滑軌彈簧、安全遮板缺少等,圖5顯示ACB缺失實例。

圖5、ACB缺失實例

就發生原因與處置方式著手,安全與風險兩類發生原因多為新增設備與施工不慎所造成,屬於為一次性缺失,將缺失改善後即不會再發生,工程師監督維持施工品質為最佳預防方式。而最須著重的分類為老化,設備老化是必然發生的現象,ACB各部零件都會有不同程度的老化現象,如何減緩老化和及早發現是必須要努力的目標。綜合上述缺失實例,本文將針對老化項目保養手法進行研究,並提出量化數據的管理方式,建立ACB性能指標,以大數據分析期望定義出長期ACB維護機制。

研究方法

3.1 FMEA應用於ACB故障風險等級評估

透過FMEA方法進行ACB失效模式分析,表1將ACB故障元件風險程度、元件故障頻率及維修難易度各分為6級,並模擬21種供電異常情境,再針對已停產M-type ACB和NW-type ACB分別算出風險等級評分如 表2,總分越高代表風險等級越高,例如模擬情境其一:儲能馬達老化失效,使其無法完成儲能過程,馬達持續激磁導致燒毀,因危及人身安全,所以風險程度歸類於最高級6分,異常發生頻率為5分,維修解決能力因M-type停產無零件可更換歸類為5分,NW-type可更換零件歸類為3分,總結M-type ACB在此模擬情境風險等級為150分;NW-type ACB為90分。透過每種模擬情境計算出的總分,分析出ACB各部零件失效模式與其影響的嚴重程度,統計數據顯示總分大於72分為重點項目,風險等級較高者排序如下,第一、儲能馬達老化失效,使其無法完成儲能過程,馬達持續激磁導致燒毀;第二、框架有金屬異物落至帶電銅排引發事故;最後,投入彈簧老化失效導致Auto Tie/FAT時Tie ACB無法投入、跳脫彈簧老化失效導致變壓器故障時Main ACB無法跳脫或者下游事故發生Feeder ACB無法跳脫導致Main ACB跳脫並列第三。

|

ACB失效模式 |

項次 |

模擬情境與後果 |

風險程度 (Severity, S) |

異常發生頻率 (Occurrence, O) |

維修解決能力 (Detection, D) |

風險等級(Risk Priority Numbers, RPN) RPN=S x O x D |

||

|---|---|---|---|---|---|---|---|---|

|

M-type ACB(停產) |

NW-type ACB |

M-type ACB(停產) |

NW-type ACB |

|||||

|

框架有金屬異物 |

1 |

異物落至帶電銅排引發事故 |

6 |

4 |

6 |

6 |

144 |

144 |

|

框架有不導電異物 |

2 |

框架發現不導電異物 |

1 |

4 |

1 |

1 |

4 |

4 |

|

框架變形/滑軌斷裂 |

3 |

ACB無法搖入/搖出 |

1 |

3 |

5 |

3 |

15 |

9 |

|

儲能馬達老化失效 |

4 |

無法完成儲能過程, 馬達持續激磁導致燒毀 |

6 |

5 |

5 |

3 |

150 |

90 |

|

投入線圈老化失效 |

5 |

切單邊PM後Main ACB無法投入 |

2 |

6 |

5 |

3 |

60 |

36 |

|

6 |

Auto Tie/FAT Tie ACB無法投入 |

4 |

6 |

5 |

3 |

120 |

72 |

|

|

7 |

Feeder ACB無法投入 |

3 |

6 |

5 |

3 |

90 |

54 |

|

|

跳脫線圈老化失效 |

8 |

變壓器故障,Main ACB無法跳脫 |

4 |

6 |

5 |

3 |

120 |

72 |

|

9 |

Tie ACB無法跳脫 |

1 |

6 |

5 |

3 |

30 |

18 |

|

|

10 |

下游事故發生Feeder ACB無法跳脫, 導致Main ACB跳脫 |

4 |

6 |

5 |

3 |

120 |

72 |

|

|

投入彈簧老化失效 |

11 |

切單邊PM後Main ACB無法投入 |

2 |

6 |

5 |

4 |

60 |

48 |

|

12 |

Auto Tie/FAT Tie ACB無法投入 |

4 |

6 |

5 |

4 |

120 |

96 |

|

|

13 |

Feeder ACB無法投入 |

3 |

6 |

5 |

4 |

90 |

72 |

|

|

跳脫彈簧老化失效 |

14 |

變壓器故障,Main ACB無法跳脫 |

4 |

6 |

5 |

4 |

120 |

96 |

|

15 |

Tie ACB無法跳脫 |

1 |

6 |

5 |

4 |

30 |

24 |

|

|

16 |

下游事故發生Feeder ACB無法跳脫, 導致Main ACB跳脫 |

4 |

6 |

5 |

4 |

120 |

96 |

|

|

線圈電線絕緣層脆化剝落 |

17 |

若控制線短路,投入/跳脫功能失效 |

1 |

2 |

5 |

3 |

10 |

6 |

|

輔助接點異常 |

18 |

Feeder ACB監控狀態與實際不符 |

1 |

2 |

5 |

3 |

10 |

6 |

|

19 |

Main/Tie ACB狀態回傳有誤導致 Auto Tie/FAT功能失效 |

4 |

2 |

5 |

3 |

40 |

24 |

|

|

安全遮板斷裂/未裝 |

20 |

人員PM時誤觸後方帶電夾爪 |

6 |

1 |

5 |

3 |

30 |

18 |

|

夾爪潤滑油固化 |

21 |

夾爪潤滑油固化, 接觸電阻提高導致發熱 |

1 |

1 |

2 |

2 |

2 |

2 |

3.2 IEC 60947-2 ACB老化模擬測試方法

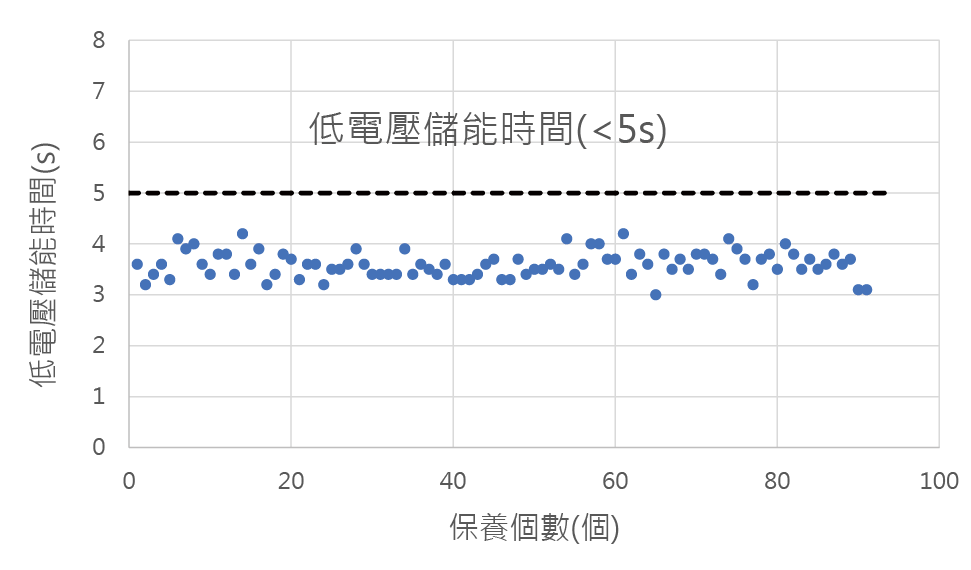

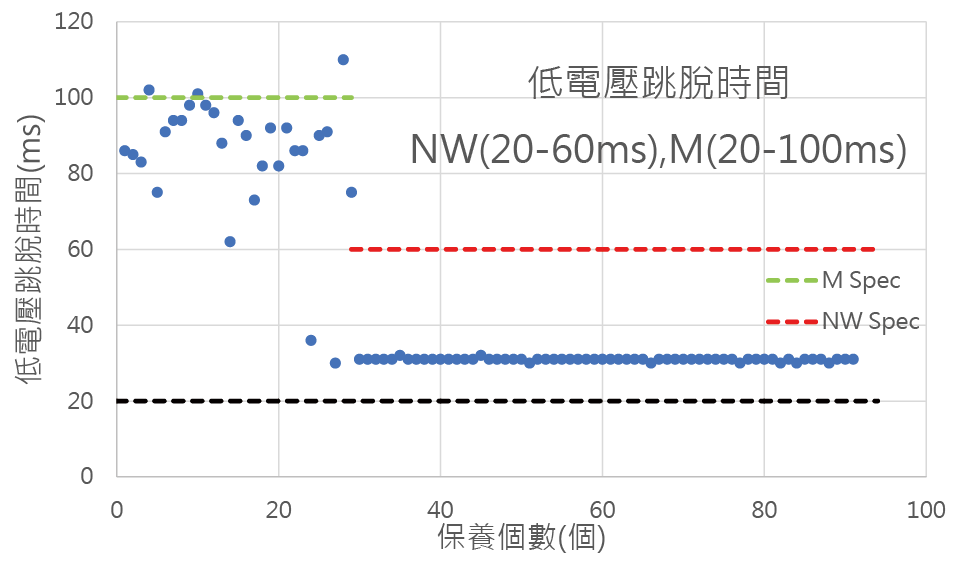

依循IEC 60947-2標準,除了對ACB基本的動作測試與絕緣測試外,特別針對ACB儲能、投入、跳脫等三大主要動作應滿足的最低工作(控制電)電壓做規範,儲能與投入需在額定電壓85%下能正常動作,跳脫條件則更嚴苛,規範在額定電壓70%下要能正常動作,廠商將此概念運用於ACB保養後測試,可以得到相較於額定電壓下測試,低電壓測試能更預先檢測出元件老化,使預測性保養成為可能。

3.3 建立ACB性能指標資料庫

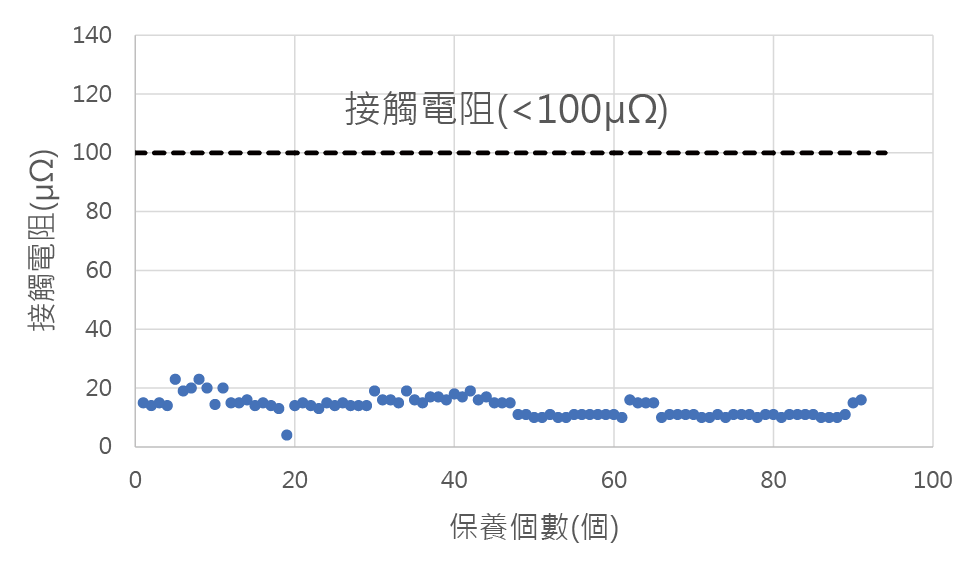

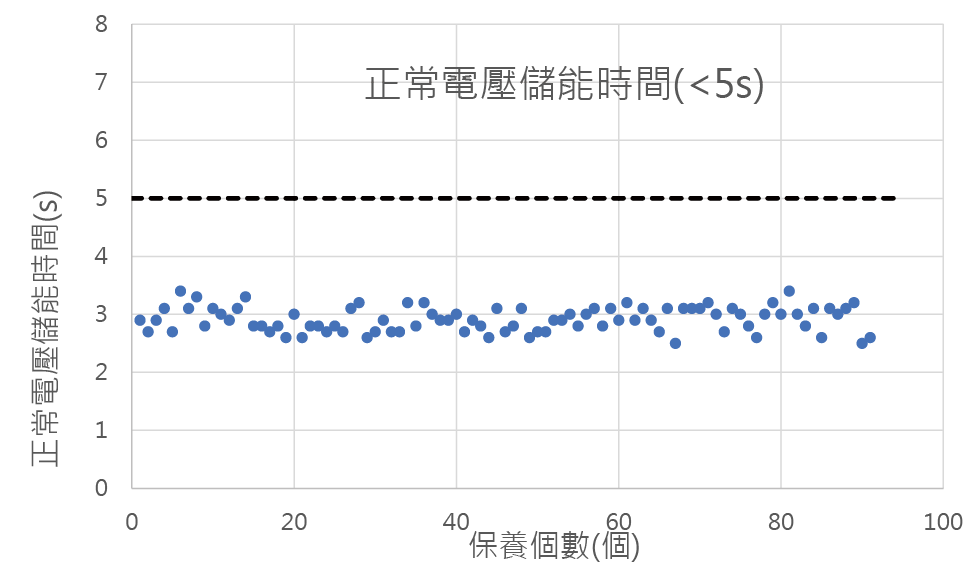

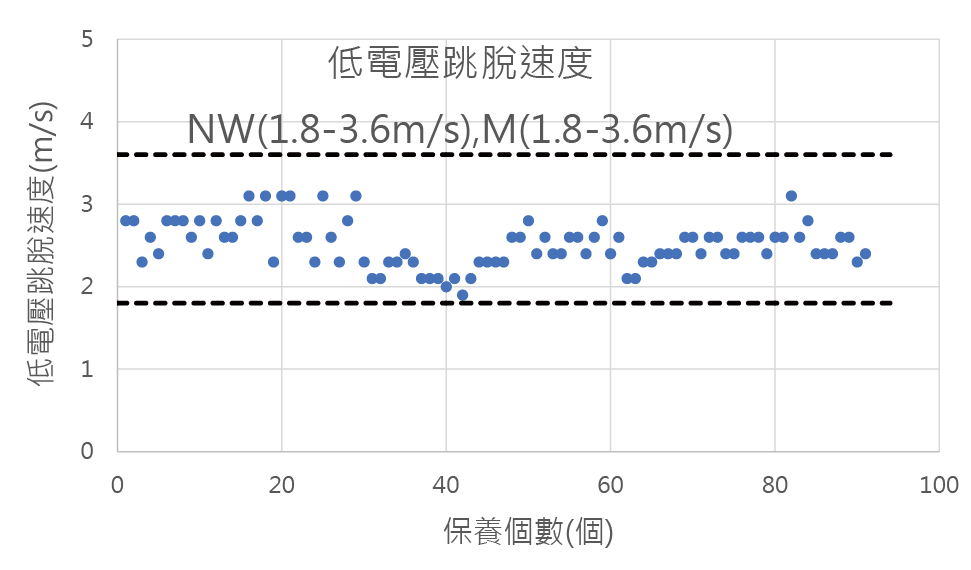

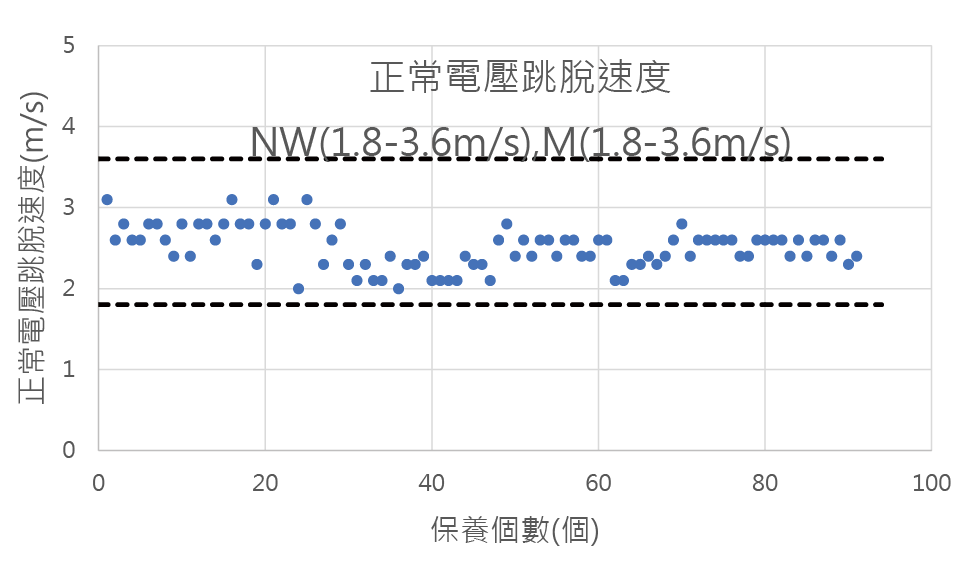

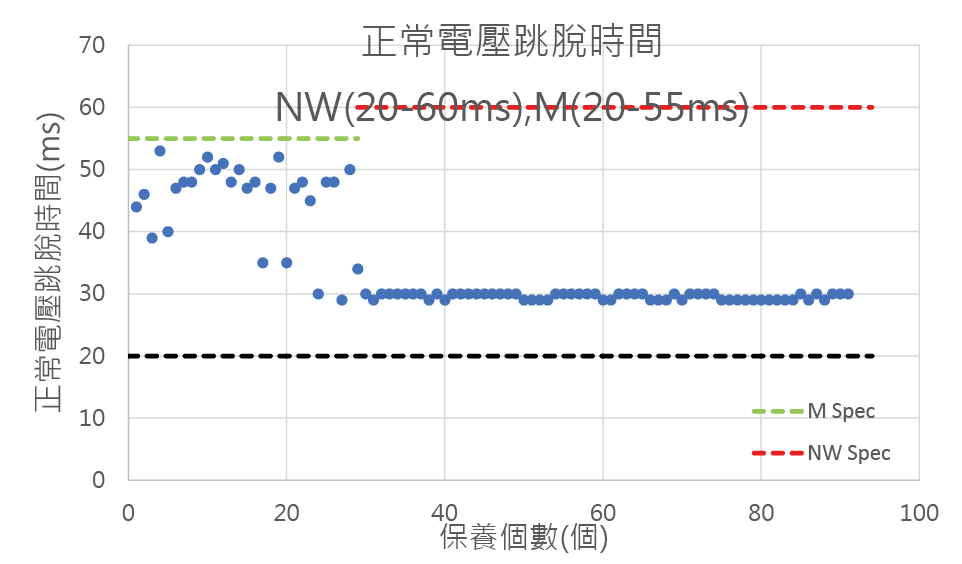

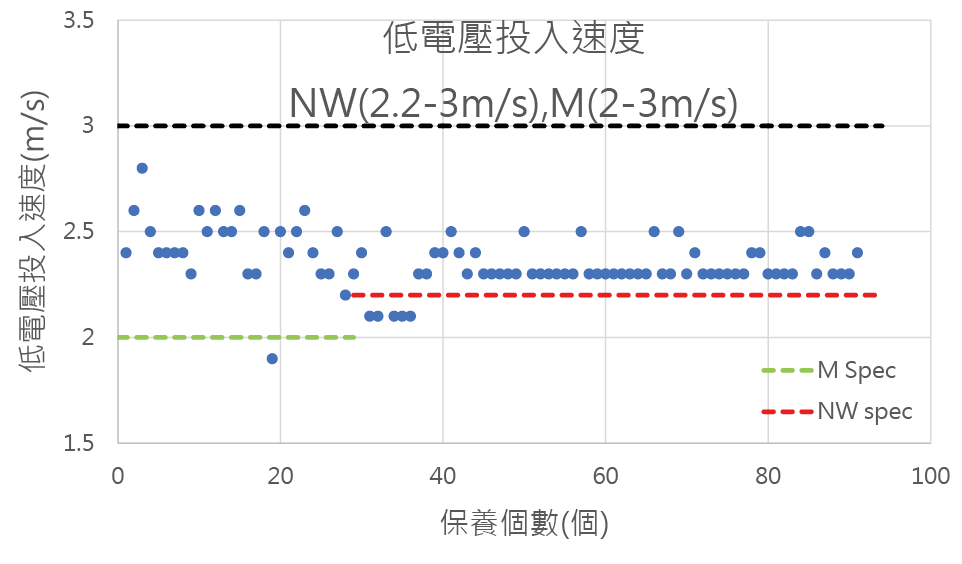

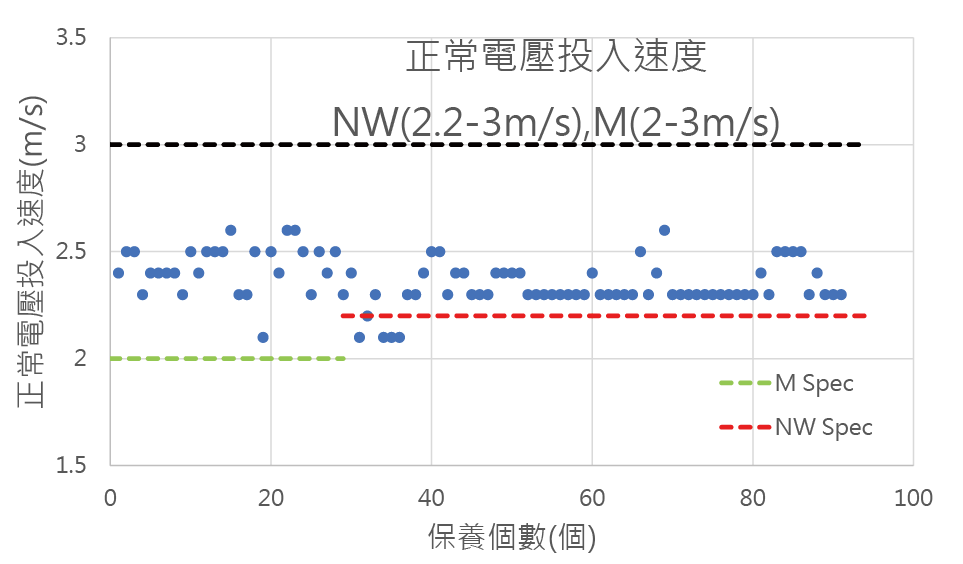

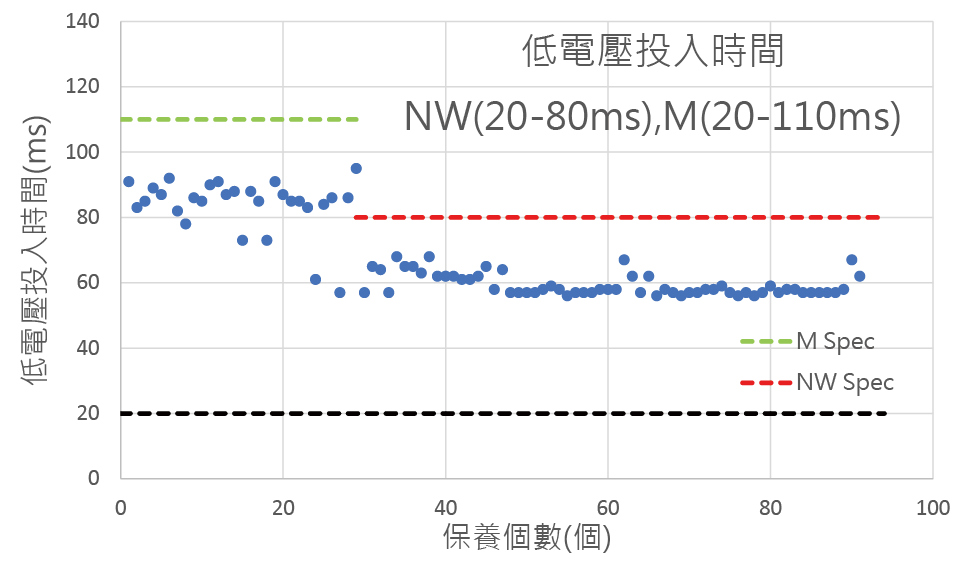

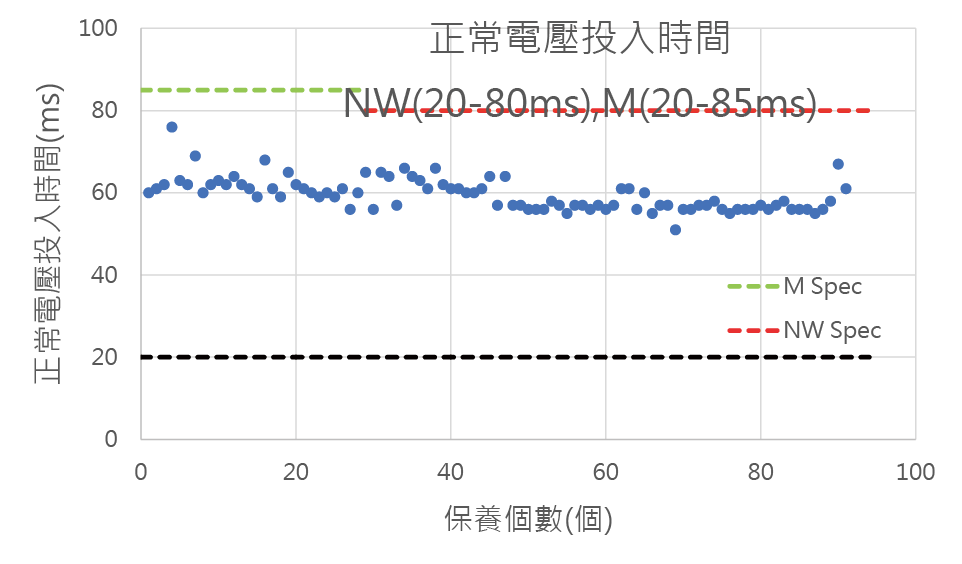

了解ACB各種失效模式可能造成的危害後,基於掌握全廠區ACB風險與把握每次ACB停電保養的機會,本文建立ACB性能指標資料庫,將全廠區ACB各項性能數據與原廠制訂之標準以散佈圖呈現如 圖6~圖16(以新竹A廠區為例),每張散佈圖代表ACB不同的性能表現,還能直接顯示對應之關鍵元件的老化情形,例如:ACB儲能時間—儲能馬達、ACB跳脫時間—跳脫線圈、ACB投入時間—投入線圈、ACB跳脫速度—跳脫彈簧、ACB投入速度—投入彈簧等,如此一來方便人員進行零件更換、維修潤滑或其他因應措施。

圖6、全廠區ACB接觸電阻分布圖

圖7、全廠區ACB低電壓儲能時間分布圖

圖8、全廠區ACB正常電壓儲能時間分布圖

圖9、全廠區ACB低電壓跳脫速度分布圖

圖10、全廠區ACB正常電壓跳脫速度分布圖

圖11、全廠區ACB低電壓跳脫時間分布圖

圖12、全廠區ACB正常電壓跳脫時間分布圖

圖13、全廠區ACB低電壓投入速度分布圖

圖14、全廠區ACB正常電壓投入速度分布圖

圖15、全廠區ACB低電壓投入時間分布圖

圖16、全廠區ACB正常電壓投入時間分布圖

結果與分析

以本文提出之管理手法:建立性能指標資料庫,相較於廠商保養提供的數據報告優點甚多如 表3,廠商提供的報告僅反應單顆ACB的健康程度,再對單一事件進行解決,而建立資料庫能對全廠區ACB健康度掌握度大大提高,還能透過大數據得知各部元件老化情形的分布,使實際運轉資料與原廠建議資料互相輔助,使ACB壽命曲線更有信服力,使用者維護運轉也能更得心應手。一改過去的ACB保養模式:依循著規劃保養、發現缺失、缺失改善等傳統步驟在進行;在現今推動數位轉型的時代,保養數據紀錄、大數據分析、預測性保養更是長久之計,此動機催生本文,本文分享此管理手法為電力系統的永續運轉持續努力。

|

廠商保養數據 |

tsmc建立性能指標資料庫 |

|---|---|

|

單次單顆ACB |

全廠區多顆ACB |

|

無清楚標準 |

圖中清楚顯示標準 |

|

難於分析與管理 |

易於分析與管理 |

結論

ACB對於電力系統的永續運轉非常重要,除了台積P.M.O.I規範12年一輪的預防性保養必須好好落實之外,本文提出的保養數據管理手法—ACB性能指標資料庫,能使難得的停電保養機會更有價值,實例證實可以讓各廠區對廠內ACB健康度一目瞭然,達成防患未然之效果,期望未來能利用大數據與廠商合作,達成預測性保養的最終目標。

參考文獻

- G.A.Klutke, P.C.Kiessler and M.A.Wortman, "A critical look at the bathtub curve," in IEEE Transactions on Reliability, vol. 52, no. 1, pp. 125-129, March 2003.

- F-CEC-02-03-007, 300MM FAC 480V208V SWITCHGEAR P.M. O.I

- F-GEC-99-03-010, TSMC FAC POWER APM GROUND RULE O.I.

- Kim, H.S., Yang, H.J., Choi, Y.J., Hong, J.K., and Lee, H.S., "Development of a power facility management system using reliability-centered maintenance," 2008 International Conference on Condition Monitoring and Diagnosis. IEEE, 2008.

- Dong, Y.L., Y.J.Gu, and X.F.Dong, "Selection of optimum maintenance strategy for power plant equipment based on evidential reasoning and FMEA," 2008 IEEE International Conference on Industrial Engineering and Engineering Management. IEEE, 2008.

- M.Subudhi, W.Shier and E.MacDougall, "Age-related degradation of Westinghouse 480-volt circuit breakers,"No. NUREG/CR-5280-Vol. 1; BNL-NUREG-52178-Vol. 1. Nuclear Regulatory Commission, Washington, DC(USA). Div. of Engineering; Brookhaven National Lab., Upton, NY(USA), 1990.

留言(0)