摘要

配電盤之電力匯流排在錫鬚現象發生時防護管理作為

Keywords / Power Bus,Tin Whisker6,Preventive Measure Management,Low-Voltage Switchboards

The power bus is one of the important links in the power system. When a short circuit accident occurs in the power bus, it is often accompanied by major disasters and losses such as power panel or substation switchgear broken. Effective protection management is currently one of the key points in science and technology factories. This article analyzes the power system abnormalities that occur in the power bus at TSMC plants. One of the reasons is "Tin Whisker", it caused a short-circuit accident of the power bus. The formation of tin whisker is a spontaneous phenomenon without environment limitation, it can be generated without electric field or moisture, even in vacuum. The growth of tin whisker is basically due to the metal inside-stress caused by electroplating. Usually, it can grow to 30mm. Regarding how to effectively prevent short-circuit accidents caused by the growth of tin whiskers on power bus, the article will explain the role of power bus(copper bars) in the structure of distribution boxes, low-voltage switchboards, etc., and provide preventive measures to achieve the goal of stable operation in power system.

1. 前言

「預防勝於治療」說明了防護管理的重要性,本文將利用台積經驗深入探討電力匯流排可能造成短路事故的各種可能原因並訂定嚴謹且有效的預防性管理作為供讀者參考。

首先談到台積廠區採購高低壓配電盤標準驗收流程,螺絲定磅與盤內檢點通常會經過3道防線。①在配電盤出廠前會先在製造商工廠進行SAT,經過QC檢驗流程將單一配電盤內的電力匯流排各螺絲定磅與畫線,此為第一道防線,螺絲畫線目的為確保螺絲定磅後沒有再鬆動;②其次將高低壓配電盤送至台積廠區進行組裝工作,包含配電盤內清潔,控制線路與電力匯流排的連結,完工後進行FAT,此時,再次確認電力匯流排各螺絲的定磅及畫線,此為第二道防線;③最後再由台積廠務電力部門舉辦「螺絲盃」進行盤內異物點檢、匯流排間距檢查暨螺絲定磅,確認後進行螺絲第三道畫線,此為第三道防線。此三道防線。目的為避免電力匯流排在通電時因螺絲鬆動或盤內有導電異物而造成電力短路事故。

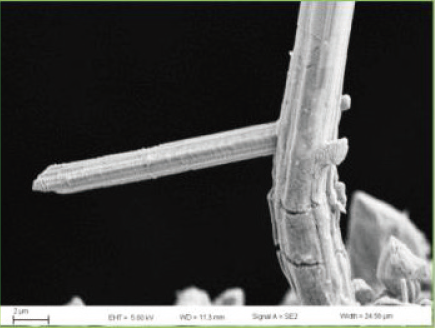

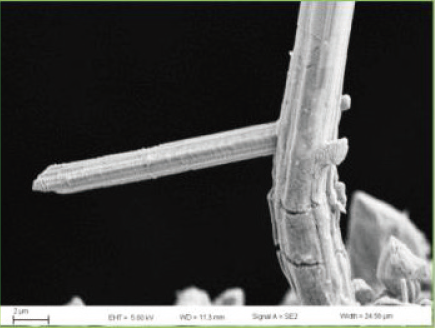

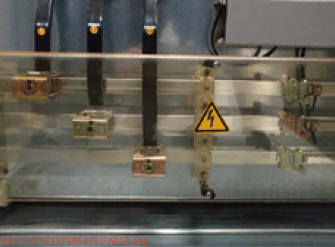

除了防堵螺絲鬆動與盤內導電異物問題,另外也要面臨「錫鬚」的挑戰,如 圖1,錫鬚是錫表面形成突出絲狀物,方向不定且長度不一,若過長將造成電力系統相間短路事故。科學家早在上個世紀就發現錫鬚,也知道錫內加鉛能抑制錫鬚成長,但加鉛與現代環保要求製程相互抵觸,導致錫鬚目前仍無法根治。此時防護作為就變得相對重要,後續本文將在既有鍍錫電力匯流排不更換前提下,研究該如何與錫鬚和平共存。

圖1、錫鬚

因錫鬚生成導致事故發生之案例[2]:

- 1986年美國空軍F15噴射式戰鬥機雷達設備出現故障,罪魁禍首就是錫鬚,錫鬚侵入了電路引起雷達間歇性的失效。

- 1987年至今至少有7次核電廠關閉,其原因就是報警系统的電路中長出了錫鬚。錫鬚使報警系統誤判,導致部分重要的系統無法正常工作。

- 1989年鳳凰城美國海軍空對空導彈的目標監測系統中也曾發現錫鬚現象。

- 1998年至今在軌道中運行的商業衛星至少因為錫鬚而發生11次故障。問題點出現在控制衛星位置的處理器。

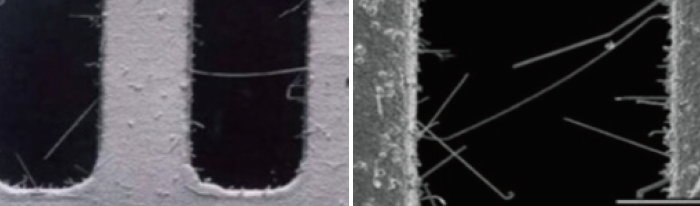

- 2006年在一次測試中,系統錯誤地指出航空飛機的引擎出現問題,導致軌道偏離。後来工程師發現了上百個錫鬚,有些長度達到了25mm。(如 圖2)

圖2、左 : 航空飛機的引擎發現發現錫鬚;右 : 錫鬚長度達到25mm

- 廣州小鵬汽車科技有限公司緊急召回小鵬G3汽車,共計13399輛。主因為逆變器直流匯流排電容上連接銅排螺絲的鍍錫端子,因錫鬚可能會造成高壓直流電正負極間短路,導致逆變器無高壓電供應。(如 圖3)

圖3、左 : 逆變器直流匯流排電容上連接銅排螺絲的鍍錫端子發現錫鬚;右 : 可發現錫鬚長度已生長到另一極造成短路

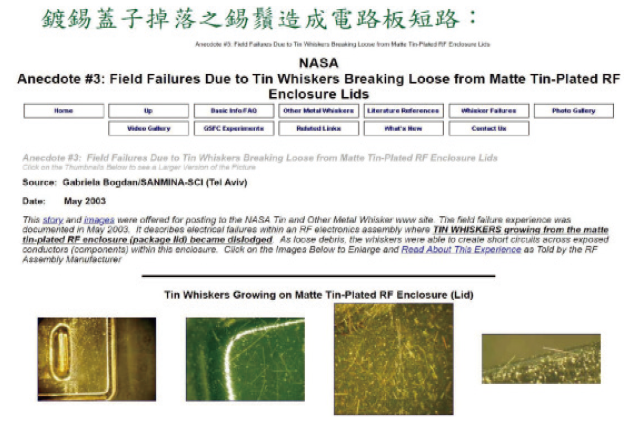

- 在1998年秋,NASA即曾發現軌道中的商業衛星,其某一Relay即出現過錫鬚的問題,並造成故障。(如 圖4)

圖4、商業衛星Relay發現錫鬚

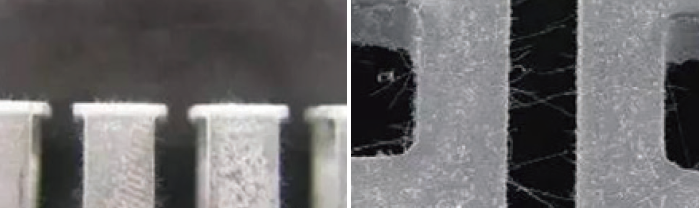

- 右 圖5⒜為NASA專門研究錫鬚事故網站所紀錄:①錫鬚造成一個500V Bus Bar系統發生3次電弧短路事故,其Bus Bar間距剛好也是20mm;②圖5⒝說明鍍錫蓋子掉落之錫鬚造成電路板的短路。由前面的範例可知,較短之鍍錫銅排間距(如20mm)確實存在錫鬚造成短路事故之風險,事實上TSMC廠內的鍍錫銅排確實可以觀察到明顯之錫鬚生長現象[6]。

圖5⒜、錫鬚造成500V,間距20mm之Bus Bar發生3次電弧事故之案例

圖5⒝、錫鬚掉落造成電路板短路之案例

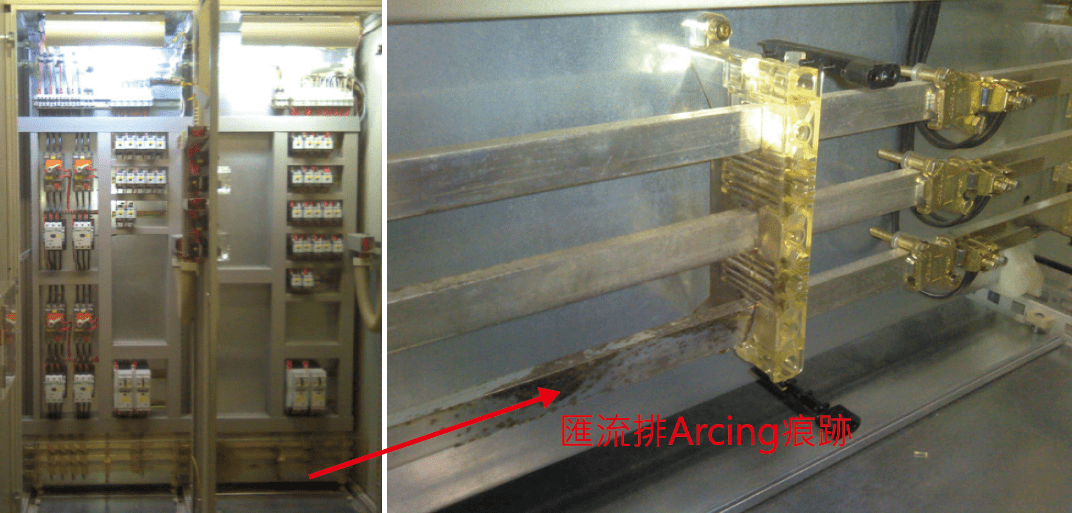

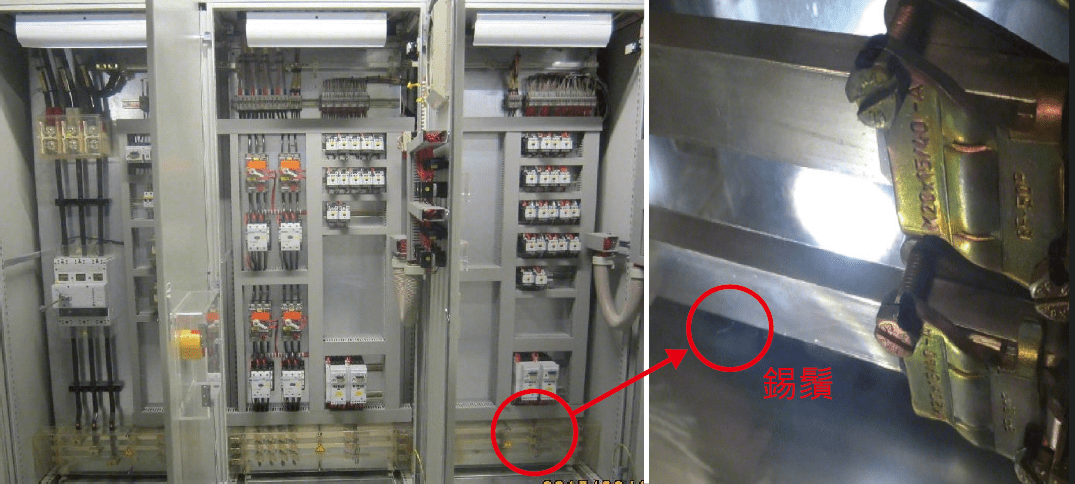

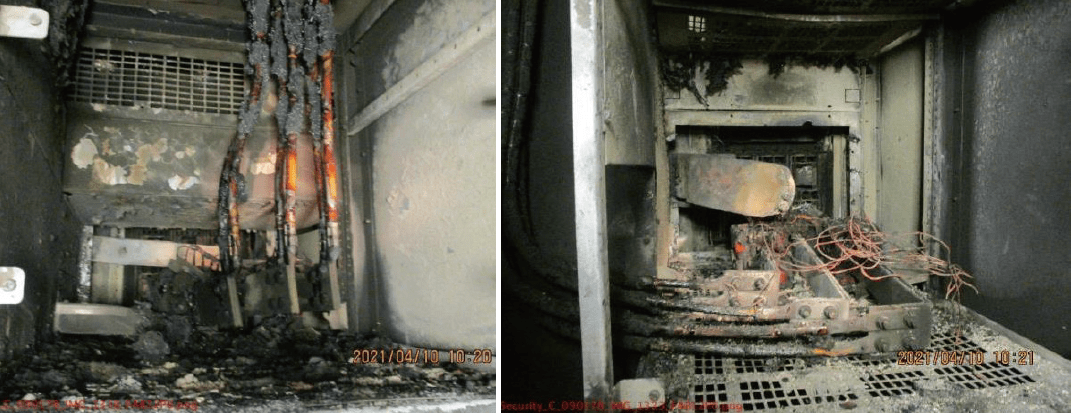

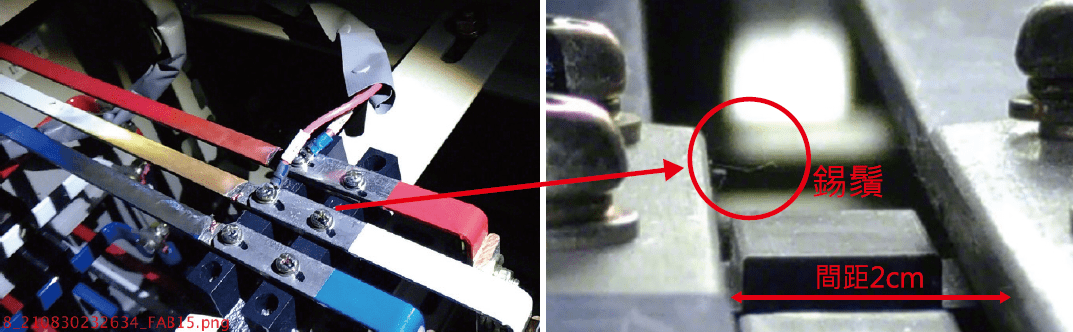

在台積廠區因錫鬚生成導致事故發生案例也有數起 : (如 圖6~圖9)

圖6、Y2015竹科廠區C/R MAU迴風damper斷電異常關閉

圖7、Y2021竹科廠區排煙盤開關跳脫,造成3樓無塵室溫濕度OOC

圖8、Y2021竹科廠區480VAC配電盤疑似因錫鬚導致電弧閃絡事件

圖9、Y2021中科廠區UPS MBP盤480V輸入側UIP銅排因錫鬚導致相間短路

2. 文獻探討

錫鬚(Tin Whisker)是晶鬚(Whiskers)的一種,早在二十世紀初真空管時期,即已有晶鬚的相關紀錄,晶鬚最早被認為是一種成長在電子元件腳座上的一種鬚狀導電物質;因當時電子製造業使用純錫,或是幾近純錫的合金作為銲料,而在有銲料的焊點上、可觀察到長出毛髮或是鬚狀的金屬物質,並可造成焊點之間的短路現象。同時亦文獻提及於鋅、鎘甚至在鉛質基材中發現晶鬚的記載[3]。

錫鬚(Tin Whisker)是具有導電性的錫晶體結構,主要從以錫作為最終表層(尤其是電鍍錫)的表面所生長,如 圖10所示,錫鬚僅有在少數的情況下會長到超過10mm,但常會觀察到幾個mm的錫鬚。事實上許多電子系統故障都歸因於錫鬚,主要是這些錫鬚橋接了不同電位的緊鄰電路元件引起的短路所致。同樣的此現象如發生於距離較短之鍍錫匯流排之間,也可能引起匯流排短路。

圖10、錫鬚成長圖

錫鬚成長簡單來說就是一種應力釋放的現象。而這應力來至何處?錫鬚又在哪裡容易被發現呢?就現行研究的結果,應力(Compressive Stress)形式簡單可以區分成以下三種類型:機械應力、熱應力、化學應力;其中化學應力是造成錫鬚自發性成長的最重要驅動力[4]。

① 機械應力:

機械應力的產生通常是外來的,尤其是壓縮性的機械應力,更容易加速錫鬚的生長。例如連接器(connector)與軟性印刷電路板(FPC)連結時,大部分都是以連接器(connector)夾持FPC pin腳的方式,此時軟性印刷電路板(FPC)上的金屬pin腳即受到來至連接器(connector)內金屬端子的夾持壓力。很容易發現於軟性印刷電路板(FPC)上金屬pin受壓力的邊緣處發現錫鬚的現象。

② 熱應力:

熱應力係指產品遭受高、低溫度變化時,相接合之兩材料因膨脹係數的不同所產生的壓縮或拉張力。Sn的膨脹係數比Cu來的高,因此於製程中經由迴焊(reflow)後回到室溫時,Sn鍍層實際是承受到Cu底材牽制產生之拉張力,但仍可發現錫鬚之發生。猜測其原因可能是化學應力之自發性錫鬚成長效力遠大於熱應力,及鍍層中任何不均勻性造成之局部性壓縮應力。

③ 化學應力:

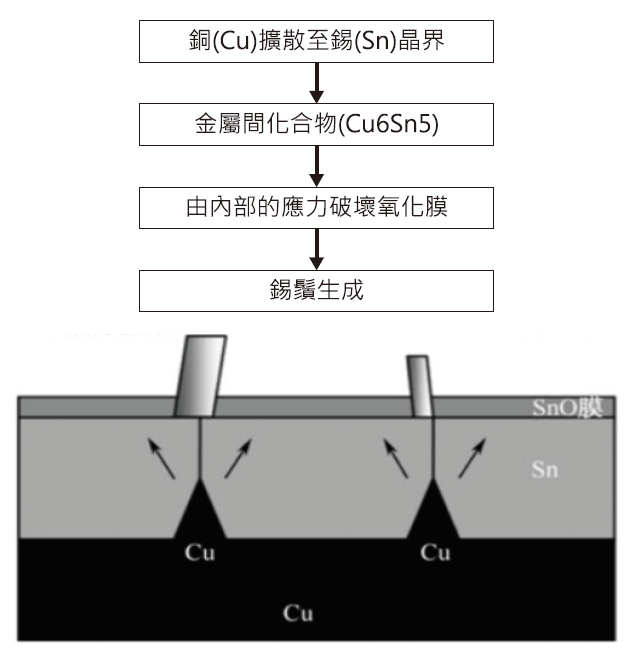

以現今最常見的Cu底材金屬腳為例,化學應力的主要來源,就是Sn和Cu產生介面金屬合金(IMC)的反應。一般情況,於室溫下Cu原子便會自然地擴散進入Sn產生Cu6Sn5介面金屬合金(IMC),此介於Sn和Cu之間的Cu6Sn5介面金屬合金(IMC)將形成一股推力,由底部把Sn往外層推,而促成錫鬚的成長。由於Sn和Cu產生介金屬的反應於室溫就可以進行,所以此產生介金屬的反應將不斷地發生,也就不斷地提供化學應力,迫使Sn層受到推擠的應力。此時,若Sn表面有氧化層時,便可以阻擋Sn向外延伸的空間,但一旦氧化層有出現裂縫時,Sn便會從縫隙中被推擠而出形成錫鬚,如 圖11所示[5]。

圖11、室溫附近的錫鬚生長機制

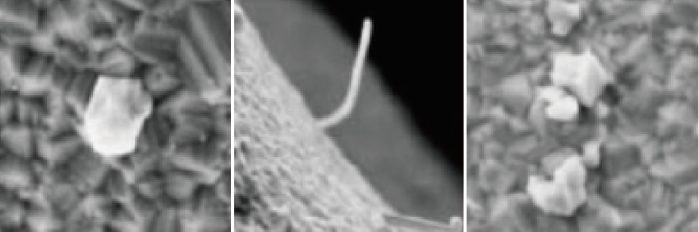

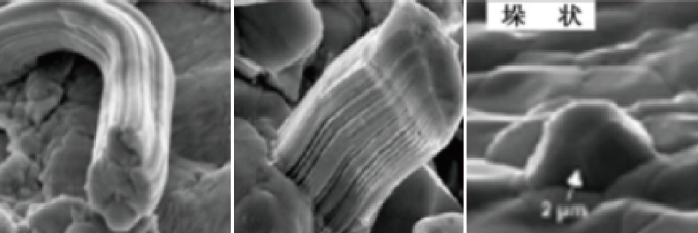

根據這個理論可以發現錫鬚發生和生長的參數是受不均匀化合物形成的影響較大。在銅(Cu)的情况下,銅(Cu)本身成為銅(Cu)往錫(Sn)鍍層中擴散的來源。如果表面是鎳(Ni),同樣形成與錫(Sn)的化合物(Ni3Sn4),但它的成長非常緩慢,難以產生錫鬚。所以如果以鎳(Ni)作為錫(Sn)鍍層的基底,則可有效抑制室溫錫鬚。黄銅對於室温錫鬚化合物形成比較緩慢,基本上具有抑制錫鬚的效果。但是黄銅中的鋅(Zn)易於活動再高溫環境下,鋅(Zn)擴散到錫(Sn)鍍層中而氧化,由於體積膨脹作用而發生壓缩應力,助長了錫鬚的發生和生成。無鉛銅料幾乎都是高錫(Sn)合金,純錫(Sn)表面很容易受到錫(Sn)晶體的自然增生而形成錫鬚,如 圖12、圖13所示[7]。

圖12、純錫(Sn)的單晶體在晶格的缺陷處生長出來

圖13、呈條狀和垛狀的錫鬚

錫鬚生成的速率一般在0.03~0.9mm/年,在一定條件下,生長速率可能增加100倍或者100倍以上。生長速率由鍍層的電鍍化學過程、鍍層厚度、基體材料、晶粒结構以及儲存環境條件等複雜因素決定。錫鬚的生成主要是由電鍍層上開始的,具有較長的潛伏期,從幾天到幾個月甚至幾年,一般很難準確預測錫鬚所帶來的危害。

錫鬚的生成主要是因鍍錫層本身出現內應力(Inner Stress 亦即殘餘應力Residue Stress)者,造成原子間彼此排擠壓迫,進而持續性的推出一個單晶,以減除所存在的壓力,事實上造成錫鬚會持續成長主要是錫層內部不斷在進行應力的累積與釋放所殘留之壓應力所致。依據文獻探討[8],此殘留壓應力可能有下列幾種來源:

- 介金屬化合物(Intermetallic Compound),在基材(如銅排)與鍍層之間的結合產生某種金屬間化合物(如Cu6Sn5),使鍍層中產生壓應力。

- 鍍層與基材金屬之間的熱膨脹係數不匹配引發之壓應力。

- 鍍層表面錫的氧化物的形成,由於體積變化產生壓應力;另外表面錫氧化層存在著缺陷或裂縫,在內部的應力作用下錫被擠壓出形成錫鬚晶。

- 基材金屬原子擴散進入鍍層引起鍍層中產生壓應力。此外,鍍層表面施加外部應力、鍍層刮痕、電鍍元件存放環境、鍍層厚度、結晶狀態、電鍍條件等均會影響錫鬚晶的生成。

除前面數點外,也有文獻[9]提到光亮鍍錫要比霧狀鍍錫更易生鬚;外來的壓縮性應力,會造成錫鬚;錫表面處理層中摻入有機雜質而影響晶格正常發展組成者,也會存在壓縮性的內應力(Compressive Inner Stress);鍍錫層愈厚錫鬚會愈嚴重。

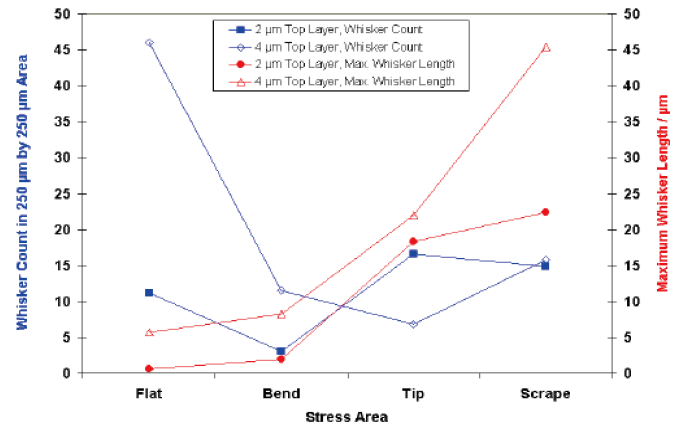

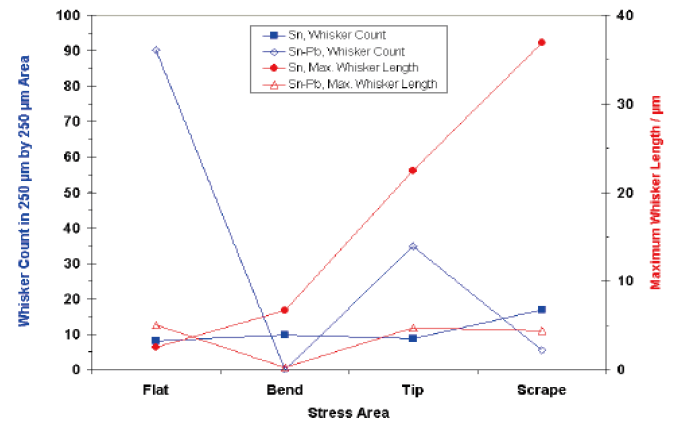

在學術界上的研究可得知,錫鬚生長速度在前三個月增加較快,3個月後錫鬚生長速度則趨緩,平均每個月約增加3m。鍍錫的厚度較厚的錫(4m)比較薄的錫(2m)在錫鬚的平均數量上高出約3倍,而在平均長度上較厚的錫(4m)比較薄的錫(2m)高出1.8倍,如 圖14。錫鉛與純錫的比較,錫鉛所生成的錫鬚數量約高出純錫的5倍,但錫鬚長度僅為純錫的五分之一,如 圖15。

圖14、不同鍍層厚度錫鬚數量與長度比較

圖15、純錫與錫鉛錫鬚數量與長度比較

為了預測純錫層是否會生鬚的問題,歐美日三方業者正在研究惡化試驗模擬(Simulation),如高溫高濕的加速老化(60℃,93%RH,美NEMI規定1008小時不許生鬚),或溫度循環試驗(-55℃到85℃,共1000次不可生鬚)等。至於正常環境的自然老化,則目前尚未訂定出 最適宜的對比做法與允收標準。

一般而言,晶鬚引起的故障模式(Metal Whisker Failure Modes)有以下數種:

- 永久短路事故:若電流<10mA。

- 間歇性短路事故:若電流>10mA,晶鬚融化。

- 錫鬚引起的短路事故,擴展成嚴重的電氣短路事故。

- 非電力性干擾:如高架地板上鋅晶鬚干擾靈敏光學器件或微機電系統。

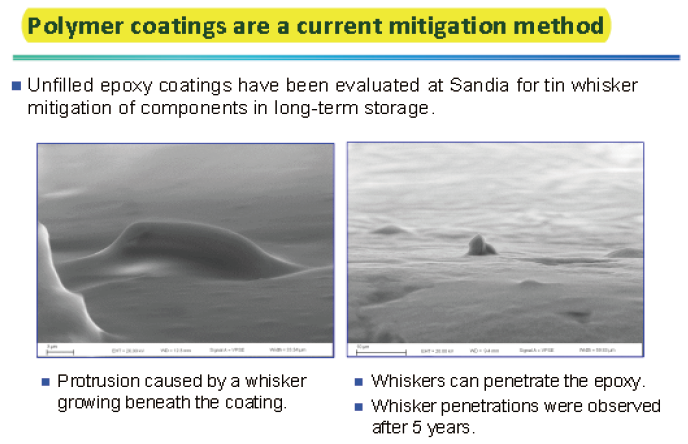

要解決錫鬚的問題,除了採取無外加錫被覆之線路外,諸多研究也提出改善對策與相關技術,包含:加入鉛、銅或鎳之類元素,以減緩晶鬚的成長速度;調整退火程序,藉加熱及冷卻程序改善金屬之內應力;或是用環氧樹脂聚合物(polymer)塗料鍍膜被覆以抑制錫鬚的生長。其中,環氧樹脂聚合物塗料屬可以事後處理的方式,亦即於鍍錫金屬表面塗上聚合物塗料,可有效阻礙錫鬚成長,深具改善功能[10]。如 圖16所示,採用此法時,錫鬚仍可能在聚合物底層生長,因此可於聚合物表面觀察到凸出;在環氧樹脂塗層下方成長的錫鬚,大約於5年後可能穿刺出環氧樹脂塗層。

圖16、鍍錫金屬表面採聚合物塗料阻礙錫鬚成長示意圖

3. 研究方法

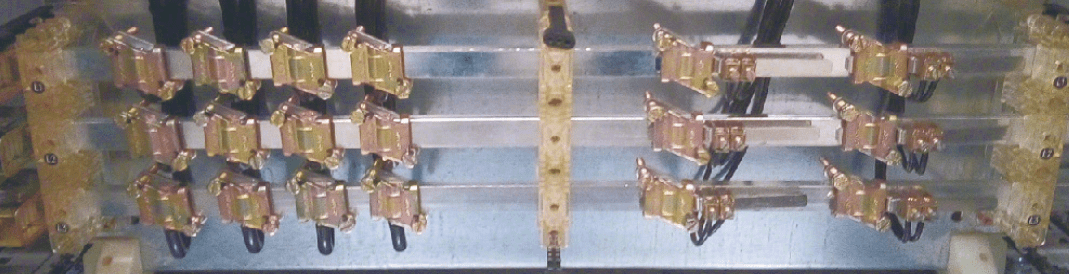

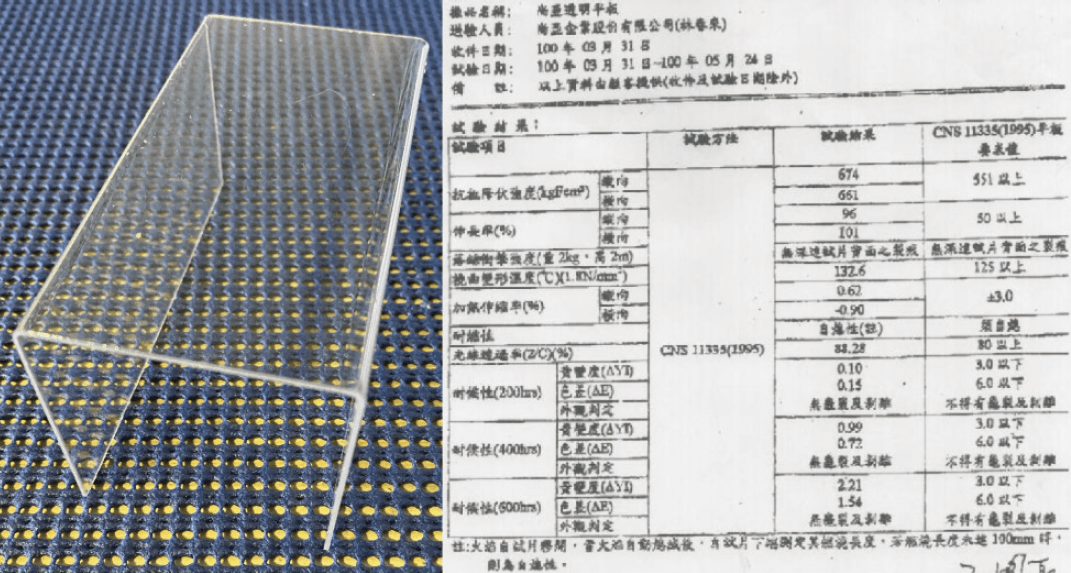

現今電盤匯流排設計因為製造商(常見盤廠例如 : 士林、亞力、南亞、ABB、西門子等)或功能性(例如 : 高低壓裝甲盤、UPS旁路操作盤、負載配電盤等,如 表1)不同造成差異,導致無法明確定義出特定廠牌或電盤樣式的目標物有錫鬚風險,因此最直接且有效的方式為走進現場確認並訂定改善策略。

| 項目 | 高低壓裝甲盤 | UPS旁路操作盤 | 負載配電盤 |

|---|---|---|---|

| 電盤外觀 |  |

|

|

| 電力匯流排 |  |

|

|

| 安裝位置 | 變電站 | 變電站/廠務區 | 廠務區 |

| 環境空調 | 優 | 普通 | 差 |

| 管理單位 | 電力課 | 電力課 | 電力課/系統課 |

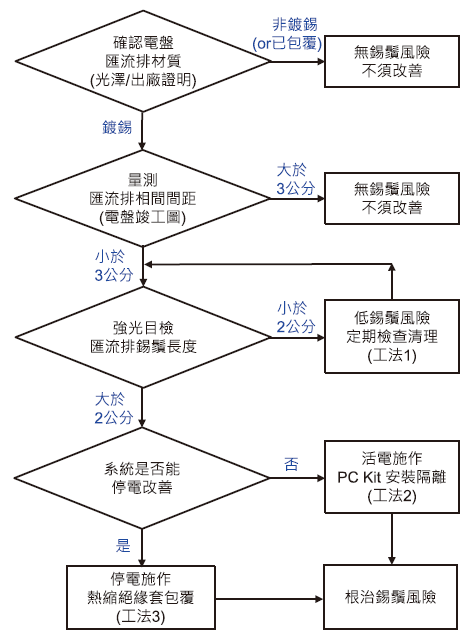

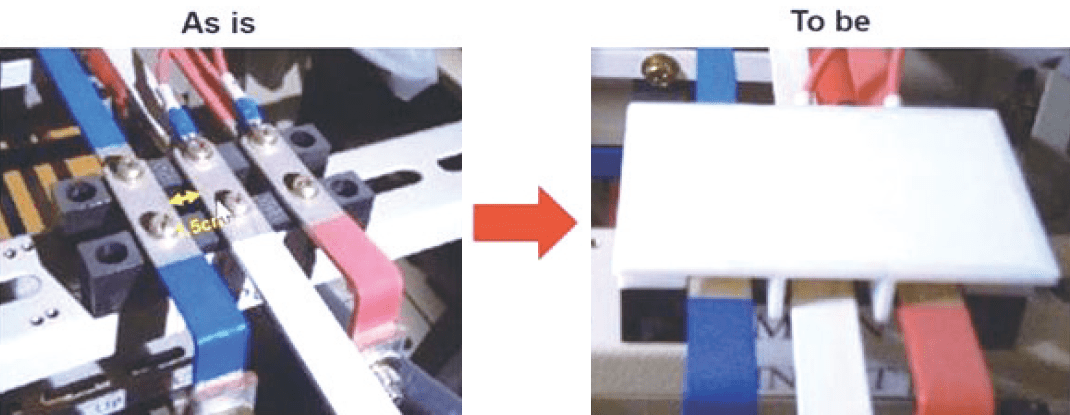

在此將錫鬚防護作為簡化為流程圖(圖17)與工法比較表進行說明(表2)。首先必須先確認匯流排材質包含錫成分,且不同相(簡稱R/S/T/N/G)之相間間距小於3cm(例如 : 低壓裝甲盤ACB相間遮蔽、電力匯流排在裝甲盤內的分布情況與間距、低壓分電盤或UPS銅排間距、斷路器相間間距等),最後進行強光目檢確認錫鬚生成情況並擬定適切防護作為,在此依據成功經驗提出三種工法供參考選用。

圖17、錫鬚防護作為流程圖

|

錫鬚防治 工法比較 |

短期措施(治標) | 長期措施(治本) | |

|---|---|---|---|

| 工法1 | 工法2 | 工法3 | |

| 定期清理 | 熱縮套絕緣包覆 | PC Kit安裝隔離 | |

| 適用電盤 | 低壓列盤 | 低壓列盤/裝甲盤 | 低壓列盤 |

| 施作環境 | 匯流排活電 | 匯流排斷電 | 匯流排活電 |

| 施作週期 | 約3年一次 | 一次性 | 一次性 |

| 材料費 |

5k-NTD/組 (絕緣手工具) |

30k-NTD/列盤 (PC塑料耐熱120℃) |

50k-NTD/列盤 (客製化開模訂做) |

| 人工時 | 1HR/盤 | 2HR/盤 | 1HR/盤 |

| 工法限制 | 無 | 無 |

匯流排接續螺絲 鎖固處無法施作 |

| *tsmc接近活電作業屬於Level-1工程,施工前需偕同ISEP進行安全評估* | |||

依據錫鬚防護作為流程圖判斷並確認錫鬚生成高風險目標物後(圖18),首先必須採工法1清理匯流排錫鬚,再接續利用工法2或3來達到根治錫鬚的防護管理作為。各細部工法詳述如下。

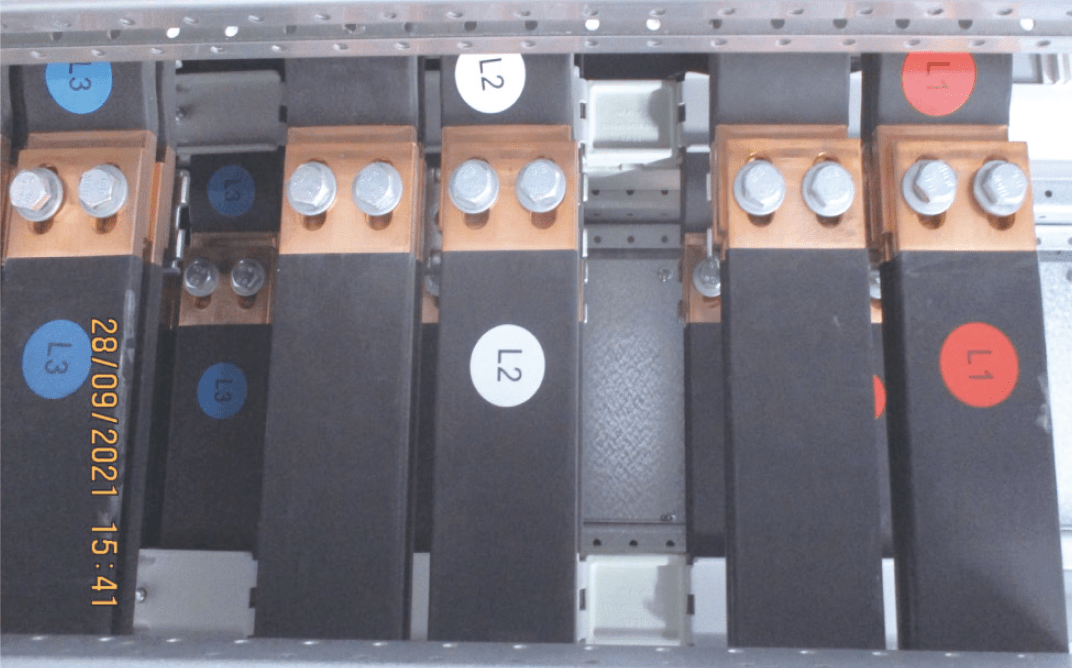

圖18、錫鬚生成高風險目標物(確認為鍍錫電力匯流排且相間間距小於3cm)

① 工法1 : 清理電盤匯流排錫鬚

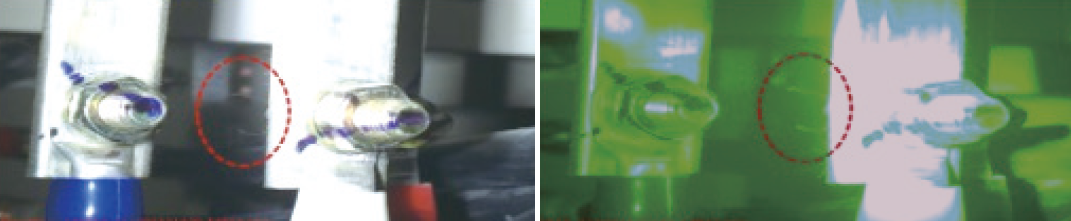

使用絕緣吸塵器(圖19)來回清潔銅排,徹底將錫鬚與粉塵清除乾淨,須注意絕緣吸塵器採不帶電刷頭,輔助綠光光照目檢確保清理成效(圖20),清潔期間動作應放慢以避免造成2次粉塵的汙染(圖21);若在電盤未斷電情形下施作,人員防護PPE穿戴應遵守接近活電Level-1作業規定(電工安全帽、護目鏡、絕緣手套、絕緣袖套等)。

圖19、絕緣吸塵器

圖20、錫鬚光照目檢(右圖綠光較為明顯)

圖21、穿戴PPE使用絕緣吸塵器清理匯流排錫鬚或粉塵

② 工法2 :「絕緣熱縮套」包覆電盤匯流排

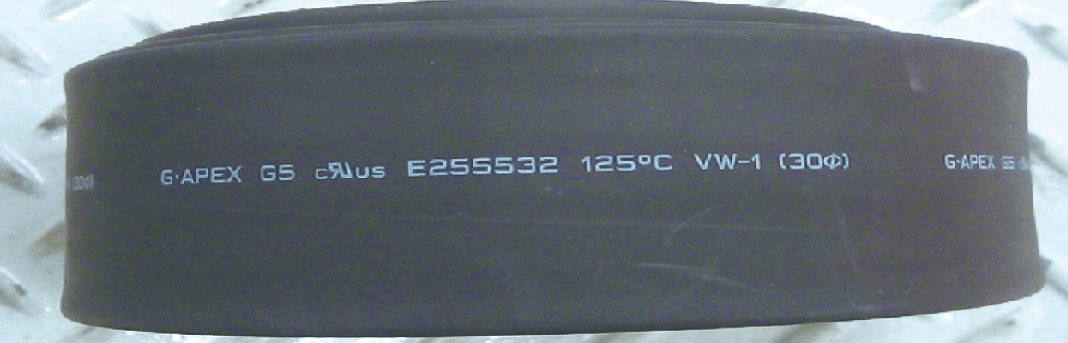

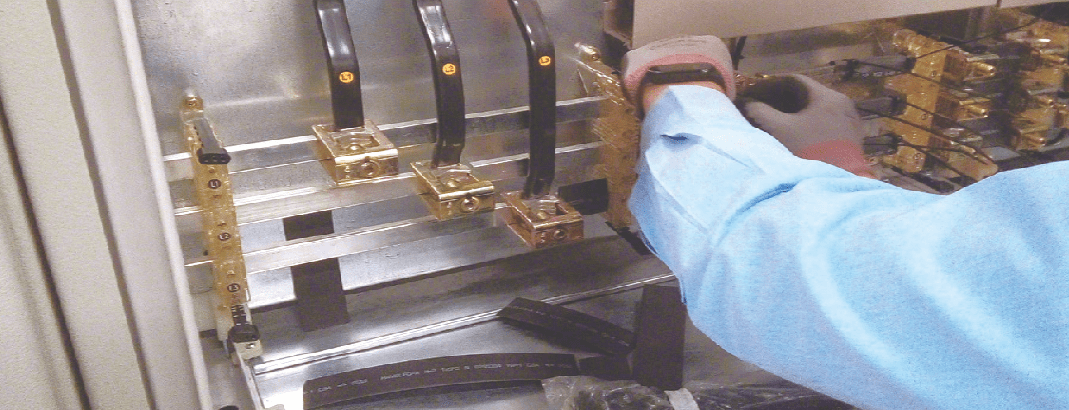

本工法可完全抑制錫鬚生成,包覆材料選用絕緣熱縮套材質耐熱125℃(圖22),在工程進行前務必確認該電盤已完全斷電,建議先用檢電器確認匯流排不帶電後,再利用接地夾連結匯流排與電盤外殼之二次防護以免上游開關誤送電造成人員傷亡,於確認上述安全防護皆完成後使可進行匯流排所需熱縮套尺寸量測與裁剪包覆。工項流程應先執行前述工法1將匯流排使用絕緣吸塵器來回做清潔,再執行工法2匯流排包覆絕緣熱縮套,因為在不帶電情況下,過程中可自行依據匯流排包覆之完整性與難易度評估是否拆除後進行包覆再安裝復歸,本廠實作案例在不拆除匯流排情形下可直接進行包覆(圖23)且完成後匯流排沒有任何裸露金屬間隙(圖24),可確保日後錫鬚再無任何生長機會,完全杜絕其造成電力短路事故的任何可能。

圖22、「絕緣熱縮套」外觀與規格標示

圖23、匯流排包覆「絕緣熱縮套」過程

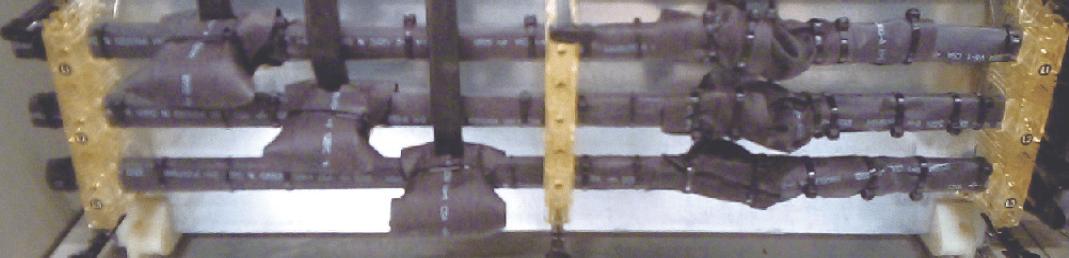

圖24、「絕緣熱縮套」包覆成果(匯流排沒有任何裸露金屬間隙)

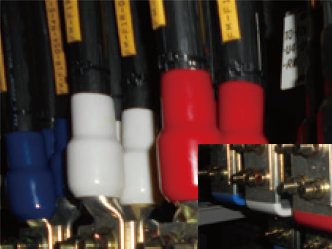

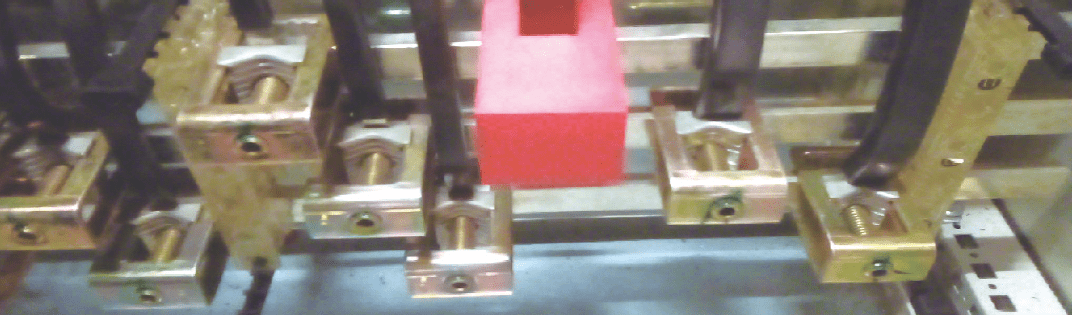

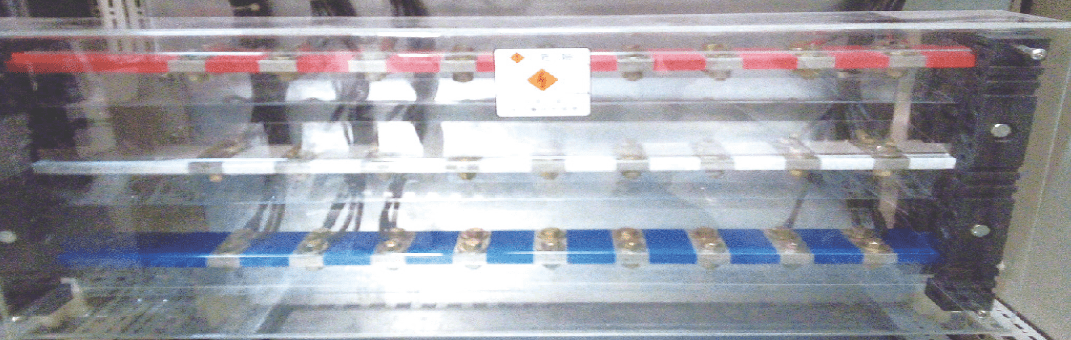

③ 工法3 :「PC塑料絕緣板」隔離電盤匯流排

由於工廠某些重要系統電盤若是斷電將直接影響生產,因此無法短時間內安排工法2匯流排絕緣包覆之錫鬚抑制措施;此時為了電盤匯流排必需在帶電情形下進行改善而衍生工法3,原理採用區域隔離法限縮錫鬚生長空間,在相與相匯流排之間安裝隔離板,防止錫鬚生成過長碰觸到其他相序銅排;此工法材料選用PC材質塑料耐熱120℃(圖25),另搭配3D列印技術量測匯流排所需安裝絕緣隔板尺寸(利用此技術可依據電盤規格形塑出適用絕緣隔板),通常在大量訂製前會進行Demo Kit安裝以確保隔離效果(圖26)。在活電安裝PC塑料隔板前,同樣必須執行前述工法1將匯流排使用絕緣吸塵器來回做清潔,而且電盤在未斷電情形下,施工過程中動作務必放慢,並遵守接近活電Level-1作業規定(圖27)。本廠實作案例在排煙系統電盤成功完成不斷電安裝隔離板(圖28⒜),但其餘少部分電盤則因配線阻擋造成螺絲鎖固處無法安裝隔離板而存在間隙,因此仍存有錫鬚跨相短路隱憂(圖28⒝),此類型電盤後續維護機制需持續追蹤目檢錫鬚狀態並定期清理,但實則整體錫鬚風險已大幅改善。

圖25、「PC塑料」外觀與規格

圖26、使用3D列印技術可型塑各種「PC塑料」Demo Kit

圖27、匯流排相間 活電安裝「PC塑料」絕緣隔離板過程

圖28⒜、「PC塑料」絕緣隔離板安裝_電盤類型1

圖28⒝、「PC塑料」絕緣隔離板安裝_電盤類型2

4. 結果與分析

依本文章節三所提辦法應用於tsmc竹科廠區,針對主要三種功能性電盤(變電站低壓SWGR配電盤、UPS旁路盤、MEP負載盤)進行匯流排錫鬚風險評估(統計如 表3),發現24.1%的電盤有鍍錫匯流排未包覆問題,若再加以篩選相間間距<3公分,其符合條件仍剩餘16.9%,此皆為錫鬚風險目標物;若以tsmc一般300mm廠區規模500套電盤數量概算,每個廠區暗藏錫鬚風險的電盤約85套,能否落實全面盤查暨列管改善,將是決定電力系統穩定運轉的關鍵。

| 電盤功能性 | SWGR | UPS | MEP | 總數 | 比例 | |

|---|---|---|---|---|---|---|

| 電盤數量 | 57 | 59 | 50 | 166 | 100.0% | |

|

錫鬚風險 數量確認 |

錫鬚生成條件1 : 鍍錫匯流排未包覆 | 0 | 10 | 30 | 40 | 24.1% |

| 錫鬚生成條件2 : 相間間距<3公分 | 17 | 20 | 28 | 65 | 9.2% | |

|

錫鬚風險數量 (同時符合條件1、2) |

0 |

6 |

22 |

28 |

16.9% |

|

|

錫鬚改善 可行工法 |

工法一 定期清理匯流排 |

0 | 0 | 0 | 0 | 0.0% |

|

工法二(停電施作) 絕緣熱縮套包覆 |

0 | 0 | 4 | 4 | 2.4% | |

|

工法三 絕緣PC塑料隔離 |

0 | 6 | 18 | 24 | 14.5% | |

就上述統計結果延伸進行錫鬚改善工法評估,其中可執行工法二「停電施作絕緣熱縮套包覆」僅佔總電盤比例2.4%(佔需改善中比例約14.3%),其餘皆為工法三「絕緣PC塑料隔離」,佔總電盤比例14.5%(佔需改善中比例約85.7%),且沒有任何只能施作工法一「定期清理匯流排」的電盤;由此分析可知,利用匯流排相間絕緣(工法二、三)徹底根治錫鬚風險有其高度可行性,完全可取代定期開盤檢查與清理錫鬚等治標方法(工法一)。

現況tsmc廠區已陸續跟進本文建議之「匯流排錫鬚防護管理」做為電力系統維護重點項目之一;近期案例如UPS操作盤,為了根治錫鬚問題針對NFB開關結線處(圖29⒜)與匯流排搭接處(圖29⒝)採用工法二、三進行絕緣改善,其成效也將持續觀察驗證。

圖29⒜、「PC塑料」絕緣隔離板安裝_電盤類型1

圖29⒝、「PC塑料」絕緣隔離板安裝_電盤類型2

5. 結論

- 元件電鍍重要目的是確保可銲性與焊點品質,既然銲錫以Sn為基材,電鍍材質短期內恐怕無法以其他材料取代,必須正視錫鬚帶來的問題。

- 「錫鬚」對於電力系統穩定運轉是一顆不定時的炸彈,是否會造成短路?何時會發生?皆無從得知;由於目前電盤端子間距0.5mm(half pitch)、甚至更小的0.4/0.3mm已逐漸普遍,因此長度超過0.3mm之錫鬚就有相當危險性,需特別注意。

- 本文提出的錫鬚防護作為-電力匯流排絕緣熱縮套包覆與PC塑料隔離,目前tsmc改善實績已獲得認證,確效可抑制錫鬚生成或隔絕錫鬚過長碰觸到其它相間匯流排造成電力系統短路事故,達成防患未然之效果;目前國內外多家盤廠製造商陸續將錫鬚風險列為電盤設計考量,包含匯流排材質選用、R/S/T/N/G相間距離、絕緣包覆等(圖30),另外tsmc各廠區也為改善錫鬚造成的電力系統危害,開始規劃如變電站配電盤停電歲修等預防性PM作為,以期未來在電盤供應端與使用端雙方共同努力下徹底根治錫鬚問題,達到工廠電力系統穩定運轉之最終目標。

圖30、tsmc新建廠配電盤匯流排間距與絕緣包覆設計

參考文獻

- 徐正雄,Designed Experiment to Determine the Reliability of Various Commercial Plating Baths and the Key Factors Affecting Whisker Formation. 私立中原大學,2006。

- P. Casey, S. Ganesan, and M. Pecht, "Challenges in Adopting Pb-free Interconnects : Green Electronics," IPC-JEDEC Conference Taiwan, pp. 21-32,(2002).

- B. Trumble, "IEEE Spectrum"(1998).

- S. Lal and T. Moyer, "Making the Lead-Free Transition: The Enigma of Tin Whiskers in Connector Applications," Sur/Fin and Interfinish World Congress, (2004).

- S. Lal, "Tin Whiskers, Their Appearance and Reduction in Electronic Connectors," IPC/JEDEC Conference, Taipei, Taiwan, (2002).

- 李照康 ; 顏怡文,電鍍霧錫系統中應力誘發錫鬚晶成長機制之探討,2010中國材料科學學會年會、國立台北科技大學,台北。

- W. J. Choi, and K. N. Tu Dept. of Materials Science and Engineering, UCLA, Los Angeles, CA90095- "Structure and Kinetics of Sn Whisker Growth on Pb-free Solder Finish".

- Chemical ; Materials Engineering Department San Jose State University- "Understanding and Minimizing Tin Whisker".

- Irina Boguslavsky, NEMI Consultant;Peter Bush, SUNY Buffalo;Elsa Kam-Lum, Allegro MicroSystems;Mark Kwoka, Intersil;Jack McCullen, Intel;Nick Vo, Motorola- "NEMI Sn Whisker Project".

- Chen Xu, Yun Zhang*, C. Fan and J. Abys- "Understanding Whisker Phenomenon:Driving Force for Whisker Formation".

留言(0)