摘要

模鑄式變壓器散熱強化與PM安全作業管理

Keywords / Insulation Deterioration,Cast Resin Transformer2,Heat Dissipation Design,Safety Operation Management

Insulating materials used in various types of transformers have their own heat-resistant grades. If exceeding, material deterioration and aging will be accelerated, and the life of the transformer will be shortened. In the case of maintenance and emergency response, the downstream substation needs to be unilaterally loaded. Withstand nearly double the load on the other side, and the winding temperature will rise to the limit of heat resistance of this level. At this time, how to more effectively heat the heat to the outside of the plate, the heat dissipation design of the plate is more critical. This article will take the mold-cast transformers used in medium voltage(22.8kV/4.16kV) and low voltage(22.8kV/480V) as the theme. Through case sharing, we will introduce how to improve the original heat dissipation design of the panel to greatly increase the heat dissipation efficiency. And designed with the consideration of PM safety operation, so that the follow-up maintenance and replacement of the fan can be safer and risk-free.

1. 前言

在台積的電力規劃中,電是以22.8kV的電壓等級傳輸到各變電站,因此六廠共規劃近100顆的中/低壓模鑄變壓器以滿足現場用電需求。與其他各系統的運轉維護相同,熱的傳導與累積一直都是很重要的因素,如電力變壓器的使用期限就與其包裹導體之絕緣層劣化程度密切相關,變壓器所使用的各類型絕緣材料,隨著溫度上升,各原子間的連接強度會逐漸降低,最終只要略受震動,絕緣層便會被擊穿,造成破壞。因此為了預防不正常的劣化速度,如何判定發熱源並降低其熱累積是必要的。變壓器系統通常是由風扇引導流體進入冷卻流道並流出來達到散熱的效果,因此如何規劃電盤門上風扇的位置與方向就是一門重要的課題。本文將針對模鑄式變壓器的電盤風扇進行分析,以變壓器/銅牌發熱為基礎,計算盤內熱量與風扇排熱量,利用分析結果進行實驗,來完成此模鑄式變壓器電盤散熱改善。

2. 文獻探討

2.1 盤體通風設計

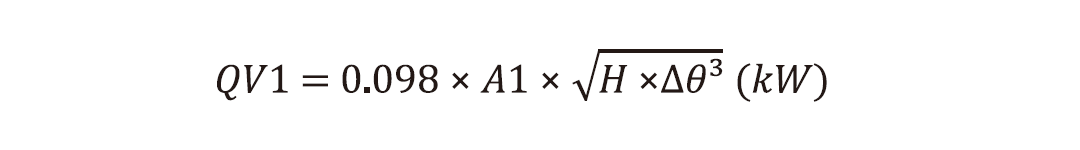

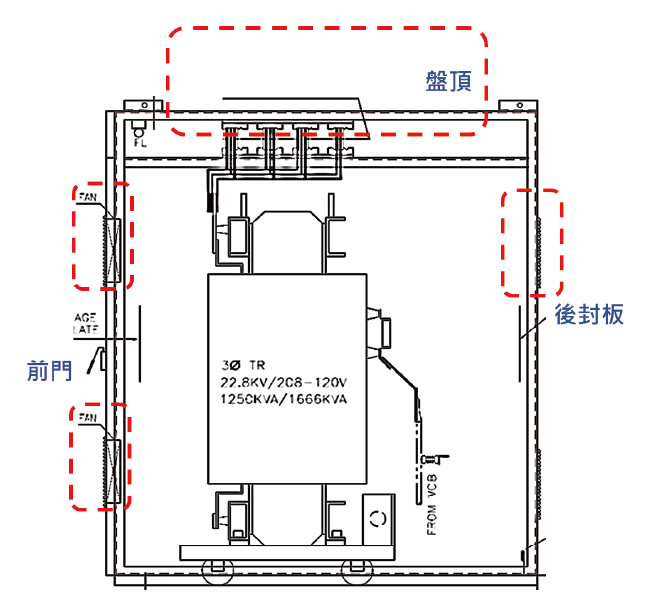

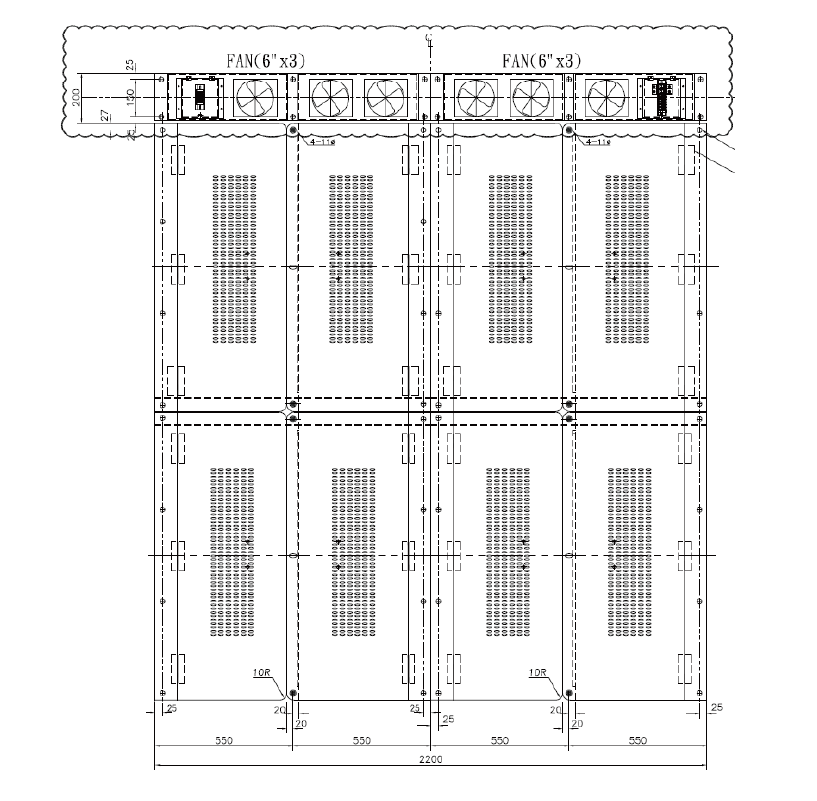

以六廠的11C變電站為例,盤體前盤及後盤如圖1所示,再依照廠商所提供的盤體通風設計[1]可得知以下重要數據推導。

圖1、11C變電站前後盤照

① 變壓器盤自然通風孔面積設計尺寸如下 :

得知每個通風孔面積為6φx20mm=112x10-6M2

- 前門 : 24排x38列x4處x112x10-6M2=408x10-3M2

- 後封板 : 9排x38列x8處x112x10-6M2=306x10-3M2

通風孔總面積(A1)=前門+後封板=0.714M2

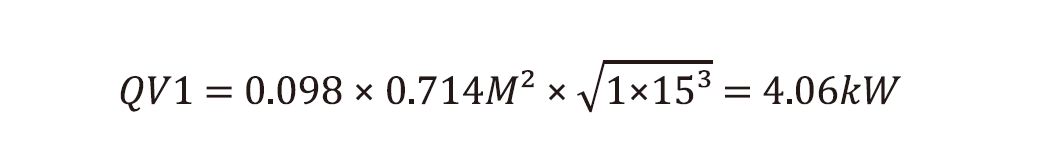

② 通風孔總面積之散熱量 :

其中,θ=箱內箱外之溫度差(℃)【假設為15℃】;H=變壓器中心線至排氣口中心線之高度(M)【設為1M】

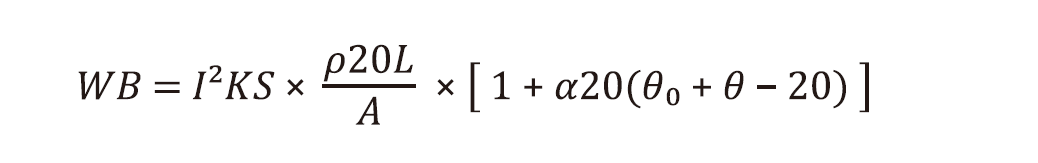

③ 本例每相銅排規格 :

分流效應使每片銅排載流量為1156A。

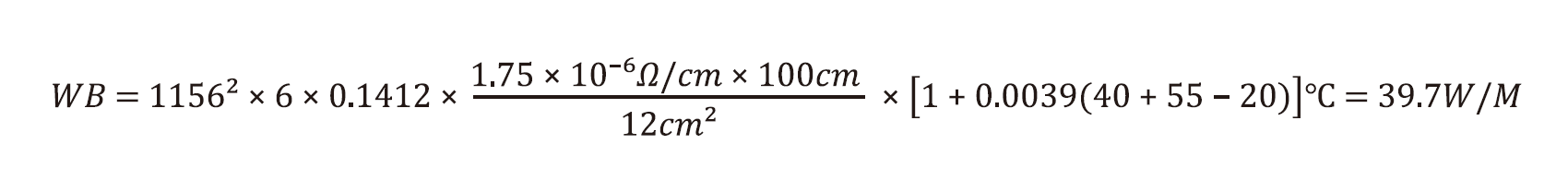

④ 每米銅排導體產生之熱量 :

其中,I=通電電流(A);A=導體截面積cm2;K=熱貫流率(kcal/M2h℃)屋內:6;S=導體散熱面積M2;ρ20=導體阻抗【20℃時】(Ω-cm)銅 : 1.75x10-6;L=導體長度(cm);α20=阻抗溫度係數【20℃時】(1/℃)銅 : 0.0039;θ0=導體週圍溫度(℃);θ=導體溫度上昇值(deg)。

⑤ 本例三相所使用銅排總長度為24M

依照D項所推導帶入本例,可得知銅排導體產生之總熱量

=39.7W/Mx24M=0.95KW

⑥ 盤體內總熱量 : 變壓器發熱量+銅牌導體發熱量=16+0.95kW

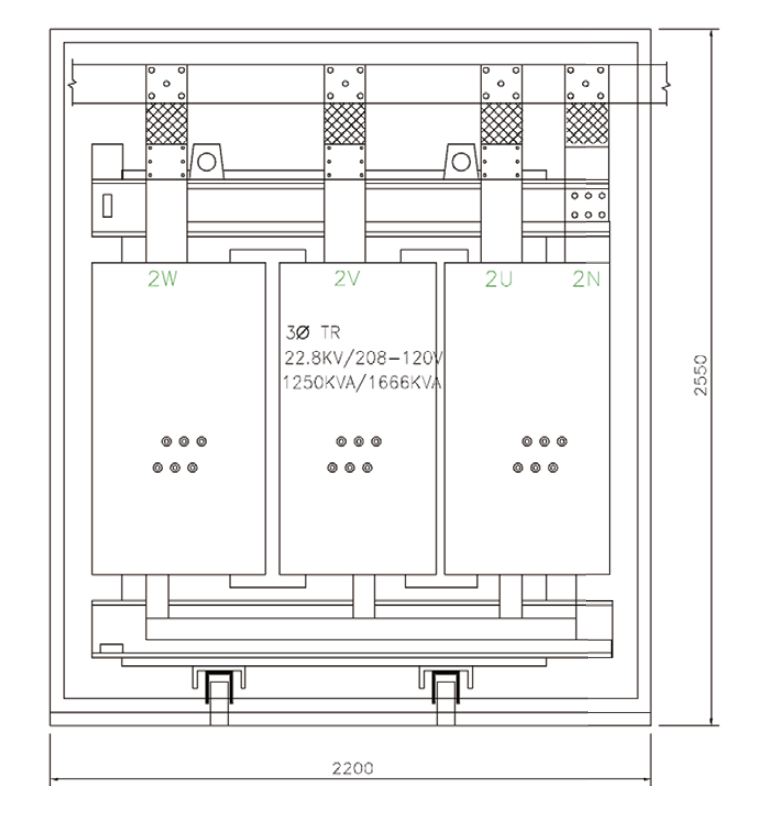

- 變壓器規格3ψ 1250KVA依盤商所提供變壓器規範值銅損+鐵損為16kW,並設計將銅鐵損全算成熱損失,故變壓器所產生之熱量為16kW。

- 銅排導體所產生之熱量如第⑤項所推導結果0.95kW。

綜合以上推導可得知兩個重要數據 :

- 盤內所產生的熱量16.95kW。

- 盤體可散熱的最大量4.06kW。

就可判斷需要多少的風量來達成盤體的散熱,並且再依據變壓器主要發熱源「鐵心」的位置去調整風扇位置增加整體的導熱能力,來達到最大的散熱效率。

2.2 風扇保養方式

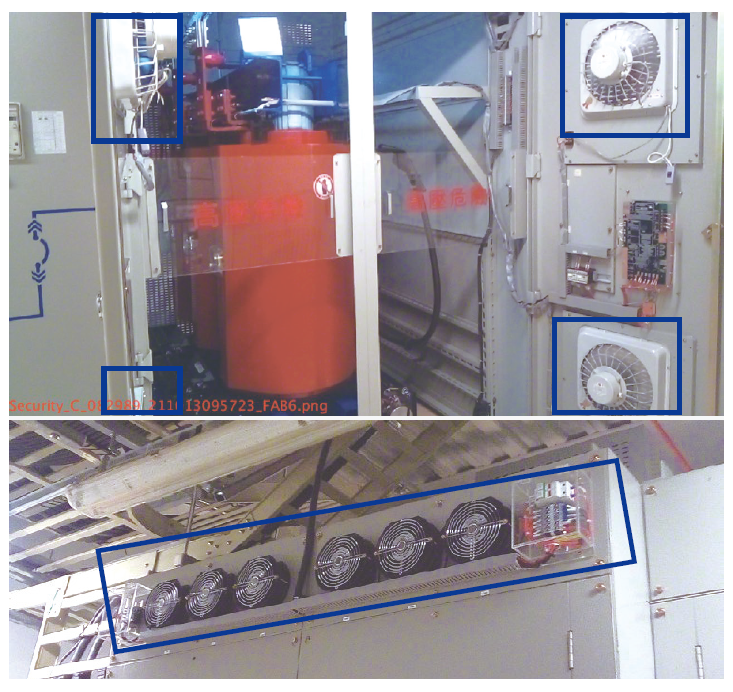

接下來關於傳統盤體散熱風扇的保養方式,依照設計以11C變電站為例,此站僅有前盤設有散熱風扇,而在各變電站會再依據現場需求,散熱風扇所放置的位置有前盤、後盤的盤內及上盤的盤外,如 圖2紅色虛線框所示。在開始進行保養、更換及IR檢測時,置於盤內的風扇就必須先開盤才有辦法進行下個步驟;置於盤外的上盤風扇又過於接近變壓器本體,施工及保養都有較高風險,更需注意執行上的安全防護。綜上所述,如此的安裝位置增加了施工及保養的風險,在前後盤的部分可透過人員管理、教育訓練、施工防護去克服,而上盤就必須於停電歲修、單邊轉供使變壓器停電下確保人員無安全疑慮才有辦法執行作業。考量人員安全、施工便利性及維持風扇可持續運轉的這些前提下,開始進行散熱風扇擺放位置的調整。

圖2、以11C變電站示意各種風扇位置配置圖

3. 研究方法

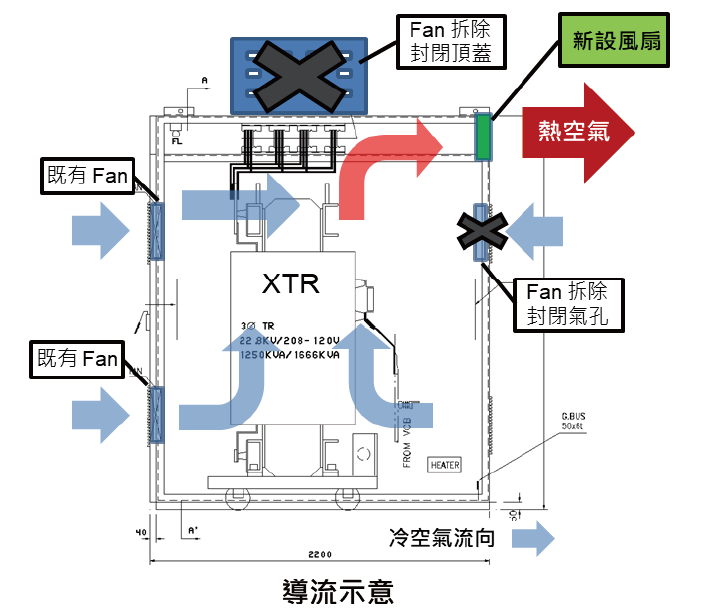

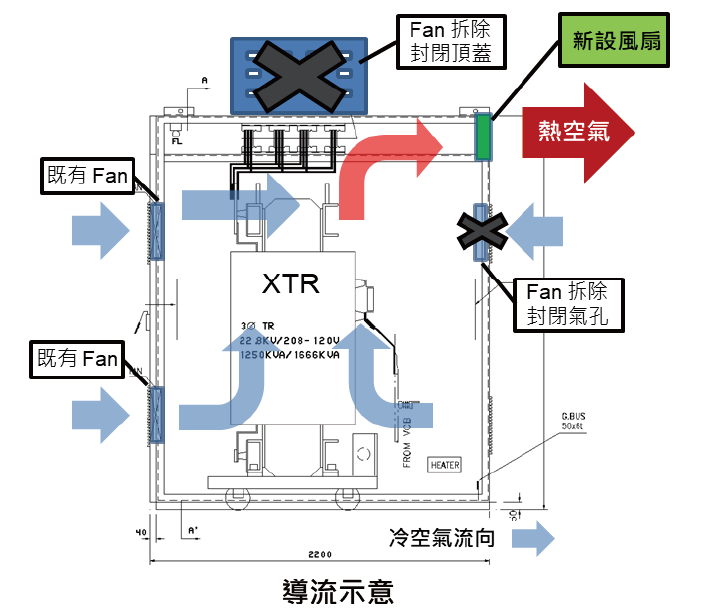

以不破壞盤商原先設計散熱量為前提做最大的調整。封閉或停用保養風險高的上盤風扇,再依據變壓器最大熱源「鐵心」的位置增加導熱風扇以維持散熱量及加強整體導熱能力。

3.1 排風罩位置調整

依照廠內各式盤體統一做法,本文以11C變電站為例 :

- 前盤風扇(進氣)不作調整。

- 上盤風扇拆除或是將其封閉。

- 後盤如無風扇(同11C變電站),則封閉氣孔以固定散熱(排氣)途徑。

- 後盤頂部增設風扇,加強整體盤內導熱循環,順勢將熱空氣帶出。

根據上述調整,繪製冷熱空氣流向示意,如 圖3所示,判斷經過調整後盤內空氣對流的可能走向。依據自然對流,熱空氣因爲密度較冷空氣小所以會上升,相反的冷空氣密度較熱空氣大所以下降,如此反覆循環,使得盤內熱空氣蓄積於盤內上方,隨後經由強制對流,盤外冷空氣經前盤風扇帶入盤內將熱空氣推至後盤,最後再從增設的導熱風扇將熱空氣順勢帶出,完成整個從自然對流到強制對流的散熱動作。

而在盤體的調整中,上盤風扇拆除及封閉的主要目的在於後續風扇保養的風險考量及避免異物掉落盤內;而後盤上方排氣孔選擇封閉的主要原因,是為了避免盤後的空氣經後盤上方氣孔流入盤內,而增加後盤頂部導熱風扇的散熱內容,卻降低強制對流對排出熱空氣的功效。

圖3、盤內空氣對流示意

3.2 增設導熱風扇

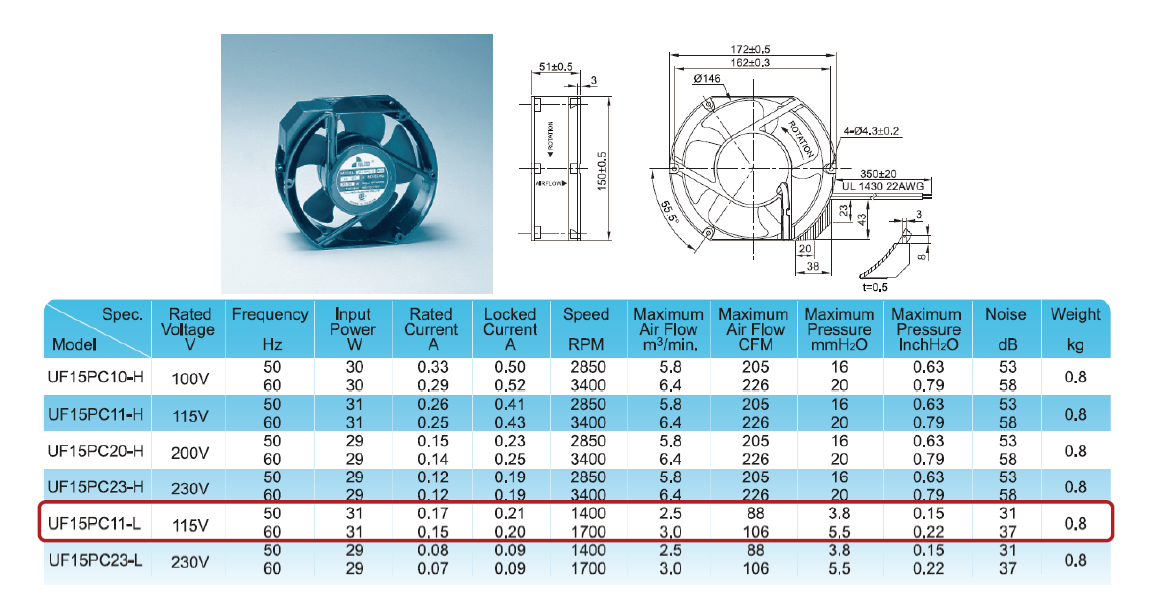

考量後盤頂部可運用的空間,所選用的風扇為福佑的UF15PC11-L風扇如 圖4所示,從型錄上來看額定電壓115V、60Hz在最大靜壓5.5毫米水柱下的風量為3.0m3/min。

其安裝位置如設計 圖5所示,一套變壓器盤體共安裝6台風扇,風扇位置依照變壓器位置擺設,對照如 圖6所示,而頂部左右兩側空間另設結線端子及fuse,以利後續保養、更換。

所有設施位置的考量,皆以人員保養安全前提下進行設計,所以風扇、結線端子、fuse皆安裝於後盤盤外,以減少人員開盤作業,另外fuse及結線端子再設計以壓克力板加蓋框住,更可避免人員或異物誤觸帶電處,而造成人員的感電或電氣損壞。

圖4、福佑軸流扇型錄[2]

圖5、風扇安裝設計圖

圖6、盤內變壓器正視圖

4. 結果分析

經過盤體調整及導熱風扇的增設後,最後透過通風量公式去計算整體的排風量是否大於所需的排熱量,而現場再使用IR檢測拍攝「鐵心」溫度改善前後差異,以確認實際功效。

4.1 散熱量計算

從現況分析可得知目前:

- 盤內所產生的熱量16.95kW

- 盤體可散熱的最大量4.06kW

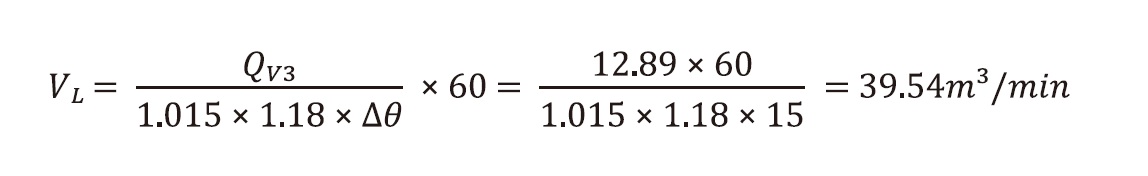

光是自然對流的情形下提供的最大散熱量為4.06kW,剩下12.89kW須由強制對流將其帶出,將其換算成排熱量則還需要39.54m3/min的風量,所算結果如 :

依據原有的散熱量為:盤前4台12"風扇輔助散熱

本次增加的散熱量為:後門楣增設6台6"風扇增加散熱

排熱量分別為:

12"風扇排熱量:32m3/min,32m3/min×4=128m3/min

6"風扇排熱量:3m3/min,3m3/min×6=18m3/min

(註:12"風扇為百事通、6"風扇為福佑UF15PC11-L)

總排熱量128+18=146m3/min>實際所需風扇排熱量39.54 m3/min

最後從結果可得知,加入風扇的強制對流,其排熱量是遠大於盤內所需的排熱量,所以經過上盤及後盤氣孔封閉,也不會因此影響整體排熱。而後續所增加的導熱風扇,其功用在於加速整體的強制對流,使盤頂熱空氣可持續帶出,帶動下方冷空氣吸熱向上填補,使強制對流可發揮最大功效。

4.2 改善前後比較

依據排風扇設計規劃,盤前安裝4隻12"風扇,盤後門楣安裝6隻6"風扇,裝設完成如 圖7所示。

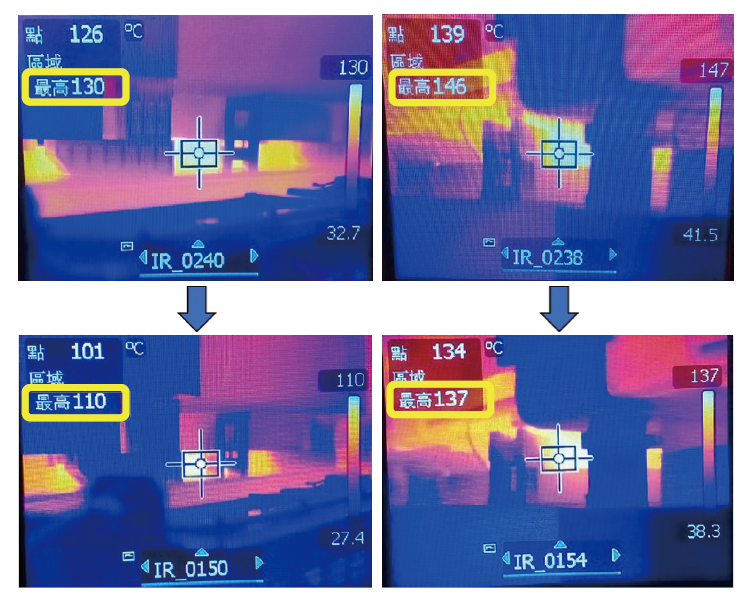

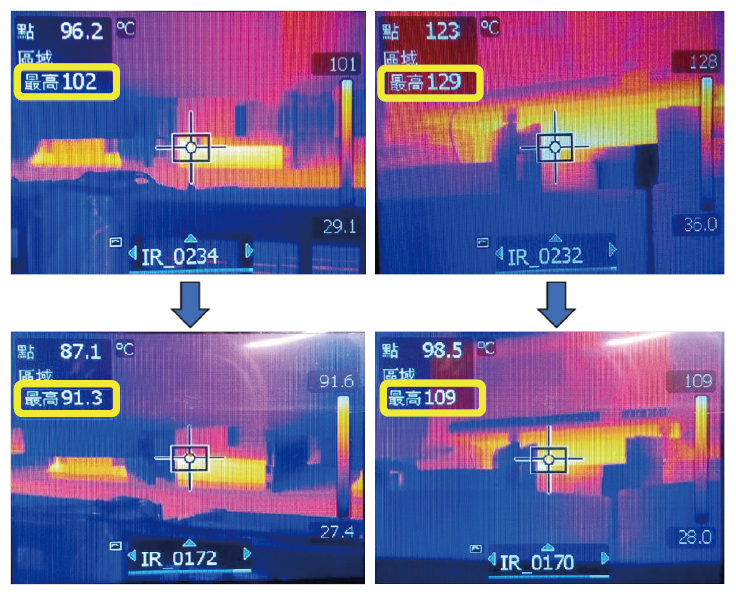

以IR量測變壓器中間最熱的S相鐵心為驗證條件,分別量測風扇安裝前的原狀態溫度與風扇安裝後散熱24HR的溫度,得到的結果如 圖8、圖9。

圖7、安裝後現場照

圖8、S相鐵心溫度前後差異

圖9、安裝前S相鐵心溫度

5. 結論

透過本次在變壓器盤體上的調整,封閉了上盤以及後盤上方氣孔,並增設了導熱風扇。在排熱量驗證上,其調整後的排熱量依舊遠大於盤體內所需的排熱量;在實際IR檢測的驗證上,也可看出溫度有明顯的下降,這代表著增加了導熱風扇確實加速盤內空氣的對流。而整項設計上不僅僅只強化盤內散熱,並且也考量了後續風扇的維護,將導熱風扇安裝至盤外可不必開盤作業即可完成保養、更換,並使用壓克力板將電源開關隔開,此舉大大降低了保養人員身處風險的機會,也可更安全的完成風扇的更換。對於運轉20年以上的廠房,如何延長設備壽命頓時成為首要考題,為延長變壓器的使用壽命,除了負載管理之外,變壓器本體的散熱更為重要。變壓器的壽命取決於絕緣的老化程度,而絕緣的老化又取決於運轉及環境的溫度,故藉本次在溫度上的改善,確實在變壓器的延壽上多了無形上的幫助。

參考文獻

- 亞力電機,配電盤變壓器外箱通風設計。

- 福佑電機,軸流扇UF15PC Series型錄。

留言(0)