摘要

配電變壓器為晶圓廠生產的必要供電設備,而模鑄式配電變壓器更是被廣泛的用於半導體業、光電業,電子業及運輸業等,但仍偶有變壓器故障之事故發生,因此變壓器的製造品質將影響半導體晶圓生產與工廠安全;基於過去所發生的事故案例,多數與變壓器之絕緣耐電壓能力相關,因此本文對模鑄式變壓器品質試驗選擇從「樹脂材料的絕緣特性」及「變壓器成品絕緣耐電壓試驗」的方向進行,對於樹脂材料之試驗有絕緣耐電壓試驗及樹脂玻璃轉化溫度試驗,而成品絕緣耐電壓試驗,則依IEC 60076-11試驗內容選定與絕緣耐電壓相關之衝擊電壓試驗、感應電壓試驗及局部放電試驗進行探討[1]。

前言

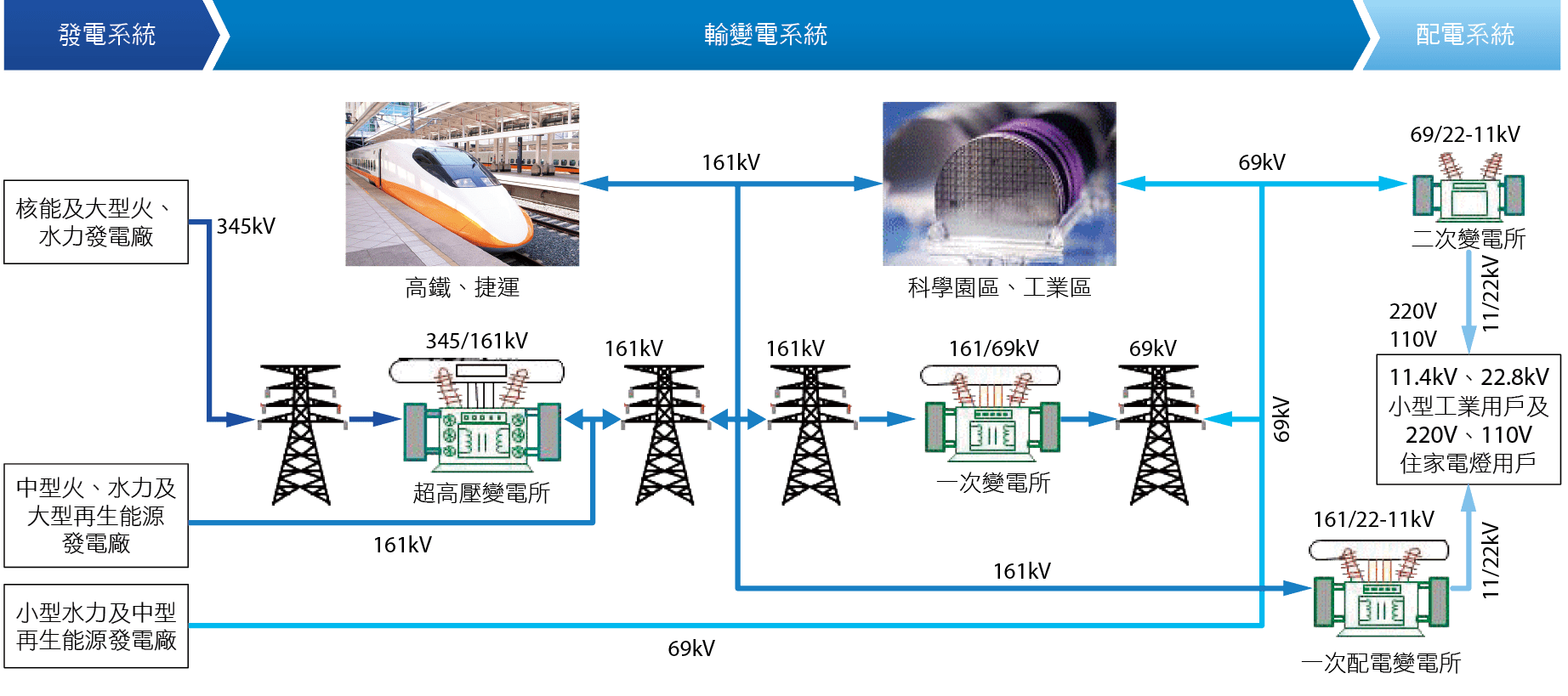

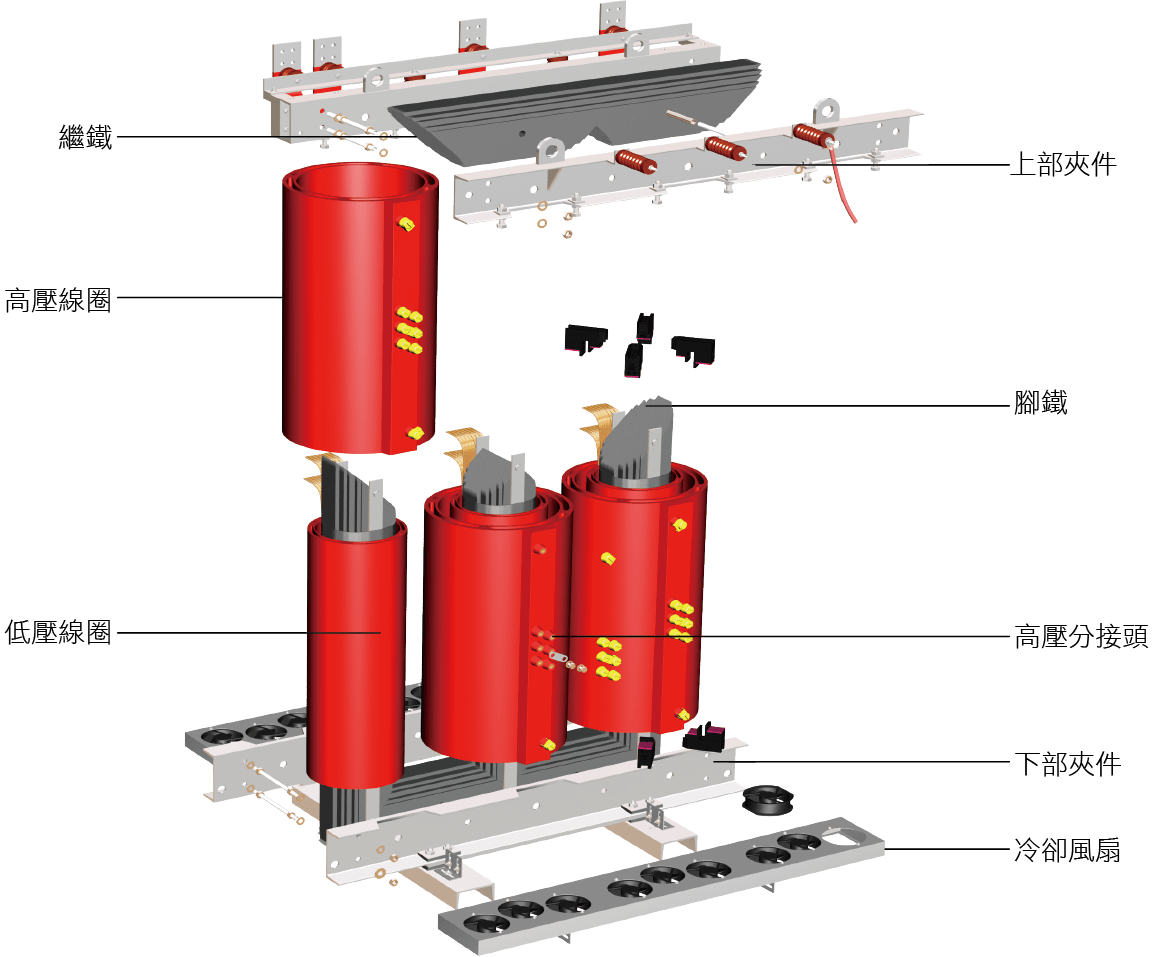

半導體工廠需要一個穩健的電力系統,廣義的電力系統是經由發電廠、輸電及變電系統、配電系統和用電設備等環節所組成,如 圖一所示[2],工廠所自主建立的電力系統則是屬於配電系統延伸的一環;半導體工廠的電力系統是由161KV特高壓開關、161KV/22.8KV變電設備、22.8KV/480V變電站及廠內用電設備組成。模鑄式變壓器由於具有良好之耐電壓、耐熱衝擊、抗短路衝擊、耐燃性、低噪音等電氣特性及免維護保養,故廣泛使用於廠內變電站作為變電設備,舉凡半導體製程設備、廠務系統及資通訊系統等用電,皆經由模鑄式變壓器轉換電壓後供電,但也因絕緣耐電壓之異常而導致偶有事故發生,在模鑄式變壓器的構成要件中,主要由矽鋼片、銅、鋁導體與樹脂所組成,如 圖二[3]所示。

圖一、台電電力系統圖

圖二、模鑄式變壓器分解圖

目前國內模鑄式變壓器製造用材料之檢驗依據與試驗項目採IEC及CNS標準,如 表一,其主要試驗項目有矽鋼片的損失(磁滯損失、渦流損失)、銅導體的導電率及樹脂的絕緣特性與玻璃轉化溫度,其中矽鋼片與銅導體之選用與匹配是決定變壓器效率高低的關鍵,樹脂的功用則在確保變壓器線圈絕緣性能與強化線圈結構強度,故材料的品質檢驗是個重要環節。

|

材料 |

種類 |

標準 |

主要檢驗項目 |

|---|---|---|---|

|

鐵心 |

導磁性矽鋼片 |

IEC 60404-12[4] |

損失特性(watt/kg) |

|

導體 |

銅導體/鋁導體 |

CNS 5745[5] |

銅導電率(%) |

|

絕緣 |

環氧樹脂 |

IEC 60243-1[6] |

絕緣耐電壓試驗(KV/mm) |

|

原製造商標準 |

玻璃轉化溫度(℃) |

關於模鑄式變壓器品質要求,除了變壓器材料品質檢驗要求外,成品的檢測試驗更是重要,新廠工程對於模鑄式變壓器之檢驗是採用IEC 60076-11 : 2004標準,如 表二,檢驗項目計有例行檢驗八項及型式試驗二項,其中試驗變壓器絕緣性能者主要有感應電壓試驗、局部放電試驗及衝擊電壓試驗等。後續將對絕緣樹脂材料的試驗及變壓器成品絕緣性能試驗進行探討。

|

EC60076-11 : 2004 |

|||||||||

|---|---|---|---|---|---|---|---|---|---|

|

繞組電阻 測定 |

匝比 測定 |

相位關係 試驗 |

無載電流及無載損 測定 |

阻抗電壓及負載損 測定 |

商頻耐電壓 試驗 |

感應電壓 試驗 |

局部放電 試驗 |

衝擊電壓 試驗 |

溫升 試驗 |

|

例行試驗 |

型式試驗 |

||||||||

模鑄式變壓器材料品質檢驗

變壓器主要由矽鋼片、銅、鋁導體與樹脂所組成,材料檢驗常見為外觀、尺寸、機械性及電氣特性的量測,本節主要對模鑄式變壓器之樹脂絕緣耐電壓試驗及樹脂玻璃轉化溫度進行探討,前者為試驗樹脂之絕緣耐電壓能力,後者為檢測樹脂相態的轉化溫度也藉以判斷製程是否變異。

樹脂絕緣耐電壓試驗

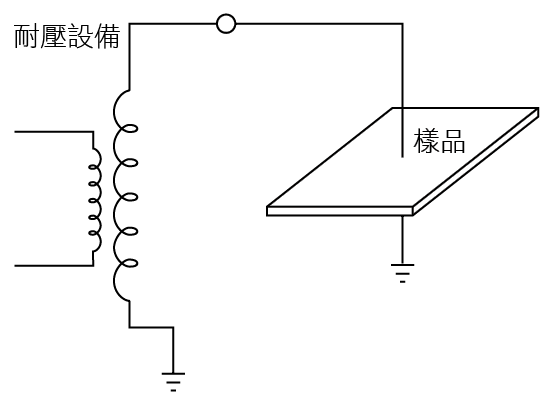

試驗的目的在於驗證樹脂的絕緣耐電壓能力,測試時須依據IEC 60243-1[6]標準進行測試,耐壓試驗從最低電壓開始進行,試驗時,每間隔20秒依電壓級距及其相對應之電壓增量調升施加電壓,直到發生短路破壞為止,此數值即為該樹脂試體之絕緣破壞電壓,樹脂絕緣耐電壓試驗之定義如 表三,而耐電壓試驗迴路圖如 圖三所示。在此列舉絕緣樹脂板與導體層間絕緣耐電壓試驗兩種方式做一探討說明。

|

電壓級距(kV) |

電壓增量(kV) |

|---|---|

|

U≤1.0 |

起始電壓10% |

|

1.0<U≤2.0 |

0.1 |

|

2.0<U≤5.0 |

0.2 |

|

5.0<U≤10.0 |

0.5 |

|

10<U≤20 |

1.0 |

|

20<U≤50 |

2.0 |

|

50<U≤100 |

5.0 |

|

100<U≤200 |

10 |

|

U>200 |

20 |

圖三、耐電壓試驗迴路

絕緣樹脂板之耐電壓試驗,首先須依要求標準製作試體,測試時將試體置入電極間並連接至測試設備。

絕緣樹脂板之耐電壓試驗驗重點要求:

- 試體厚度為1.0±0.1mm或2.0± 0.2mm,須與灌注變壓器之樹脂同步取樣、製作及熟成。

- 確認試體尺寸,每批次樹脂材料之合格試體至少三片。

- 試驗前須取得原廠樹脂材料耐電壓證明文件並查核。

- 測試前(無試體)及測試時須確認為兩電極間垂直最短距離。

- 記錄破壞電壓並量測該處實際厚度,以確認絕緣耐電壓值(KV/mm)。

- 若有異常則該批次生產之變壓器予以標記驗退。

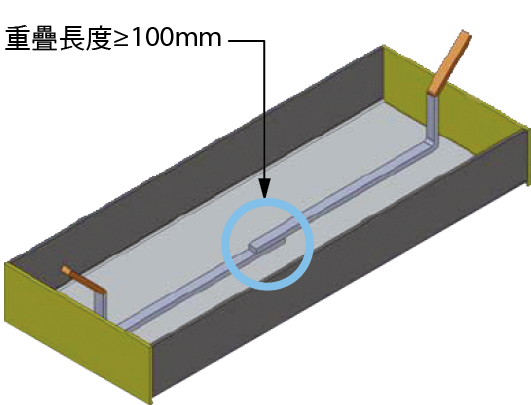

其次探討導體層間絕緣耐電壓試驗,加壓試驗操作程序同上所述,其目的是基於進一步試驗樹脂和銅導體間之絕緣特性,此試驗方法並非法規要求,而是與廠商共同研究出來的試驗工法,它模擬變壓器線圈繞製的方式進行導體層間絕緣性能之試驗,試體製作方式如 圖四。由於它具有先期的導體層間絕緣耐電壓能力試驗,因此將其列入模鑄式變壓器採購規範。

圖四、試體製作示意圖

導體層間絕緣耐電壓重點要求:

- 樣品數:每一規格導體製作2個樣本,於變壓器繞製後擷取所需導體進行樣品製作,與變壓器之高壓線圈一同進行樹脂灌注、硬化熟成等作業程序。

- 導體與導體疊合長度:≥100mm。

- 導體與導體層間絕緣厚度依每一規格變壓器高壓線圈設計標準製作。

- 試體尺寸:400L×150W×50Dmm。

- 針對絕緣耐電壓試驗結果過高或過低者裁切試體以查證原因作出判斷。

最後,綜合絕緣樹脂板與導體層間絕緣耐電壓試驗之結果作分析判斷,若不符允收標準則應予已驗退。

樹脂玻璃轉化溫度試驗

所謂玻璃轉化溫度,簡言之是指高分子化合物由玻璃態轉變成橡膠態的溫度,量測方式普遍採用熱示差掃描卡量計(Differential Scanning Calorimeter, DSC)設備量測。

樹脂玻璃轉化溫度(Glass transition temperature, Tg)試驗的目的是在查驗變壓器絕緣樹脂於製程中是否發生品質變異,其結果可作為樹脂品質及其影響的判定參考,即當所量測之玻璃轉化溫度異於標準時,則表示製程條件可能發生變異(如硬化熟成時間不足或溫度異常)或配方比例錯誤。

樹脂玻璃轉化溫度,隨著樹脂與補強材料的不同,玻璃轉化溫度亦有所差異,其測試溫度與測試時間亦隨之不同,這與變壓器製程技術有關。

玻璃轉化溫度試驗之作業要求:

- 試驗前須取得樹脂玻璃轉化溫度之測試允收標準文件。

- 試品採樣應避免汙染。

- 測試環境條件:

- 25±1℃, 70±5%RH

- 量測結果之判讀:須明確定出「初始樹脂熱反應」及「樹脂熱反應完成」之位置。

以下案例為樹脂玻璃轉化溫度(Tg) 實際試驗曲線,如 圖五,此範例中之測試溫度為40℃~140℃,樹脂玻璃轉化溫度允收標準為95℃~105℃,圖中最重要是找出測試曲線中「初始樹脂熱反應」及「樹脂熱反應完成」之位置點,方能經由儀器正確算出樹脂玻璃轉化溫度,該溫度即是樹脂轉化相態的溫度。當此溫度未達允收標準則應予已驗退。

圖五、樹脂玻璃轉化溫度(Tg) 試驗曲線(範例)

模鑄式變壓器成品品質試驗

常見的模鑄式變壓器異常多發生在絕緣耐電壓能力不足或線圈內部局部放電而導致絕緣劣化事故發生。目前國內模鑄式變壓器成品試驗依據標準主要為IEC 60076-11及CNS 13390,台積電新廠工程採用的標準是IEC 60076-11:2004,在變壓器成品試驗的十個項目中,與試驗絕緣耐電壓能力相關者主要有衝擊電壓試驗、感應電壓試驗及局部放電試驗,除了實際試驗外仍需考量諸多注意事項,舉凡環境之干擾影響、圖譜之判讀及試驗執行程序等。以下針對模鑄式變壓器成品主要絕緣性能試驗項目進行探討。

衝擊電壓試驗

衝擊電壓試驗的目的在於試驗模鑄式變壓器一次側線圈、二次側線圈與矽鋼片(鐵心)夾件等相互間的絕緣強度,試驗方式採模擬雷擊突波施加於變壓器,此試驗雖屬於破壞性試驗,但仍可雙方協議抽驗比率執行之,新廠工程從F15P5專案開始,將衝擊電壓試驗加入採購規範要求執行。 表四彙整衝擊電壓試驗相關標準供參考。

|

試驗條件 |

IEC 60076-11[1] (2004年) |

CNS 13390[7] (2001年) |

IEEE C57.12.01[8] (2005年) |

JIS C 4306[9] (2013年) |

|---|---|---|---|---|

|

半壓(50~75%)全波 |

1次 |

1次 |

-- |

1 |

|

半壓(50~70%)全波 |

-- |

-- |

1 |

-- |

|

全壓(100%)全波 |

3次 |

3次 |

2 |

1 |

|

截波試驗 |

-- |

-- |

2 |

1 |

|

衝擊時間: T1=1.2μs±30%、T2=50μs±20%、截波依不同電壓等級,施加電壓有所規定。 |

||||

以22.8kv變壓器而言(屬25KV級),依IEC 60076-11規定其測試標準有:

- 衝擊試驗電壓為5倍額定電壓(125KV)

- 衝擊電壓測試標準:含降壓全波試驗及全壓全波試驗。

- 衝擊時間標準:波頭時間(T1):1.2μs±30%、波尾時間(T2):50μs±20%。

- 試驗步驟:第一次校正衝擊試驗(50%~75%測試電壓),接著三次全壓(100%)試驗。

而衝擊電壓試驗重點要求:

- 須於無被測物之情形下進行試驗前設備校正。

- 衝擊電壓試驗列為必檢項目,取樣10%,依IEC標準進行,不合格者驗退並加倍取樣測試。

- 因屬破壞性試驗故衝擊電壓試驗每線圈不得超過四次,超過四次者判為異常退貨。

- 依據作業標準正確施行及計算衝擊電壓與衝擊時間。

- 正確的試驗迴路接線,如 圖六。

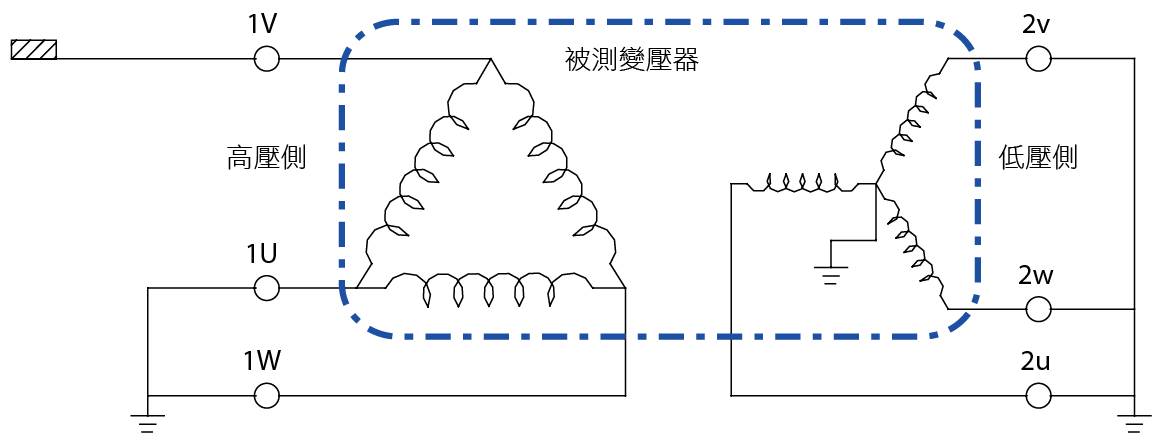

圖六、衝擊試驗迴路圖

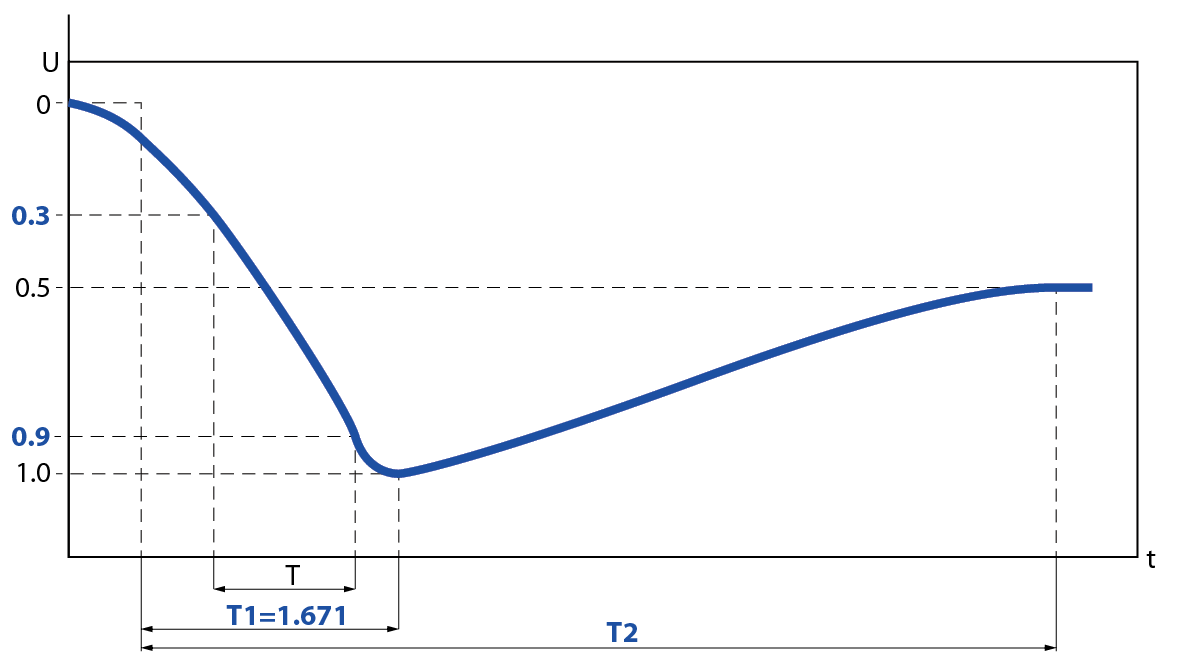

- 不同於衝擊電壓試驗之基本波形者,如 圖七,概可判斷為異常。

圖七、衝擊電壓試驗基本波形

- 同被測物三相之測試數據亦須相互比對確認。

- 試驗順序:衝擊電壓試驗→感應電壓試驗→局部放電試驗,方能有效檢知問題。

從 圖七衝擊電壓試驗基本波形中得知,可藉由波形上之定義來計算及驗證衝擊時間與電壓是否符合法規要求,茲說明「衝擊電壓與衝擊時間」之計算方式,其中計算T1時間須將波形斜率常數(K)=1/(0.9-0.3)=1.67納入。

- 衝擊電壓以算式(a)求得:

Vp=U(1.0)×分壓器倍率÷50%

即Vp=全壓全波或半壓全波50%時之電壓(U)×分壓器倍率(140)÷0.5 - 波頭衝擊時間以算式(b)求得:

T1=T×1.67

T=取U(1.0)×0.9之電壓、時間刻度與U(1.0)×0.3之電壓、時間刻度,此兩點間之示波器時間讀值(μs)即為T。 - 波尾衝擊時間(T2):取U(1.0)× 0.5之電壓,此時對應之時間(μs)。

感應電壓試驗

感應電壓試驗為一種絕緣性能試驗方法,須於衝擊電壓試驗後進行以利檢出潛在問題,台積電新廠工程是採用IEC 60076-11:2004標準。試驗之目的,除了在確認模鑄式變壓器一次側線圈與二次側線圈與矽鋼片(鐵心)夾件等構件相互間之絕緣是否良好,亦可確認一次測、二次側線圈本身每層每匝之絕緣是否良好,試驗的方式是用比正常運轉更嚴謹之條件來檢測設備之絕緣能力。即是對電氣設備的線圈直接施加二倍額定電壓,且變壓器做感應電壓試驗是採用更高的頻率,如果仍用額定頻率(60Hz)進行試驗,則升高低壓側電壓時,變壓器鐵心磁通將嚴重飽和而導致激磁電流過大而發生異常,因此測試時之頻率與試驗時間須依據標準執行之,其頻率與試驗時間關係如 表五所示,試驗時應確認施加之頻率、電壓與結線無誤,以確保有效測試絕緣性能。感應電壓試驗之檢驗比例為百分之百,若有異常則予以驗退,試驗迴路圖如 圖八。

|

試驗頻率(Hz) |

120 以下 |

180 |

240 |

360 |

400 |

|---|---|---|---|---|---|

|

試驗時間(秒) |

60 |

40 |

30 |

20 |

18 |

|

備註 |

1. 試驗時間=120 * 額定頻率/試驗頻率 2. 試驗期間不得有短路或擊穿現象 |

||||

圖八、感應電壓試驗迴路圖

局部放電試驗

局部放電試驗的目的,在於確認模鑄式變壓器高壓線圈完成絕緣樹脂灌注後是否有空洞或氣泡的存在,使得變壓器在加壓時有局部放電的現象,進而破壞線圈的絕緣影響變壓器之壽命。在應用上除製造廠家以標準測試法(Off-Line)進行量測外,近年來也發展出電場耦合測試法(On-Line)檢測技術,其主要異常類別分為內部放電、外部放電及電暈放電,診斷方式最常見的是以示波器觀察放電角度判別放電類別。本文主要探討採標準測試法(Off-Line)如何正確量測變壓器內部局部放電。在模鑄式變壓器製程上,主要以樹脂進行低真空灌注,因此樹脂仍可能存有微小之氣泡,在此結構下易有局部放電現象;若發生位置在較強的電場作用下首先會發生放電,而不是即時形成整個絕緣的擊穿破壞,這種放電現象稱為局部放電。局部放電試驗之檢驗比例為百分之百,若有不合格則予以驗退。

國際相關標準對局部放電試驗標準互有差異,台積電新廠工程目前採用IEC 60076-11:2004標準,茲彙整如 表六供參考。

|

施加電壓 |

IEC 60076-11 |

CNS 13390 |

IEEE C57.12.01 |

JIS C4306 |

|---|---|---|---|---|

|

E*1.3 |

O |

-- |

-- |

CSV |

|

E*1.2 |

-- |

-- |

-- |

CEV |

|

E*1.1 |

-- |

O | O |

-- |

|

合格標準(pC) |

≤10 (pC) |

≤50 (pC) |

a.≤5.0kV:50 (pC) b.≥8.7kV:100 (pC) |

≤10 (pC) |

|

E:額定電壓 O:量測局部放電 CSV:局部放電開始電壓 CEV:局部放電熄滅電壓 |

||||

局部放電試驗須特別注意重點:

- 局部放電試驗應於所有的絕緣試驗結束後進行。

- 以合格的訊號產生器來校正檢測設備,校正訊號需介於允收標準的50%~200%校正範圍,且只要量測儀器參數調整就必須重新校正。

- 環境干擾背景值不得大於合格標準的50%,量測背景值時,須同時查看R、S、T三相。

- 被測變壓器的預加電壓為1.8倍額定電壓,加壓30秒後調降至1.3倍額定電壓,並於180秒內讀取三相局部放電最大值。試驗時務必確認測試電壓達到標準。

- 局部放電試驗對額定電壓1.1kV以上之樹脂型乾式變壓器須全面施行。

- 局部放電試驗迴路圖,如 圖九所示。

圖九、局部放電試驗迴路圖

模鑄式變壓器案例分析探討

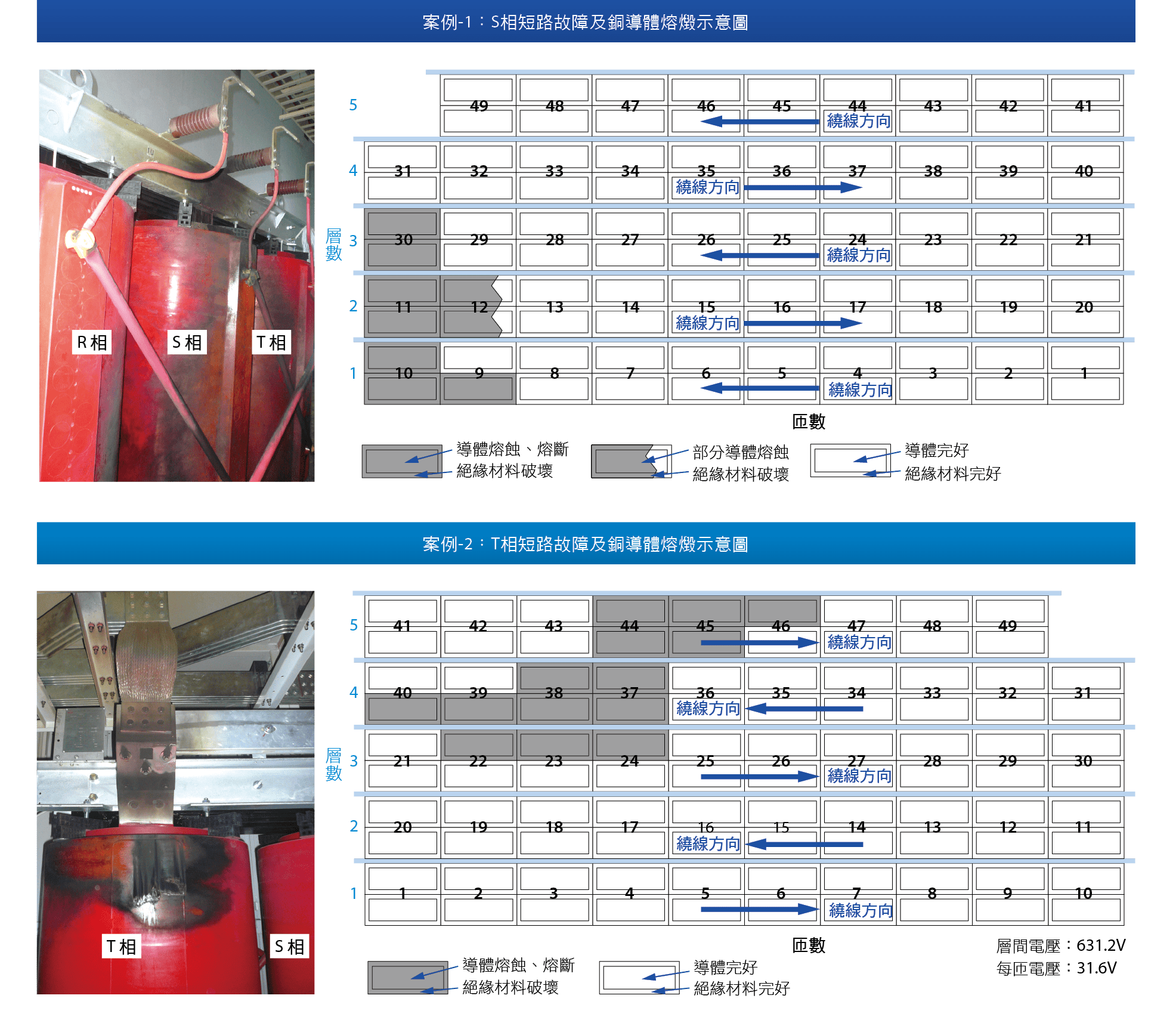

從最近模鑄式變壓器發生短路事故的案例中可知 圖十,除了於直接施加電壓時發生短路故障外,亦有二次施作變壓器品質試驗後,於受電持壓一段時間發生短路故障,這些故障均產生嚴重的影響,例如生產中斷或工程延誤等。案例中的主要故障原因為層間絕緣不足所導致,因此,變壓器成品品質試驗的有效性與方式也是須持續改進,以利於在成品測試階段提早檢出不良品。

圖十、模鑄式變壓器發生短路事故的案例

表七是針對故障案例所作的異常原因分析,根據分析的結果,造成異常的可能原因有:層間絕緣不足、絕緣紙鋪設不良。

|

類別 |

原因 |

判定 |

說明 |

|---|---|---|---|

|

材料因素 |

線圈導體毛刺 |

O |

異常情況均發生在層與層之間,非發生在匝與匝間,故排除可能性 |

|

絕緣紙不良 |

O |

異常情況均發生在層與層之間,非發生在匝與匝間,故排除可能性 |

|

|

樹脂絕緣不良 |

O |

品質試驗結果符合要求(20KV/mm) |

|

|

設計因素 |

匝間絕緣不足 |

O |

異常情況非發生在匝與匝間 |

|

層間絕緣不足 |

X |

異常情況均發生在層與層之間 |

|

|

製程因素 |

焊接作業不良 |

O |

異常點並無焊接施工 |

|

絕緣紙鋪設不良 |

X |

層間絕緣紙鋪設不良,造成層間絕緣距離不足 |

|

|

線圈樹脂模鑄不良 |

O |

於線圈解剖過程中檢視,未發現氣隙或空洞 |

|

|

外部因素 |

開關突波 |

O |

異常發生是在加壓瞬間,非在開關操作後 |

|

系統電壓過高 |

O |

輸入電壓在正常範圍內 |

|

|

雷擊突波 |

O |

天氣正常,無雷擊發生 |

|

|

O:正常 X:異常 |

|||

結論

依據實務經驗,變壓器從設計、製造至品質測試,在各階段皆須有相關品質管控措施,特別是材料特性檢驗與成品品質試驗,試驗執行前首重測試設備的可靠度,故須查核校正與維護保養機制與紀錄,其次是熟習試驗的標準與執行的方法,並能知曉圖形的計算與判讀,最後是測試前的校正。本文特別從材料檢測及變壓器成品絕緣試驗兩個面向著眼,並設定重點項目探討,在材料檢測方面,與廠商共同研究出模擬「銅導體層間絕緣測試」工法,藉以提前試驗模鑄式變壓器的絕緣性能,再者從變壓器成品絕緣試驗之衝擊電壓試驗、感應電壓試驗及局部放電試驗進行探討,將實際經驗整合並化為文字呈現出來,期望對日後模鑄式變壓器品質試驗與可靠性提升有積極的助益。

參考文獻

- IEC60076-11:2004 Power transformers-part-11:Dry type transformers

- 台灣電力公司官網

http://www.taipower.com.tw - 盛英股份有限公司官網

http://www.uic.com.tw - IEC 60404-12:1992 Magnetic material

- CNS 5745 C3080:1987

銅電線及鋁電線檢驗法 - IEC 60243-1:1998 Electrical strength of insulating material-Test method-part-1

- CNS 13390 C4468:2001

樹脂型乾式變壓器 - IEEE C57.12.01:2005 Standard general requirements for dry-type distribution and power transformers.

- JIS C4306:2013

配電用6KV模注式變壓器

留言(0)