摘要

損害限制結構設計與實務

Keywords / High-Tech Facility6,Explosion Hazards,Risk Control,Damage Limiting Construction

半導體廠對風險集中的儲存區與配送區,需透過規劃設計,在可能的爆炸災害發生時,適切的圍堵並引導危害物質與能量,宣洩到相對安全的戶外,以降低危害的風險,減少損失,這種同時具有抗爆與洩爆功能的結構,即稱之為損害限制結構,本文目的在整理歸納FM 1-44的規範中,對損害限制結構的設計要求,並依據施作實務經驗,說明品管控制的注意要點,以供未來的設計與施工實務參考。

前言

半導體廠房使用大量且多樣之易燃易爆物質,這些物質,從風險管控的觀點,其最佳的儲存與配送場所,是在一獨立且與主廠房有相當距離之開放或半開放環境中。但實務上,考量各物質的特性與配送的經濟性,這些易燃易爆物質的儲存與配送設施鮮少在開放或半開放之室內,通常為了操作環境的控制、門禁與安全的考量、與運轉的經濟性,緊臨主廠房且密閉的室內儲存與配送空間反而成了最常見的選擇。

當易燃易爆物質儲存於室內空間時,為控制其火災與爆炸的損害擴散,應以限制損害的角度,對結構之相關材質與防火時效,規劃設計結構抗爆與洩爆條件,讓爆炸意外發生時,爆炸壓力能宣洩至相對安全的室外,使建築物損害控制在有限範圍,以減少損失,並利於災後的快速復原,這樣的結構,即稱之為損害限制結構(Damage Limiting Construction)。

損害限制結構,除了必須要有妥適的結構抗爆與洩爆設計,也要同時能將設計落實在施工安裝上,才能有效發揮結構在抗爆與洩爆的功能。實務上,在抗爆功能上,一般僅依據業主所提參數來做損害限制結構的設計,並未對相關規範的其他細節進行深入了解,所以過往的許多設計,多有洩爆面積不足之處;另外,在防爆門與洩爆構件施作上,由於各廠牌的構件與安裝工法各有差異,施作廠商也未必會有清楚的專業知識,故在使用材料的規格比對,與施工工法的落實,並未特別關注,導致最後施作完成之結構,其應有的抗爆與洩爆功能,已大打折扣。

透過損害限制結構規範的釐清,與工法的說明,期使未來在設計的階段與施工的品管,均能達到規範的要求。

範圍

在損害限制結構的設計規範上,由於保險巿場的標準要求,國內高科技廠普遍依據FM 1-44來進行損害限制結構的設計,本文即引述FM 1-44的相關規範,並對設計核算、施工工法等,依照常見設計與常用的工法進行說明;由於其規劃設計的著眼點,僅在災害發生時,以圍堵和引導的方法,將危害物質與能量,進行宣洩,所以危害物質的存量,就不在損害限制結構規劃設計的考量範圍。

損害限制結構設計

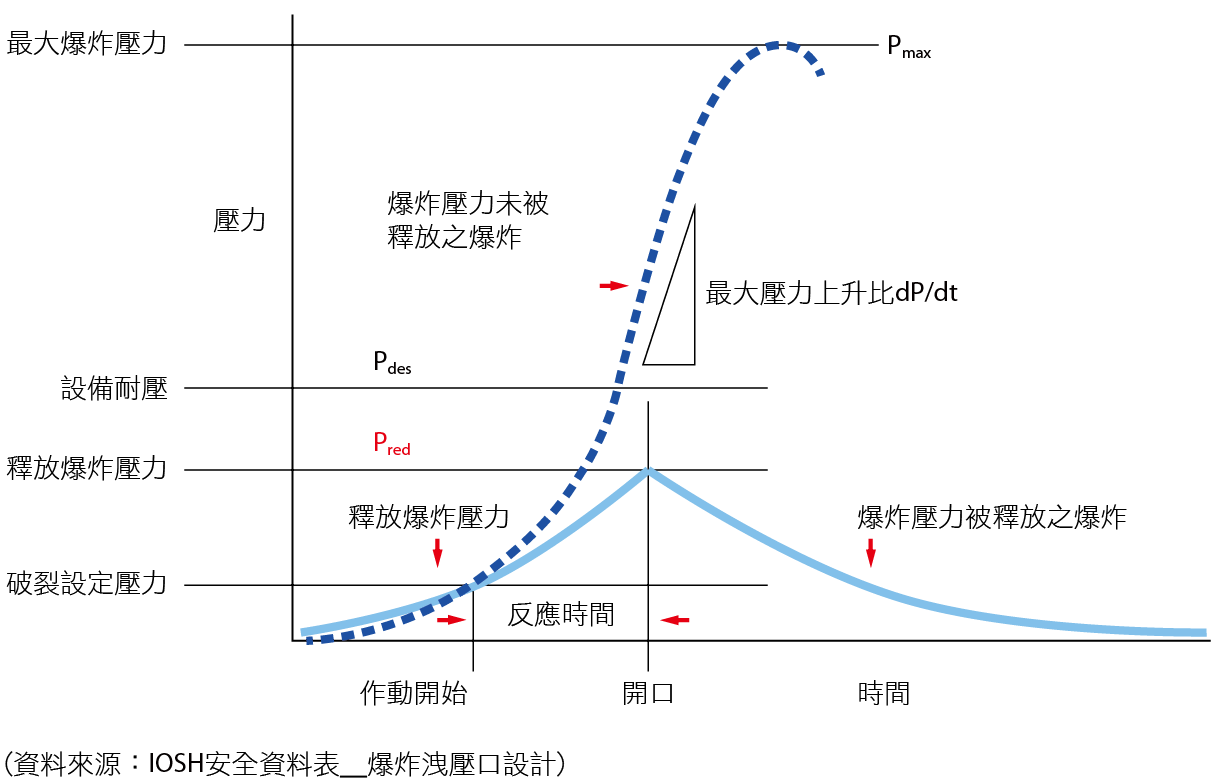

損害限制結構的設計需從抗爆與洩壓兩個方向著手:一方面在建築物內依防爆區劃設置之抗爆建築構件,以抵抗爆炸壓力,確保爆炸過程不會波及抗爆構件的背面;另一方面設置洩壓構件,引導爆炸壓力的洩放,瞬間解除爆炸臨界壓力,以減少爆炸過程對其他建築物及設備的破壞,並保持建築結構的完整性,最大限度降低人員傷亡,如 圖一。

圖一、爆炸釋放口之效果

當無洩壓構件設計時,爆炸壓力將隨時間快速累積(虛線曲線),可能形成超壓,達到Pmax而同時對設備(耐壓值Pdes)與結構安全形成威脅;但在妥適的洩壓構件設計下,爆炸壓力則會在達到設計之洩爆壓力(Pred)時,瞬間開啟洩壓構件,導引釋放壓力(實線曲線),以達到安全保護的作用。

抗爆與洩爆設計參數選定

損害限制結構之設計,依據FM 1-44之標準進行設計時,設計參數選定步驟如下:

步驟一

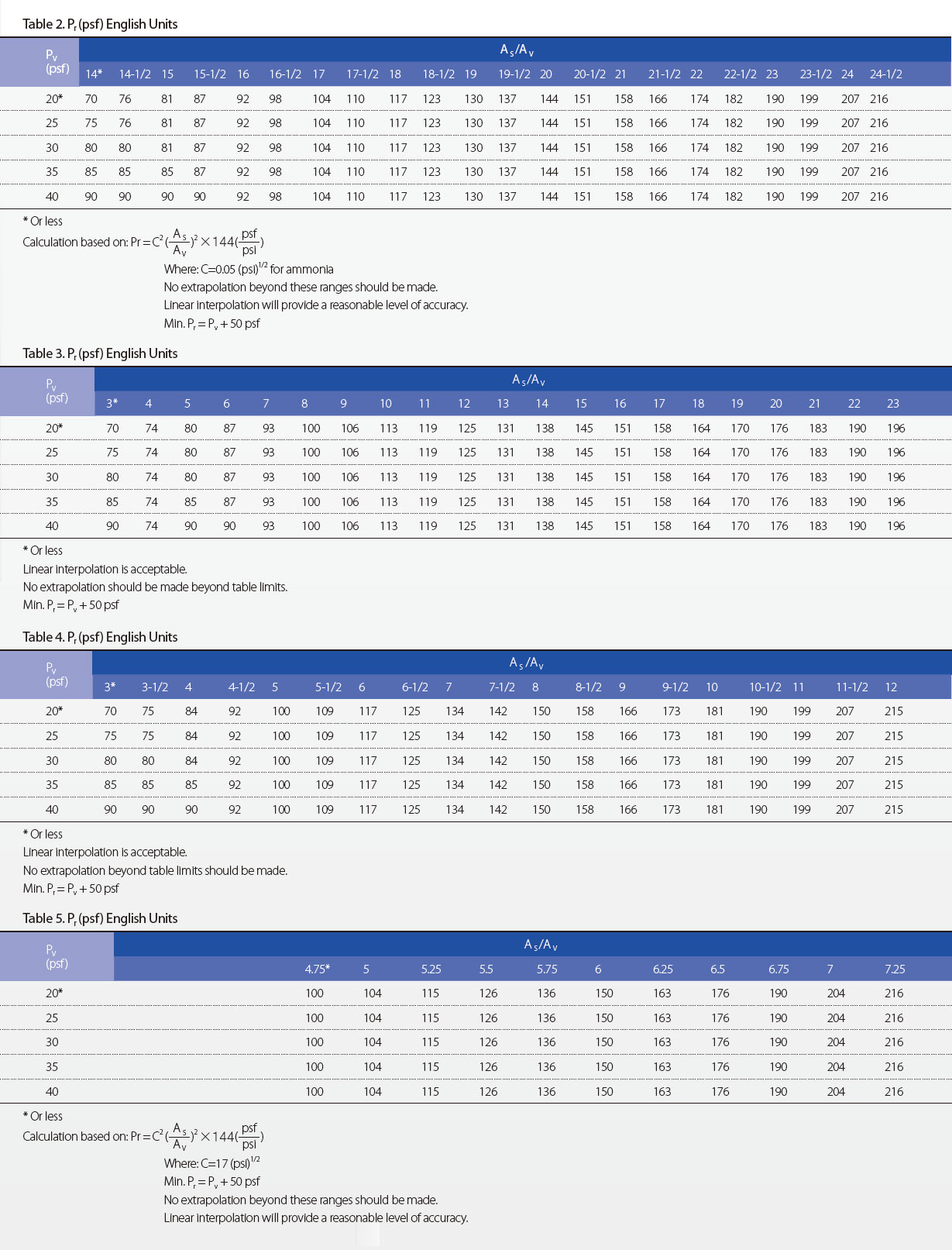

使用FM 1-44之Table 1,依區內所使用之氣體,決定其所適用設計查核表(如 圖二:Table 2~Table 5),以HPM各氣體與化學品區分,除氫氣使用之設計參數表為Table 5與氨氣使用Table 2外,其他則慣例上直接引用Table 4表格,以適應各類儲存化學品或氣體的可能變化。

圖二、FM 1-44 Table 2-Table5

步驟二

在各設計參數表,可看到設計之洩爆壓力、表面積比(室內表面積/洩爆面積)與抗爆牆抗爆強度間的關係。在結構設計原則上,一般應該要求洩爆面應儘可能大,而結構體其他部分構造之強度則應僅是合乎經濟條件即可,但實際案例中,空間條件往往有限,所以設計上反而會希望以最小的洩爆面積來進行設計,以克服空間的條件限制,這時就必須選擇最大洩爆壓力與最大的結構抗爆強度來對應。以氫氣為例,依Table 5當洩爆板之洩爆壓力(Pv)選定最大值40psf,結構抗爆強度(Pr)同時也選定最大值216psf (1.5psi)時,則表面積比(As/Av)為7.25,這時洩爆面積(Av)可以獲得最小的設計限值。

步驟三

當使用之氣體被定義為需使用Table 5的氣體時(如氫氣),除決定了洩爆面積與表面積比之外,還要額外注意洩爆面積與結構空間的比值設定,依FM 1-44規範,每15ft3空間,需提供1ft2之洩爆面積(或每4.6m3空間需有1m2之洩爆面積)。

比較Table 2 ~ Table 5的設計參數,可選擇之最大洩爆板洩爆壓力為40psf,最小為20psf;最大之結構抗壓強度為216psf (1.5psi),最小為100psf。所以在簡化設計考量,可直接選用最大的兩個數據40psf洩爆壓力與216psf抗壓強度,來設計進行HPM損害限制結構基本設計,以適應各類儲存化學品或氣體的可能變化。

瘦長形結構設計限制

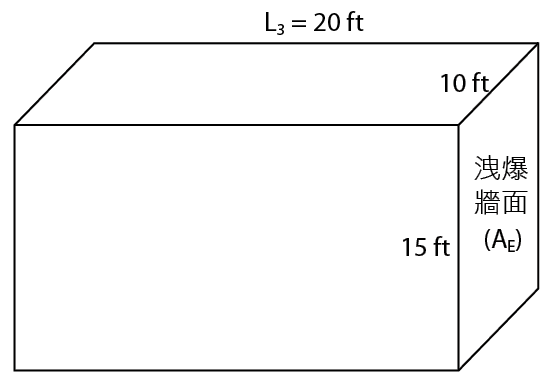

考量結構縱深對洩爆設計的影響,FM 1-44對瘦長形結構另行規定了縱深限制:L3≦12AE/P

以 圖三之長條形防爆區結構為例:

圖三、長條形防爆區結構

L3:最大一邊之尺寸

AE:洩爆牆面積

P:最長邊之截面積周長

L3=20ft

AE=10ft×15ft=150 ft2

P=2×(10+15)=50 ft

12AE/P=12×150 ft2/50 ft=36 ft>20 ft……符合

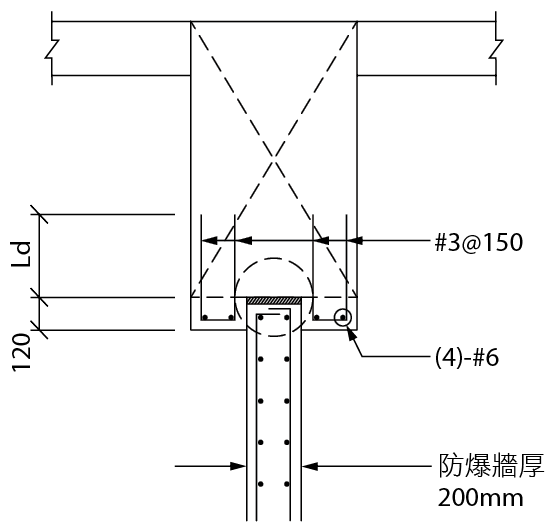

抗爆牆設計

抗爆牆牆體之設計原意在於:當產生側向壓力作用時,抗爆牆體依靠自身之結構強度抵抗側向壓力,與主結構體脫離不檢討耐震設計;故在設計上,牆底為支撐點,主要抗側向力所產生之彎矩。然而,因牆體除了底部為固定點外,其餘均為活動端點,為了限制牆體的側向位移,故需在活動端部設置限制位移措施。

抗爆牆端部會因所對應之構造不同,發展不同之限制位移方式,主要有使用L型角鋼與RC楔口兩種方式(如 圖四與 圖五),可依現場實際施工條件選擇。

圖四、以角鋼限制位移

圖五、以RC 楔口限制位移

洩爆板抗風壓設計

洩爆板設計的洩爆壓力越小,越有利於爆炸壓力的洩散,但是過小的壓力設計,卻可能面臨到平時風壓就脫開的可能,所以洩爆螺栓的承載力必須要能具備一定的抗風壓能力,一般而言,20psf (0.96kPa)以上的抗風壓能力設計是必要的,並須核對工廠所在地理位置的氣象統計資料來判斷。

避免洩爆板之回復

使用活動板、窗或其他絞動設施者,應特別注意於發生爆燃第一波正壓波消失後,避免洩爆口發生回復封閉的情形,因為這將使燃燒冷卻時,發展毀滅性之高負壓。

門開啟方向設計

位於洩爆牆上的門,必須向外開啟,且不需有耐壓設計,但不能併入洩爆面積計算;位於抗爆牆上的門,以向內開啟為宜,以利爆炸壓力的耐壓效能,且必須有和抗爆牆強度相等之耐壓強度。

損害限制結構施作實務

進行限制結構所使用工法與材料之核算

防爆門結構強度核算

對於防爆門強度,供應商必須提供強度試驗報告或結構計算書,與具備有與抗爆牆相同等級防火時效之防火認證報告,強度試驗與結構計算應同時包含門板、門框、門栓、鉸鍊及氣密墊整組組合的計算與試驗,不能僅單獨是門片鋼板的計算與試驗。

洩爆板洩爆壓力核算

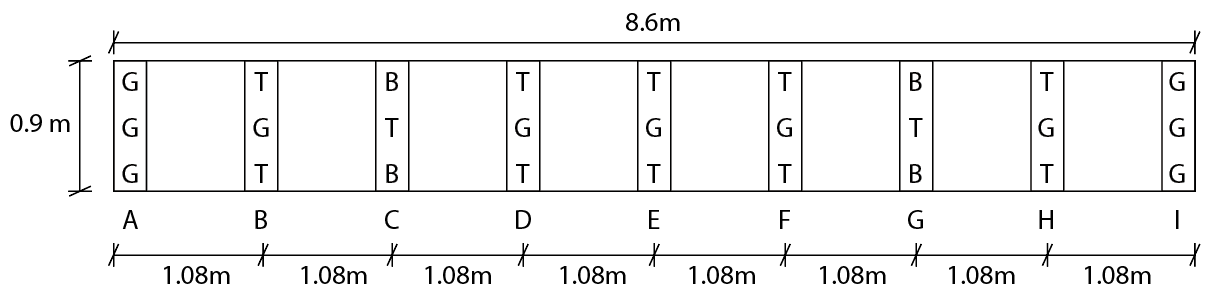

洩爆板(牆)核算時需先取得各單一洩爆螺栓之洩爆壓力值,再依螺栓配置,核算洩爆板之實際洩爆壓力,實際洩爆壓力必需小於標準值40psf,如大於40psf,表示洩爆板無法在爆炸時順利破壞而洩壓,以 圖六之洩爆板單元為例。

圖六、洩爆板單元與螺栓配置

洩爆螺栓共有三種規格,依原廠提供之數據,此三種洩爆螺栓之崩解墊片承載力分別為:0.31kN(G)、0.78kN(T)與0.49kN(B),而其配置以均勻分配洩爆板之壓力來設計,洩爆壓力核算如 表一。

|

單元 |

面積 |

洩爆作用力 (KN) |

螺栓抗力 (KN) |

|---|---|---|---|

|

A |

0.486 |

0.93 |

0.93 |

|

B |

0.972 |

1.87 |

1.87 |

|

C |

0.972 |

1.87 |

1.76 |

|

D |

0.972 |

1.87 |

1.87 |

|

E |

0.972 |

1.87 |

1.87 |

|

F |

0.972 |

1.87 |

1.87 |

|

G |

0.972 |

1.87 |

1.76 |

|

H |

0.972 |

1.87 |

1.87 |

|

I |

0.486 |

0.93 |

0.93 |

|

洩爆壓力核算 |

14.93 |

14.73 |

|

依 表一所示,各單元螺栓之洩爆壓力值與所需設計值約略相等,螺栓洩爆壓力總合為14.73kN,小於所需設計值14.93kN,符合洩爆設計需求;也可以用螺栓之平均洩爆壓力計算:

1psf=4.898kg/m2

40psf=195.92kg/m2

=1.92kN/m2

14.73kN/(8.6m×0.9m)

=1.90kN/m2

=39.6psf<40psf ……符合

施工注意事項

抗爆牆施作

抗爆牆活動端使用角鋼施作時,與鋼柱或鋼樑接合之補強角鋼,依結構計算,填角焊之角長需達設計標準10mm以上,焊道並應經MT非破壞檢測合格,一般於鋼構製造加工場完成檢驗;與RC柱或樑接合之補強角鋼,應檢測化學錨栓之規格及間距是否與設計圖相符;牆體與柱樑接觸面間需留設2cm間隙,防止結構變位擠壓牆體造成破壞。

當採RC楔口作為補強措施時,榫頭應依設計圖說配置鋼筋,且需併同柱樑結構一次性灌漿完成,一般而言,牆體與柱樑接觸面間需留設2cm間隙,防止結構變位擠壓牆體造成破壞。

抗爆牆設置位置於樓板面非樑上時,需依圖說施作補強反樑,以加強牆底部之抗彎矩力。

防爆門施作

防爆門門體及組件強度需依結構計算報告進行檢核,現場安裝需要求承商提出固定方式圖例及結構計算書,以證明所採之固定方式亦可承受圖說要求之防爆壓力。一般門框與牆體固定方式,現場多為膨脹螺絲加電焊接合或植筋加電焊接合之方式,需檢核膨脹螺絲或植筋加電焊之總體強度是否高於圖說要求之抗爆力。

洩爆牆施作

洩爆牆施作前,需先確認洩爆板單位重量,一般為不高於4 lb/ft2(或19.5kg/m2),以確保洩爆功能正常,如洩爆板是使用在table 5的氣體如氫氣房時,則洩爆板的重量還需下調至低於3 lb/ft2(或14.6 kg/m2)。另外因洩爆板往往同時兼作外牆板使用,依建築技術規則,還需有30分鐘之防火認證。

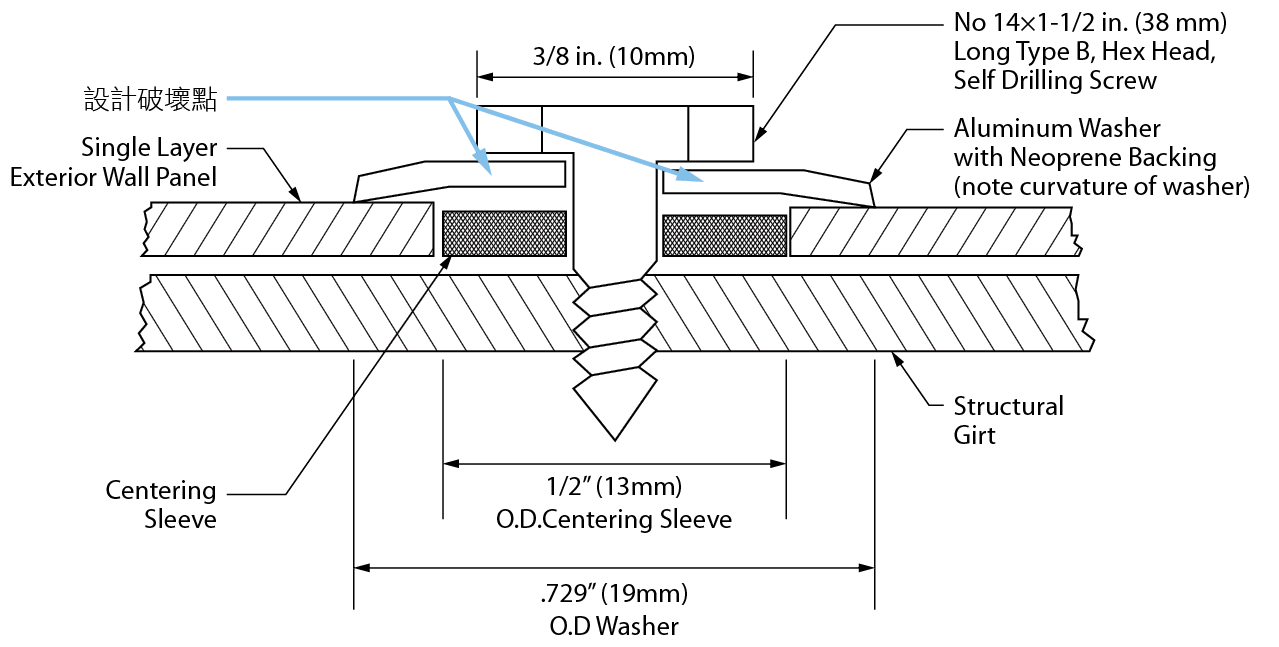

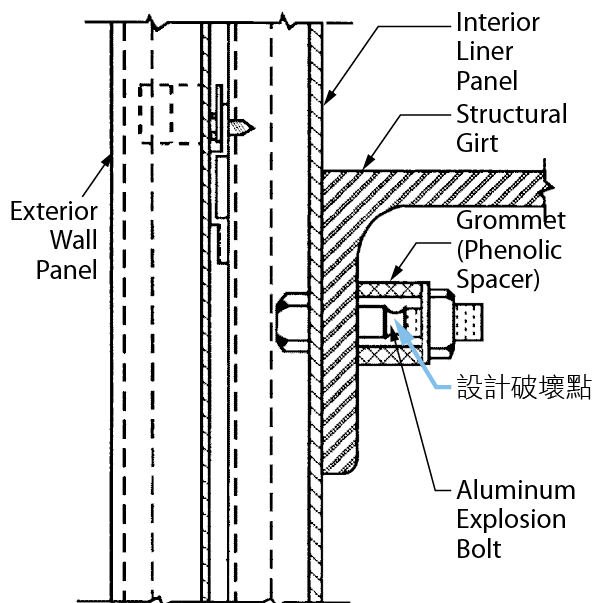

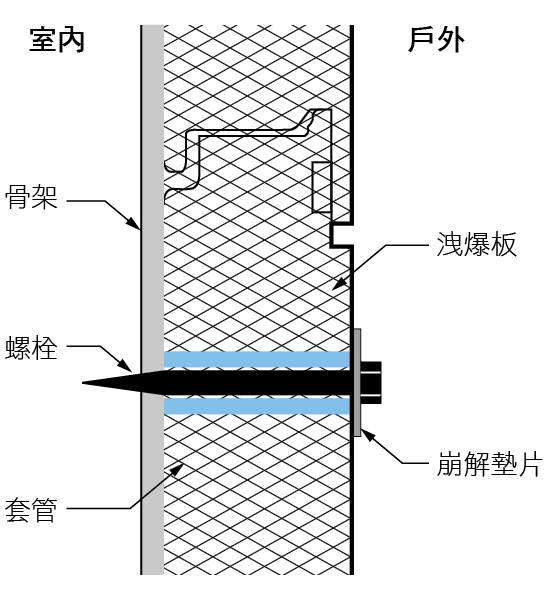

使用洩爆螺栓之洩爆配件一般有單純使用洩爆螺栓,或增加牽引絞索牽制開啟之板材,以防止飛出造成傷害之組合配件兩種,而這些配件基本作用原理是以崩解墊片破壞或螺栓本體斷開使洩爆板無法緊固而開啟,進而洩放爆炸壓力之作用方式,以上洩爆配件,均應取得FM Approvals 4440認證,以避免因強度可靠度不足而影響洩爆功能。

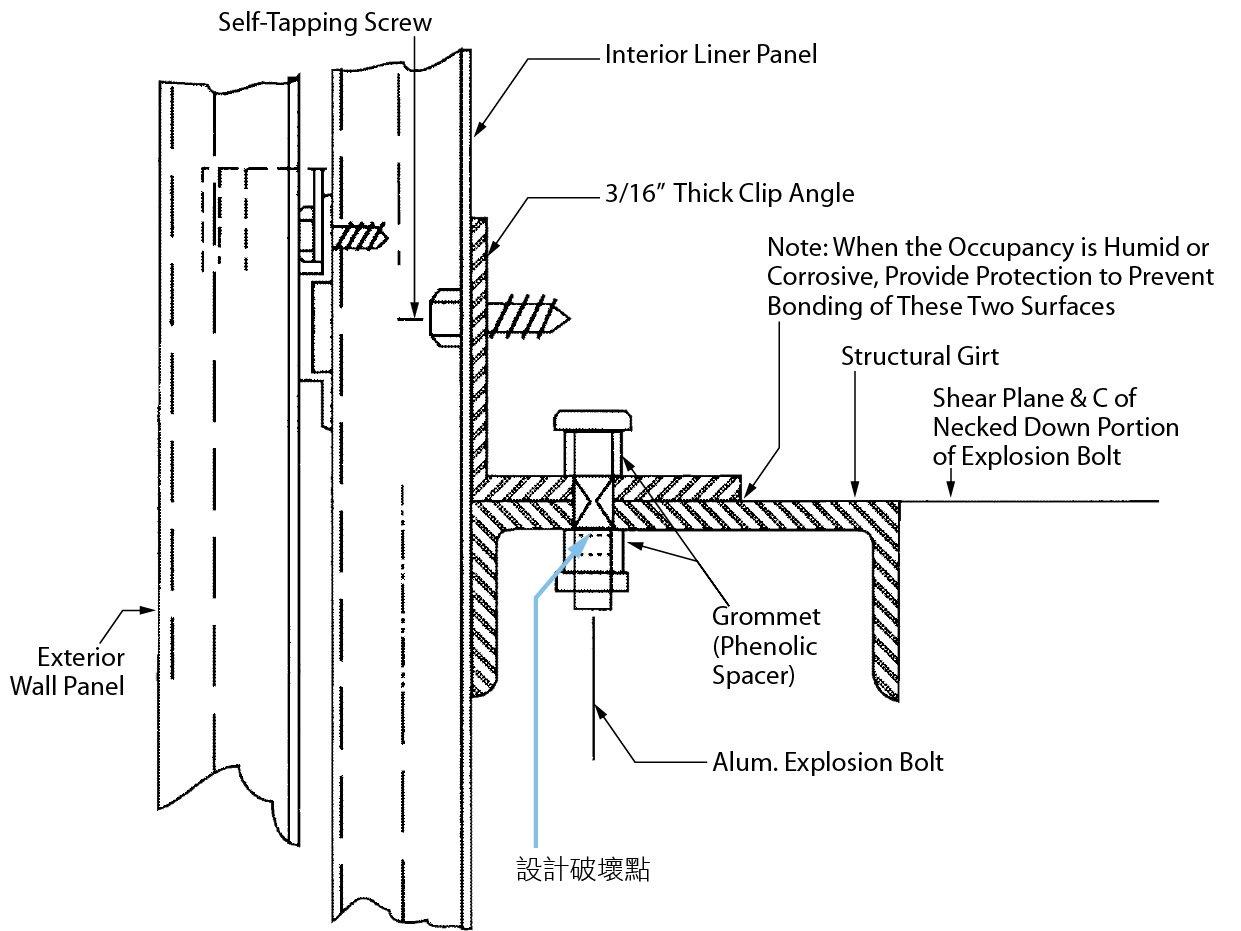

如 圖七 至 圖九之三種洩爆螺栓中,使用崩解墊片為廠房最常用之設計,而在這種洩爆螺栓施作時,應特別注意螺栓套管是否正確安裝,套管外徑必須大於螺帽,才能使崩解墊片變形時,洩爆板能順利脫出,如 圖十。另外,不同承載力之洩爆螺栓必須正確固定於指定位置,如 圖六,以確保洩爆壓力的均勻分佈和爆炸時順利洩壓,以 圖六使用的洩爆螺栓為例,其使用的洩爆螺栓為 圖七之崩解墊片洩爆之型式,共使用了三種崩解墊片,其承載力分別為0.31kN、0.78kN與0.49kN,製造商於製作時即以崩解墊片的顏色來做區隔,以避免作業人員錯誤施作,故監工與事後的檢查即可以此為判斷依據。

圖七、附崩解墊片之螺栓

圖八、削柄螺栓(拉力)

圖九、削柄螺栓(剪力)

圖十、洩爆板安裝實例圖

其他如洩爆牆前方,有管路橫過洩爆面,或洩爆牆的牆板間,另行以填縫膠填縫等,均可能影響洩爆效能的情形,應予避免。

抗爆牆貫穿位置的補強

抗爆牆應避免有管路貫穿的情形,如果有貫穿情形,開孔應以與抗爆牆相同防火等級之防火填塞材料封堵,並於表面以鐵板覆蓋補足抗爆強度,實務上一般為3mm厚鐵板;當貫穿管路為風管時,風管管壁厚度至少需大於18gauge (1.1mm),且周圍以角鐵固定於抗爆牆上,以防止變形。

結論

損害限制結構為風險控管的重要規劃內容,需要有審慎的設計與嚴謹的工法,故在未來的新建廠專案中,應明確將FM 1-44的相關規定,列於發包文件中,並將抗爆與洩爆結構的施作,列為品管的檢查項目,以避免因結構與設施強度不足,或洩爆配件設計不符合規範,影響損害限制結構的抗爆與洩爆功能,使爆炸事故中的爆炸壓力,對廠房及設施造成更大的破壞。

參考文獻

- FMDS 1-44 Damage Limiting Construction,April 2012

- IOSH 安全資料表_爆炸洩壓口設計,勞工安全衛生研究所2000.05.20

留言(0)