摘要

台積電在卓越製造技術有一重要因素即為導入超大晶圓廠 (GIGA FAB) 概念,而跨接橋樑 (Cross Phase Bridge) 的設計則確保超大晶圓廠運作的成功。本文主在說明一個跨接橋的設計需考慮何因素,並利用一個新建廠跨接橋的設計案例,說明本案面臨的挑戰、如何克服及相關設計流程。

前言

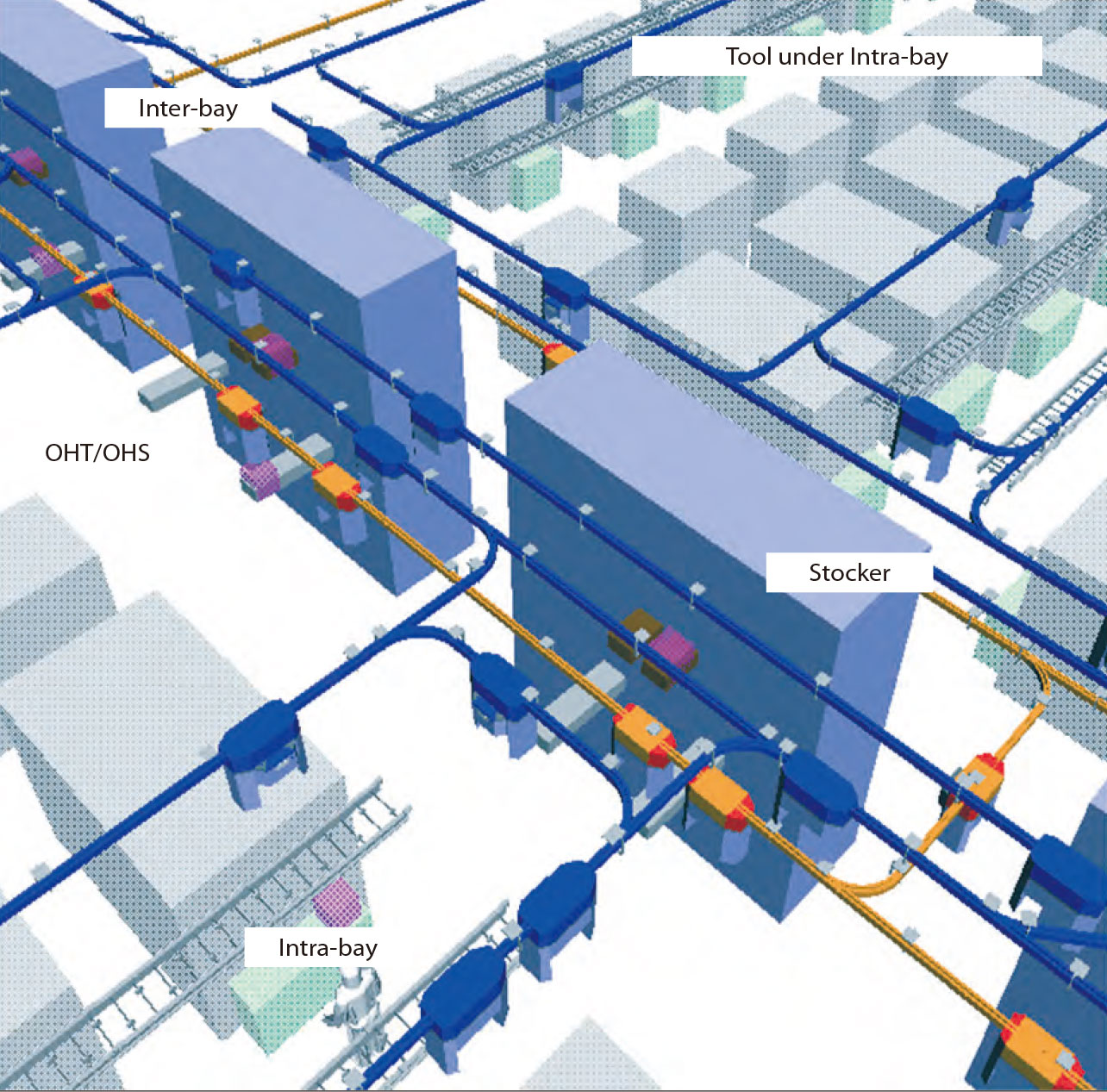

超大晶圓廠概念是台積電相當重要的工廠運作模式,利用經濟規模達成低製造成本、縮短製造期 (Cycle time)、快速達成經濟生產規模 (Ramp up)。台積電擁有數座超大晶圓廠生產基地,每一座超大晶圓廠由數個工廠組成,可提供超過100K晶圓月產能,如 圖一所示。

圖一、超大晶圓廠及跨接橋

每座超大晶圓廠皆是全自動化工廠,而AMHS (Automatic Material Handling System) 圖二則是這些全自動化工廠相當重要的系統,負責所有晶圓跨機台間的搬送及儲存。

圖二、AMHS 系統示意圖

超大晶圓廠的AMHS是一個非常複雜的系統,單一個工廠(Phase)內安裝了超過十公里的網路軌道,這些軌道交叉組合了上千個十字路口,軌道上有幾百台的車子(OHT:Overhead Transporter) 運行,每小時可搬送超過一萬個晶舟 (FOUP:Front Opening Unified Pod),各路口則透過中央控制系統作交管,避免造成撞車,同時中央控制系統也做車輛最佳路徑規劃,避免堵車並確保晶舟能於最短時間到達機台。除了水平傳送網路,AMHS也擁有跨樓層傳送設備例如:Carousel、Tower stocker、OHT lifter…等,提供晶舟在不同樓層間的垂直傳送,每小時可傳送超過數千個晶舟,這些跨樓層設備結合水平傳送網路,創造了全世界最複雜、密度最高的交通網路。

上述AMHS設備被設計在每個工廠,提供各工廠內的自動傳送服務。而台積電的超大晶圓廠,則是由許多工廠所串接起來,跨工廠的物流,就由跨接橋所負責。跨接橋看似簡單,但事實上它整合了結構、物流、設備、工廠佈置諸多考慮在內。本文主要說明如何設計跨工廠橋接的AMHS,及所需注意的事項。

設計流程

由於超大晶圓廠跨工廠物流極為重要,通常在一個新的基地啟動設計同時, 我們便同步進行跨工廠路徑的研究分析,這個分析結合新廠規劃、工廠佈置技術、 製造需求、及AMHS設計等相關部門。針對傳送需求、基地概況、可能路徑、適用設備及安裝需求做廣泛的可行性討論,最後再根據各部門意見,提出最佳設計方案。

傳送需求

需求決定設計,工廠設計之初,我們便須根據工廠的產能、機台數及分布、製程世代(Technology node)、派工法則、產能提升計畫(Ramp up plan)、備援計劃(backup plan)、及各產品分佈比例來估算所需之跨工廠傳送數量,另外機台產能提升之未來擴充,也都須事先計算,避免所規劃的系統能力過低,不符未來需求。另外傳送距離太長時,尚須考慮對製程時間限制(Q-time)是否造成影響。

基地概況

可供建造工廠之基地不盡相同,甚至因取得時間點不同,造成各工廠配置無法緊鄰,甚至必須穿越其他工廠進行橋接。部分基地有高低落差,造成橋接須伴隨垂直傳送,有些基地則會有跨越道路而面臨法規上的限制,基地概況,是設計跨工廠橋接的最大挑戰。.

可能路徑

各工廠基地位置決定後就會開始模擬可供橋接路徑,路徑模擬分為水平及垂直兩方向,水平部分除考慮可用空間外,也同時須考慮建蔽率、所需寬度、預計長度等,若跨越路徑會經過其他工廠,也須評估穿越之修改需求。垂直部分的模擬主要是克服廠房高度不同時,需如何搭接,垂直傳送的部分需發生於何處,空間是否足夠,可直接連接或需透過垂直傳送設備方可達成。

適用設備

基地及跨接路徑決定後,再根據需求量及規畫路徑開始設計AMHS橋接系統,傳送設備有相當多種選擇,我們可根據能力、成本、可用空間來找出最佳方案,軌道車輛及輸送機系統是兩種最常用選擇,有時也可交叉混用。另外,設計時也須考慮橋接設備如何維修、保養,甚至停線時的備用方案。若橋接需同時克服高差問題,我們也須評估直接用傳送系統克服高差或必須配置垂直傳送設備,此部分的橋接空間須配置於那裡,空間多少才符合需求。當然設計最後還需透過3D動態系統模擬如 圖三,確保所有設計無問題。

圖三、3D 設計模擬

安裝需求

跨接橋結構體不同於工廠內部,空間也相對狹小, AMHS設備吊裝所需之吊架、支撐、吊點、維修步道皆需特別設計,甚至有時須提出一體式設計,將AMHS所需之結構補強直接整合於橋梁主結構體內,此特殊設計及需求皆須於橋梁設計之初便納入考量。

案例研究

以竹科某新設工廠為例 圖四,由於此工廠基地為竹科超大晶圓廠後期取得之基地,跨廠橋接面臨上述挑戰:未臨接前一工廠,通常超大晶圓廠最大跨廠需求發生於與前一工廠互相備援(backup),兩廠遠離非常不利橋接;與前一工廠橋接需跨越其他廠區;橋接之無塵室高度及樓層皆不同;需同時與兩個不同工廠橋接,且此二工廠之AMHS系統分屬兩個不同廠商;該基地剩餘可使用建蔽率不多(跨接橋會占用建蔽率)。

圖四、跨工廠橋接示意圖

設計初始階段,我們先分析該工廠的規劃產能、主要產品、機台數、相鄰工廠的產能及機台、備援(backup)策略、再加上因應機台產能增加的擴充彈性,利用物流矩陣(from-to matrix)可計算出跨工廠傳送需求MPH(Move per Hour,每小時傳送量需求)。根據此分析 表一、圖五,我們判斷未來需要兩座橋的運量方能滿足此工廠於前一工廠橋接需求。

|

Step_Id |

EQ_id |

Process Time |

Initial Lot Numbers |

|---|---|---|---|

|

1 |

A34 |

31.61 |

0 |

|

2 |

A27 |

297.47 |

16 |

|

3 |

A41 |

22.74 |

0 |

|

4 |

A42 |

13.33 |

8 |

|

5 |

A02 |

13.22 |

0 |

|

6 |

A67 |

3.53 |

0 |

|

7 |

A04 |

10.96 |

0 |

|

8 |

A49 |

17.01 |

6 |

|

9 |

A49 |

17.01 |

0 |

|

10 |

A06 |

29.63 |

0 |

圖五、利用流程圖及製程比例推導物流傳送路徑

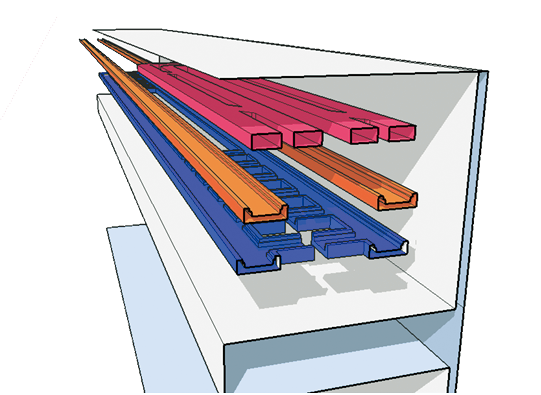

有了需求當前提,便可根據基地位置尋求此兩座橋之最佳位置。但如前述, 由於此工廠基地為後期取得,故與前一工廠中間尚有另一舊廠存在,跨接橋如何設計方能避開舊廠房的阻隔,成為設計所面臨到的第一個難題。於此同時,我們也發現另一難題,就是因此廠區建蔽率幾乎耗盡,故無多餘建蔽率可提供兩座橋使用,至多只能設計一橋。同時發生的此兩問題於建廠之初甚至讓我們想放棄建造跨接橋的可行性,但由於跨接橋對超大晶圓廠運作屬必要系統,各相關部門群策群力最後終於找出解決方法:將橋內AMHS設備立體化,原先所需兩座橋可因立體化工程縮減為一座橋;透過修改舊廠內部部分設施,創造出一條潔淨室通道(Clean Tunnel),作為此跨接橋連通兩廠的主要幹線,跨接橋不須繞過此舊廠區。至此,跨接橋的路徑大致定案。

路徑方案決定後,下一步便須思考如何於此路徑搭建橋樑。在此我們又碰到另一問題,那就是新廠、前一工廠、跨接舊廠,三者的樓層高度皆不相同,且差異極大,此設計含兩部分:

AMHS對跨接橋土建需求

內容包含:

- AMHS所需空間規劃,特別是立體化後的高度需求。

- 舊廠內部修改如何施作,何時施作,特別是要在一般環境建造一條無塵室隧道。

- 總樓層高差大造成跨接橋高度達20~30公尺,結構如何施作,此結構如何確保吊掛AMHS無任何問題。

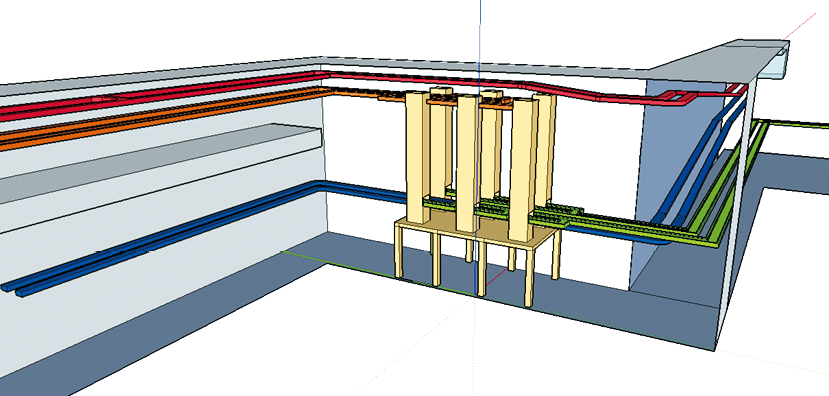

AMHS設計─全新的挑戰

- 首先,由於樓高差及舊廠空間限制,故傳統雙層軌道車輛設計無法置入此窄小空間內,我們選擇另一個空間需求較小的輸送機系統置入,設計一層車輛傳送加一層輸送機傳送達成立體化,但相對成本代價也較高昂,兩個系統的維護也較單一系統複雜,如 圖六。

圖六、跨接橋內多層傳送系統

- 跨越舊廠的潔淨隧道建造於諸多廠務管線範圍內,除了廠務管線須配合修改,我們也須將空間極小化,減少修改衝擊。另外部分廠務管線為不可修改,如何相互搭配也是一個難題。

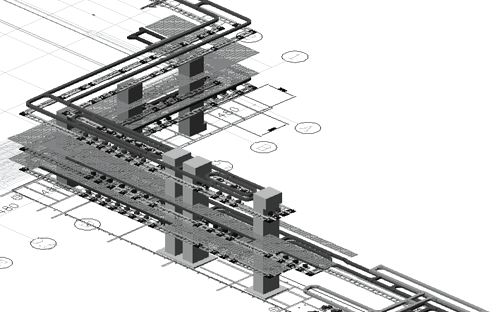

- 跨接需同時解決樓高差問題,如 圖七,由於無塵室需考慮最大產能,故解決樓高差需設計於跨接橋內。解決高差可用爬坡軌道或垂直傳送設備來達成,本案因跨距過短,爬坡無法完全克服高差,故需於橋內建置垂直傳送系統來解決高差問題,另由於橋內空間、寬度皆受限制,我們必須設計不同跨樓層系統以因應空間問題。 最後再設計如何將傳送系統接入跨樓層設備,能力也可滿足需求。

圖七、高度不同之交接設計

- 由於本案需同時連接兩個工廠的AMHS系統,而此兩系統分屬兩個不同廠商承建,軌道車輛無法彼此互通。為避免兩個廠商所提方案無法整合,也不考慮如何連接另一系統,故本案由台積提出“One Design”設計概念。根據此概念,兩個廠商皆可用同一設計、同樣的設備,來達成跨接橋設計,總體能力也不會有差異。另外,此“One Design”概念也應用於建築界面,由於橋樑結構體本身需提供AMHS支撐吊點,不同AMHS廠商可能會有不同吊點需求,本案特於設計之初,就與建廠小組密切合作,讓兩個廠商所需之吊點統一位置。同時設計一體式吊點,將AMHS吊掛及荷重需求於橋樑設計時便考慮進去。

- 維修及故障排除需求,此跨接橋本體高度超過20公尺,內部為透空結構體。由於內部有多層AMHS設備設置,加上空間狹小,如何提供安全的維修通道,避免人員墜落,也是本案設計重點之一。另外,為避免通道阻隔灑水系統,整組維修通道皆採隔柵板設計。

結論

超大晶圓廠跨接橋設計除考慮基地特性及物流需求外,也結合了建廠工程、工安環保、工廠佈置、風險管理及傳送系統等各方面的專業技術。當然跨接橋的成功,也會是超大晶圓廠運轉的最大保障,畢竟相對於機台的投資,跨接橋成本相對低廉,讓公司持續用最低運轉成本,創造最大營業利益。

留言(0)