摘要

本文將簡述預鑄與傳統廠鑄之性能比較,詳細說明預鑄構件的製作流程及現場組立之品質掌控,最終訂定相關之品質查驗項目及查驗手法。

前言

國內建築預鑄技術起源於1970年代,配合政府推動房屋建築工業化,大量使用預鑄工法於集合住宅。惟早期技術尚未成熟,造成施工品質不良,市場急速萎縮,預鑄技術在初期引進後幾乎沈寂了幾乎二十年之久,期間雖有零星廠商投入,但在市場接受度不高的情況下相繼受到淘汰,相關技術至1995年潤弘精密工程事業股份有限公司自歐洲、日本引進後才開始重新萌芽。目前潤弘預鑄工法導入台積電建廠之實績,從2012年起陸續應用在F14 P6~7、F15P5~7、F18 P1~3,如 表1所示。

|

|

2012~2014台積電F14P6 工程地點:台南 結構量體:B3/6F(預鑄B3/B1) 構造:PC/SRC 總樓地板面積:188,160 m2 使用人數:1200人 |

|

2013~2015台積電F14P7 工程地點:台南 結構量體:B3/6F(預鑄B3/B1) 構造:PC/SRC 總樓地板面積:188,160 m2 使用人數:1200人 |

|

2015~2017台積電F15P5 工程地點:台中 結構量體:B2/4F(預鑄B2/2F) 構造:PC/SS 總樓地板面積:270,567 m2 使用人數:1750人 |

|

2016~2018台積電F15P6 工程地點:台中 結構量體:B3/4F(預鑄B3/2F) 構造:PC/SS 總樓地板面積:190,210 m2 使用人數:1200人 |

|

2017~2019台積電F15P7 工程地點:台中 結構量體:B3/4F(預鑄B3/2F) 構造:PC/SS 總樓地板面積:194,340 m2 使用人數:1200人 |

|

2017~2019台積電F18P1 工程地點:台南 結構量體:B2/5F(預鑄B2/2F) 構造:PC/SRC 總樓地板面積:241,492 m2 使用人數:1550人 |

|

2018~2019台積電F18P2 工程地點:台南 結構量體:B2/5F(預鑄B2/2F) 構造:PC/SRC 總樓地板面積:189,921 m2 使用人數:1200人 |

|

2019~2020台積電F18P3 工程地點:台南 結構量體:B2/5F(預鑄B2/2F) 構造:PC/SRC 總樓地板面積:189,921 m2 使用人數:1200人 |

文獻探討

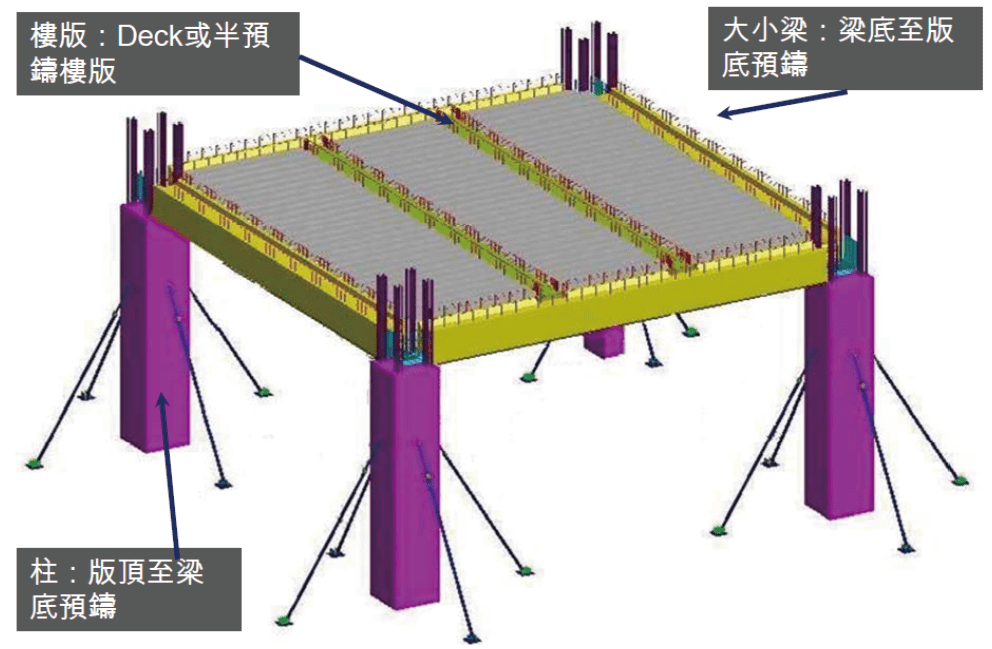

2.1預鑄工法的優勢

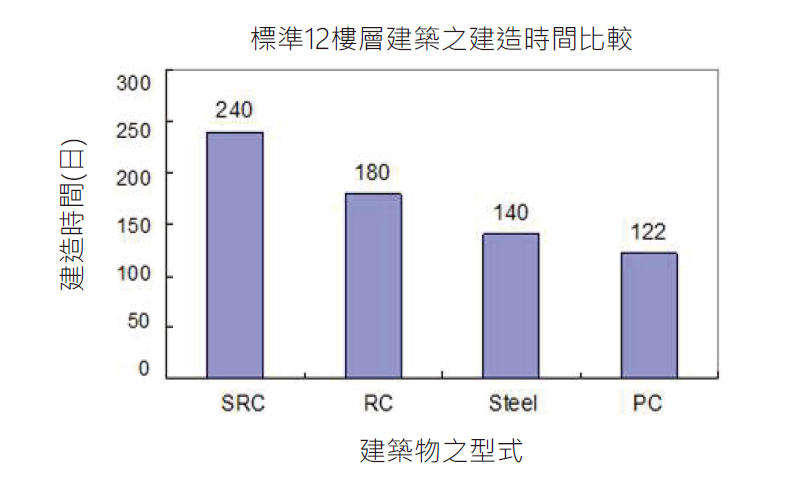

預鑄工法的優勢在於施工速度,如 圖1為鋼骨鋼筋混凝土(SRC)、鋼筋混凝土(RC)、鋼結構(Steel)以及預鑄混凝土(PC)等形式建築之結構工期比較,圖中工期計算是以標準的12樓層結構物為基準,工期包含地上層之柱、梁框架及樓地板等工項,結果顯示預鑄混凝土結構以122天的時間為最快[1]。

圖1、不同建築物工法之工期比較圖

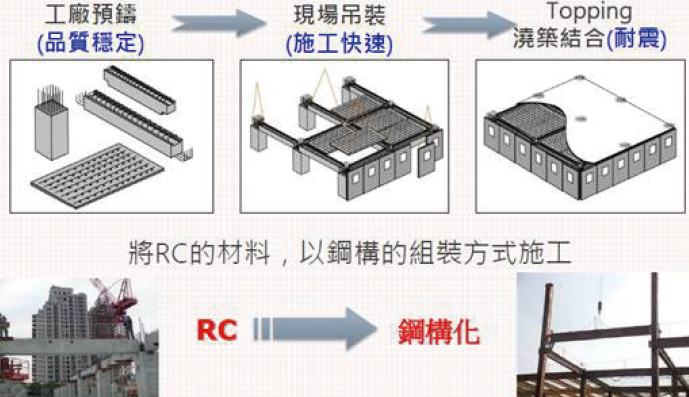

2.2預鑄工法簡介

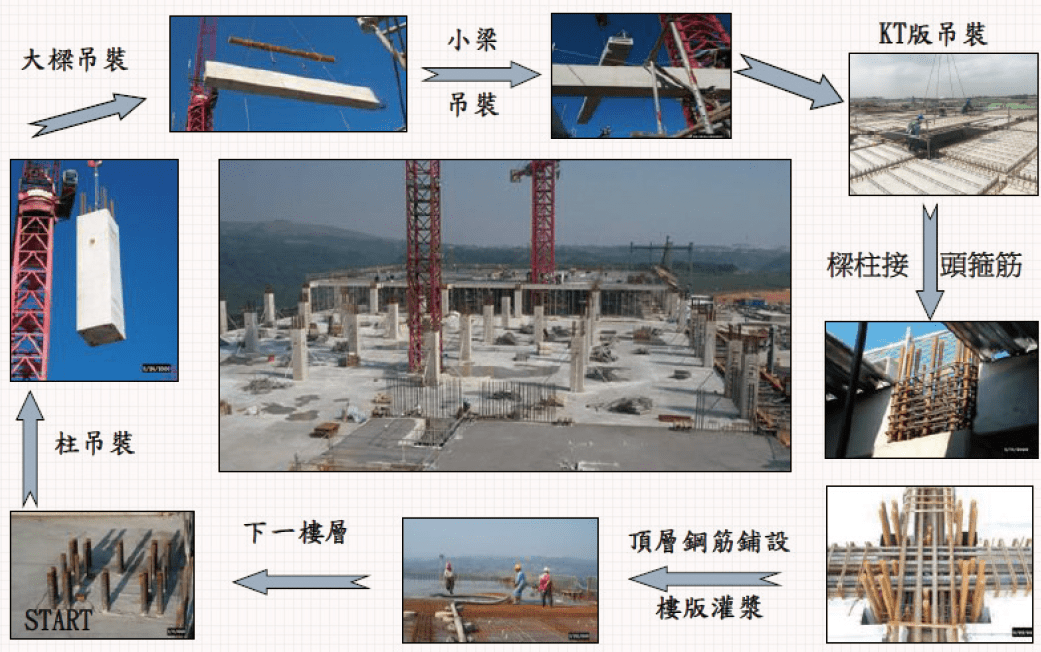

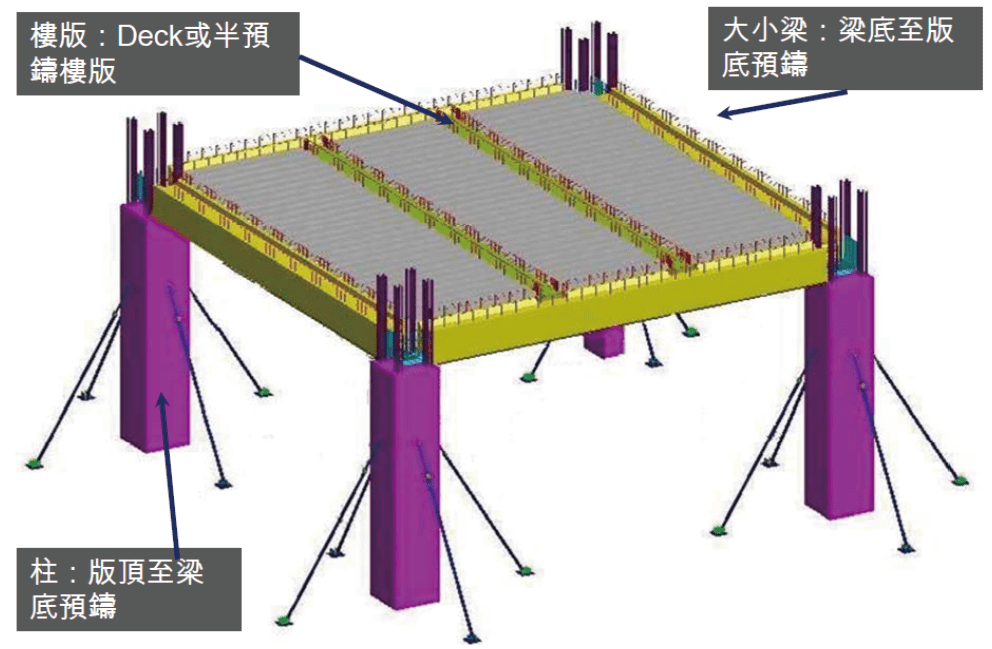

包括 : 工廠預鑄、現場吊裝、澆築結合,將RC的材料以鋼構的組裝方式施工,如 圖2所示。其組裝順序依序為 : 柱定位、大梁吊裝、小梁吊裝、樓版鋪設、梁柱接頭鋼筋擺置、頂層鋼筋鋪設、樓版灌漿至下一樓層柱定位。上述步驟之標準循環天數為4天,最快可達3天,由於受天候影響程度較低,因此工期及品質皆較容易掌控。

圖2、將RC的材料以鋼構的組裝方式施工

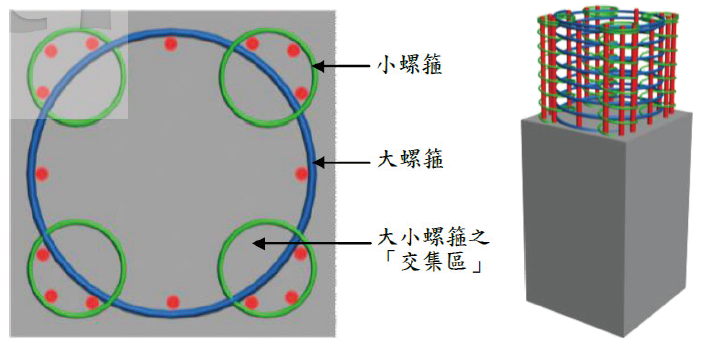

2.3預鑄柱強度

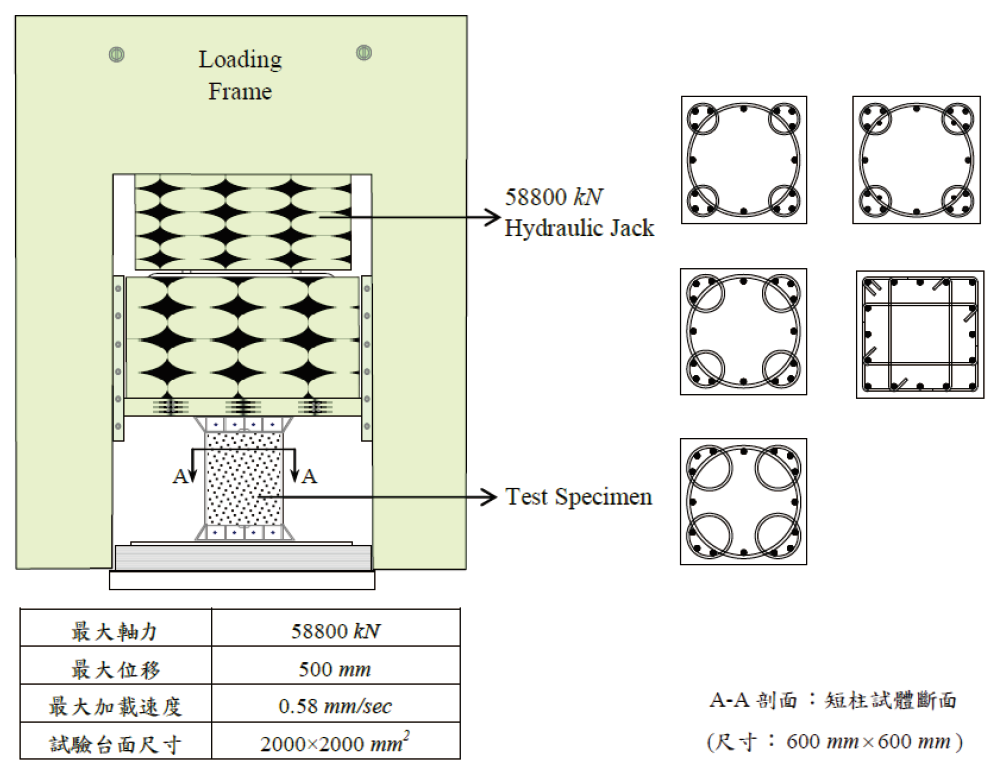

預鑄柱是採五螺箍鋼筋矩形RC柱(如 圖3所示),其軸壓試驗與優化設計說明,針對配置新型「五螺箍(5-Spirals)」之矩形斷面鋼筋混凝土RC柱的重要設計參數進行優化研究,總共進行15支斷面為600×600mm之大尺寸五螺箍矩形RC柱及2支傳統橫箍矩形RC柱(對照組)之軸壓試驗。試驗結果顯示,採用新型五螺箍之矩形RC短柱在「抗壓強度」、「韌性」及「箍筋用量之經濟效益」三項指標上皆優於採用傳統橫角隅彎鉤」而節省可觀的箍筋用量與人工綁紮成本[2]。

圖3、五螺箍(5-Spirals)應用於矩形斷面RC柱之示意圖

五螺箍矩形RC短柱軸壓試驗如 圖4所示,共進行15支大尺寸五螺箍RC短柱及2支傳統矩形橫箍RC短柱(對照組)之軸向抗壓試驗強度之比較。

圖4、RC短柱軸壓試驗構架與試體斷面示意圖

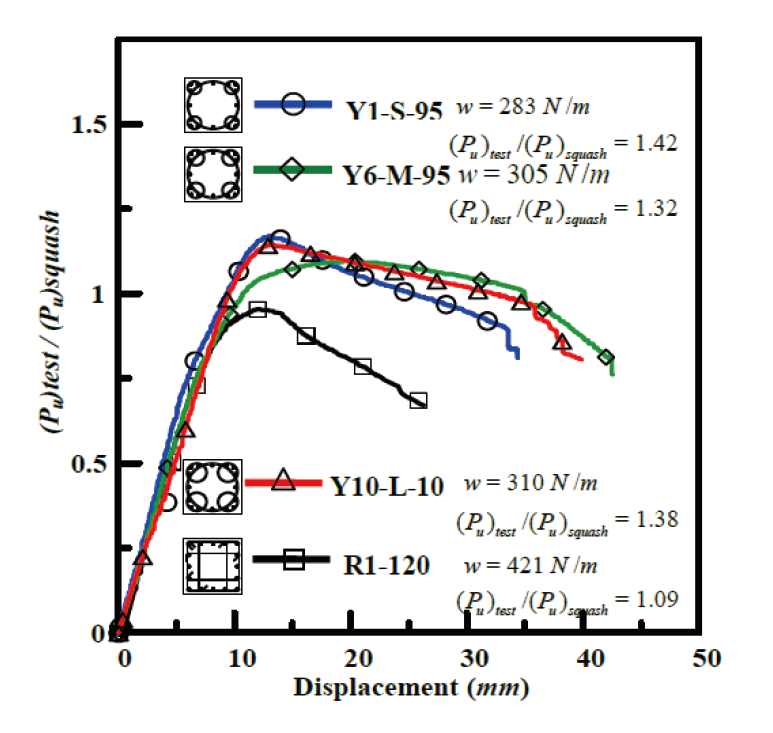

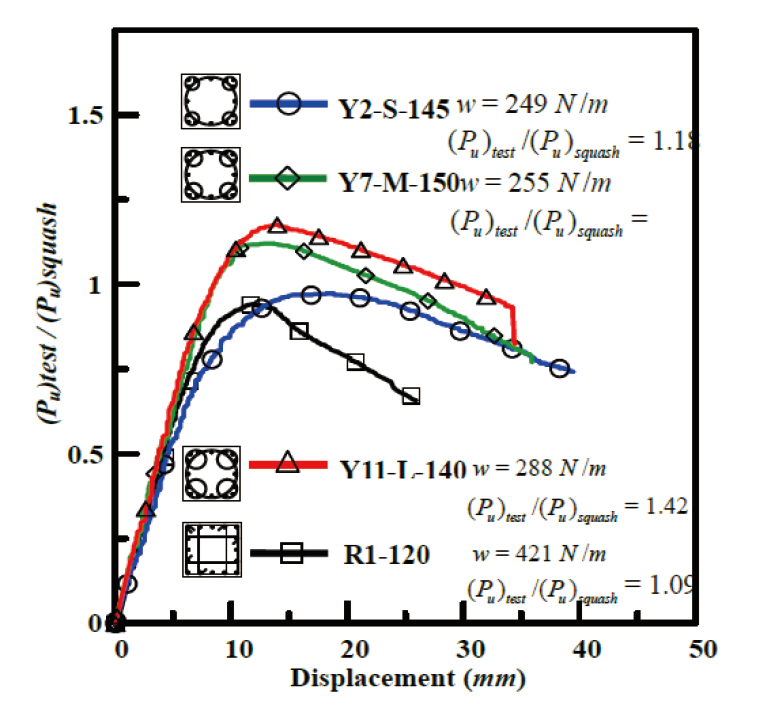

一般而言,在試體開始受到軸向載重作用時,會有一段近似直線之受力行為;隨著載重增加的過程中,試體表面混凝土逐漸出現細微裂縫,裂縫持續發展到最後導致箍筋外圍混凝土開裂或剝落現象。當試體持續加載到達最大軸向應力值後,曲線隨後會有下降趨勢產生,這是由於試體外圍保護層剝落後導致整體強度下降。由於預鑄之圍束方式為五個螺箍筋交互嵌合而成,故即使當外圍保護層剝落後,其受箍筋圍束部分之核心混凝土仍有很好的承載能力,曲線在過了極限狀態後並不會有強度驟降之情況發生。由 圖5 圖6所示,試驗結果顯示預鑄所使用之五螺箍RC柱其受圍束混凝土之抗壓強度提升比值明顯優於傳統橫箍RC柱。

圖5、五螺箍與傳統橫箍RC柱之軸力-位移曲線比較圖 : fc΄=27.4MPa,大小螺箍線徑分別為D13與D10

圖6、五螺箍與傳統橫箍RC柱之軸力-位移曲線比較圖 : fc΄=27.4MPa,大小螺箍線徑分別為D16與D10

2.4預鑄施工流程

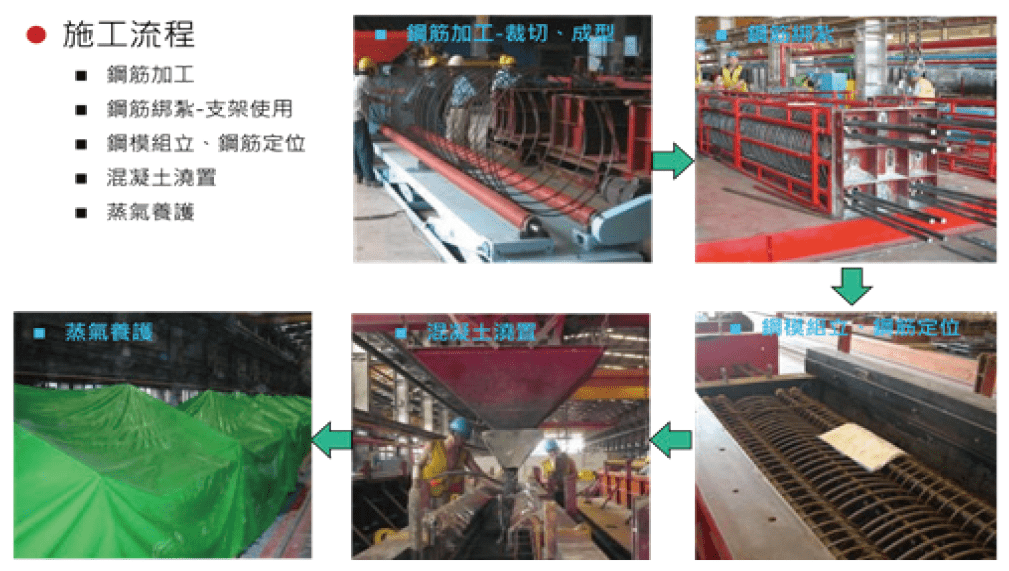

針對預鑄柱為例,依據製造圖進行鋼筋加工(螺旋箍)→ 支架主筋綁紮→模組化定位→混凝土澆置→蒸氣養護成型(如 圖7所示)。

圖7、預鑄混凝土柱施作流程

研究方法

本研究將針對預鑄柱/樑/版依據施作圖面於工廠製作過程、成品及運送至工區吊掛組立安裝期間進行相關品質控管說明。

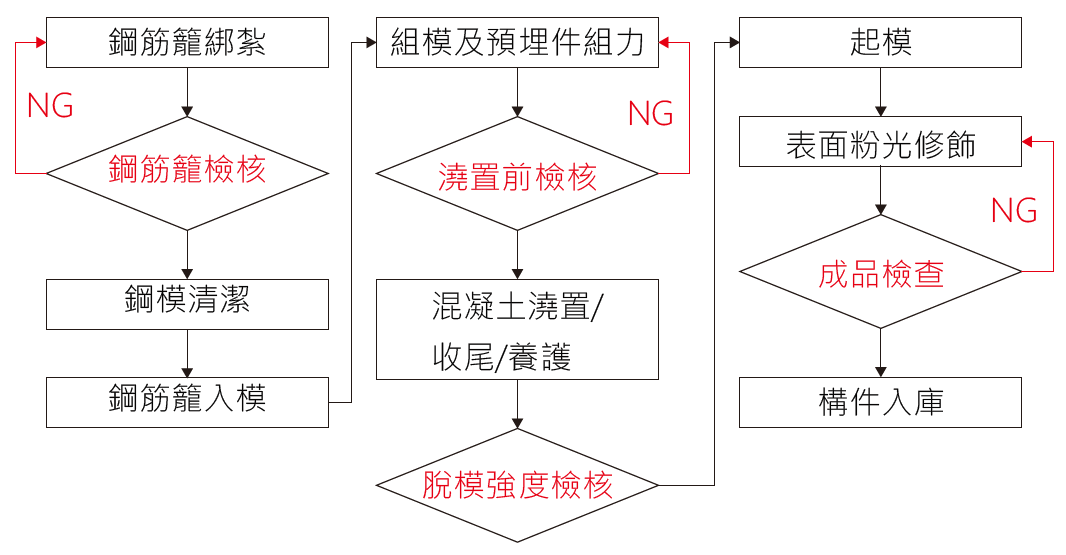

3.1預鑄構件生產流程 (如 圖8)

圖8、預鑄構件生產及查驗流程

依據施工圖面開始進行7大施作流程,鋼筋籠綁紮→鋼筋籠入模→組模及預埋件組立→混凝土澆置/收尾/養護→起模→表面粉光修飾→構件入庫。

過程中安排4道品質查驗,包括 : 鋼筋籠檢核、澆置前檢核、脫模強度檢核及成品檢查,以確保預鑄構件品質符合施工圖面要求。

3.2預鑄柱製造/成品之品質管理

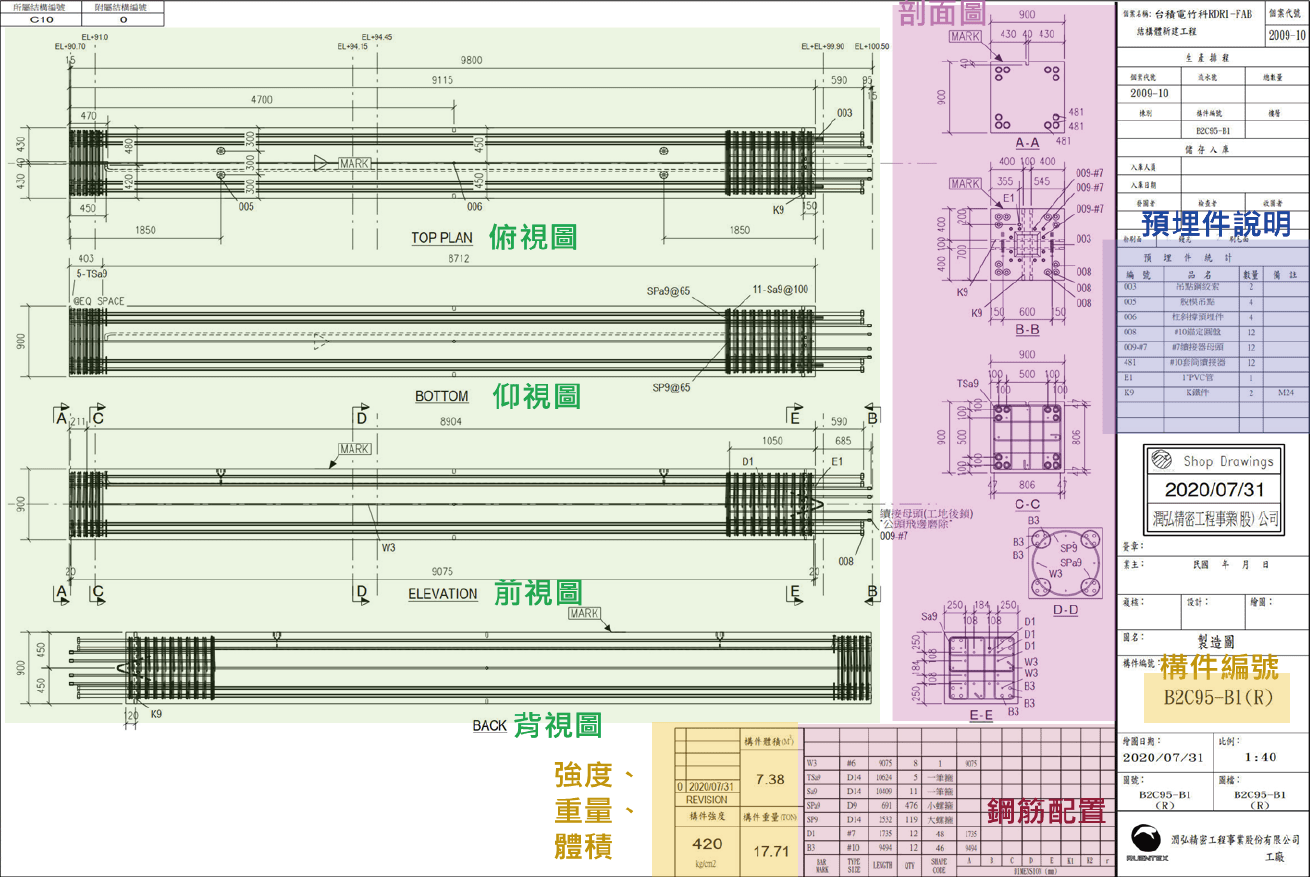

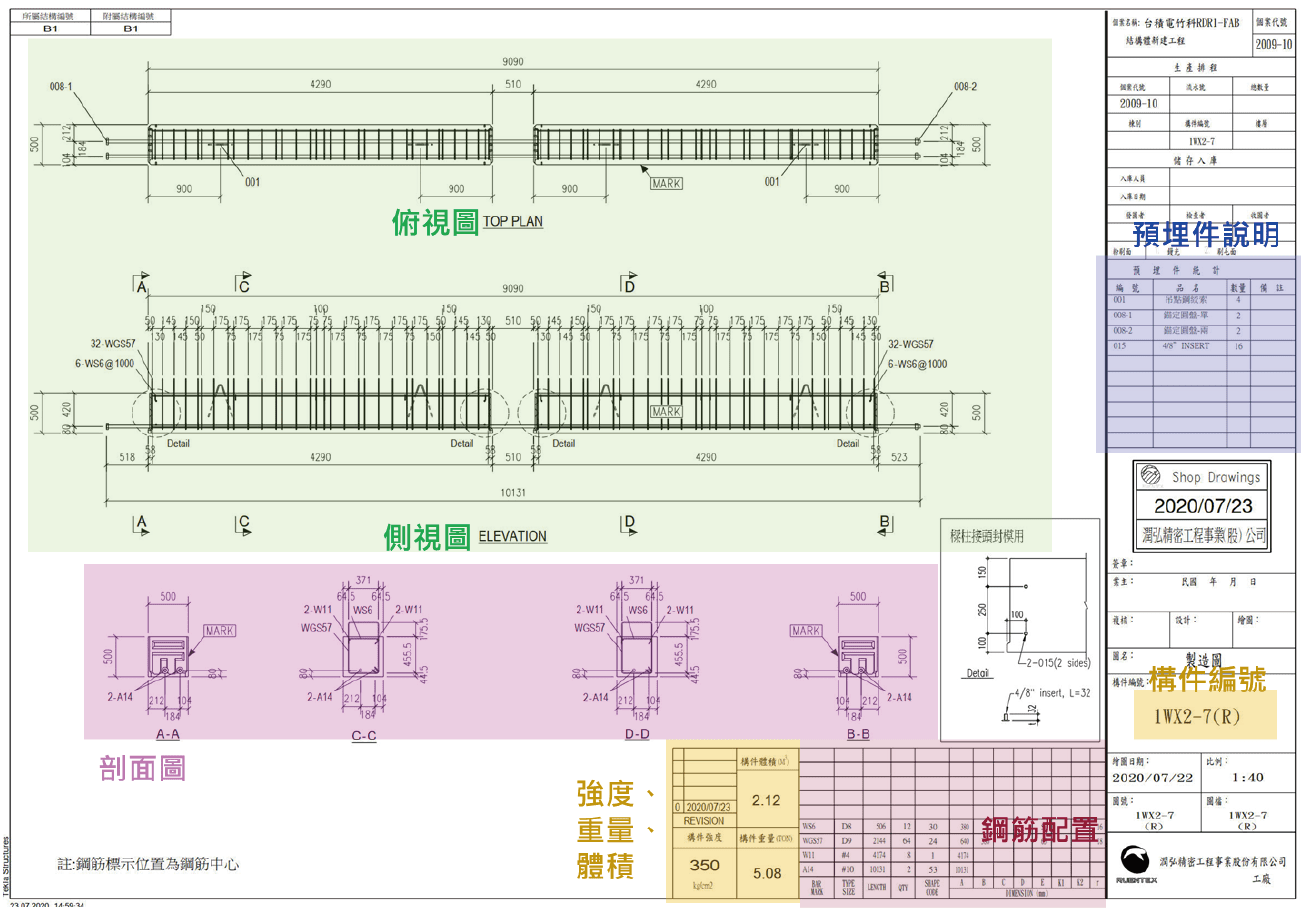

詳讀施工圖面(如 圖9所示),包括 : 各方向視圖、鋼筋配置、預埋件說明。

圖9、預鑄柱製造圖面

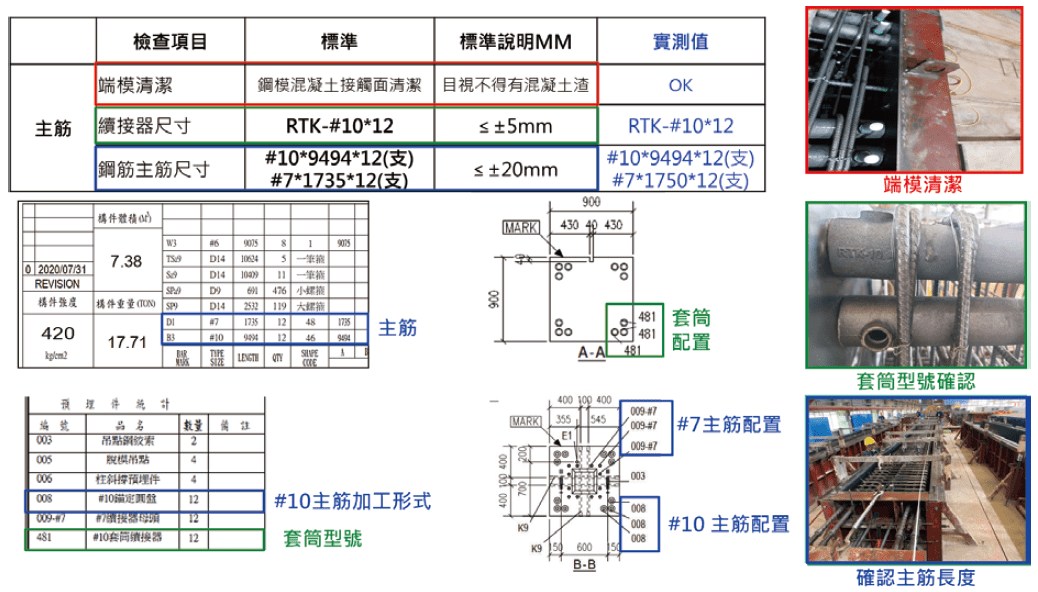

依據施工圖面要求與現場實際施作鋼筋籠構件比對查驗(如 圖10~圖12)

圖10、預鑄柱鋼筋籠綁紮及檢核-1

圖11、預鑄柱鋼筋籠綁紮及檢核-2

圖12、預鑄柱鋼筋籠綁紮及檢核-3

- 首先目視端模表面保持清潔(以免後續灌漿時造成結構缺失)。

- 確認續接套筒尺寸及數量(ex.#10鋼筋(直徑32mm)x12支),柱底續接器(作為與基礎預留筋銜接用)與模板表面間距≤± 5mm。

- 確認鋼筋主筋,包括錨定鋼筋(由柱底貫穿至柱頂並延伸至樑與樑間,最後以廠鑄澆置錨定)(ex.#10(直徑32mm)x9494 mm長度x12支)及柱頂續接鋼筋(ex.#7(直徑22mm) : 主要延伸至上層基礎板上方作為上層板柱預留筋x1735mmx12支)。

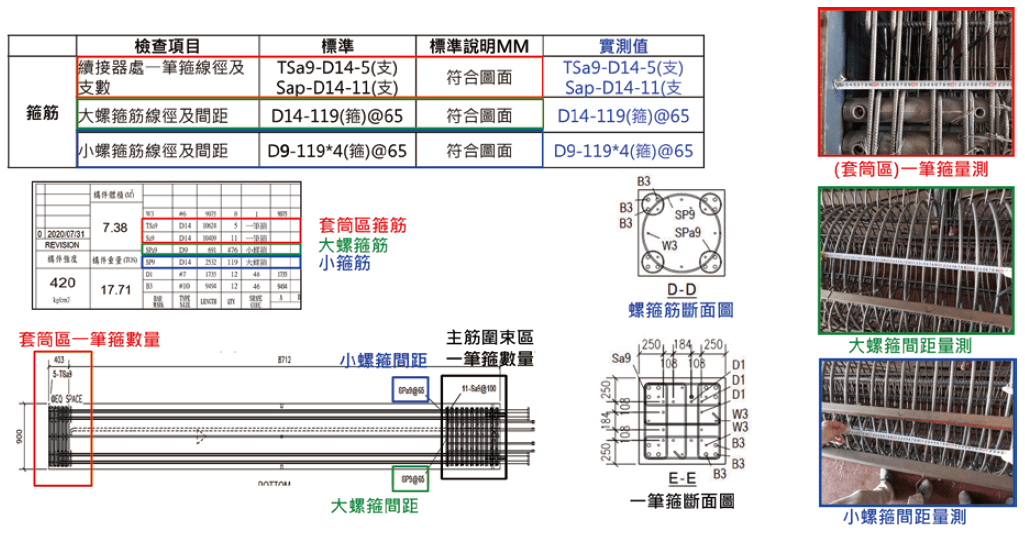

- 柱底套筒區補強箍筋(潤弘設計一筆成型將柱剖面內圈成16個矩形空間用以補強柱底續接器及錨定主筋),包括 : 鋼筋尺寸及數量(ex.D14(直徑14mm)x5支)及柱頂圍束區補強箍筋(用以補強柱頂續接鋼筋及錨定主筋),包括 : 鋼筋尺寸及數量(ex.D14(直徑14mm)x11支)。

- 除了柱底套筒區及柱頂圍束區以一筆箍補強外,其他區域則以大/小螺箍筋補強(屬一筆螺旋筋),主要須確認線徑、圈數及間距,大螺箍筋纏繞在柱筋外圍,小螺箍筋纏繞在柱四角#10主筋(ex.D14(直徑14mm)-119(圈數)-@65mm(間距))。

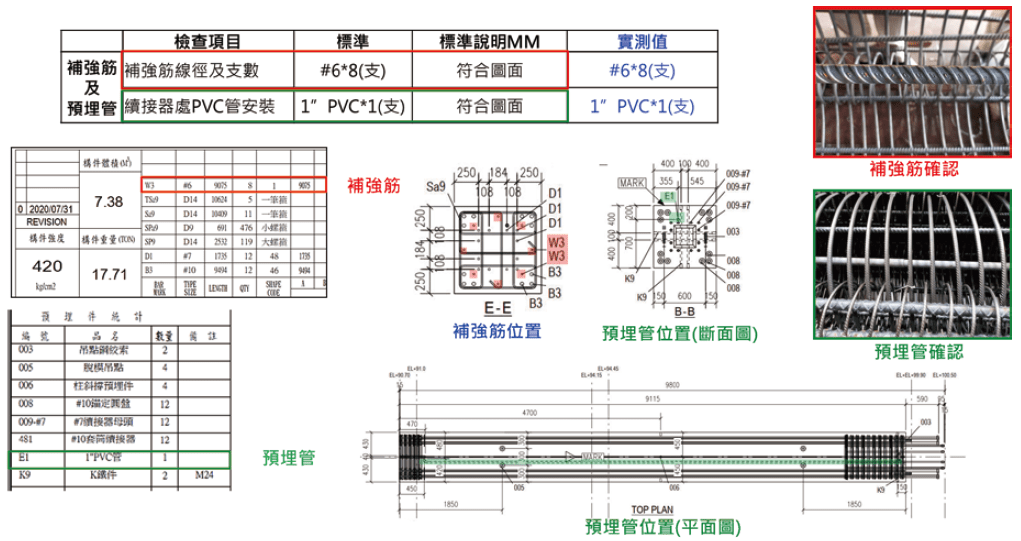

- 補強筋(主要補強一筆箍確保於澆注時16個矩形避免變形)由柱底貫穿至柱頂,須確認線徑及支數(ex.#6(直徑19 mm)x8支)。

- 於柱頂續接鋼筋旁增設由柱底貫穿至柱頂支PVC管(作為柱內預埋之電線管道,須確認管徑及支數(ex.1″PVCx1支)。

依據施工圖面要求與現場實際入模後構件比對查驗(如 圖13~圖14)

圖13、預鑄柱入模及檢核-1

圖14、預鑄柱入模及檢核-2

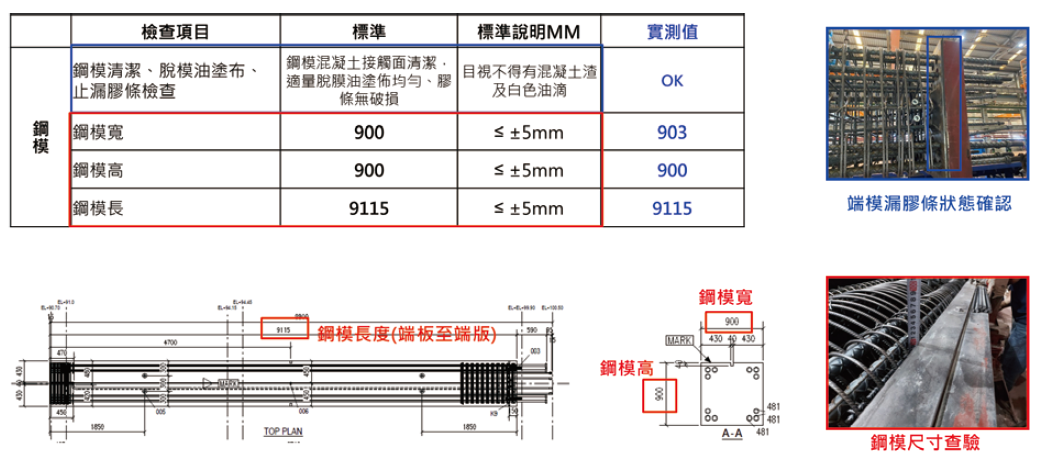

- 確認鋼模清潔、脫模油塗布均勻、止漏膠條無破損。

- 確認鋼模長、寬、高尺寸,誤差須≤±5mm。

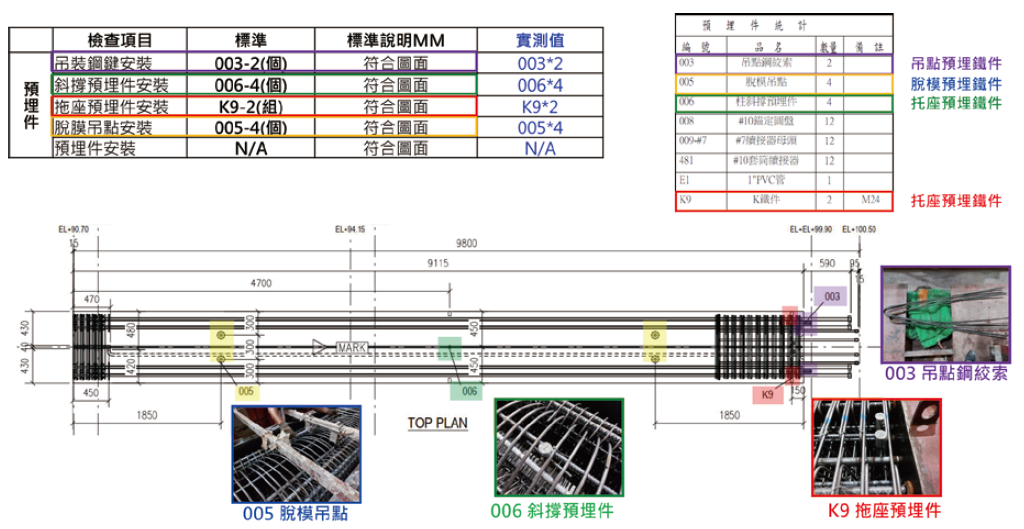

- 確認入模後各項預埋間安裝是否正確,包括 : 吊裝鋼件(位於柱頂作為成品組立之吊掛點)、斜撐預埋件(位於柱中心處作為成品組立之外部斜撐點)、拖座預埋件(位於柱頂處作為成品組立後與預鑄樑接合之樑支撐座)、脫膜吊點(混凝土灌漿養護後成品脫模之吊掛點)。

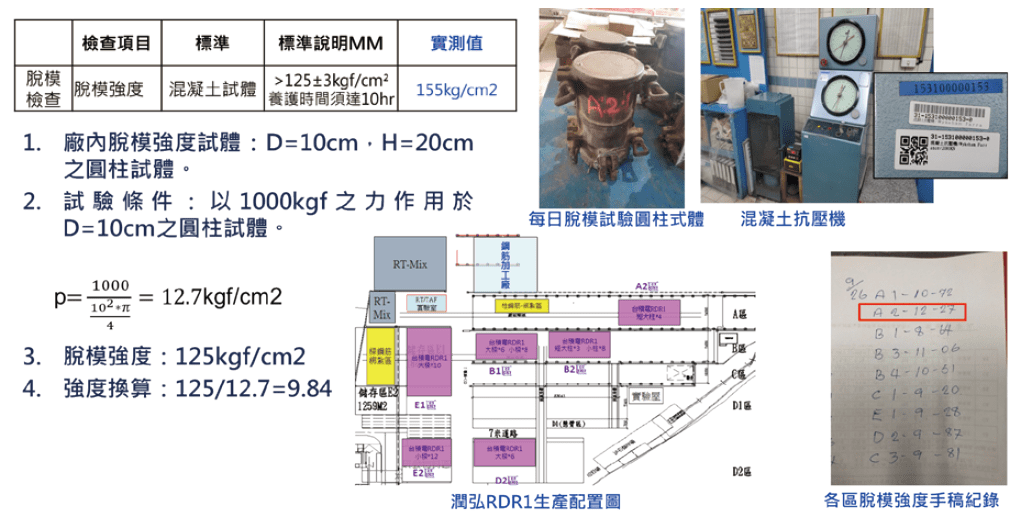

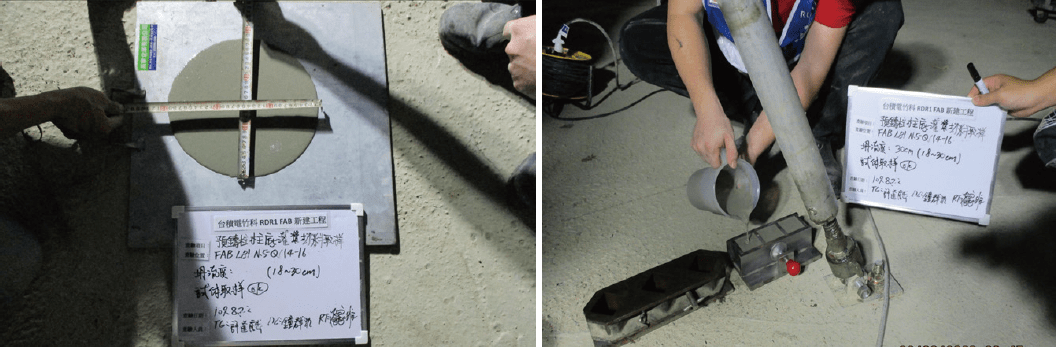

現場實際混凝土澆置及脫模強度構件查驗(如 圖15~圖16)

圖15、預鑄柱澆置及檢核

圖16、預鑄柱脫模強度檢核

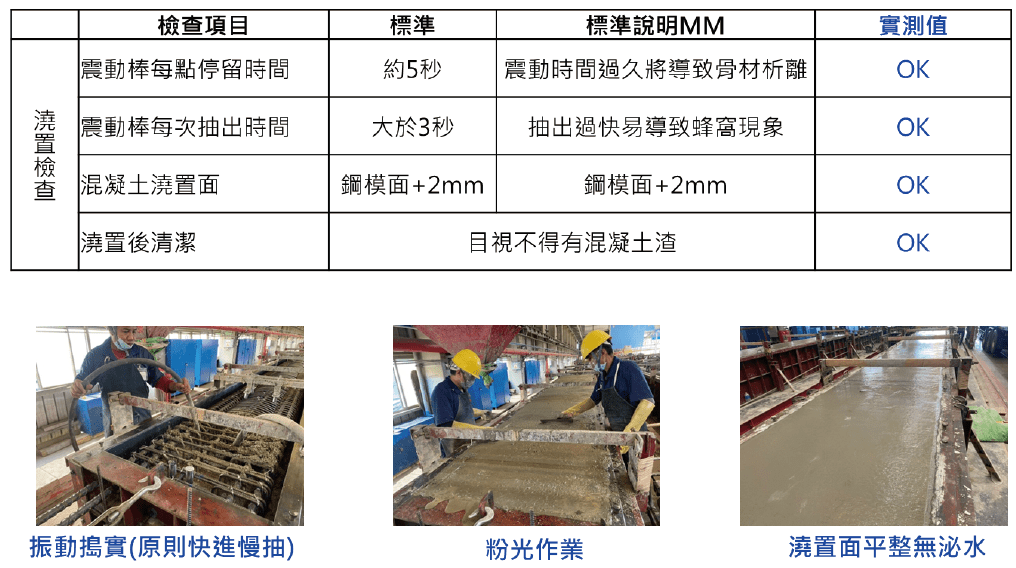

- 柱模進行混凝土澆置期間工法確認,包括 : 震動棒每點停留時間約5秒、震動棒每次抽出時間>3秒、混凝土澆置面須為鋼模面+2mm、澆置後清潔目視澆置面平整不得有混凝土渣。

- 取澆置用混凝土試體進行養護(>10hr)模擬預柱成品,進行脫模後構件強度試驗須>125±3kgf/cm²。

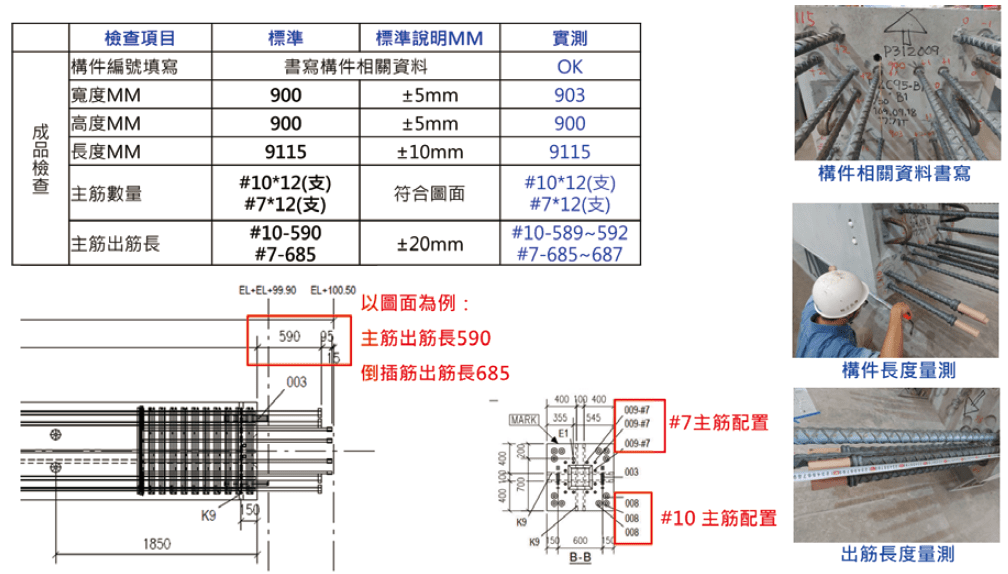

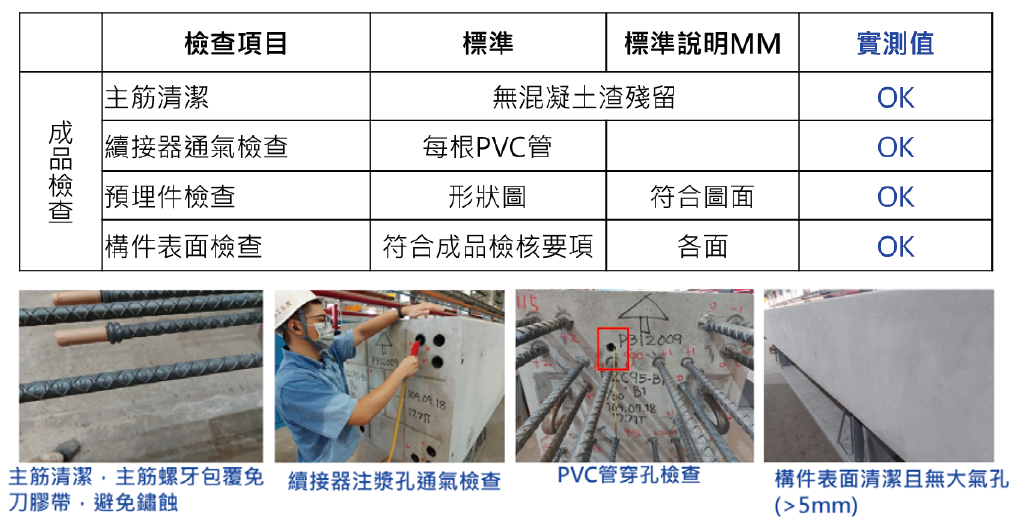

最後再依據施工圖面要求與現場實際成品構件比對查驗(如 圖17~圖18)

圖17、預鑄柱成品檢核-1

圖18、預鑄柱成品檢核-2

- 再次確認成品外觀尺寸、主筋數量、主筋出筋長度符合圖面。

- 成品檢查,包括 : 主筋清潔度、續接器通氣檢查(主要確認柱底續接孔洞內部是否相通,此為預鑄柱組立後柱底灌無收縮水泥漿之通道必須暢通,確保柱底銜接基礎版續接器之縫隙可有效填補水泥將使其永固) 、預埋件形狀符合圖面、構件表面符合圖面。

3.3預鑄樑製造/成品之品質管理

詳讀施工圖面(如 圖19所示),包括 : 各方向視圖、鋼筋配置、預埋件說明。

圖19、預鑄柱製造圖面

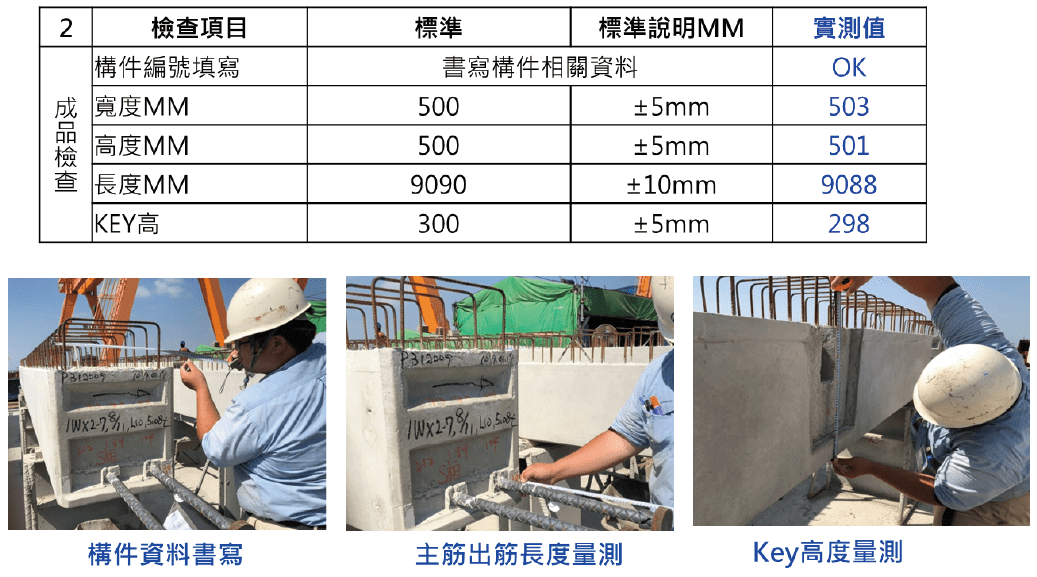

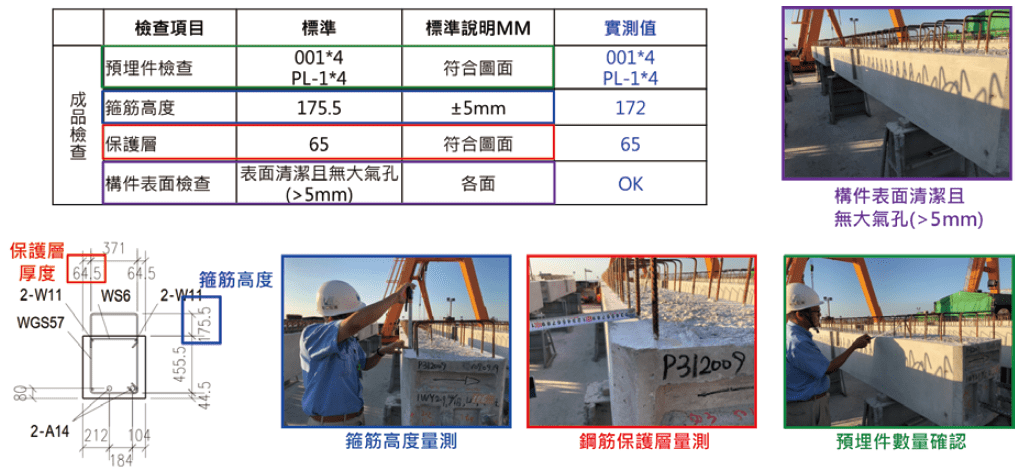

同樣依據施工圖面要求與現場實際施作鋼筋籠、入模後、混凝土澆置、成品等構件比對查驗(如圖20~圖25)。

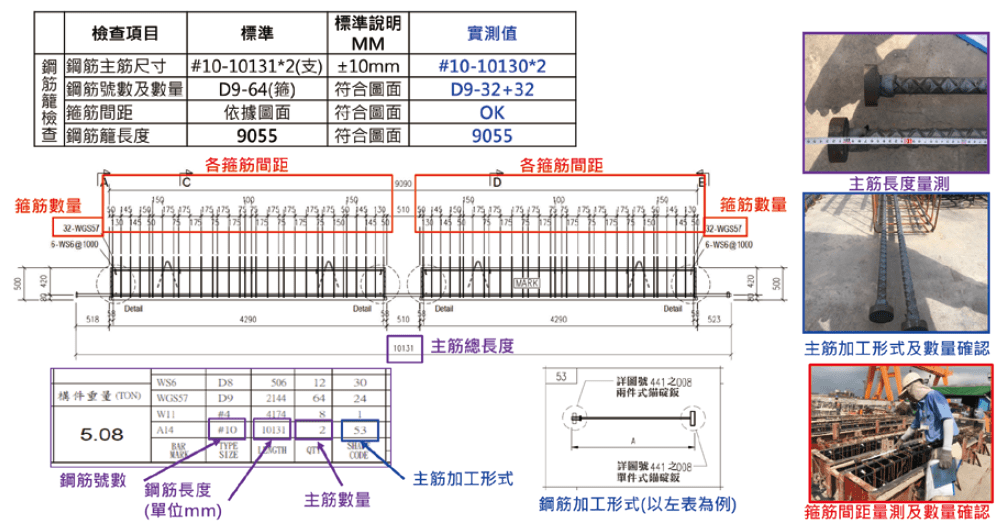

圖20、預鑄樑鋼筋籠綁紮及檢核

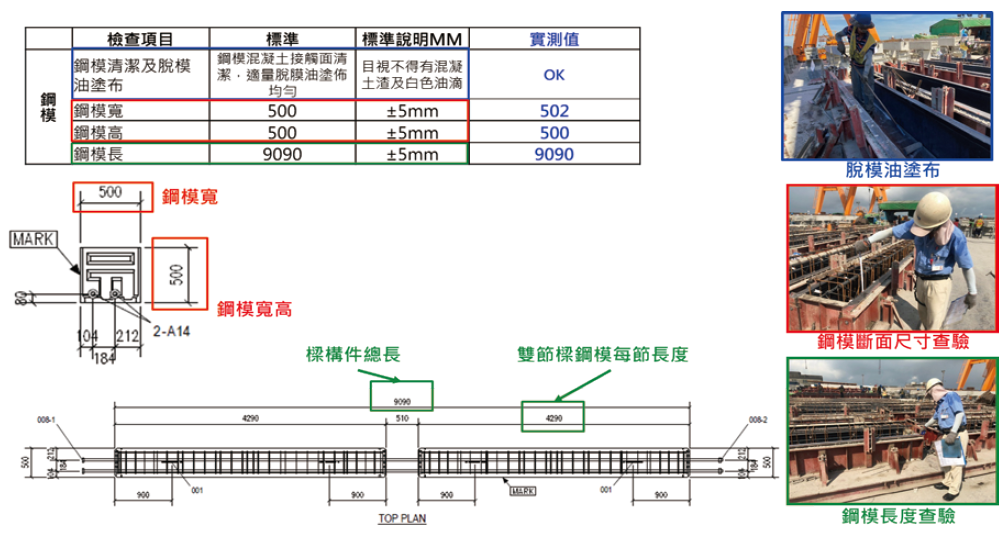

圖21、預鑄樑入模及檢核-1

圖22、預鑄樑入模及檢核-2

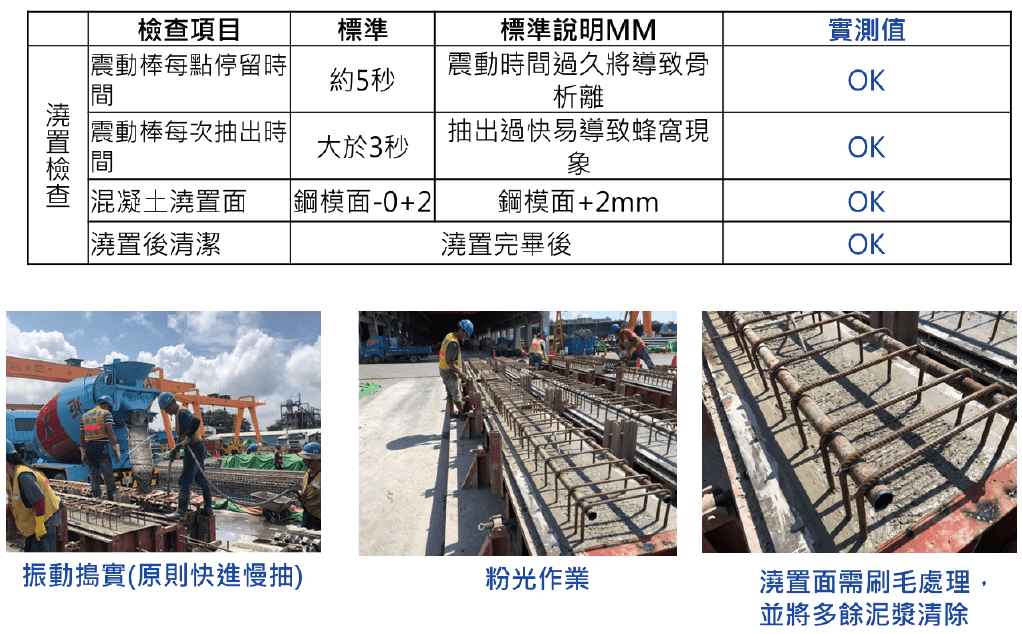

圖23、預鑄樑澆置及檢核

圖24、預鑄樑成品檢核-1

圖25、預鑄樑成品檢核-2

- 鋼筋籠檢查,包括 : 鋼筋主筋尺寸、鋼筋號數及數量、箍筋間距、鋼筋籠長度等構件之比對。

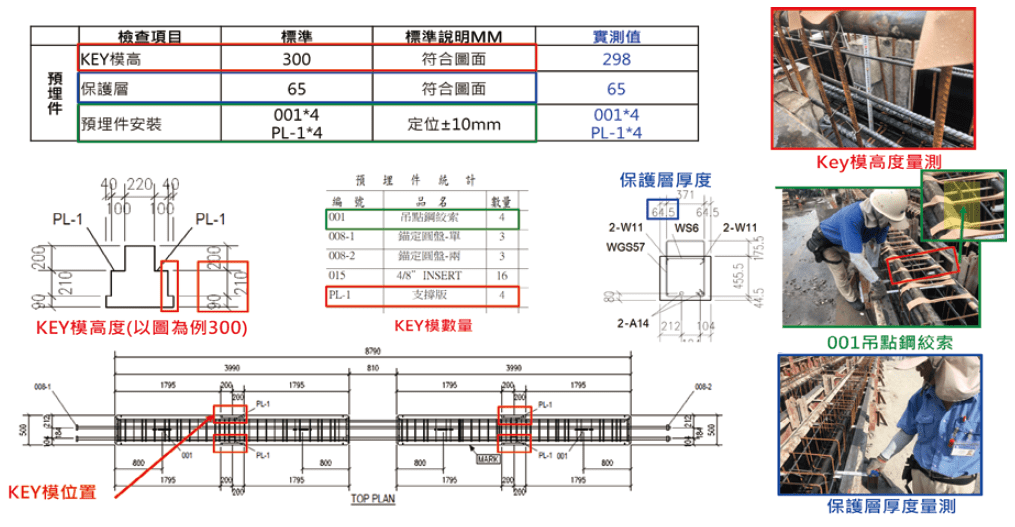

- 入模後構件比對查驗,包括 : 鋼模清潔及脫模油塗布、鋼模長/寬/高尺寸、KEY模高、保護層、預埋件安裝等之構件查驗。

- 混凝土澆置構件查驗,包括 : 振動搗實、粉光作業、澆置面需平整。

- 預鑄樑成品構件查驗,包括 : 構件編號填寫、主筋出筋長度量測、成品長/寬/高尺寸及、KEY高度量測、箍筋高度量測、鋼筋保護層量測、預埋件數量確認、構件表面清潔且無大氣孔(>5mm)。

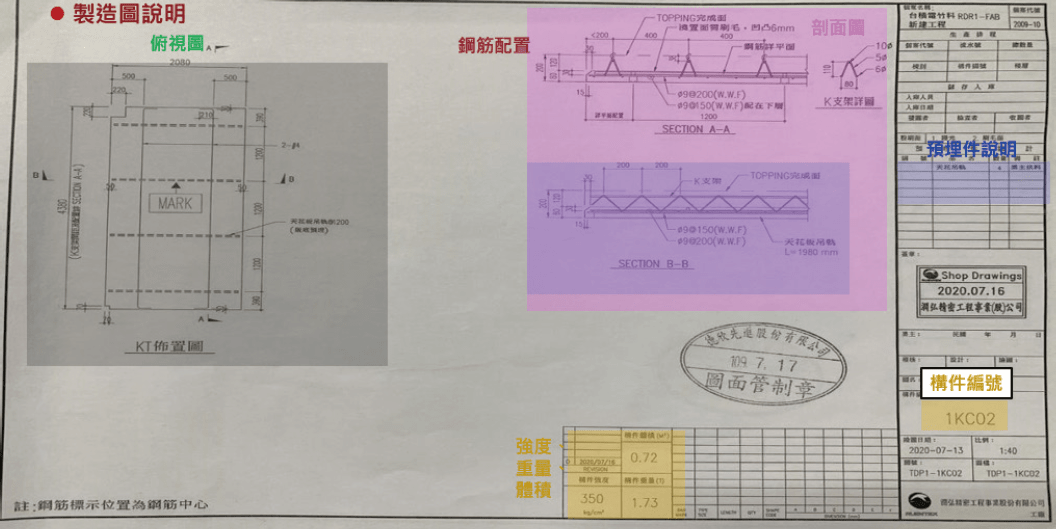

3.4預鑄KT版製造/成品之品質管理

詳讀施工圖面(如 圖26所示),包括 : 各方向視圖、鋼筋配置、預埋件說明。

圖26、預鑄KT板製造圖面

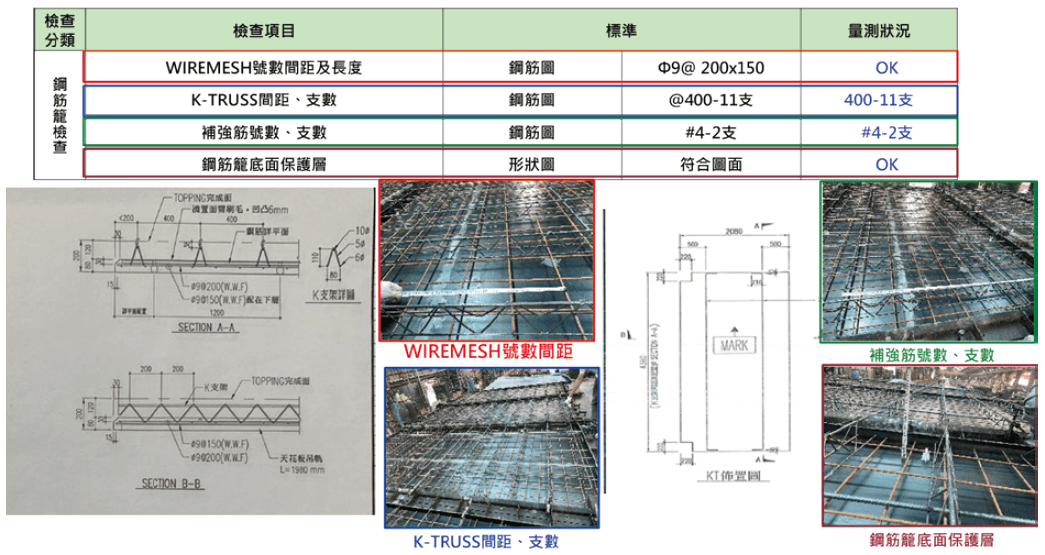

同樣依據施工圖面要求與現場實際施作鋼筋籠、入模後、混凝土澆置、成品等構件比對查驗(如圖27~圖31)

圖27、預鑄KT板鋼筋綁紮及檢核

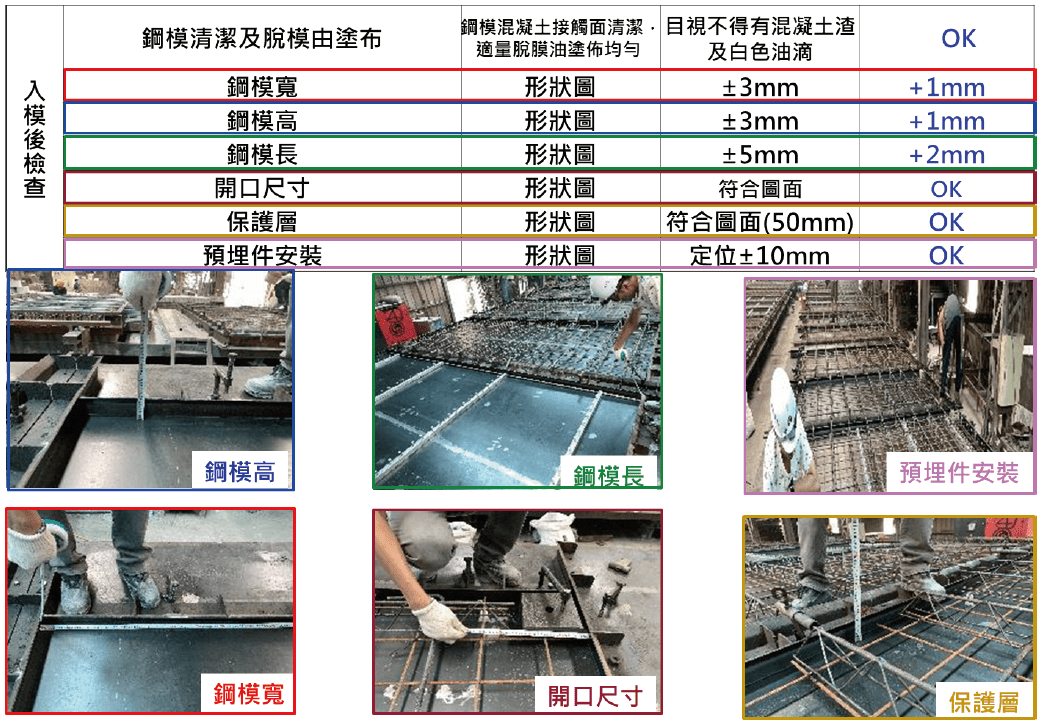

圖28、預鑄KT板入模前/後檢核檢核

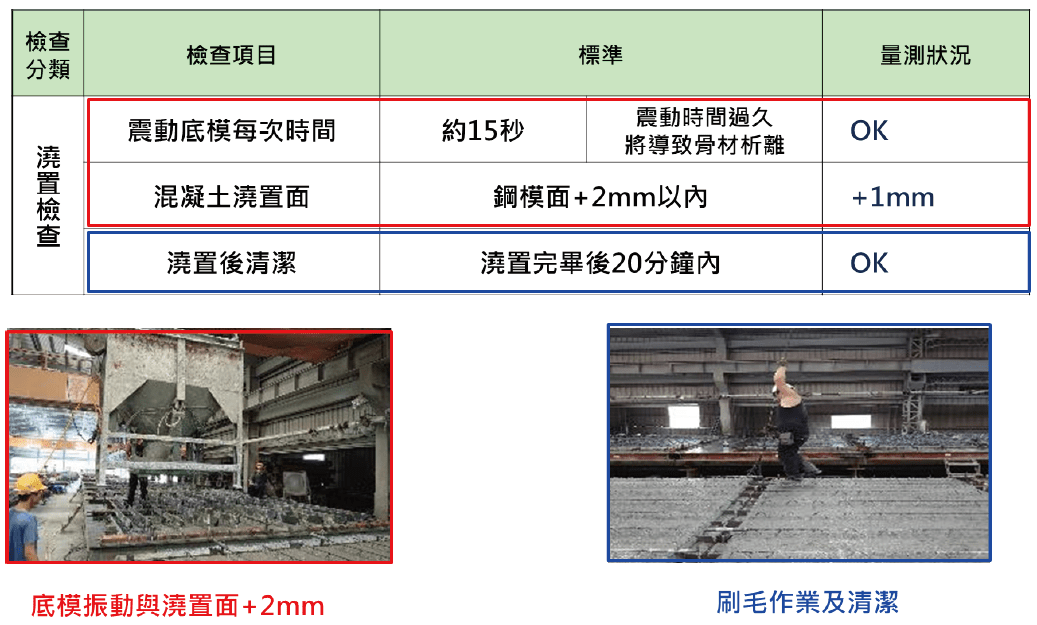

圖29、預鑄KT板澆置及檢核

圖30、預鑄KT板脫模強度檢核

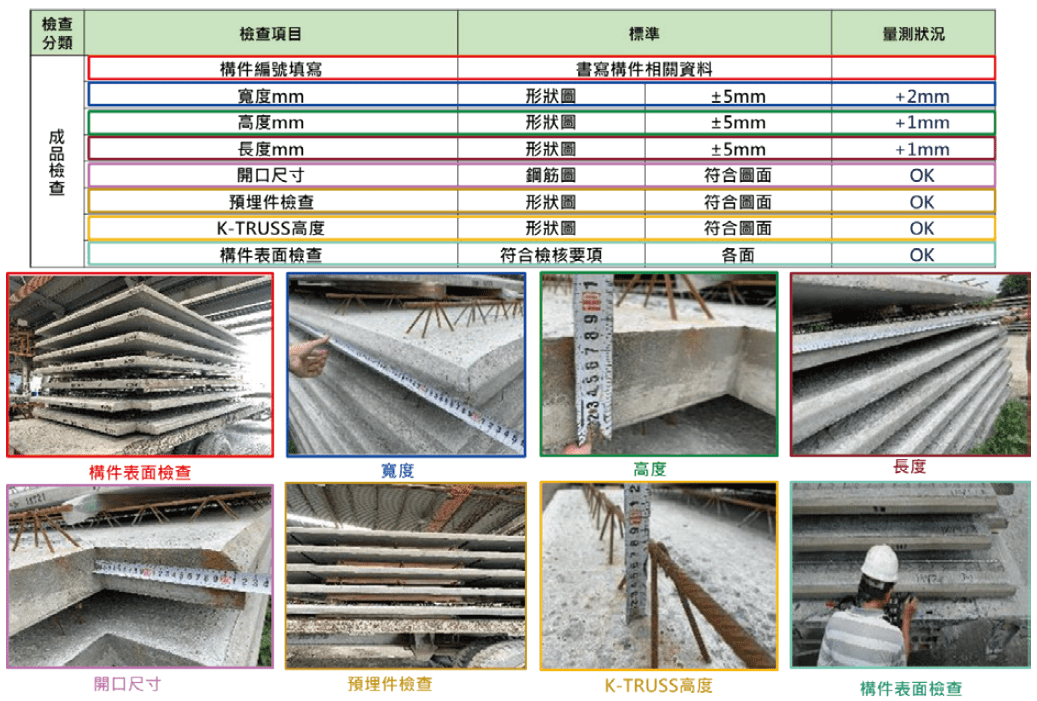

圖31、預鑄KT板成品檢核

- 鋼筋籠檢查,包括 : WIREMESH號數間距及長度、K-TRUSS間距、支數、補強筋號數、支數、鋼筋籠底面保護層等構件之比對。

- 入模前/後構件比對查驗,包括 : 鋼模長/寬/高尺寸、開口尺寸、保護層、預埋件安裝等之構件查驗。

- 混凝土澆置構件查驗,包括 : 振動搗實、澆置面需平整及清潔。

- 取澆置用混凝土試體進行養護(>10hr)模擬預鑄成品,進行脫模後構件強度試驗須>120kgf/cm²。

- 預鑄KT版成品構件查驗,包括 : 構件編號填寫、成品長/寬/高尺寸、開口尺寸、預埋件數量確認、K-TRUSS高度、構件表面檢查。

3.5預鑄構件工區吊掛組立安裝之品質管理

預鑄成品運送至工地進行吊裝組立施工循環過程(如 圖32所示),從基礎版預留接續筋開始→預鑄柱吊掛定位→大樑/小樑吊掛定位→KT版吊掛定位→樑/柱接頭箍筋安裝→層版上鋼筋鋪設/樓版灌漿→該樓版再次預留接續筋開始下一樓層作業,達成預鑄構件施工循環流程[3]。

圖32、吊裝組立施工循環流程

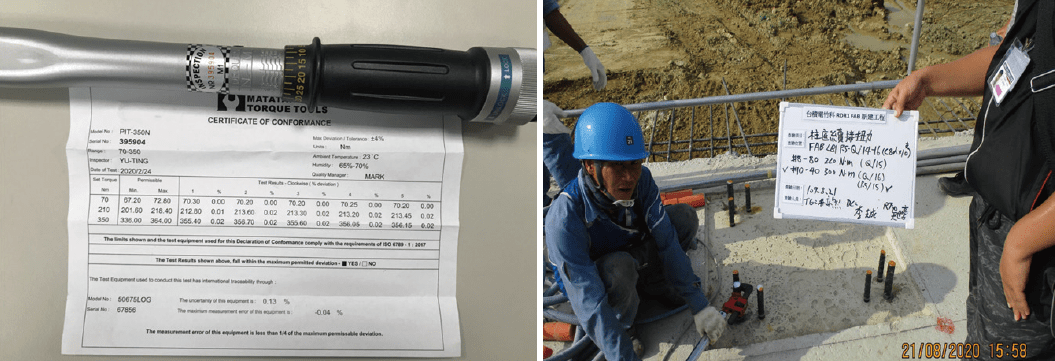

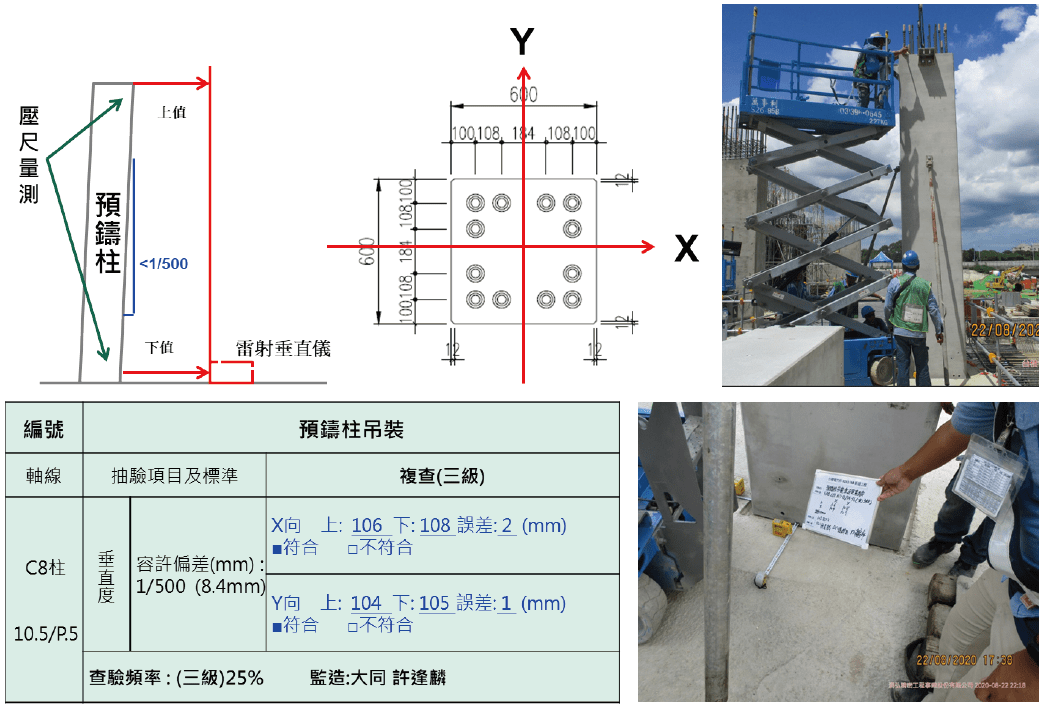

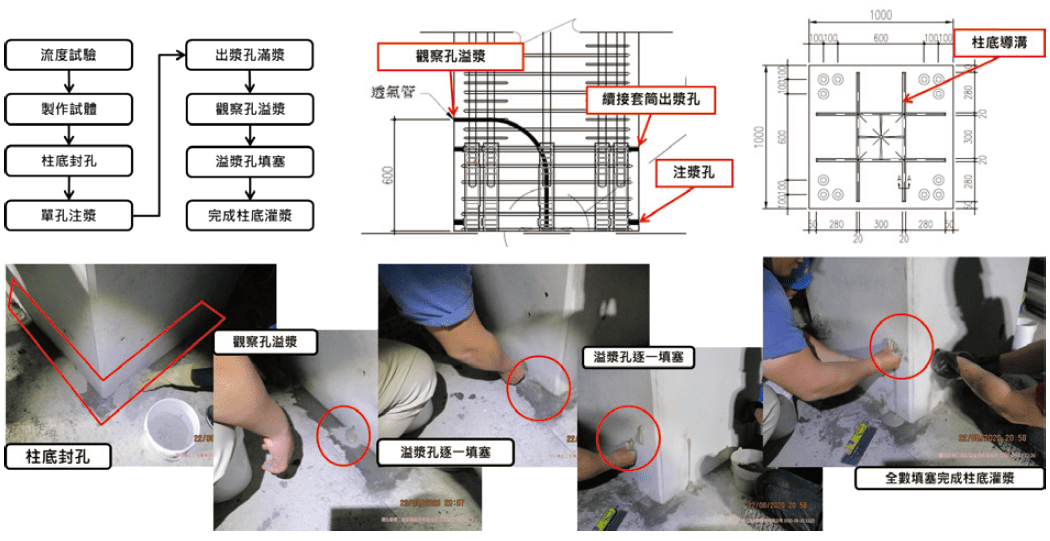

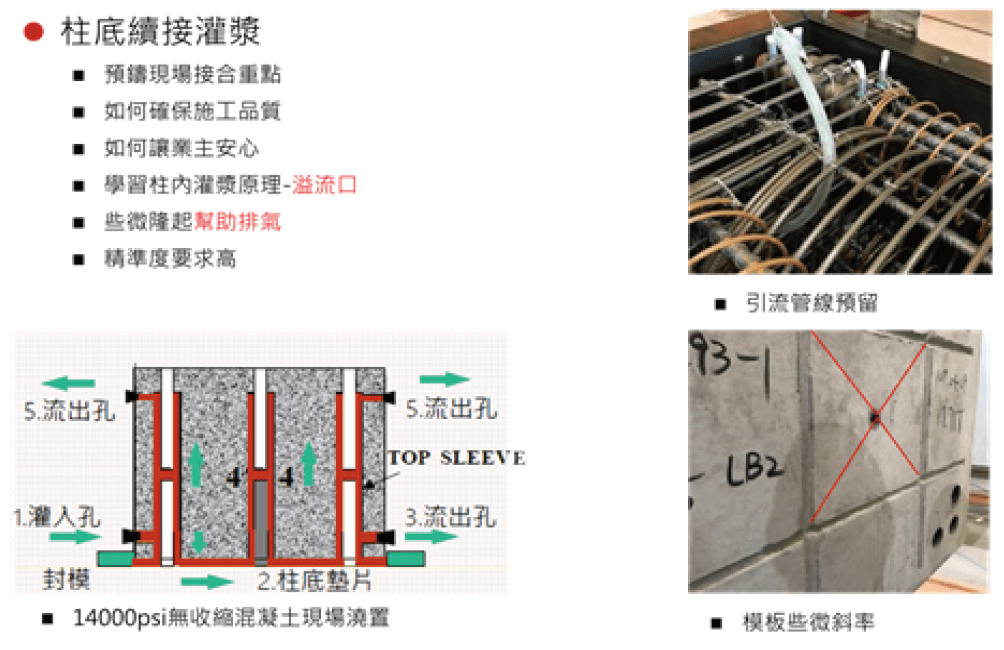

- 預鑄柱現場組立前/後查驗,預鑄柱安裝前須確認基礎版預留接續筋之續接器扭力查驗合格(以扭力版手設定需求扭力值後進行鎖固檢查確認接續鋼筋無鬆動),如 圖33所示;預鑄柱安裝後已可調式支撐架調整垂直度,以紅外線偵測儀確認上/下垂直面誤差需<1/500,如 圖34所示;確認合格後開始在預鑄柱下方注漿孔注入無收縮水泥確保預鑄柱與基礎版預留接續筋緊密接合,柱底續接灌漿如圖35~圖36所示,模組化定位預留現場續接時之灌漿孔,待預鑄柱與下部基礎預留鑄筋銜接後由1號灌入孔灌漿,流經2號→3號(流出後塞住3號),待5號孔流出後可確保空氣排出,漿料填滿鑄筋縫隙,再將1/5號孔塞住進行養護,完成續接作業;另外針對柱底灌漿材料取樣進行強度測試,如圖37所示。

圖33、基礎版預留接續筋之續接器扭力查驗

圖34、預鑄柱垂直度量測及檢核

圖35、預鑄柱底現場注漿照片

圖36、預鑄柱底注漿流程

圖37、預鑄柱柱底灌漿材料取樣

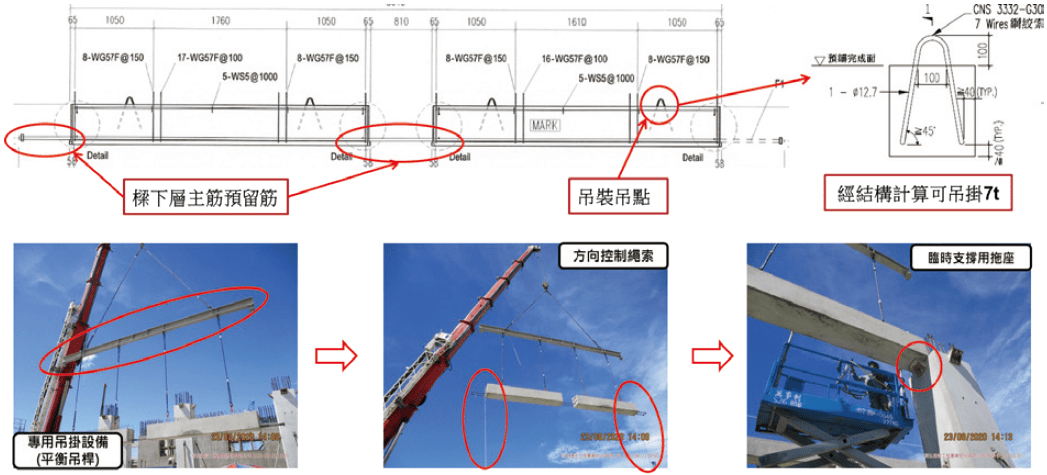

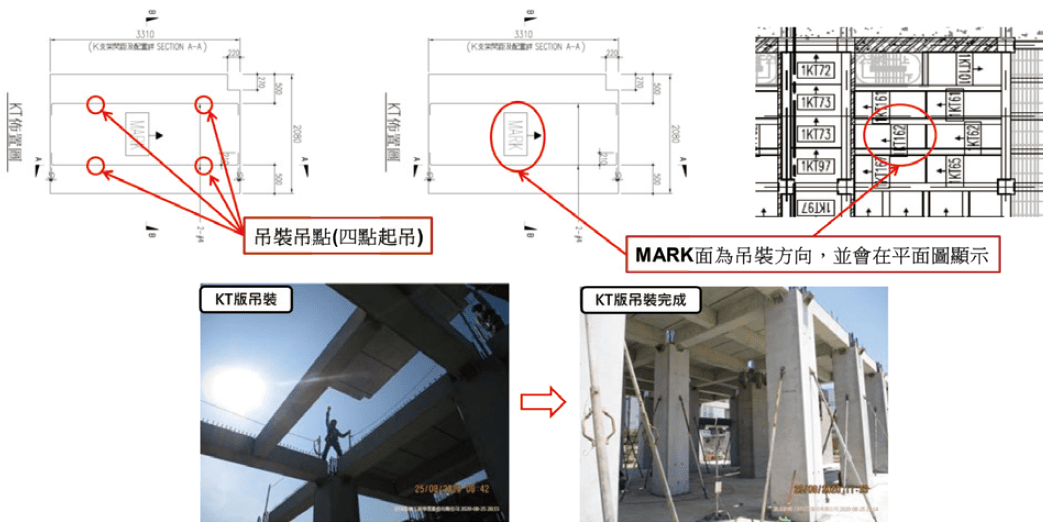

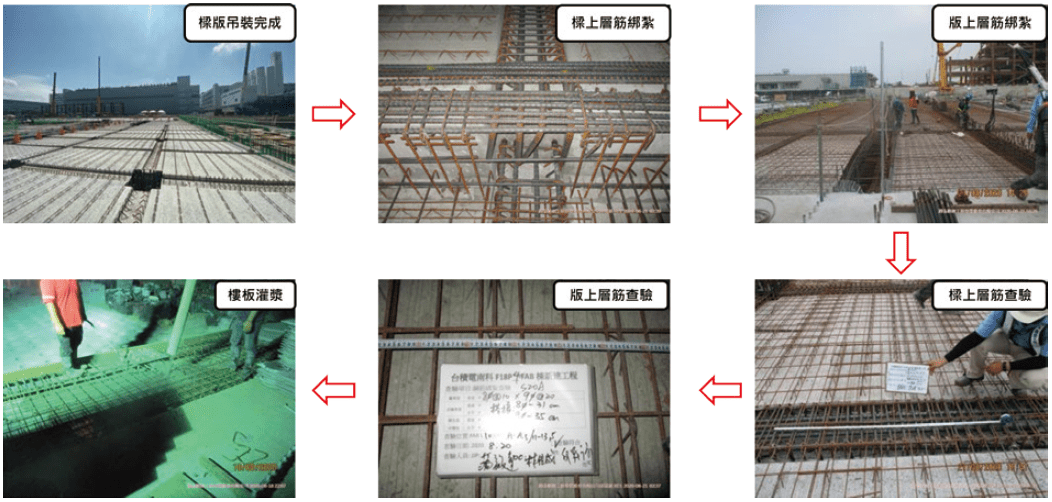

- 預鑄樑/版現場組立後查驗,預鑄大樑/小樑吊掛安裝置柱頂側向臨時支撐托座(如 圖38所示),之後再吊掛KT版安裝於樑上(如 圖39所示),待樑柱版交界相關鋼筋綁紮/續接(如 圖40所示)後完成一層預鑄樓版組立作業。

圖38、預鑄樑吊掛作業

圖39、預鑄KT版吊掛作業

圖40、預鑄樑版鋼筋施工流程

結果與分析

經由上述說明,對預鑄工法之箍筋設計及自動化製造有進一步的瞭解,為有效監督預鑄構件品質從預鑄廠樑/柱/版鋼筋綁紮、確認主筋、續接套筒/預留筋尺寸&支數,大/小螺箍等等需求,制定出符合TSMC三級品管紀錄表。

針對工廠製造期間制定之查驗包括 : 預鑄柱/樑/KT版(如 表2~表4,RDR1範例)。

|

TSMC RDR1 新建工程 預鑄柱 三級施工抽查紀錄表 |

||||||

|---|---|---|---|---|---|---|

|

構件編號 |

流水號 |

吊裝區域 |

總數量 |

混凝土強度 |

澆置日期 |

|

|

檢查分類 |

檢查項目 |

標準 |

標準說明MM |

量測狀況 |

是否合格 |

|

|

鋼筋籠檢查 |

端模清潔 |

鋼模混凝土接觸面清潔 |

目視不得有混凝土渣 |

|||

|

續接器尺寸 |

詳圖 TN-481 |

±5mm |

||||

|

鋼筋主筋尺寸 |

鋼筋圖 |

±20mm |

||||

|

續接器處一筆箍線徑及支數 |

鋼筋圖 |

符合圖面 |

||||

|

大螺箍筋線徑及間距 |

鋼筋圖 |

符合圖面 |

||||

|

小螺箍筋線徑及間距 |

鋼筋圖 |

符合圖面 |

||||

|

補強筋線徑及支數 |

形狀圖 |

符合圖面 |

||||

|

續接器處PVC管安裝 |

每根PVC管 |

符合圖面 |

||||

|

入模後檢查 |

鋼模清潔及脫模油塗布 |

鋼模混凝土接觸面清潔,適量脫膜油塗佈均勻 |

目視不得有混凝土渣及白色油滴 |

|||

|

鋼模寬 |

形狀圖 |

±5mm |

||||

|

鋼模高 |

形狀圖 |

±5mm |

||||

|

鋼模長 |

形狀圖 |

±5mm |

||||

|

吊裝鋼鍵安裝 |

形狀圖 |

符合圖面 |

||||

|

斜撐預埋件安裝 |

形狀圖 |

符合圖面 |

||||

|

拖座預埋件安裝 |

形狀圖 |

符合圖面 |

||||

|

脫膜吊點安裝 |

形狀圖 |

符合圖面 |

||||

|

預埋件安裝 |

形狀圖 |

符合圖面 |

||||

|

澆查置檢 |

震動棒每點停留時間 |

約5秒 |

震動時間過久將導致骨材析離 |

|||

|

震動棒每次抽出時間 |

大於3秒 |

抽出過快易導致蜂窩現象 |

||||

|

混凝土澆置面 |

鋼模面+2mm |

鋼模面+2mm |

||||

|

澆置後清潔 |

目視不得有混凝土渣 |

|||||

|

脫模檢查 |

脫模強度 |

混凝土試體 |

>125±3kgf/cm² 養護時間須達10hr |

|||

|

成品檢查 |

構件編號填寫 |

書寫構件相關資料 |

||||

|

寬度MM |

形狀圖 |

±5mm |

||||

|

高度MM |

形狀圖 |

±5mm |

||||

|

長度MM |

形狀圖 |

±10mm |

||||

|

主筋數量 |

鋼筋圖 |

符合圖面 |

||||

|

主筋出筋長 |

鋼筋圖 |

±20mm |

||||

|

主筋清潔 |

無混凝土渣殘留 |

|||||

|

續接器通氣檢查 |

每根PVC管 |

|||||

|

預埋件檢查 |

形狀圖 |

符合圖面 |

||||

|

構件表面檢查 |

符合成品檢核要項 |

各面 |

||||

|

查驗頻率: 3~5% 施工廠商品管: 監造: |

||||||

|

TSMC RDR1 新建工程 預鑄樑 三級施工抽查紀錄表 |

||||||

|---|---|---|---|---|---|---|

|

構件編號 |

流水號 |

樓層 |

吊裝區域 |

混凝土強度 |

澆置日期 |

|

|

檢查分類 |

檢查項目 |

標準 |

標準說明MM |

量測狀況 |

是否合格 |

|

|

檢鋼查筋籠 |

鋼筋主筋尺寸 |

鋼筋圖 |

±20mm |

|||

|

鋼筋號數及數量 |

鋼筋圖 |

符合圖面 |

||||

|

箍筋間距 |

鋼筋圖 |

符合圖面 |

||||

|

鋼筋籠長度 |

鋼筋圖 |

符合圖面 |

||||

|

入模後檢查 |

鋼模清潔及脫模油塗布 |

鋼模混凝土接觸面清潔,適量脫膜油塗佈均勻 |

目視不得有混凝土渣及白色油滴 |

|||

|

鋼模寬 |

形狀圖 |

±5mm |

||||

|

鋼模高 |

形狀圖 |

±5mm |

||||

|

鋼模長 |

形狀圖 |

±5mm |

||||

|

KEY模高 |

形狀圖 |

符合圖面 |

||||

|

保護層 |

形狀圖 |

符合圖面 |

||||

|

預埋件安裝 |

形狀圖 |

定位±10mm |

||||

|

澆查置檢 |

震動棒每點停留時間 |

約5秒 |

震動時間過久將導致骨析離 |

|||

|

震動棒每次抽出時間 |

大於3秒 |

抽出過快易導致蜂窩現象 |

||||

|

混凝土澆置面 |

鋼模面-0+2 |

鋼模面+2mm |

||||

|

澆置後清潔 |

澆置完畢後 |

|||||

|

脫模檢查 |

脫模強度 |

混凝土試體 |

>120kg/cm² |

|||

|

成品檢查 |

構件編號填寫 |

書寫構件相關資料 |

||||

|

寬度MM |

形狀圖 |

±5mm |

||||

|

高度MM |

形狀圖 |

±5mm |

||||

|

長度MM |

形狀圖 |

±10mm |

||||

|

KEY高 |

形狀圖 |

±5mm |

||||

|

預埋件檢查 |

形狀圖 |

符合圖面 |

||||

|

箍筋高度 |

鋼筋圖 |

±5mm |

||||

|

保護層 |

形狀圖 |

符合圖面 |

||||

|

構件表面檢查 |

符合成品檢核要項 |

各面 |

||||

|

查驗頻率: 3~5% 施工廠商品管: 監造: |

||||||

|

TSMC RDR1 新建工程 預鑄KT版 三級施工抽查紀錄表 |

||||||

|---|---|---|---|---|---|---|

|

構件編號 |

流水號 |

樓層 |

吊裝區域 |

混凝土強度 |

澆置日期 |

|

|

檢查分類 |

檢查項目 |

標準 |

標準說明 |

量測狀況 |

是否合格 |

|

|

檢鋼查筋籠 |

WIREMESH號數間距及長度 |

鋼筋圖 |

Φ7@ 100x100 |

|||

|

K-TRUSS間距、支數 |

鋼筋圖 |

@400-11支 |

||||

|

補強筋號數、支數 |

鋼筋圖 |

#4-2支 |

||||

|

鋼筋籠底面保護層 |

形狀圖 |

符合圖面 |

||||

|

入模後檢查 |

鋼模清潔及脫模由塗布 |

鋼模混凝土接觸面清潔,適量脫膜油塗佈均勻 |

目視不得有混凝土渣及白色油滴 |

|||

|

鋼模寬 |

形狀圖 |

±3mm |

||||

|

鋼模高 |

形狀圖 |

±3mm |

||||

|

鋼模長 |

形狀圖 |

±5mm |

||||

|

開口尺寸 |

形狀圖 |

符合圖面 |

||||

|

保護層 |

形狀圖 |

符合圖面(50mm) |

||||

|

預埋件安裝 |

形狀圖 |

定位±10mm |

||||

|

檢澆查置 |

震動底模每次時間 |

約15秒 |

震動時間過久將導致骨材析離 |

|||

|

混凝土澆置面 |

鋼模面+2mm |

鋼模面+2mm |

||||

|

澆置後清潔 |

澆置完畢後20分鐘內 |

|||||

|

脫模檢查 |

脫模強度 |

混凝土試體 |

>120kgf/cm² 養護時間須達10hr |

|||

|

成品檢查 |

構件編號填寫 |

書寫構件相關資料 |

||||

|

寬度mm |

形狀圖 |

±5mm |

||||

|

高度mm |

形狀圖 |

±5mm |

||||

|

長度mm |

形狀圖 |

±5mm |

||||

|

開口尺寸 |

鋼筋圖 |

符合圖面 |

||||

|

預埋件檢查 |

形狀圖 |

符合圖面 |

||||

|

K-TRUSS高度 |

形狀圖 |

符合圖面 |

||||

|

構件表面檢查 |

符合檢核要項 |

各面 |

||||

|

查驗頻率: 3~5% 施工廠商品管: 監造: |

||||||

針對預鑄成品構件組立期間從組立前柱基礎預埋筋、組立時預鑄柱底鋼筋續接及組立後柱垂直度,也已制定出符合TSMC之相關三級品管紀錄表(如 表5~表7,RDR1範例),透過前述之相關查核手法及記錄已有效確保構件及施工品質。

|

柱基礎預埋抽查紀錄表 |

||||

|---|---|---|---|---|

|

工程名稱: |

台積電竹科新研發中心一期新建工程 |

|||

|

棟別/樓層/位置: |

日期: |

|||

|

項次 |

柱/牆編號 |

抽驗項目及標準 |

抽查(三級) |

缺失說明/複查狀況 |

|

軸線 |

25% |

|||

|

1.N: |

N: |

|

||

|

2.E: |

E: |

|||

|

3.高程(m) |

高程(m) |

|||

|

4. 主 筋 # - 支 |

□符合 □不符合 # - 支 |

|||

|

5.清潔度 |

□符合 □不符合 |

|||

|

6.柱頭鋼筋保護 |

□符合 □不符合 |

|||

|

7.尺寸: |

□符合 □不符合 |

|||

|

1.N: |

N: |

|

||

|

2.E: |

E: |

|||

|

3.高程(m) |

高程(m) |

|||

|

4. 主 筋 # - 支 |

□符合 □不符合 # - 支 |

|||

|

5.清潔度 |

□符合 □不符合 |

|||

|

6.柱頭鋼筋保護 |

□符合 □不符合 |

|||

|

7.尺寸: |

□符合 □不符合 |

|||

|

1.N: |

N: |

|

||

|

2.E: |

E: |

|||

|

3.高程(m) |

高程(m) |

|||

|

4. 主 筋 # - 支 |

□符合 □不符合 # - 支 |

|||

|

5.清潔度 |

□符合 □不符合 |

|||

|

6.柱頭鋼筋保護 |

□符合 □不符合 |

|||

|

7.尺寸: |

□符合 □不符合 |

|||

|

查驗頻率 : 25% 施工廠商品管: 監造: |

||||

|

鋼筋續接器施工抽查紀錄表 |

||||

|---|---|---|---|---|

|

工程名稱: |

台積電竹科新研發中心一期新建工程 |

|||

|

棟別/樓層/位置: |

日期: |

|||

|

項次 |

柱/牆編號 |

抽驗項目及標準 |

複查(三級) |

缺失說明/複查狀況 |

|

軸線 |

25% |

|||

|

1. 主 筋 # - 支 |

□符合 □不符合 # - 支 |

|||

|

2.扭力版手扭力值# - N·m |

□符合 □不符合 # - N·m |

|||

|

3.續接是否達到設定扭力 |

□符合 □不符合 |

|||

|

4.續接露牙<1.5牙 |

□符合 □不符合 |

|||

|

1. 主 筋 # - 支 |

□符合 □不符合 # - 支 |

|||

|

2.扭力版手扭力值# - N·m |

□符合 □不符合 # - N·m |

|||

|

3.續接是否達到設定扭力 |

□符合 □不符合 |

|||

|

4.續接露牙<1.5牙 |

□符合 □不符合 |

|||

|

1. 主 筋 # - 支 |

□符合 □不符合 # - 支 |

|||

|

2.扭力版手扭力值# - N·m |

□符合 □不符合 # - N·m |

|||

|

3.續接是否達到設定扭力 |

□符合 □不符合 |

|||

|

4.續接露牙<1.5牙 |

□符合 □不符合 |

|||

|

查驗頻率 : 25% 施工廠商品管: 監造: |

||||

|

預鑄柱吊裝垂直度抽查紀錄表 |

|||||

|---|---|---|---|---|---|

|

工程名稱: |

台積電竹科新研發中心一期新建工程 |

||||

|

棟別/樓層/位置: |

日期: |

||||

|

項次 |

柱牆編號 |

抽驗項目及標準 |

複查(三級) |

缺失說明/複查狀況 |

|

|

軸線 |

25% |

||||

|

垂直度:1/500 柱高(mm): 容許偏差(mm): |

x向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

|||

|

y向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

||||

|

垂直度:1/500 柱高(mm): 容許偏差(mm): |

x向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

|||

|

y向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

||||

|

垂直度:1/500 柱高(mm): 容許偏差(mm): |

x向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

|||

|

y向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

||||

|

垂直度:1/500 柱高(mm): 容許偏差(mm): |

x向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

|||

|

y向 |

上 : 下 : 誤 差 : (mm) □符合 □不符合 |

||||

|

查驗頻率 : 3-5% 施工廠商品管: 監造: |

|||||

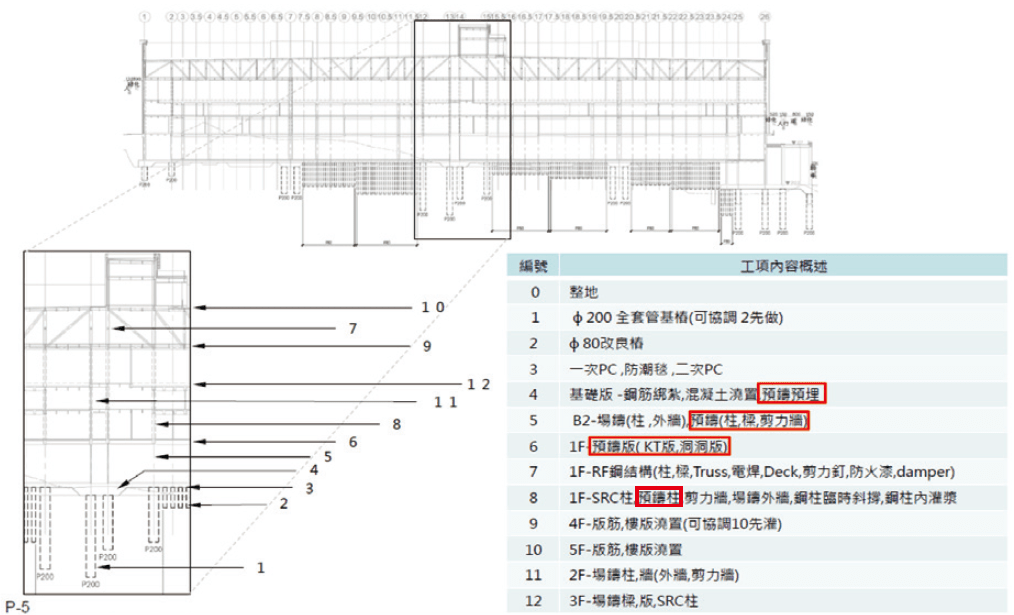

結論

基於預鑄構件有施工快速、品質穩定的優點,相對的因必須透過吊掛作業,所以不適用較重之預鑄構件及較高之安裝位置,加上預鑄循環工法大都為標準構件之組立(如圖41所示),針對廠房特殊設計區域仍須仰賴傳統工法施作,因此目前預鑄工法僅應用在FAB B2~2F區域(詳 圖42施工工序),透過以上預鑄工法之製造及組立期間之查驗等相關說明,期許作為品質查驗及管控之參考。

圖41、預鑄構件單層組立完成圖

圖42、土建廠房施工工序

參考文獻

- 尹衍樑、賴士勳(2007.09),「台灣地區預鑄技術發展與應用」,臺北市土木技師公會技師期刊;46期P44-51。

- 翁正強(2010.03),「五螺箍矩形RC 柱之軸壓試驗與優化設計研究」結構工程第二十五卷第一期 P71-105。

- 尹衍樑、賴士勳(2002),「從工業化到複合化之之建築生產」,中國近現代科學技術回顧與展望國際學術研討會論文集, P678-679。

留言(0)