摘要

製程廢氣處理設備 阻塞改善與保養頻率有效減量

Keywords / Local Scrubber (LSC)8,Byproduct,Clogging,Preventive Maintenance18

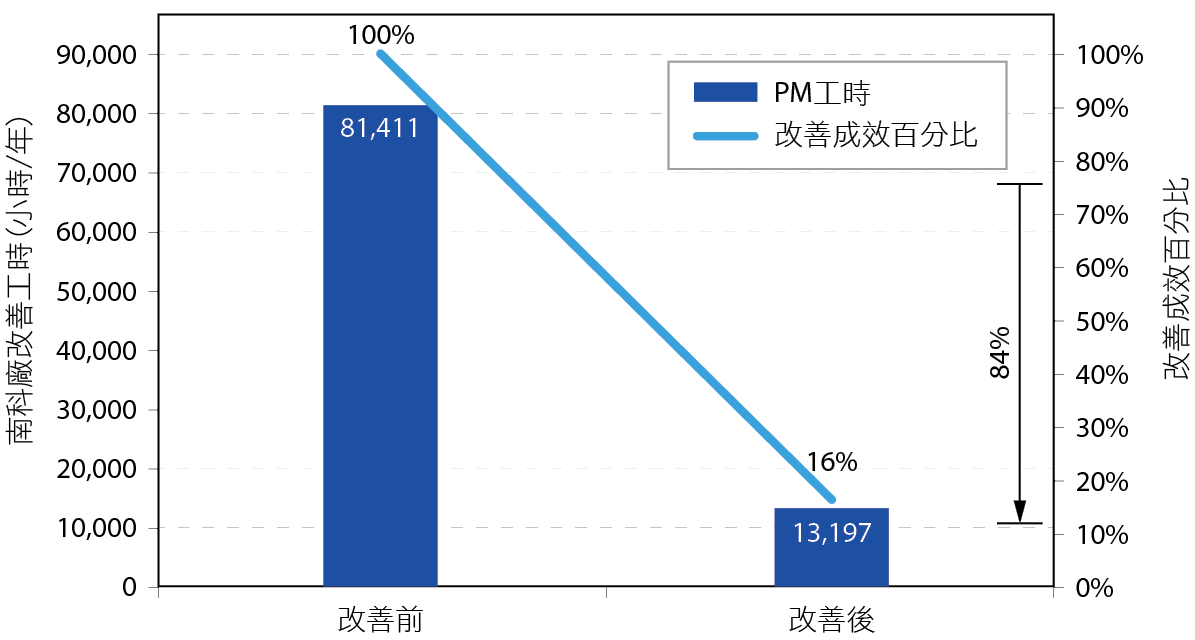

製程廢氣處理設備因為會有副產物的產生,而需進行預防保養,但若副產物過於頻繁的阻塞問題發生,使得保養頻率升高,造成人力資源投入與負荷過大,即為異常阻塞事件,因此必須要進行各項阻塞改善措施去減量。本文即以南科廠所遇到的八項異常阻塞案例,透過觀察副產物阻塞現象,以常見的改善手法,如沖吹、破壞、攔捕或加溫方式,應用於各種廢氣處理設備機型上,目的不在於期望能夠避免副產物的生成,而是以能夠暢通製程廢氣排放動線,以及避免影響其它內部原件為前提。最終改善措施的實施成功的將每年高達81,411小時的異常保養工時,減量餘13,197小時的固定保養工時,減量成效高達84%,共計33位保養作業人員負荷減少。

前言

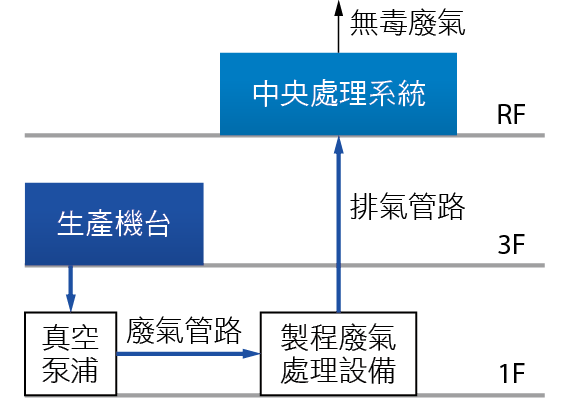

半導體製程在生產過程中會使用到許多化學物質,而這些化學物質在生產過後變成了製程廢氣,藉由真空泵浦(Dry Pump)輸送到製程廢氣處理設備(Local Scrubber, LSC),進行90%以上有害物質的削減處理,接著進入排氣系統輸送到中央廢氣處理系統(Central Scrubber)進行最終處理,最後排放至環境,如 圖1。

圖1、製程廢氣處理流程

根據物質不滅定律,製程廢氣中有害物質的削減,是轉而形成各種型態的副產物產生,如粉末(Powder)、廢水,其中Powder的形成經常造成Local Scrubber累積阻塞異常。為避免Local scurbber阻塞異常影響製程生產,因此需排定預防保養(Preventive Maintenance, PM)清潔以維持Local Scrubber正常運轉。然而在某些特定製程,Powder的阻塞情形特別嚴重,PM的頻率特別高,不但造成PM人員負荷(Loading)過大,更影響了Local Scrubber的穩定運轉,嚴重的話還有可能造成製程機台排氣不順而影響生產,因此各廠區自成廠以來,即不斷的針對各種不同製程與Local Scrubber形式的阻塞問題進行改善。而這些改善方法除了能夠維持穩定運轉降低PM locading,也能夠提供新建廠區參考,提前強化Local scurbber,預防各種已知的阻塞異常發生。

文獻探討

製程廢氣轉換成Powder有許多的原因,有些是因為彼此之間產生反應結合而成,如式1、式2、式3,有些是因為經由高能量破壞了原有的鍵結,再重新組合形成,如式4、式5,有些則是在水洗過程中發生中和反應產生,如式6。

TiCl4+2H2O→TiO2+4HCl - 式1

TiCl4+O2→TiO2+2Cl2 - 式2

SiH4+2O2→SiO2+2H2O - 式3

SiH2Cl2+O2→SiO2+2HCl - 式4

2SF6+4CH4+6O2→ 12HF+ 2H2SO4+2CO2 - 式5

NH3+HCl→NH4Cl - 式6

大部分的Local scrubber即是透過將這些製程廢氣在內部進行轉換成powder,來達到削減處理的目的,但也有些廢氣在削減轉換前,因為冷凝結晶而形成powder出現。然而並不是所有的powder形成都會造成累積阻塞的問題發生,參考陳威儒[1]於民國103年所著「區域洗滌設備異常事件失誤模式探討─以某半導體廠為例」的研究論文可知,電熱式與燃燒式的Lcoal scrubber經常使用於較易阻塞的製程中,而最常阻塞的位置有廢氣入口(Inlet)、爐膛(Chamber)、出口排氣(Oultlet exhaust)、未經處理的廢氣管路內,以及循環水噴頭等位置,這些阻塞情形也與TSMC各廠所遇到的問題大致相同。而造成powder累積阻塞的原因很多,參考TSMC F12郭勝欽[2]研究pow-der沉積阻塞的文獻可以得知,廢氣在引氣管路內傳輸的過程中,遇到了管路的匯合或轉向時,造成了流場的紊流產生,廢氣在紊流場範圍內滯留與流竄,使得廢氣在此範圍削減轉換或冷凝結晶後沉降累積,並造成了阻塞問題發生。

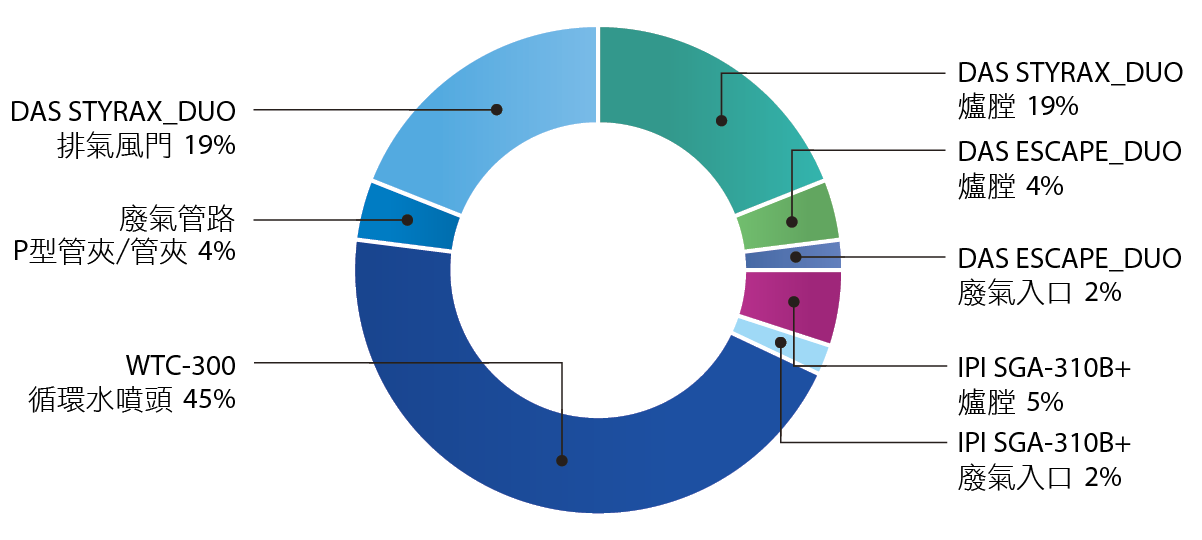

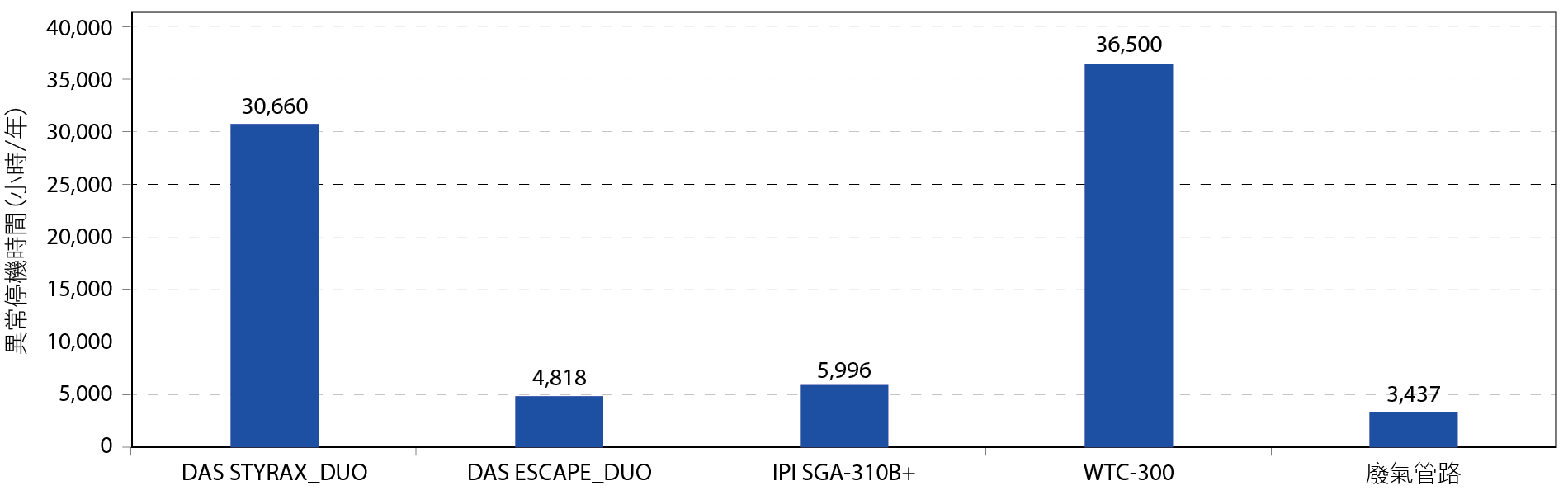

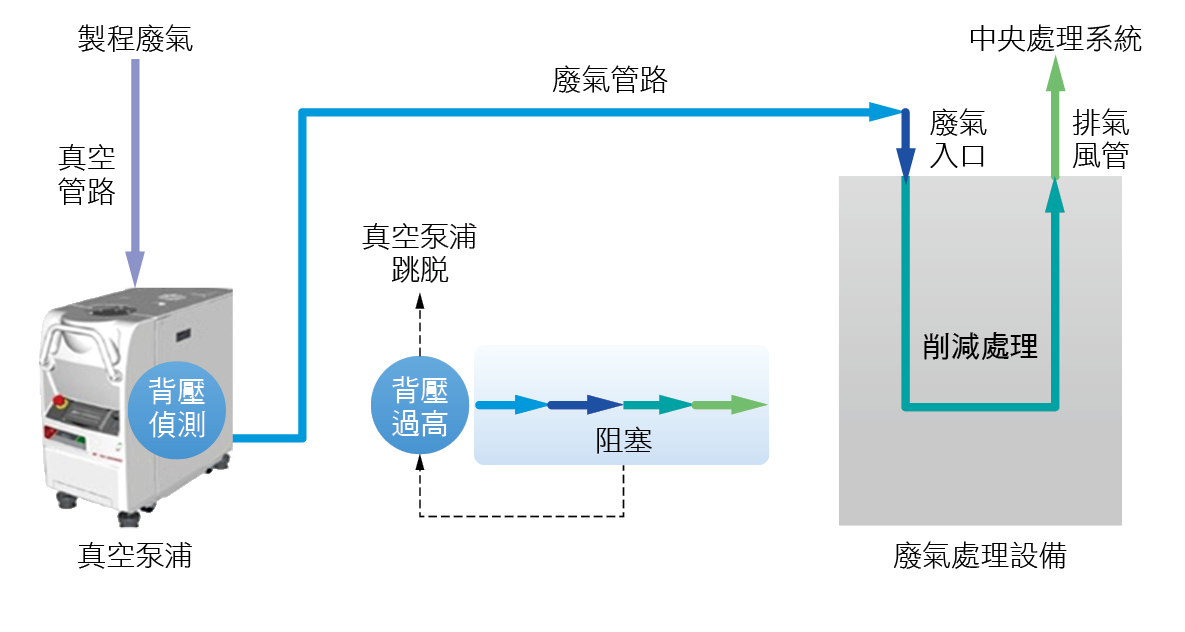

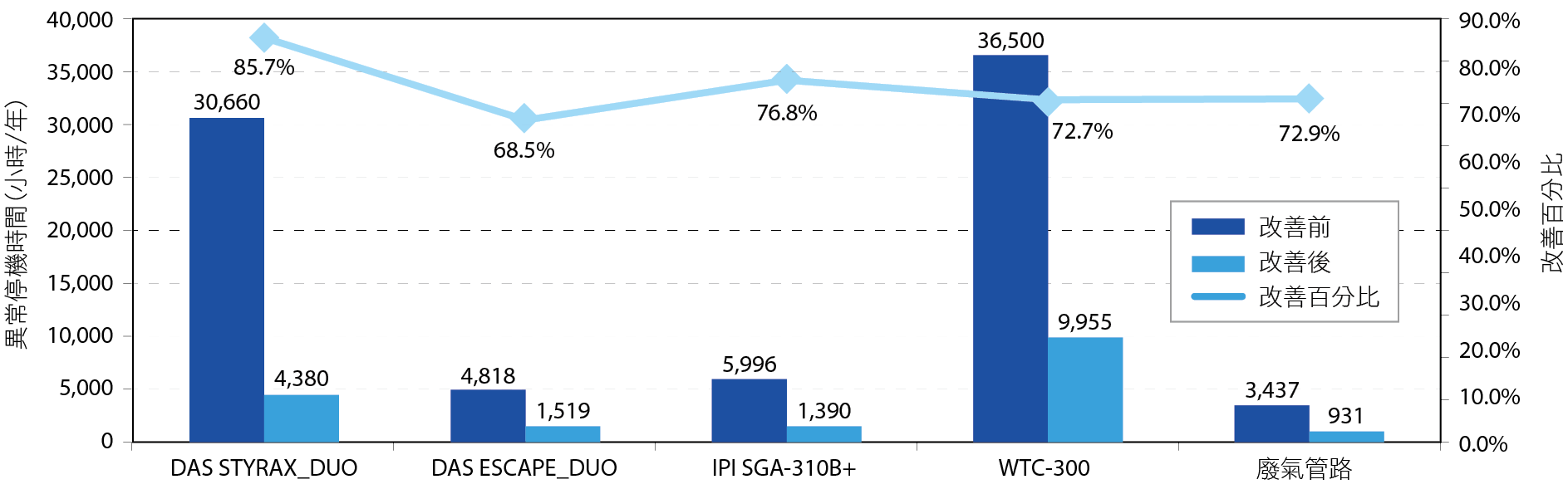

在南科廠區中,CVD (薄膜)、PVD (薄膜)、EPI(薄膜)、DIF(擴散)、ETCH (蝕刻)這些使用電熱式與燃燒式的Local scrubber的製程,在製程廢氣入口(Inlet)、爐膛(Chamber)、出口排氣(Oultlet exhaust),甚至是廢氣管路段(Piping line)均有發現嚴重的powder阻塞問題,而為了要維持正常運轉避免發生其它異常發生,因此必須要頻繁的進行各種異常阻塞PM。也因如此累積了許多固定週期PM以外的異常阻塞PM工時,如 表1、圖2,造成PM人員的loading過大,以及Local scrubber因過多時間停機PM,而無法長效運轉處理的浪費,如 圖3。甚至較嚴重的阻塞還會導致製程廢氣輸送不順,造成真空泵浦因背壓過高跳脫而影響產能,如 圖4,因此必須要設法改善各種powder阻塞的問題。

|

處理方式 |

Local Scrubber機型 |

製程 |

阻塞位置 |

異常PM工時(小時/年) |

|---|---|---|---|---|

|

燃燒式 |

DAS STYRAX_DUO |

薄膜 |

排氣風門 |

15,330 |

|

爐膛 |

15,330 |

|||

|

DAS ESCAPE_DUO |

蝕刻 |

爐膛 |

2,993 |

|

|

廢氣入口 |

1,825 |

|||

|

電熱式 |

IPI SGA-310B+ |

擴散 |

爐膛 |

4,171 |

|

廢氣入口 |

1,825 |

|||

|

WTC-300 |

薄膜 |

循環水噴頭 |

36,500 |

|

|

NA |

廢氣管路 |

薄膜 |

P型管夾/管夾 |

3,437 |

|

Total |

81,411 |

|||

圖2、南科廠異常PM佔比

圖3、Local scrubber異常PM停機時間

圖4、真空泵浦背壓偵測範圍

計畫方法

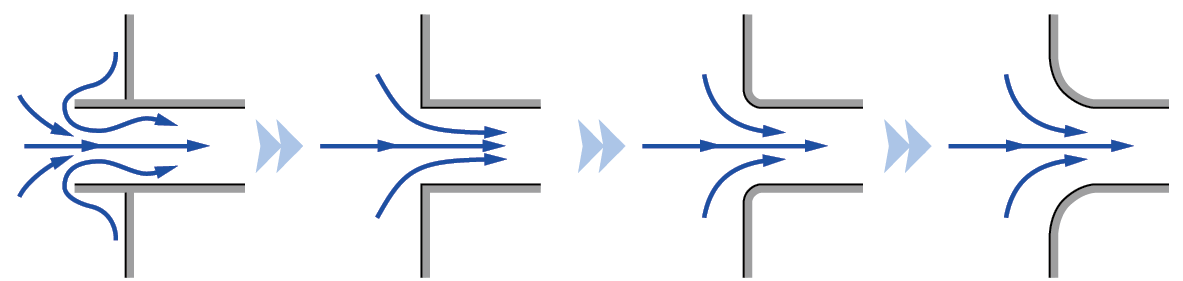

自過去以來Local scrubber避免powder阻塞影響運轉的改善即不斷的在創新,如陳威儒[1]以避免阻塞造成其它危害風險產生的角度,整合各種廢氣動線阻塞的問題,以固定巡檢或有效的偵測器進行提前預警偵測,設定合理PM週期規劃,降低阻塞事故發生。而水路管件阻塞問題,則提前在循環水槽增設柵欄阻隔powder,避免阻塞後段管路。郭勝欽[2]則研究過powder沉積阻塞的原因,是因為廢氣引氣管路匯合或轉向,造成流場紊流形成,因此其以改善流場減少流體損失係數,如 圖5,讓廢氣流動順暢避免與管路的碰撞,終得以減少powder阻塞延長PM週期。

圖5、流場改善示意[2]

然而並非所有的紊流流場皆能夠進行流場的改善,如受限於機台空間而必須配置彎管轉向,或是多管路匯集後進入同一單元處理以及大小管路空間的轉換等,這些都是無法將其隨意修改的因素。面對這些困難點,就必須要另外設置合適的改善措施使用。

不同的製程或不同的Local scru-bber使用,其powder阻塞情形也會有所不同,甚至生產產能的多寡也會影響powder累積的程度。因此各個廠區之間所遇到的阻塞異常,其實都不盡相同,例如南科廠區自2015年始所遇到的各種阻塞異常,相較於其他廠區之間,因為製程與產能各有差異,所以遇到的阻塞情形也就不一定相同,如表2。

|

機型 |

製程 |

阻塞位置 |

F14B |

F14A |

F15A |

F15P5 |

F15P6 |

F12P12 |

F12P3 |

F12P45 |

F12P6 |

F12P7 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

DAS |

薄膜 |

排氣風門 |

過濾攔捕 |

無 |

無 |

機型不同 |

機型不同 |

無 |

無 |

無 |

無 |

無 |

|

爐膛 |

氣體沖吹 |

無 |

無 |

機型不同 |

機型不同 |

無 |

無 |

無 |

無 |

無 |

||

|

DAS |

蝕刻 |

爐膛 |

氣體沖吹 |

氣體沖吹 |

無 |

無 |

無 |

無 |

無 |

無 |

無 |

無 |

|

廢氣入口 |

刮刀破壞 |

刮刀破壞 |

機型不同 |

機型不同 |

無 |

機型不同 |

刮刀破壞 |

機型不同 |

無 |

機型不同 |

||

|

IPI |

擴散 |

爐膛 |

刮刀破壞 |

無 |

無 |

無 |

無 |

機型不同 |

無 |

機型不同 |

無 |

無 |

|

廢氣入口 |

氣體沖吹 |

無 |

無 |

無 |

無 |

機型不同 |

無 |

機型不同 |

氣體沖吹 |

無 |

||

|

WTC-300 |

薄膜 |

循環水噴頭 |

過濾攔捕 |

機型不同 |

無 |

無 |

過濾攔捕 |

過濾攔捕 |

無 |

無 |

無 |

過濾攔捕 |

|

廢氣管路 |

薄膜 |

P型管夾/管夾 |

加溫延緩 |

加溫延緩 |

阻塞不大 |

阻塞不大 |

阻塞不大 |

加溫延緩 |

加溫延緩 |

阻塞不大 |

阻塞不大 |

阻塞不大 |

而南科廠區自阻塞問題發生初期,為避免突發的異常而影響PM人員工作安排甚至是生產,因此各Local scubber系統負責人往往是將PM週期進行縮短調整,以極早提前PM來預防,雖然確實有效的減少了臨時性的異常阻塞狀況發生,但衍生的卻是PM人員負擔的增重,以及Local scrubber經常性停機PM的浪費,因此這種作法僅能做為短期的防範措施,並不能夠長期實施,畢竟僅依賴人員被動的提前PM,恐有錯失週期或PM不確實的風險,因此最好的方法還是要去針對問題進行改善,主動的將阻塞異常避免或排除,才是維持穩定運轉的長久之計。因此在面對這些阻塞問題時,我們首先執行了多次的作業觀察去發掘真正的阻塞點,以及分析每個阻塞點powder的特性,並查向源頭端詢問設備製程所使用到的氣體種類,以了解這些廢氣轉換成powder後的原因與成份,最後與Local scrubber廠商討論評估改善方案的可行性並付諸行動。因此每一項改善措施都會因為製程、Local scrubber機型或是阻塞位置的不同,而有其對應的改善設計,因此我們將南科廠區所使用的這些改善方法,分類歸納成氣體沖吹、過濾攔捕、刮刀破壞、加溫延緩這四種方式。這四種方式都是以南科廠區實際發生的案例,深入研究探討各組塞點powder的產生原因與特性,以開發出能夠避免、攔捕、破壞或減緩powder的改善措施。

氣體沖吹

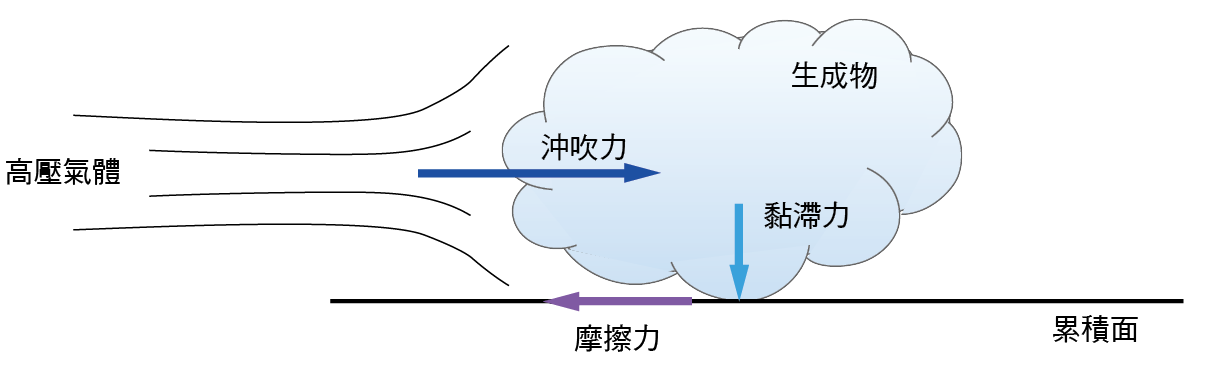

有些powder的質地較為鬆軟,在還未累積一定厚度茁壯以前,可利用高壓氣體為動力朝著powder附著累積位置沖吹,除了可以將表面的powder吹落以外,還能夠形成一道氣膜在表面,減少被附著的機會。而高壓氣體所需提供的沖吹力,必須要能夠大於powder在累積面的黏滯力與摩擦力,才能有效吹落,如 圖6。

圖6、高壓氣體沖吹生成物

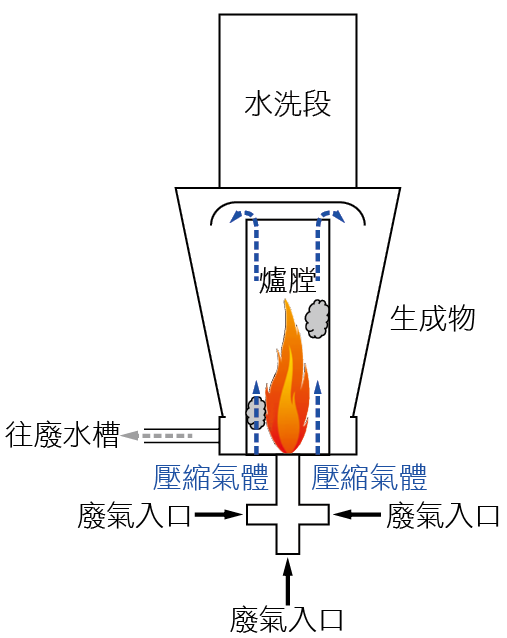

因此以F=ma為基礎理論,m為powder質量,a為powder吹落後的移動加速度,要讓多大的powder移動多遠的距離,就取決於高壓氣體的沖吹量與時間設定。沖吹的間隔時間決定了powder累積的質量,而powder累積的質量決定了高壓氣體的流量。所以最佳的沖吹量與時間,必須要先行進行多次的powder累積處的作業觀察後再設定,而最佳的沖吹角度,則與累積面平行為最佳。如ETCH製程的DAS ESCAPE DUO爐膛阻塞、N-EPI製程的DAS STYRAX DUO爐膛阻塞,以及DIF Poly製程的IPI SGA-310B+廢氣入口阻塞,這些製程與機型的改善措施,就是在powder附著的位置,設計一與累積面平行的高壓氣體管路,並調整合適的時間與流量去沖吹。因此DAS ESCAPE DUO的改善方式,即是在爐膛下方設置四個沖吹口,並以壓縮乾燥空氣(Clean Dry Air,CDA)為高壓氣源釋放30 slm的流量,在平行於爐膛的累積表面進行沖吹,如 圖7。

圖7、DAS ESCAPE DUO爐膛阻塞改善

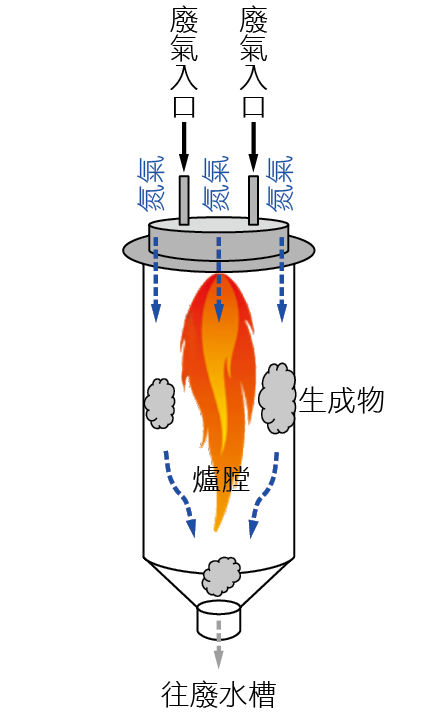

DAS STYRAX DUO的改善則是於爐膛上方設置四個沖吹口,以30 slm的氮氣平行沖吹爐膛累積面,如 圖8。

圖8、DAS STYRAX DUO爐膛阻塞改善

IPI SGA-310B+改善方式是在廢氣入口處,加裝一組氮氣自動沖吹裝置,以每14分鐘沖吹3 slm的氮氣7分鐘,如 圖9。

圖9、IPI SGA-310B+廢氣入口阻塞改善

過濾攔捕

大部分powder出現的位置,會在高溫反應的高溫區域,或是因被水沖刷或掉落到水槽。但有些powder因隨著氣流或水流的帶動,而被送到其他不該存在的位置造成阻塞或設備異常,因此在這些氣流或水流的流動動線上,可設置一個過濾裝置進行powder的攔捕,如 圖10,使那些散落於各處的powder能夠先集中起來再進行處理。

圖10、流動動線過濾裝置示意

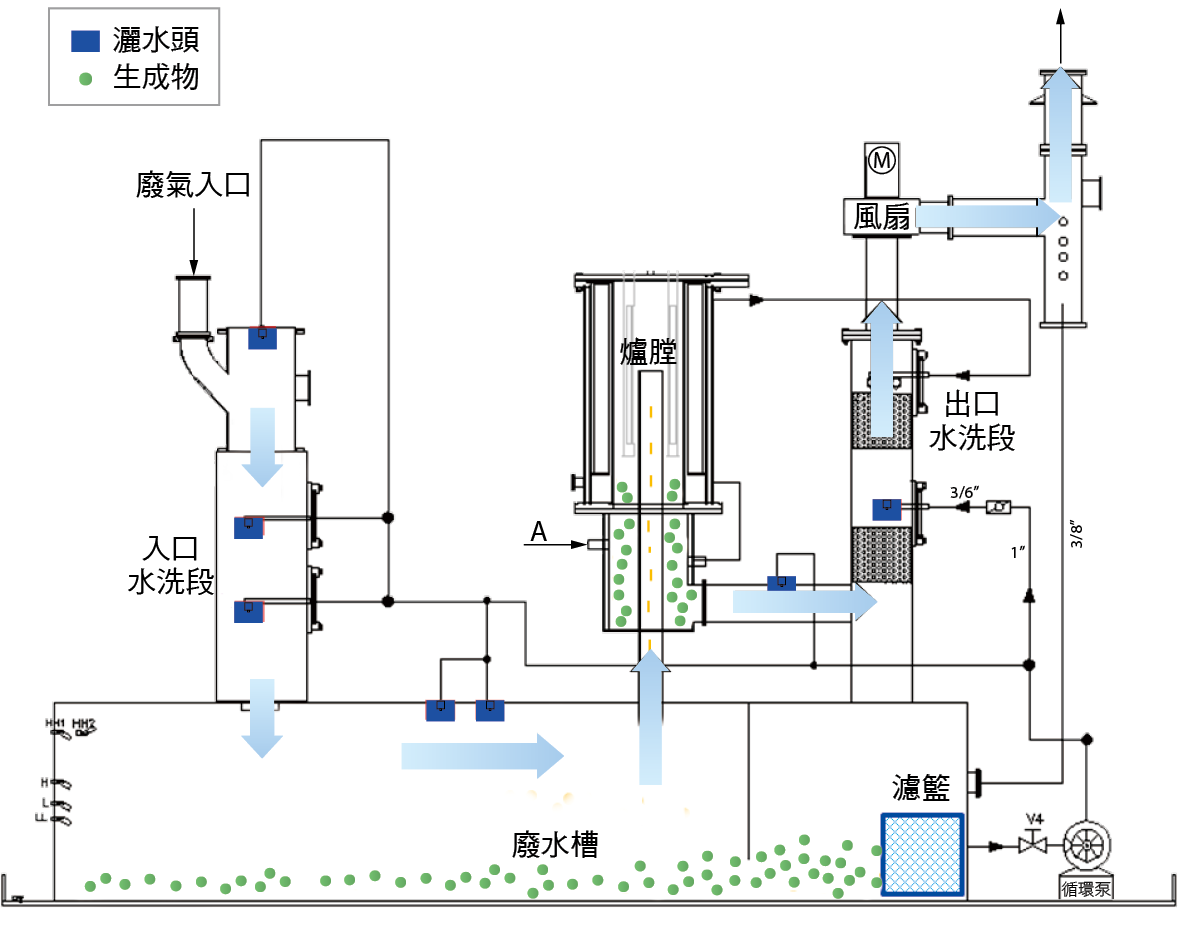

過濾裝置的裝設會增加氣流或水流的壓損,過大的壓損影響原本系統的氣流或水流運轉,因此在設計過濾攔捕的密度時,須先了解想要攔捕的powder粒徑大小,讓該通過的過去,不該通過的留下。在CVD製程的WTC-300循環水噴頭阻塞,以及N-EPI製程的DAS STYRAX DUO排氣風門阻塞,就是因為powder分別受到水流與氣流的帶動,造成了這些阻塞異常,因此就在這些阻塞點之前的流動路徑上,放置一個壓損合理的過濾裝置,先將powder攔捕集中起來。因此WTC-300即在水槽中的循環水吸入口之前放置一組濾籃,濾籃的過濾密度剛好能將水槽中粒徑尺寸足以塞住灑水頭的powder攔捕下來,使得循環水流動順暢,如 圖11。

圖11、WTC-300循環泵與噴頭阻塞改善

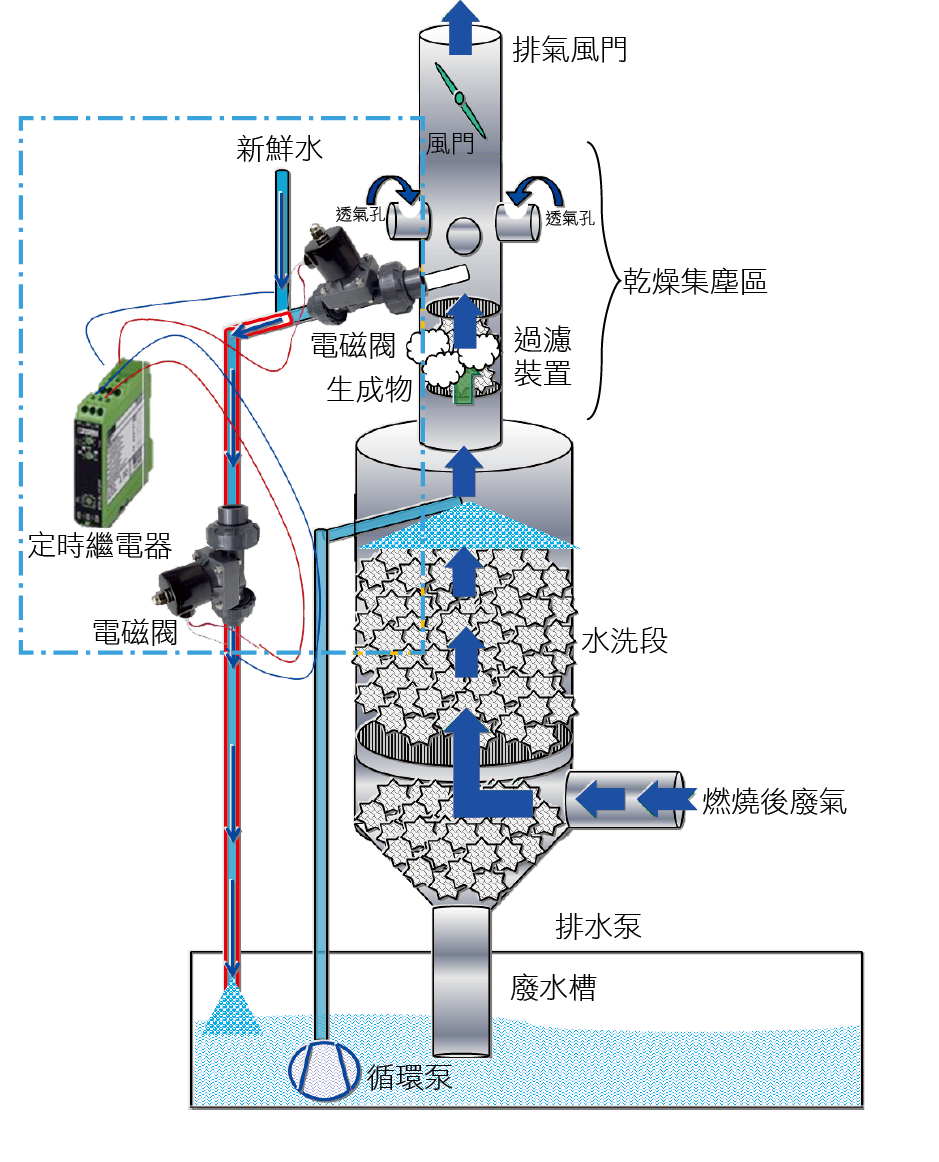

而DAS STYRAX DUO則是在排氣風門前加裝過濾裝置,且因經由測試與化驗證實powder成份為氯化銨(NH4Cl),即先利用其乾燥後會乾涸成powder的特性[3],先取消原該區域的補水設置,讓過濾裝置範圍形成乾燥區,使得powder在此區即刻成形而被攔捕,待攔捕達上限之前,再利用其另一項易溶於水的特性,將補水復原並沖洗滿是powder的過濾裝置至水槽,以達到重複使用的效果,如 圖12。

圖12、DAS STYRAX DUO排氣風門阻塞改善

刮刀破壞

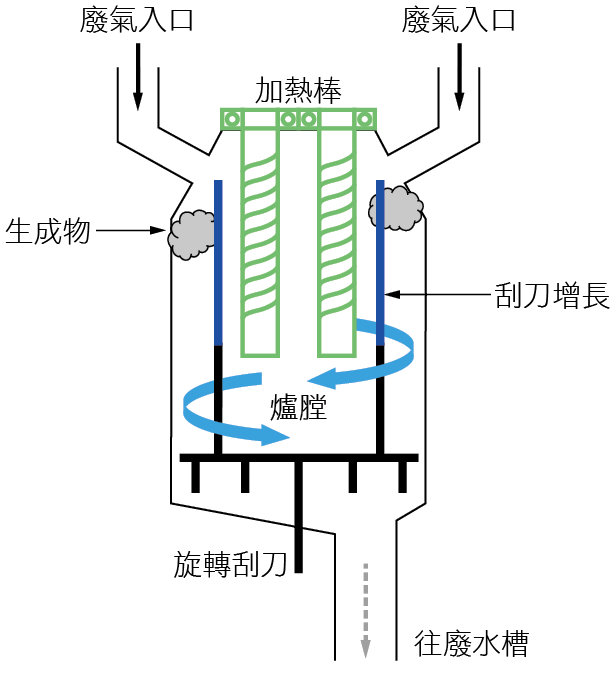

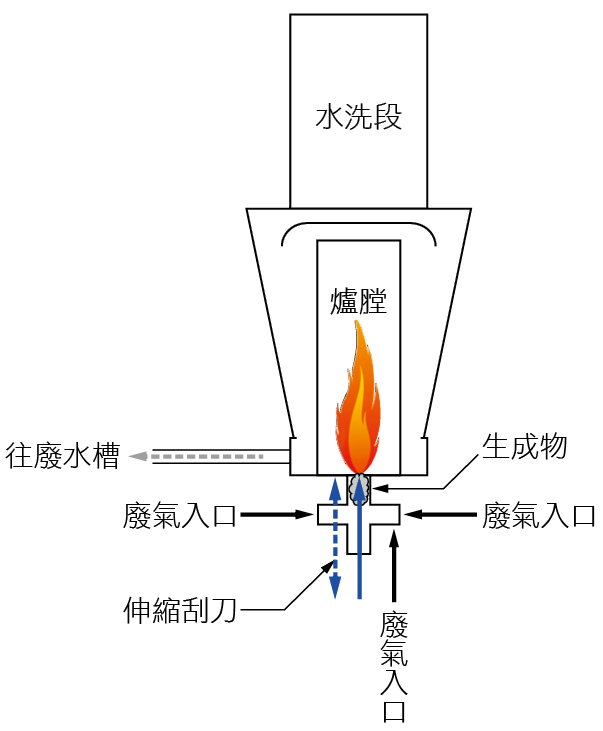

有些製程powder形成累積速度很快,一旦開始附著很快就會有一定的厚度與硬度,因此無法使用固定壓力設定高壓氣體進行沖吹改善,此時就必須要倚賴更堅固的固體進行外力破壞,一般稱此固體裝置為刮刀。刮刀裝置的設計,在有些Local scrubber原始設計上早已存在,如電熱式KT-1000FA[4]、WTC-300[5]、IPI-310B+[6],以及燃燒式DAS ESCAPE DUO[7]、EDWARDS HELIOS[8]等都可見類似設計,而刮刀裝置的形式可分為伸縮式跟旋轉式兩種,其主要是將刮刀固定於伸縮式氣壓缸或旋轉式氣壓缸的作動軸上,如 圖13,並使用高壓氣體去推動作動軸進行伸縮或旋轉運動,使得軸上的刮刀可以將powder刮除乾淨。

圖13、氣壓缸形式

伸縮式刮刀的作動模式是突進與收縮,而刮刀在收縮期間都是隱藏狀態,故適合裝設於小尺寸管路上,反之旋轉式刮刀的作動模式是在固定圓圈範圍內轉動,其作動前後刮刀都會存在空間內,而轉動範圍的大小則由刮刀力臂長短決定,所以適合應用於空間較大位置。伸縮式刮刀的突進長度與旋轉式刮刀的轉動力臂與刮刀長度,需設計足以涵蓋到powder累積範圍,才能確保有效刮除。如DIF Poly製程的IPI SGA-310B+爐膛阻塞,及ETCH Metal製程的DAS ESCAPE DUO廢氣入口阻塞,都是因為powder生成快速且質地堅硬,而必須設置一個能夠涵蓋整個阻塞範圍的刮刀,定時的進行powder刮除破壞以保持暢通。因此IPI SGA-310B+的改善部分,是將原廠設置於爐膛位置的旋轉式刮刀,因為刮刀長度不足,導致無法有效刮除所有powder阻塞範圍,故加長原刮刀長度30cm至60cm,如 圖14,刮除範圍擴大涵蓋整個爐膛高度皆能無死角。

圖14、IPI SGA-310B+爐膛阻塞改善

另外DAS ESCAPE DUO的改善則是在小口徑的廢氣入口處,加裝一組伸縮式刮刀,設定約略每15分鐘powder逐漸累積影響入口壓力之前,即突進刮除powder保持入口暢通,如 圖15。

圖15、DAS ESCAPE DUO廢氣入口阻塞改善

加溫延緩

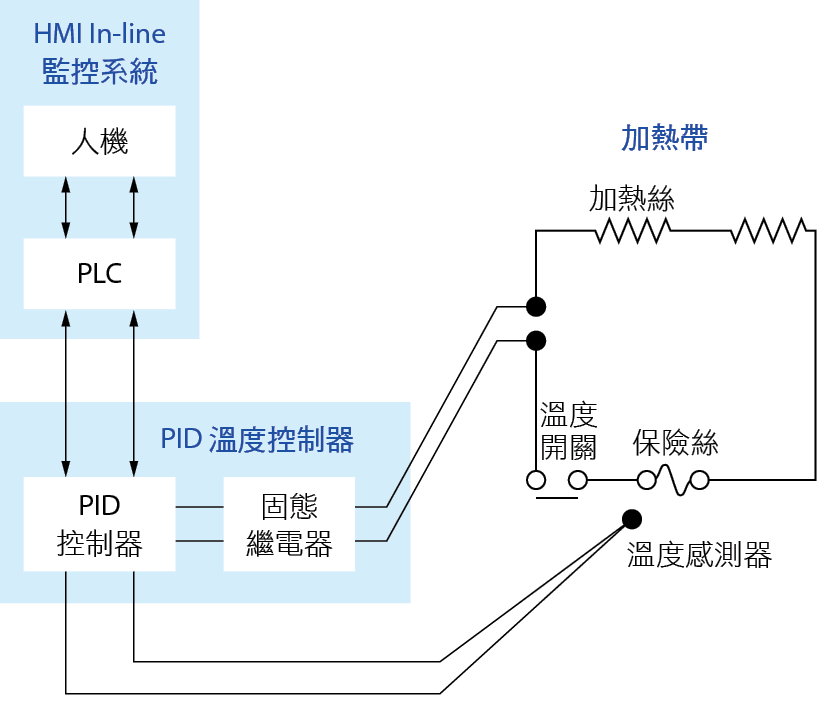

製程廢氣會在Local scrubber內削減轉換成powder,但有些製程廢氣在進入Local scrubber之前的廢氣管路段,就因為冷凝逐漸形成powder結晶累積。為解決冷凝結晶問題,往往會在這些製程的廢氣管路段上包覆加熱帶(Heating Jacket)加溫,雖然不能避免powder結晶的形成,但卻能夠有效延緩其冷凝結晶的速度。加熱帶加溫功能,是利用電能轉換成熱能,將加熱帶內的加熱絲加溫,並透過貼附於管面上的溫度感測器回授管面溫度,進而控制電流加溫以維持設定溫度[9],如 圖16。

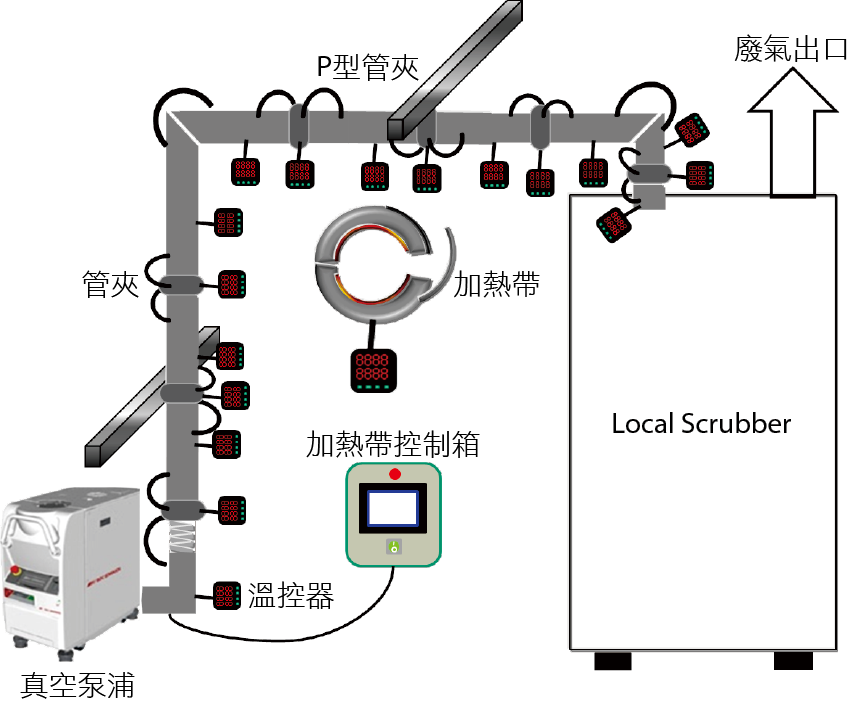

圖16、加熱帶溫度控制原理

一般加熱帶的溫度設定範圍在100℃~180℃,整段廢氣管路上均會以相同的溫度作為設定加溫,以避免因不同的高低溫度設定,造成低溫段變成相對冷點而提前產生powder結晶阻塞異常,影響了整段管路的PM週期。因此相對冷點阻塞的異常,會發生在未包覆確實或損壞的加熱帶上,所幸這些問題可透過管面溫度偵測提前預警。但有些製程廢氣管路雖有配置加熱帶包覆,唯獨在P型夾與管夾處僅包覆不具加溫功能的保溫帶,導致P型夾與管夾處成為整段管路的相對冷點,提前阻塞影響PM週期。因此必須特別針對此兩處特製加熱帶包覆,以其它管路段相同的溫度設定進行加溫改善,如 圖17。在CVD及PVD製程中,即將P型夾及管夾處改以加熱帶包覆後,讓整段管路可以在相同的設定週期進行PM。

圖17、廢氣管路冷點加熱帶包覆加溫延緩

結果與分析

自2015年始,南科廠區即不斷受到突發的阻塞異常所苦,在不得已的情形之下只好縮短PM週期因應,而有些Local scrubber又因為存在多個不同組塞點,且每個阻塞點阻塞異常發生時間不同,導致需要設定各各組塞點專屬的PM週期,因此變成一台Local scrubber,必須要分別多次停機下來PM,形成一種Local scrubber總是在停機無法使用的現象與浪費,諸如此類的阻塞異常共計有八項在困擾著我們。所幸在經過多次的作業觀察與詢問討論以及深入探討問題所在後,了解了powder的產生原因與特性,發想出氣體沖吹、過濾攔捕、刮刀破壞與加溫延緩的四種改善方式,並經過了兩年的測試與實驗,成功的分別套用於這八項的阻塞異常上,讓這些阻塞問題獲得了改善,使得PM週期回歸到合理的固定模式。

以異常PM工時loading的改善方面來看,DAS STYRAX DUO排氣風門阻塞在使用了過濾攔捕改善後,異常PM工時完全減免,改善成善達100%,而在爐膛的阻塞使用氣體沖吹後,其異常PM工時減量10,950小時/年,改善成效為71%。DAS ESCAPE DUO爐膛阻塞使用氣體沖吹改善,異常PM工時減量1,995小時/年,改善成效67%,廢氣入口使用刮刀破壞,改善異常PM功時減少1,304小時/年,改善成效71%。IPI SGA-310B+爐膛阻塞使用刮刀破壞後,異常PM工時減少2,781小時/年,改善成效67%,廢氣入口阻塞加入氣體沖吹後,異常PM工時減免,改善成效100%。WTC-300循環水噴頭阻塞使用過濾攔捕後,異常PM工時減少31,523小時/年,改善成效86%。廢氣管路P型夾及管夾處冷點阻塞使用加溫延緩後,異常PM工時減少2,506小時/年,改善成效73%。總結八項異常阻塞PM,在使用四種改善措施後,整體異常PM工時減量68,214小時/年,改善成效84%,成功為PM人員減少loading,如 表3、圖18。

|

處理方式 |

Local Scrubber機型 |

製程 |

阻塞位置 |

改善方式 |

異常PM工時(小時/年) |

改善後PM工時(小時/年) |

改善成效百分比 |

|---|---|---|---|---|---|---|---|

|

燃燒式 |

DAS STYRAX_DUO |

薄膜 |

排氣風門 |

過濾攔捕 |

15,330 |

0 |

100% |

|

爐膛 |

氣體沖吹 |

15,330 |

4,380 |

71% |

|||

|

DAS ESCAPE_DUO |

蝕刻 |

爐膛 |

氣體沖吹 |

2,993 |

998 |

67% |

|

|

廢氣入口 |

刮刀破壞 |

1,825 |

521 |

71% |

|||

|

電熱式 |

IPI SGA-310B+ |

擴散 |

爐膛 |

刮刀破壞 |

4,171 |

1,390 |

67% |

|

廢氣入口 |

氣體沖吹 |

1,825 |

0 |

100% |

|||

|

WTC-300 |

薄膜 |

循環水噴頭 |

過濾攔捕 |

36,500 |

4,977 |

86% |

|

|

NA |

廢氣管路 |

薄膜 |

P型管夾/管夾 |

加溫延緩 |

3,437 |

931 |

73% |

|

Total |

81,411 |

13,197 |

84% |

||||

圖18、南科廠異常改善成效

而在Local scrubber機台長效運轉的貢獻上來看,如 圖19,DAS STYRAX DUO解決的排氣風門與爐膛阻塞問題,經過改善後減少停機PM而無法運轉的時間,每年可多運轉26,280小時/年,改善成效85.7%。DAS ESCAPE DUO改善了爐膛與廢氣入口阻塞,每年可多運轉3,299小時/年,改善成效68.5%。IPI SGA-310B+解決爐膛與廢氣入口阻塞問題,每年可多運轉4,606小時/年,改善成效76.8%。WTC-300解決了循環水噴頭阻塞問題,每年可多運轉26,545小時/年,改善成效72.7 %。廢氣管路解決了P型管夾與管夾冷點阻塞問題,每年可少跟製程借機停機2,506小時/年,改善成效72.9%。

圖19、南科廠各形式Local scrubber PM工時改善前後

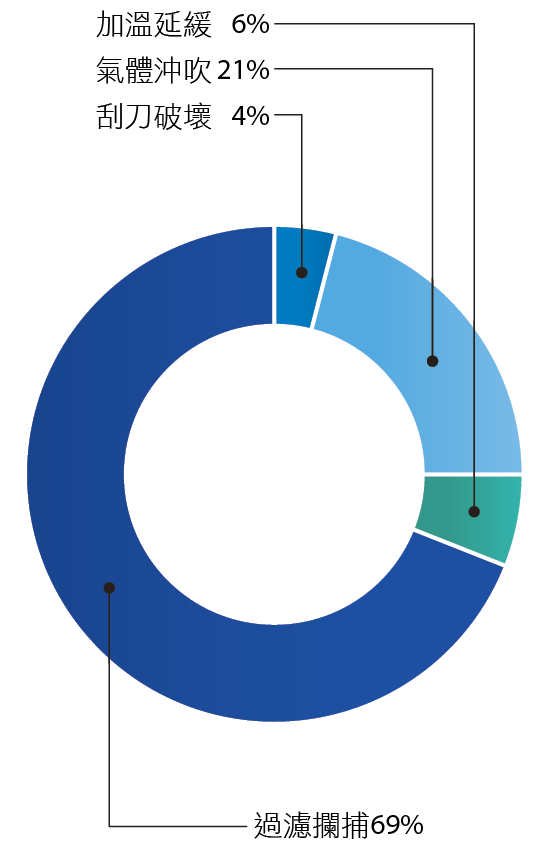

四種改善措施的使用,成功的為南科廠的異常PM工時與Local scrubber停機時間減量68,214小時/年,其中氣體沖吹改善了14,770小時/年,成效佔整體22%,刮刀破壞改善了4,085小時/年,成效佔整體6%,過濾攔捕改善了46,853小時/年,成效佔整體69%,加溫延緩改善了2,506小時/年,成效佔整體4%。如 圖20。

圖20、南科廠改善措施後成效

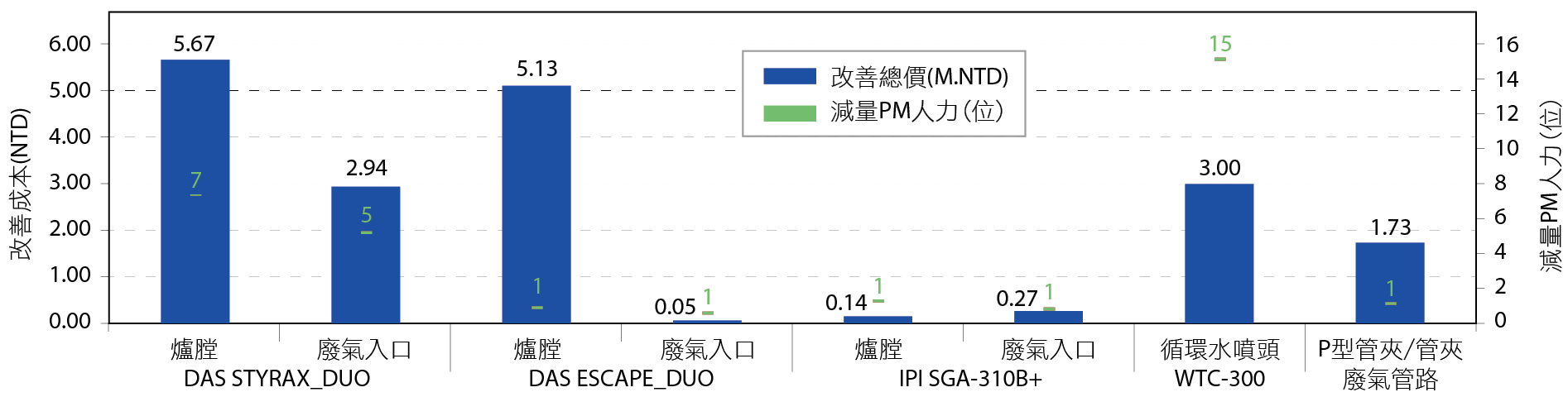

將這八項阻塞異常,以四種改善措施原理,量身訂做合適的改善元件後裝設,共計需花費新台幣18,924,000元,如 表4,但其所改善的異常PM工時68,214小時/年,若以每位PM人員每日8小時工作時間計算,一年下來可減少33位PM人員的loading,如 圖21,且更有效益的是提升了每一台local scrubber長效運轉的使用率,以及降低了阻塞可能導致製程廢氣排放不順而影響生產的風險。

|

處理方式 |

Local Scrubber機型 |

製程 |

阻塞位置 |

改善方式 |

機台數(台) |

改善單價(NTD) |

改善總價(M.NTD) |

|---|---|---|---|---|---|---|---|

|

燃燒式 |

DAS STYRAX_DUO |

薄膜 |

排氣風門 |

過濾攔捕 |

84 |

67,500 |

5.67 |

|

爐膛 |

氣體沖吹 |

35,000 |

2.94 |

||||

|

DAS ESCAPE_DUO |

蝕刻 |

爐膛 |

氣體沖吹 |

82 |

62,500 |

5.13 |

|

|

廢氣入口 |

刮刀破壞 |

10 |

4,500 |

0.05 |

|||

|

電熱式 |

IPI SGA-310B+ |

擴散 |

爐膛 |

刮刀破壞 |

20 |

7,000 |

0.14 |

|

廢氣入口 |

氣體沖吹 |

13,500 |

0.27 |

||||

|

WTC-300 |

薄膜 |

循環水噴頭 |

過濾攔捕 |

100 |

30,000 |

3.00 |

|

|

NA |

廢氣管路 |

薄膜 |

P型管夾/管夾 |

加溫延緩 |

102 |

17,000 |

1.73 |

|

Total |

18.92 |

||||||

圖21、南科廠阻塞改善成本與減量人力

雖然這四種改善方式是以南科廠區的八項阻塞異常所開發出來的,但其所要達到的目的就是要將powder的阻塞,以沖吹、攔捕、破壞或延緩的方式改善。而改善元件的外觀與規格並不受限於任何形式與機型上,主要是將這四種方法的原理,運用在合適的powder與阻塞點上。因此先前的powder產生原因與特性分析研究,就顯得相當重要。

結論

在沒有任何改善措施實施以前,剛開始異常阻塞發生時只能緊急加派人力進行PM,後來為了避免阻塞影響擴大以及人力緊急調派困難,因此在固定PM週期內設定了異常阻塞PM週期去預防,但卻衍生了每年需要投入81,411小時的人力資源。且同一製程與機型也因為有著不同的阻塞位置,而分別被定義了不同的異常阻塞PM週期,使得PM管控困難以及Local scrubber一直都在停機PM的窘境。所幸這些阻塞問題,在透過觀察分析powder特性與阻塞現象後,經過各種測試與實驗,找出最適合的方法,讓不必要的PM可以移除,既有的PM可以延長,使得PM頻率有效的減量84%,也減輕了PM人員的loading,恢復了Local scrubber長效運轉的功能。

參考文獻

- 陳威儒,區域洗滌設備異常事件失誤模式探討─以某半導體廠為例,國立交通大學,碩士論文,2014

- 郭勝欽,預防勝於治療─製程尾氣處理設備預防保養追根究底與瓶頸突破,TSMC F12,廠務季刊Vol.22

- 維基百科,https://zh.wikipedia.org/wiki/%E6%B0%AF%E5%8C%96%E9%93%B5,2018/03/17

- 日本康肯工程技術有限公司,http://www.kanken-techno.cn/products_show.aspx?ProductsCateID=105&CateID=105&ProductsID=115,2012

- 科系統科技股份有限公司,http://www.wholetech.com.tw/service5.php,2007

- 臺禹科機股份有限公司,http://www.ipi-tbc.com.tw/show_products.php?gID=92,2015

- DAS Environment Experts,https://www.das-ee.com/en/waste-gas-treatment/waste-gas-treatment-systems/burn-wet/styrax/,2018

- 愛德華先進科技股份有限公司,https://www.edwardsvacuum.com/tw/Exhaust_Management_Solutions/,2017

- 輯方技術股份有限公司,XF Heating Jacket 使用操作手冊V2.0,2013

留言(0)