摘要

隨半導體先進製程發展,晶圓乾燥使用的IPA(Isopropyl alcohol)用量大幅增加(N5約為N7製程的1.5倍)。同時,WET製程中單槽式晶圓濕式清洗機台占比增多,此類型機台排水量大且易造成IPA與其他種類排水混排,此混排將貢獻廠區放流水COD濃度(Carbon Oxygen Demand),而混排中的IPA將造成N5廠區放流水COD納管超標,在N5量產廠,面對混排量增加及環評氨氮納管值下修至20mg/L之複合問題,設計導入生物處理應對。

生物處理以IPA及氨氮作為微生物的基質養分,搭配碳源添加,使微生物在兼氧環境中,能達脫硝效果。F18A運轉團隊進行廠內廢水組成分析,初估放流水COD濃度在未處理下最高達507mg/L,超出管制值450mg/L。因此,鎖定高濃度COD來源,並分階段導入生物系統處理。第一階段:導入高階有機廢水(AOR)及Salix洗滌塔廢水(LSDI),能使放流COD濃度平均濃度自約450mg/L降至120mg/L;第二階段:導入含氟有機廢水及氨氮廢水,導入後雖將放流水COD再降至70mg/L,而但運轉上出現MBR結垢及去除率不穩等問題,應重新評估導入策略。

最後,針對生物系統運轉管理,運轉團隊從操作參數、硬體改善進行經驗分享,希望將這份運轉經歷分享給新製程的廠區。

With the development of advanced semiconductor manufacturing process, the amount of IPA(Isopropyl alcohol) used for wafer drying has increased significantly(N5 is about 1.5 times than N7 process). Simultaneously, the proportion of single wafer machines has been increased in wet process. This type of machine has a large volume of drain and is likely to cause mixed discharge of IPA and other types of drain. Mixed discharge will contribute to the COD(Carbon Oxygen Demand) concentration of the factory discharge wastewater. The IPA in this mixed discharge will cause to exceed the standard of COD of Southern Taiwan Science Park Bureau in N5 factory. In N5 process factory, it will face the increase amount of mixed discharge and the ammonia discharge limit whose value is revised to 20mg/L, so the design of biological wastewater treatment is needed to solve this problem.

IPA and ammonia are regarded as the nutrients for microorganisms. Together with the addition of carbon sources in biological treatment, microorganisms can achieve denitrification effects in anoxic environment. The operation team of F18A analyzed the composition of wastewater and found the COD concentration of the discharged water, which exceeding the limit of 450mg/L is 507mg/L without any treatment. Therefore, our team focus the source of high concentration COD, and import to biological wastewater treatment in different stages.

Stage 1 : Drain of advanced organic wastewater(AOR) and Salix scrubber wastewater(LSDI) are imported to biological wastewater treatment, which can reduce the average concentration of COD from about 450mg/L to 120mg/L in discharge. Stage 2 : Drain of fluorine-containing organic wastewater and ammonia wastewater are imported to biological wastewater treatment. Although the COD concentration is reduced to 70mg/L in discharge, there are problems such as scaling in MBR (Membrane Bioreactor) and removal rate of ammonia is instable during operation. The import policy should be evaluated again.

Finally, for the operation and management of the biological system, the F18A team share experience from operating parameters and hardware improvement and hope to share our experience with new process factory.

1. 前言

隨半導體先進製程發展,製程端IPA使用量及單槽式晶圓清洗機台數量占比皆增加,其混排之有機廢水,若不經處理,推估放流水COD濃度達507mg/L(管理局納管標準<450mg/L)。因此,F18A廠區導入AOR及Salix兩套生物處理系統進行放流水COD降解,其中AOR處理高階製程有機廢水(主成份為IPA);Salix則處理洗滌塔廢水(主成份為IPA&氨氮)。由於N7製程廠區後,才開始導入生物系統,因此如何維持系統穩定運轉,成為未來新設廠區必須研讀的課題。

本文主要針對F18A廠區,分析N5放流水COD組成,依策略導入生物系統並驗證其成效,以解決超標風險。此外,運轉團隊將從操作參數精進、硬體改善及系統緊急應變等面向進行分享,希望將這份運轉經歷分享給新製程的廠區。

2. 文獻探討

2.1 N5放流廢水COD組成分析

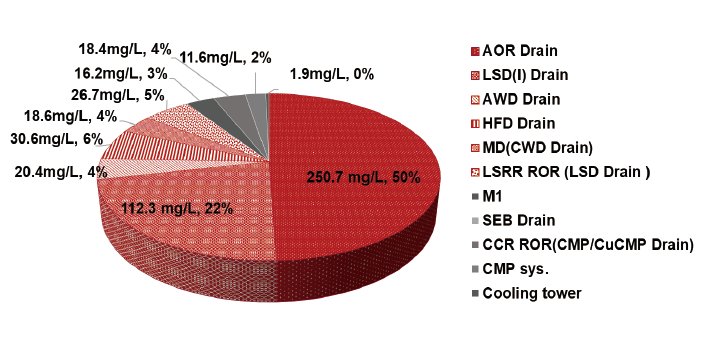

隨產能需求,IPA用量與放流水COD成正比變化。廠區依機台排水分流,制定採樣計劃,並分析放流水COD佔比組成。採樣結果(圖1), 鎖定高濃度有機廢水(AOR、LSDI)、含氟有機廢水(HFD、LSRR ROR)、酸鹼(含氨氮)有機廢水(MD、AWD)等幾大類排水,佔放流水比例約91%。

圖1、N5排水分流及COD放流水濃度佔比

2.2 活性污泥法介紹及業界應用實例

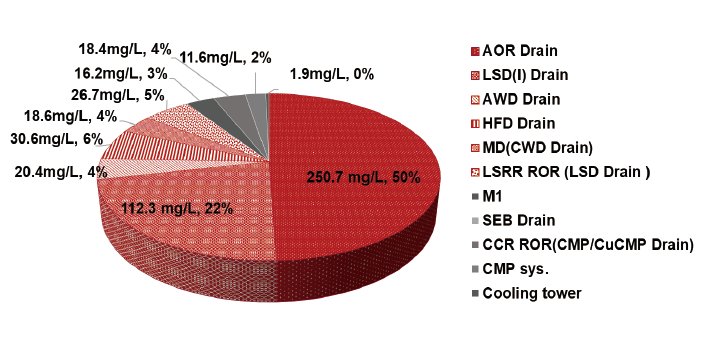

傳統活性污泥法,以鼓風機對曝氣槽提供溶氧,讓微生物行代謝作用,搭配沉降池以重力方式進行固液分離,分離出的污泥,部分迴流至曝氣槽維持污泥濃度,其餘則會進行系統排泥(圖2 a.)。

除了去除有機物,一些實例會以好氧搭配缺氧流程(OA),達到兼顧氨氮去除的目的(圖2 b.),然而此設計有污泥沉降性不佳及需額外補充碳源使成本增加等問題,因此現在業界多採缺氧池在前的AO設計(圖2 c.),或依需求串聯成AOAO[2][3]。表1整理出反應槽設計比較及實際應用例子。

圖2、活性污泥法設計範例

| 處理方法 | 設計參數 | 優點 | 缺點 | 實例 | ||

|---|---|---|---|---|---|---|

| 水量(CMD) | COD(mg/L) | 氨氮(mg/L) | ||||

| 傳統活性污泥法 | 800 | 1,800 | - |

|

|

台積電18A廠 |

| 130,000 | 1150 | - | 安平水資源回收中心 | |||

| 含氮廢水生物處理-OA法 | 3,200 | 1,800 | 150 |

|

|

台積電18A廠 |

| 含氮廢水生物處理-AO法 | 165,000 | 2500 | 230 | 氨氮硝化不完全 | 新竹科學園區污水處理廠 | |

| 1,075 | 407 | 77 | 群創光電C廠 | |||

| 3,280 | 1,985 | 208 | 群創光電D廠-T01 | |||

| 含氮廢水生物處理-AOAO法 | 12,000 | 2500 | 230 | 可同時處理氮及磷 |

|

銅鑼科學園區污水處理廠 |

| 2,900 | 800 | 155 | 台積電18B廠 | |||

| 6,612 | 2,021 | 189 | 群創光電D廠-T02 | |||

註1 現況水質;註2 納管標準

3. 研究方法

3.1 N5生物系統設計架構及監控參數說明

N5量產廠有機廢液來源分為製程及廠務端;前者來自製程機台廢液;後者為廠內現址式洗滌塔排水,兩股廢水皆含高濃度IPA,後者亦混排高濃度氨氮,處理流程上,AOR BIO使用傳統前置缺氧槽設計去除高濃度有機物;Salix BIO則以後段缺氧槽的設計以去除水中氨氮,如 表2所示。

| 設計架構 | AOR BIO | Salix BIO | |

|---|---|---|---|

| 處理選擇 | 方法 | 活性污泥+MBR | 活性污泥+MBR |

| 流程 | 前置缺氧(A-O-O) | 後置缺氧(O-O-O-A) | |

| 進流條件 | 廢水來源 | 製程機台 | 現址式洗滌塔排水 |

| 來源水組成 | IPA | IPA+氨氮 | |

| 設計進流水量 | 800CMD | 3,200CMD | |

| 設計進流濃度 | COD : 1,800mg/L |

COD : 800mg/L 氨氮 : 150mg/L |

|

| 系統 | 停留時間(HRT) | 14hr | 24hr |

| 反應原理 | 異營菌分解有機碳 |

異營菌分解有機碳 硝化菌使氮氮轉成硝酸鹽氮 脫硝菌使硝酸鹽氮轉成氮氣 |

|

| MBR出流水去處 | 以RO單元回收至RCW,濃排則排至放流水 | 不回收直接排至放流水 | |

系統運轉上,為確保生物活性,實務會監測以下指標:①溶氧(DO);②酸鹼值(pH);③污泥濃度(MLSS);④氧化還原電位(ORP),以確保微生物活性。

3.2 COD削減策略

廠區依COD濃度分成兩階段逐步導入系統。(表3)

| 階段 | 導入廢水種類 | 生物系統 | 佔放流 COD比例 | 預佔導入後 放流COD濃度 |

|---|---|---|---|---|

| 第—階段 | 高階有機廢水(AOR) | AOR | 76% | 150mg/L |

| Salix洗滌塔排水(LSDI) | Salix | |||

| 酸性含氨氮廢水(AWD) | ||||

| 第二階段 | 含氟有機廢水(HFD) | Salix | 15% | 50mg/L |

| 氨氮廢水(CMD MD) |

第一階段:選定AOR、LSD(I)、AWD等COD濃度高且處理標的單一的排水(約佔放流76%),並循序漸進導入馴養優勢菌種,目標將放流COD濃度小於150mg/L。

第二階段:HFD、CWD廢水針對F鹽及氨氮設置獨立處理系統,但處理系統無COD降解能力,因此選擇作為第二階段導入(約佔放流15%)。考量生物系統進流條件:①硬度<300mg/L as CaCO3,避免MBR膜絲形成無機性結垢或硬化 ②水體離子鹽類濃度>0.8%,會影響氨氮去除效[3]。因此針對HFD及CWD處理流程進行調整。將HFD導入LSR利用RO提濃F鹽濃度,提升HF處理系統CaCl2加藥效率,再與CWD(MD)產水混合導入生物系統。目標將放流水COD降至約50mg/L。

4. 結果與討論

4.1 COD削減成效

4.1.1 第一階段削減結果

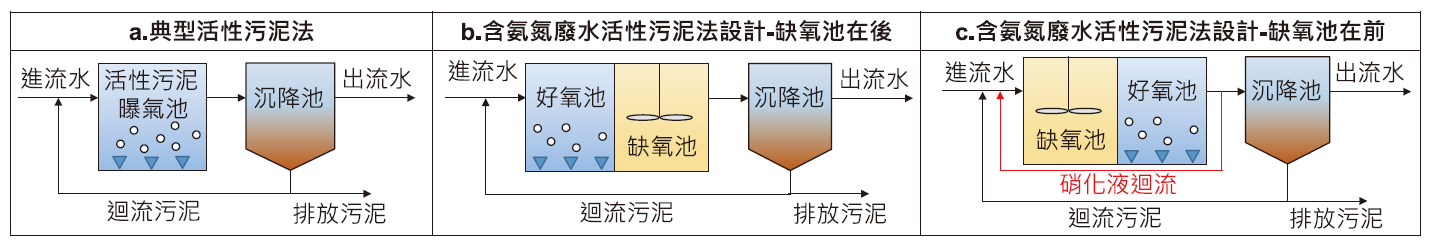

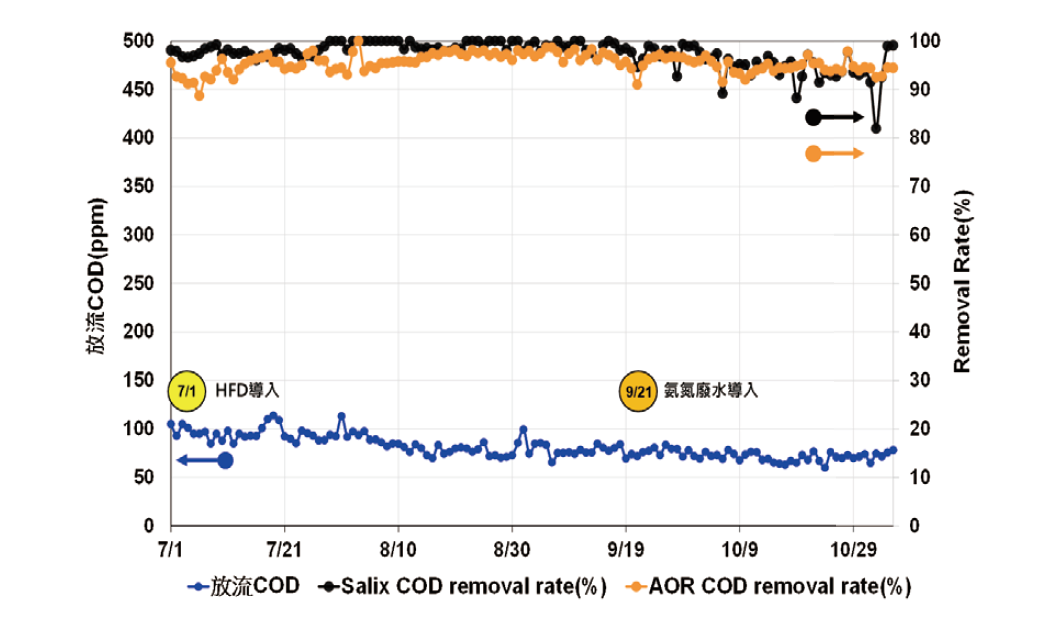

以下削減成效,為F18P2 2020年實際執行之結果,AOR BIO導入初期,COD去除效率約30~50%,雖放流COD由350降至250mg/L,但穩定性不佳。隨製程IPA用量起飛,放流COD升至約450mg/L,逐步導入廢水並動態調整水力停留時間,在馴養一個月後,COD去除率爬升至85%,並趨於穩定。依循AOR-BIO啟用經驗,Salix-BIO啟用後僅1~2周,COD去除率即穩定維持95%以上,整體放流水COD削減成效由450mg/L降至約120~140mg/L(圖3),符合預期初設小於150mg/L目標。

圖3、F18P2 AOR-BIO及Salix-BIO啟用與放流COD關係

4.1.2 第二階段削減結果

依3.3章導入策略,將HFD及CWD逐步加大導入量,每步驟觀察3天,以確保系統內菌相可適應來源水質變化。導入後COD去除率可穩定維持在90%以上,放流COD由100~120 mg/L降至60~70mg/L(圖4),持續觀察發現MBR及管路出現結垢阻塞,且氨氮去除率無法維持穩定(99→50%)。因此,恢復成第一階段導入狀態,後續需重新評估導入策略。

圖4、導入HFD及CWD廢水Salix-BIO COD去除率及放流COD關係

4.2 運轉操作經驗分享

4.2.1 植種來源探討

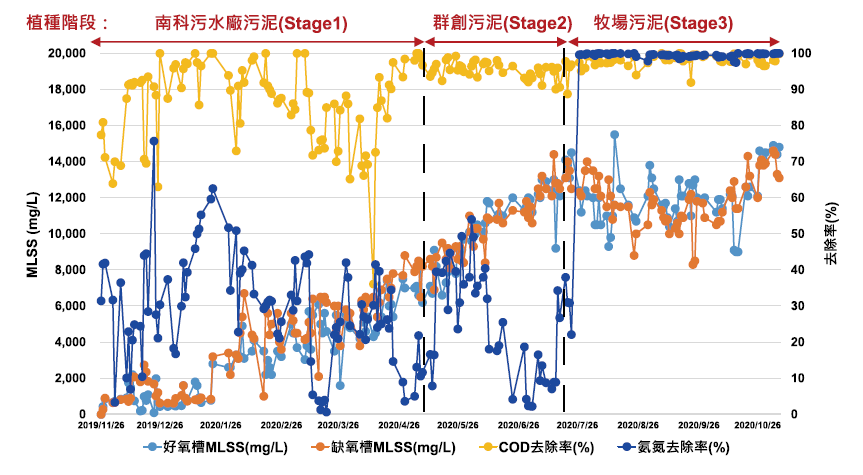

生物系統啟動時,第一步是尋找合適植種來源,從其豐富菌相中,馴養出可降解廠內廢水之合適微生物。F18P1植種南科污水廠污泥後發現,雖COD去除率可維持80%以上,但氨氮去除率僅有10~40%。因此,重新尋找合適植種來源,包含群創光電廠污泥及畜牧場污泥(圖5),並同步分析菌落分佈(表4),發現牧場污泥菌較為豐富,植泥後廠內好氧槽明顯馴養出硝化及亞硝化菌,作為將氨氮進行硝化反應,而氨氮去除效率提升至99%。

圖5、18P1 Salix-BIO試俥歷程

| 形式 | 菌種 | Stage1 | Stage2 | Stage3 | 運轉一年 | |||

|---|---|---|---|---|---|---|---|---|

| 南科污水廠 | 好氧槽 | 群創 | 好氧槽 | 牧場 | 好氧槽 | 好氧槽 | ||

| 傳統硝化 | AOB(硝化菌) | 1.86 | 0.02 | 2.22 | 0.02 | 1.05 | 0.15 | 0 |

| NOB(亞硝化菌) | 0 | 0.34 | 0 | 0.37 | 0.18 | 0.31 | 0 | |

| 非傳統硝化 | HNAD(異營硝化好氧脫硝菌) | 0 | 0 | 0 | 0 | 0 | 0 | 27 |

| Anammox(厭氧氨氧化菌) | 1.76 | 0.2 | 28.36 | 0.6 | 1.34 | 0.05 | 0 | |

| 其他 | 96.38 | 99.4 | 69.42 | 99 | 97.43 | 99.49 | 73 | |

有趣的是,經一年運轉後,菌相分析結果發現優勢菌種轉變為HNAD(Paracoccus,副球菌屬),此菌種可同時進行異營硝化及好氧脫硝,適合生長在高碳氮比(COD/TKN)的環境,約7.2~11.1[4],符合廠內進流現況,表示生物反應槽內的菌相不斷變化,運轉上應定期進行菌相分析。

4.2.2 溶氧及進流pH改善

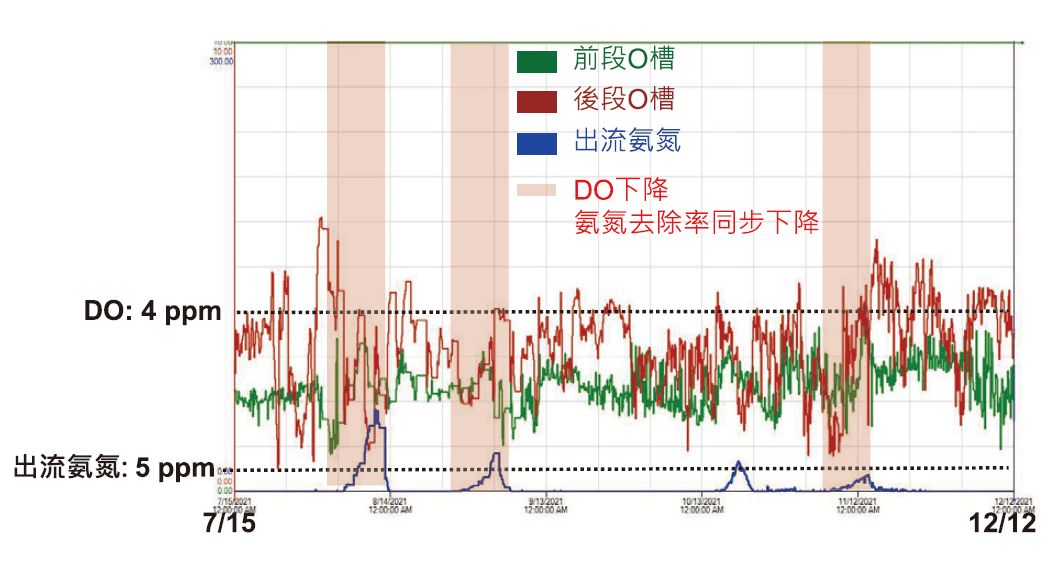

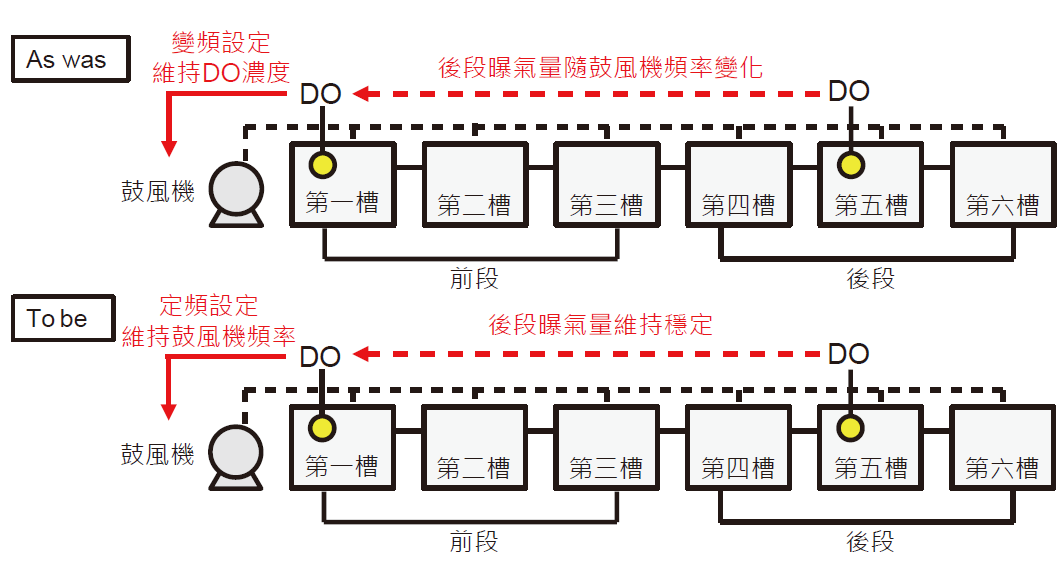

好氧菌種以氧氣作為電子接受者,使有機物及氨氮轉化成無機物及硝酸鹽氮,此轉換,DO的維持是生物活性的關鍵。文獻介紹硝化反應,一般控制在>2mg/L會得到較佳的效率[5]。實際觀察運轉中的Salix-BIO系統,發現當系統後段好氧槽DO驟降時,無法有效維持氨氮去除效率(圖6),因此將鼓風機曝氣模式由變頻改成定頻,避免DO隨原水桶槽pump起停而有劇烈變化,間接影響後段O槽DO(圖7)。

圖6、DO與氨氮去除率關係

圖7、Salix-BIO定頻/變頻與DO關係

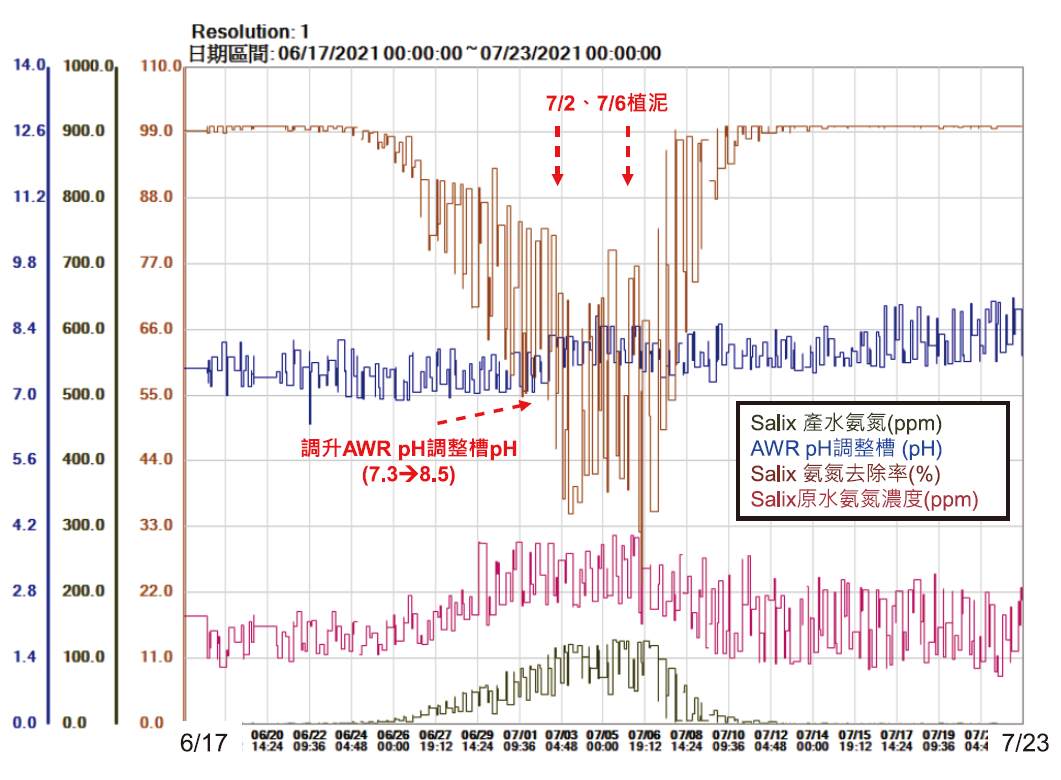

另研讀文獻發現殺菌劑是影響氨氮去除率的關鍵。廠區使用的非氧化型殺菌劑主要成份為DBNPA(2,2-二溴-3-硝基丙酰胺),在pH偏鹼時,其半衰期會大幅縮短(pH=5,約67天 ; pH=9,約1.1小時)[6],且殘餘量大於3mg/L時,會大幅降低生物系統內氨氮去除效率(<32%)[7]。由於DBNPA殘餘濃度需以LC-MS檢測,在實務上,我們無法即時監測,因此針對進流水之AWR之pH調整槽pH進行調整。考量Salix-BIO之有效停留時間約10hr,因此將pH從7.3調整至8.5(半衰期約3hr),確保殺菌劑無法進入生物系統(圖8)。

圖8、AWR pH與Salix BIO氨氮去除率關係

4.2.3 MBR操作改善(表5)

| 操作參數 | 原廠建議 | 操作範圍 | 參數異常 |

|---|---|---|---|

| 反洗週期 | 9min | 9min | 產水量降低 |

| 藥洗週期 | 7d | 24hr | 膜絲阻塞導致無法產水 |

| 藥洗加藥量(酸洗) | 24L/time | 5L/time |

過少:清洗不完全 過多:抑制微生物反應 |

| 藥洗加藥量(鹼洗) | 24L/time | 5L/time |

過少:清洗不完全 過多:抑制微生物反應 |

| 操作MLSS濃度 | 12,000mg/L | 13,000mg/L |

膜壓過高,通量降低 產水壽命短 |

| 嚗氣量 | 5~7.5CMM | 8~13CMM |

剪力不足:薄膜阻塞 剪力過大:膜絲斷裂 |

| 產水濁度 | 0NTU | 0~2NTU | 檢查薄膜有無破損或管路長菌 |

| 薄膜壓力(反洗) | <100Kpa | +5~+20Kpa | 薄膜破裂 |

| 薄膜壓力(產水) | <-60Kpa | -10~-30Kpa | 薄膜破裂 |

| 薄膜通量 | 23~61CMH | 15~25CMH | 薄膜破裂 |

考量進流水質及水量,現況MBR MLSS維持在13,000 mg/L(原廠建議<12,000mg/L),導致操作通量僅控制於15~25 CMH,當曝氣量不足時,MBR會有阻塞風險。為此,將曝氣量進行調整,自建議值5~7.5提升至8~13CMM避免膜壓異常上升。此外,MBR藥洗週期自7天/次調整為1天/次,以少量多餐方式,避免生物結垢狀況。

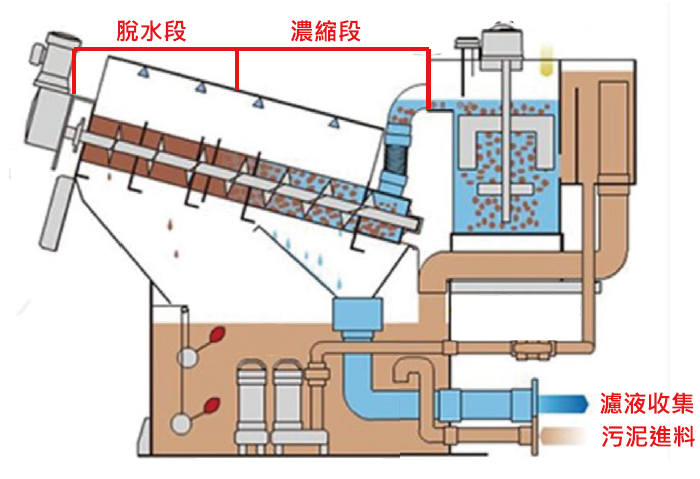

4.2.4 有機污泥調理與脫水機效能關係

定期排泥是維持系統穩定的重要環節。為符合廢清法中以斗車清運之規範,污泥含水率需小於85%,應將廢棄污泥調理後,由疊螺機進行脫水(圖9)。依實際運轉經驗搭配jar test發現污泥及PAC加藥濃度為重要因素(表6)。建議如下:①污泥濃度需大於22,000mg/L;②PAC搭配polymer調理模式,相較於單獨使用polymer能得到較佳的污泥含水率。

圖9、機械疊螺式脫水機示意圖

| 編號 | 污泥濃度(mg/L) | PAC(mg/L) | Polymer(mg/L) | 污泥含水率 |

|---|---|---|---|---|

| 1 | 13,000 | 0 | 2,000 | 87.8 |

| 2 | 20,000 | 0 | 2,500 | 85.4 |

| 3 | 20,000 | 0 | 3,000 | 86.0 |

| 4 | 20,000 | 0 | 3,500 | 86.7 |

| 5 | 13,000 | 300 | 2,000 | 87.5 |

| 6 | 14,000 | 300 | 2,000 | 87.5 |

| 7 | 20,000 | 300 | 3,000 | 85.9 |

| 8 | 20,000 | 400 | 2,500 | 85.8 |

| 9 | 24,000 | 100 | 2,000 | 84.8 |

| 10 | 22,000 | 200 | 1,800 | 84.5 |

| 11 | 24,000 | 300 | 2,000 | 85.0 |

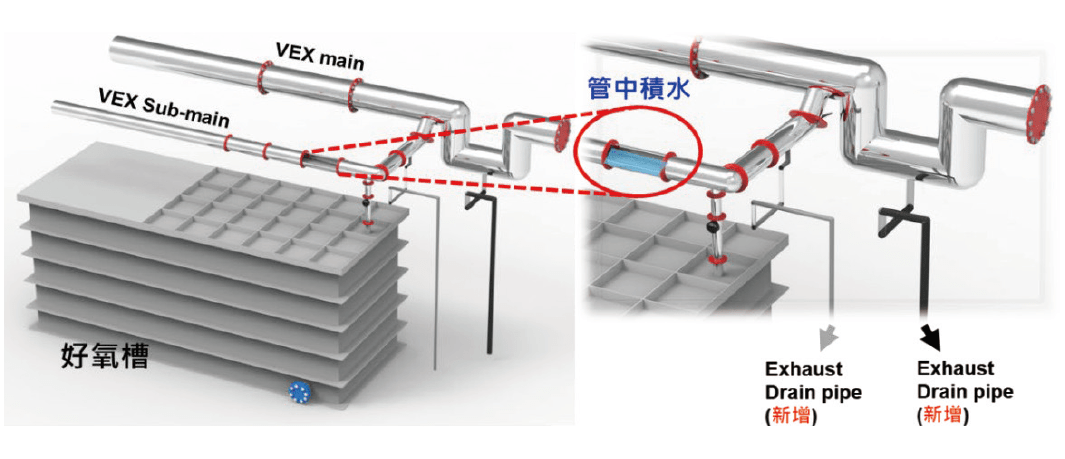

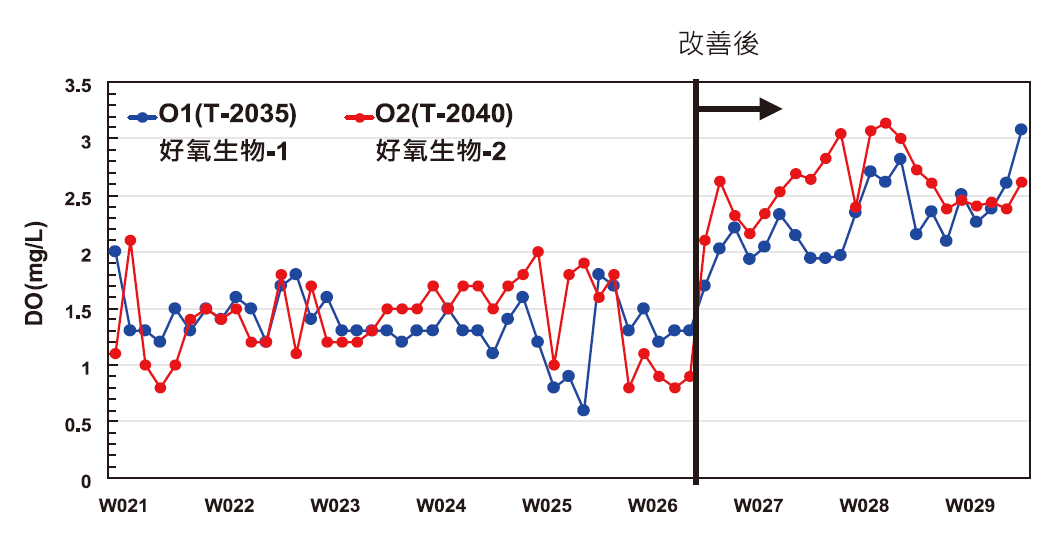

4.2.5 Exhaust及環境溫度改善

① 風管積水

運轉初期發現AOR-BIO好氧槽DO無法順利提升至設計建議值(>2mg/L)[5],原因為生物馴養階段,曝氣槽常因冒泡導致風管積水,使桶槽內蓄壓,造成鼓風機運轉不順。改善將風管下方新增排水管路,避免積水(圖10)。改善後,DO明顯從約1.5mg/L提高至約3mg/L(圖11)。

圖10、現場示意圖

圖11、AOR好氧槽DO趨勢圖

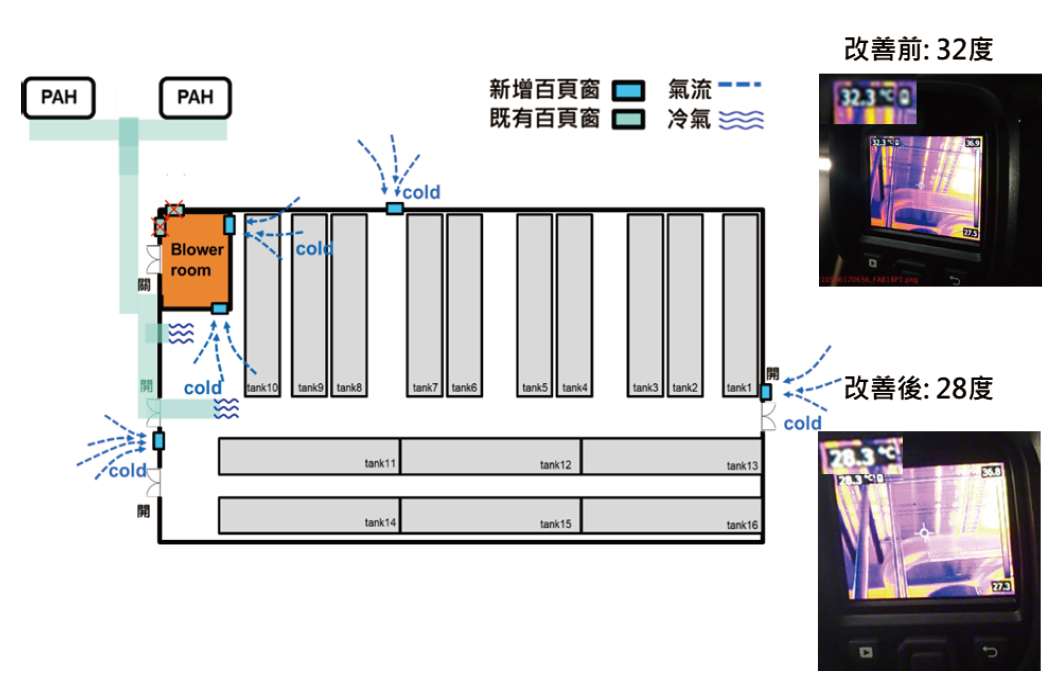

② 鼓風機房間溫度

生物系統使用魯式鼓風機提供反應所需的DO,缺點為發熱量高、震動大。在高頻率或高背壓運轉,會成為環境溫度偏高之元兇。為此,與機械課合作新增鼓風機機房的溫度監測及空調,將環境溫度自32→28度(圖12),並規劃未來改成氣浮式鼓風機(F18P4開始以都改為氣浮式鼓風機),直接杜絕熱源即可直接減少PM負擔。

圖12、生物系統氣流改善結果

5. 結論

N5運轉廠區依COD來源檢測結果,制定兩階段導入計劃,第一階段可有效將放流COD由約450mg/L改善至120~140mg/L,第二階段測試結果,雖可將放流COD降至60~70mg/L,但發現MBR膜絲容易硬化,系統管路亦有結垢狀況,因此決定維持第一階段運轉模式,以維持系統健康度。

N5廠區生物系統運轉達2年以上,將此期間的運轉經驗與他廠區分享:①依菌相分析結果,運轉一年後,優勢菌種由傳統硝化/亞硝化菌轉換成HNAD(兼具硝化及脫硝功能),對於菌相持續變化,建議定期進行菌相分析;②鼓風機由變頻改定頻,避免DO隨原水桶槽pump起停而有劇烈變化;③參雜殺菌劑之進流水,建議依生物系統原水停留時間調整pH,避免影響生物活性;④有機污泥MLSS濃度控制約22,000mg/L,並以PAC及polymer調理可初步將污泥含水率小於85%,後續尋求機會點以穩定維持;⑤增設Exhaust Drain進行排水改善,將DO自1.5提升至3mg/L,穩定COD去除效率。

最後,顧好生物系統沒有捷徑,需耗費許多人力及時間,N5廠區將自身的運轉經驗濃縮在本文,希望以此分享給未來新設廠區作為系統開啟之方法論。

參考文獻

- 新竹科學園區園區環境保護資訊網。

- 行政院環境保護署水污法相關資訊公開平台。

- Nitrogen removal pathway and dynamics of microbial community with the increase of salinity in simultaneous nitrification and denitrification process(2019),Zhen-gang Xi, Qun-Wang, Zong-lian She, Meng-chun Gao, Yang-guo Zhao, Liang Guo, Chunji Jin.

- Heterotrophic nitrification and aerobic denitrification using pure-culture bacteria for wastewater treatment(2019) W. Khanichaidecha; A. Nakaruk; K. Ratananikom; R. Eamrat; F. Kazama.

- 下水道學(2016),歐陽嶠暉。

- Jung Su Choi, Sang Rim Kang, Sang Seob Lee & Hyun Jong Joo(2015), Effects of biological treatment in reverse osmosis concentrate with non-oxidizing, biocide(DBNPA) content, Desalination and Water Treatment, 53:9, 2403-2411.

- 2,2-dibromo-3-nitrilopropionamide(DBNPA), USEPA.

- 浸沒型Poreflon®組件操作、維修保養手冊(2016)住友電氣工業株式會社。

留言(0)